CO2气体保护焊焊接工艺参数选择

郭石宇 火箭军工程大学士官学院

CO2气体保护焊焊接工艺参数选择

郭石宇 火箭军工程大学士官学院

CO2气体保护焊是利用CO2作为保护气体的熔化极电弧焊方法。CO2气体保护焊比其他的电弧焊方法有更大的适应性、更高的效率、更好的经济性以及更容易获得优质的焊接接头。CO2气体保护焊时要正确选择焊接工艺参数,从而获得优质焊缝,提高焊接质量。

CO2气体保护焊 工艺参数

CO2气体保护焊的焊接工艺参数主要包括焊丝直径、焊接电流、电弧电压、焊丝伸出长度、电源极性、气体流量和焊接速度、焊枪倾角、喷嘴至焊件的距离等。

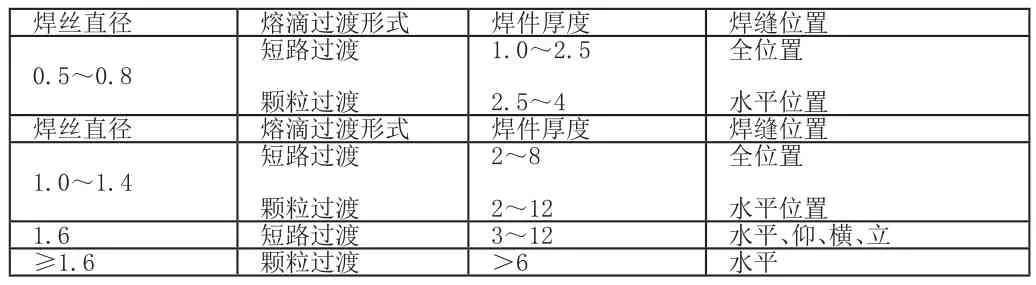

一、焊丝直径

焊丝直径是根据焊件厚度、施焊位置及质量要求为依据选择,见表1。

表1 CO2气体保护焊不同直径焊丝的适用范围

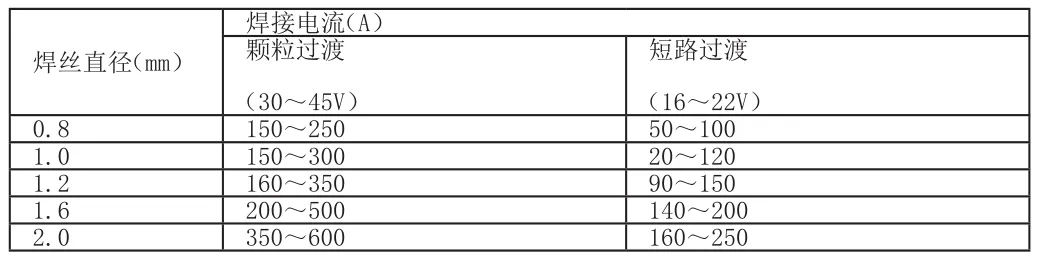

二、焊接电流

焊接电流应根据焊件厚度、焊丝直径、坡口形状、施焊位置及熔滴过渡形式来确定。焊丝直径与焊接电流的关系见表2。

表2 CO2气体保护焊不同直径焊丝焊接电流的适用范围

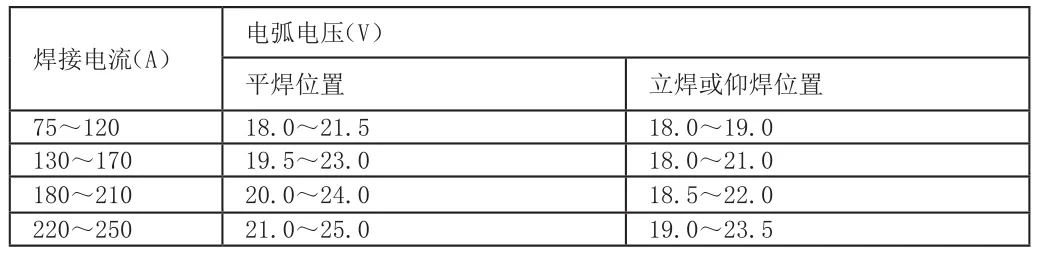

三、电弧电压

电弧电压是影响熔滴过渡、飞溅大小、短路频率和焊缝成形的重要因素。通过细丝焊接时电弧电压为16V~24V,粗丝焊接时电弧电压为25V~36V。当采用短路过渡时,电弧电压与焊接电流有一个最佳配合范围,见表3。

表3 CO2气体保护焊不同直径焊丝焊接电流与焊接电源的配合

四、焊接速度

焊接速度对焊缝的成形有一定影响,应根据焊件材质的性质、厚度和冷却条件等来选择。一般焊接速度在15m/h~40m/h范围内。

五、焊丝伸出长度

焊丝伸出长度是指从导电嘴到焊丝端部的距离,一般约等于焊丝直径的10倍,且不超过15mm。

六、气体流量

CO2气体流量主要影响对熔池的保护效果,保护气体从喷嘴喷出时要有一定的挺度,才能避免空气对电弧区的影响,不同的接头形式和不同的焊接工艺参数及作业条件对气体流量都有影响。通常,细丝焊接时,气体流量为6L/min~15L/min;粗丝焊接时,约为20L/min~30L/min。

七、电源极性

CO2气体保护焊时,由于熔滴具有非轴向过渡的特点,为减少飞溅,保持电弧的稳定,一般采用直流反接。正极性一般只用于堆焊、铸铁补焊等。

八、回路电感值

当CO2气体保护焊以短路过渡时,回路中的电感值是影响焊接过程稳定性以及焊接熔深的主要因素。如在焊接网络中串联合适电感,不仅可以调节短路电流的增长速度,使飞溅减少,而且还可以调节短路频率,调节燃弧时间,控制电弧热量,回路电感值应合适,若电感值太大,短路过渡慢,短路次数减少,就会引起大颗粒的金属飞溅或焊丝成段炸断,造成熄弧或引弧困难;若电感值太小,因短路电流增长速度太快,会造成很细的颗粒飞溅,使焊缝边缘不齐。

九、焊枪倾角

焊枪倾角也是不容忽视的因素,焊枪倾角过大(如前倾角大于25°)时,将加大熔宽并减少熔深,还会增加飞溅。当焊枪与焊件成后倾角时(电弧指向已焊焊缝),则焊缝窄,熔深较大,余高较高。

十、喷嘴至焊件的距离

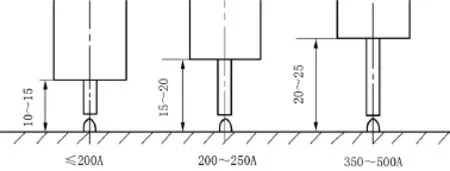

喷嘴与焊件间的距离应根据焊接电流选择,如图1所示。

图1 喷嘴至焊件的距离于焊接电流的关系

总之,选择焊接工艺参数时,应该根据焊件的板厚、接头形式及施焊的位置等因素来确定焊丝直径和焊接电流,然后确定其他参数,再通过试焊来获取合适的焊接工艺参数。