等效热网络法在永磁伺服电动机温度场研究中的应用

邱洪波,王瑞阳,魏云冰,段 强

(郑州轻工业学院,郑州 450002)

等效热网络法在永磁伺服电动机温度场研究中的应用

邱洪波,王瑞阳,魏云冰,段 强

(郑州轻工业学院,郑州 450002)

永磁伺服电动机是近年来发展较快的一种高效电机,具有高效节能、体积小、应用场合广泛的特点。针对一台10 kW永磁伺服电动机进行了研究,建立了热网络模型,计算得到各个节点间热阻;在电机额定运行工况下利用热平衡原理建立了热网络关键节点平衡方程组,对永磁伺服电动机内部主要位置的温升进行解析计算,获得了试验样机的温度场分布;结合有限元分析方法,分析了机壳散热面积的变化对电机内部温度场的影响,得到了机壳散热面积对电机内部温度分布的影响机理;最后通过上述分析,比较了热网络法与有限元法的优缺点,并结合相关实验,证明了热网络法在永磁电机温度场计算中快速、准确的优点,为永磁伺服电动机温度场方面的研究提供了一种快速有效的方法。

永磁伺服电动机;等效热网络法;温度场

0 引 言

与普通的感应电机相比,永磁伺服电动机在效率、转矩、电磁特性等方面都具有非常明显的优势。在各种技术密集型产业中使用广泛,市场与应用价值日益受到认可[1]。

研究发现由于温度过高造成的永磁电机故障逐渐增多。当温度达到一定程度就可能造成永磁材料励磁性能降低,而随着温度的进一步上升,极端情况下可能造成永磁电机的失磁故障[2-3]。因此,针对永磁电机温度分布特点与变化规律的研究就显得很有必要。

对于永磁电机温度场方面的研究,已有部分学者进行了相关研究工作。文献[4]基于流-热协同机理对电机内温度场及流体场进行了数值计算,得到了变频控制下永磁电动机内三维温度分布及流体流动特性。文献[5]采用有限体积法计算了冷却介质三维流动时电机内及冷却介质的温度,得出了护套材料和结构对电机温度分布的变化关系。文献[6]建立了永磁同步电动机实心转子三维温度场的物理模型和数学模型,利用三维有限元法对电机进行了温度场计算,将最终计算结果与实测值进行比较,验证其满足工程精度的要求。文献[7]应用有限体积元法,对变频供电情况下的表贴式永磁同步驱动电机内各部件起动温度及稳态温度进行了数值求解,通过实验数据的对比分析,验证了计算结果的准确性以及求解方法的合理性。

上述文献都是通过有限元方法对永磁电机温度场进行了研究,由于在电机参数与尺寸发生变化时,有限元方法需要重新剖分,且重新设定参数较为复杂,而且计算时间长,无法快速得到所需状态下温度场结果。而热网络法计算温度分布具有计算速度快、适用范围广的特点,其不仅可以对正常状态下的电机进行温度场研究,也可以快速地对一些电机结构变化的情况进行解析计算[8-9]。目前,利用等效热网络方法对永磁伺服电动机全域温度场计算分析还不多见。本文以一台永磁伺服电动机为研究对象,首先基于电机结构与热传导特点对其进行网格划分,得到电机内部各关键位置的节点分布,并计算各个节点之间基于自身热传导特性的热阻值,通过等效热网络法推导出导热方程组。利用求解软件进行求解,得到电机内部节点位置温升;结合有限元方法,分析了电机表面机壳散热面积对电机温度场的影响。通过两种方法的共同分析,验证了等效热网络方法在电机结构设计、故障分析等研究时的实用性、快速性,并比较了两者的优缺点;最后以现有设备进行了实验,将计算结果与实测值进行了对比,两者具有较好的一致性。

1 电机基本参数与实验平台

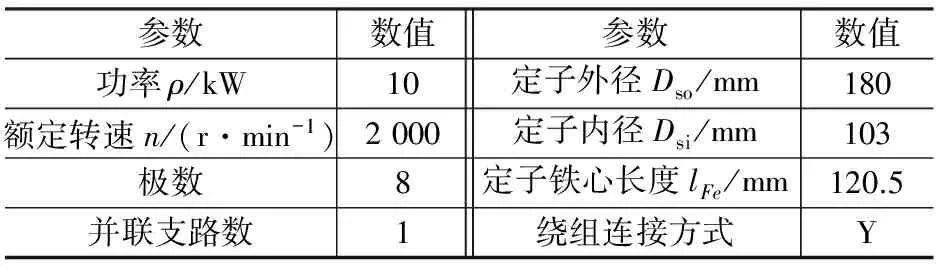

本文以一台10 kW永磁伺服电动机为例,采用矢量控制,通过检测电机转子磁通的位置来控制定子电流或电压, 电机的转矩只和磁通、电流有关, 可以得到较高的控制性能。电机的基本参数如表1所示。

表1 永磁伺服电动机基本参数

由于在研究中,对于温度影响较大的有电机散热风速、负载大小等指标,其对电机温度场计算结果的准确性都有影响,因此需要有较为精确的电机参数与外部机壳风速等环境指标。为达到研究目的,本文建立了永磁伺服电动机测试平台,如图1所示。

图1 永磁伺服电动机测试平台

实验设备采用了加州仪表Ametek MX30变频电源、Magtrol测功机、Yokogawa功率分析仪、工业冷水机组、DSP数据采集系统以及Fluke热成像仪等设备。对电机的基本参数进行了采集,为热网络解析计算与有限元分析提供了准确的数据支持。

2 等效热网络模型的建立

在实际分析计算中,为了将永磁电机内部复杂温度场等效为热网络模型,电机需要一些限制性因素,因此做出如下假设[10]:

(1)电机温度场沿圆周方向对称,圆周方向的冷却条件相同。

(2)只考虑电机的铜耗、铁耗以及涡流损耗,其他损耗忽略不计。

(3)定子槽部绕组的趋肤效应忽略不计。

(4)定子绕组端部与转子之间的空间称为气隙,气隙内各节点温度相同。

(5)主要研究机壳散热状态;接线盒、导风罩等相关设备对电机温度分布的影响忽略不计。

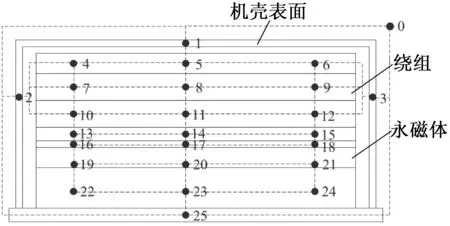

基于以上假设,在对电机结构与热量传导进行了分析的基础上,建立了永磁伺服电动机等效热网络模型,如图2所示。

图2 永磁伺服电动机等效热网络模型

在图2中,以材料与结构为影响因素对电机内部进行区分,在分析了热流传导路径的基础上,将各个位置的节点依照热量传导路径的真实状态进行了连接。其中1,2,3节点为表面机壳,4,5,6节点为定子轭部,7,8,9节点为定子绕组,10,11,12为定子齿部,13,14,15为电机内部气隙,16,17,18为转子护套,19,20,21为永磁体,22,23,24为转子铁心,25为转轴。

永磁电机内的热源主要由涡流损耗、铜耗和铁耗三部分组成。在永磁体上主要是涡流损耗,在绕组上的是铜耗,在定子上的是铁耗。热量在这三个位置向与其有接触的相邻位置流动,进而形成稳态热平衡。

由于使用等效热网络方法时电机的网格划分具有普遍性,对于此种结构的永磁电机都可以利用此剖分结构,因此,在以后的温度场研究中,研究者仅需要考虑材料导热系数与损耗的变化。

3 热阻的分析与计算

在基于电机内部材料与导热结构的网格划分以后,需要计算电机内部有热量传导的各个节点之间的热阻。由于电机内部主要由平板导热与桶状导热两种导热结构组成,因此根据热传导基本定律两个模型的导热热阻推导如下[11]:

平板导热模型的热阻:

(1)

式中:L为所求区域轴向长度;λ为材料的导热系数;S为热量流动方向横截面积。

桶状导热模型的热阻:

(2)

式中:ΔT为流体、固体的温度差;Q为热流在单位时间内通过某等温面的总热量;r2,r1为所求圆环区域的内外径。

材料的导热系数是温度场计算的重要参数,对计算准确性影响较大。在等效热网络法计算过程中导热系数使用标定参数且与随后建立的有限元参数统一。本文针对关键位置的热阻求取进行了分析:

1) 定子槽内绕组

对于定子槽部,由于其内部材料分布较为复杂,将内部进行等效,一部分是内层的铜,外面附着一层等效过的绝缘层。因此,永磁伺服电动机内部定子绕组的热量主要通过以下路径传递:①热量由定子槽内经过一层等效绝缘层向定子轭部传递;②热量在定子槽内沿轴向传递;③热量由定子槽内经过一层等效绝缘层向定子齿部传递;④热量由定子槽内向定子绕组端部传递。

热量从定子槽内传递到定子轭部时经过的热阻R0704(节点7—节点4):

(3)

(4)

式中:hc为定子轭部厚度;hj为定子槽内等效绝缘宽度;hcu为铜绕组等效宽度;Rc为槽内顶圆半径。

热量在定子槽内沿轴向传递时经过的热阻R0708(节点7—节点8):

(5)

式中:dw为定子绕组内铜线半径;Ns为定子绕组匝数。

热量从定子槽内传递到定子齿部时经过的热阻R0710(节点7—节点10):

(6)

(7)

式中:hc为定子齿部宽度;hcu1为定子槽内绕组厚度;hs为定子槽高度。

热量从定子槽内传递到定子绕组端部时经过的热阻R0702(节点7—节点2):

(8)

式中:Ld为定子端部的长度。

2) 永磁体

由于在永磁体周围是护套和转子铁心,其圆柱型构造是典型的桶型散热结构,因此可以对永磁体位置的热量分为如下三个方向传递:①热量从永磁体传递到护套;②热量从永磁体传递到转子铁心;③热量在永磁体内沿轴向传递。

热量从永磁体传递到护套时经过的热阻R1916(节点19—节点16):

(9)

式中:r1为护套中心位置半径;r2为永磁体外径;r3为永磁体中心位置中心距。

热量从永磁体传递到转子铁心时经过的热阻R1922(节点19—节点22):

(10)

式中:r4为永磁体内径即转子铁心外径;r5为转子铁心中心位置中心距。

热量在永磁体内沿轴向传递时经过的热阻R1920(节点19—节点20):

(11)

式中:S1920为永磁体沿轴向导热面积。

本文重点分析了槽部及永磁体位置的热阻求取方法,其他位置与之相似,此处不做累述。通过上述的分析与计算,可以求得各个节点之间的热阻,并换算为热导。

热平衡原理是指在热量流动稳定状态下,一个节点自身产生的热量与流入这个节点的热量之和等于从这个节点流出的热量[12]。根据这个原理,可列出永磁伺服电动机各个节点的热平衡方程式,其一般形式如下:

(12)

式中:T(n)为温升,R(i,n)为i,n节点之间的热阻,即:

(13)

得到26个关键节点的热平衡方程,化简并组合成矩阵的形式。采用计算软件计算热平衡方程组,通过计算,可得到永磁电机内部温升。

表2 电机内部关键位置温升

由表2可知,电机内最高温度出现在定子槽部,即绕组是电机内的最高温度所在位置;由于电机中绕组的铜耗较高,因此可发现所求的的槽部温度比周围的定子轭部与齿部分别高出了30.4%和14.5%。

4 等效热网络与有限元方法结果比较分析

在对永磁伺服电动机温度场进行研究时,多数学者仅仅使用了有限元的方法。而等效热网络法具有的计算速度快、适用范围广、参数变量调整便捷的特点并没有被凸显[13-15];将此方法运用到对电机进行结构优化等方面的研究还不多,因此本文以热网络法研究了电机机壳散热面积变化对电机温度场的影响。与此同时,与现在温度场分析中较多使用的有限元法的计算结果进行了对比,分析了两种计算方法的优缺点。

4.1 热网络法计算结果

通过等效热网络法,已经计算了正常机壳散热面积状态下的温升。本文在此基础上通过改变电机机壳散热面积对温度场进行了研究,对电机温升情况进行了计算分析。

通过分析,在热网络法中电机机壳散热面积改变就是改变机壳与空气间的热阻,热阻越小,导热能力越好。因此,建立电机二维模型,减小散热面积,计算散热面积减小后的热阻并重新进行热网络计算。得到了减小机壳散热面积之后电机温升。

通过改变电机机壳散热面积,电机内部温升发生了显著的变化,与正常散热面积相比,永磁体位置温升上升为116.37℃,温度上升了61.49℃;定子槽部即绕组温升上升为119.42℃,电机内部最高温度仍然出现在定子槽部。通过两种状态下电机温升研究说明,增加电机机壳散热面积可以有效降低电机内部温升。

表3 减小机壳散热面积后电机内部温升

4.2 有限元计算结果

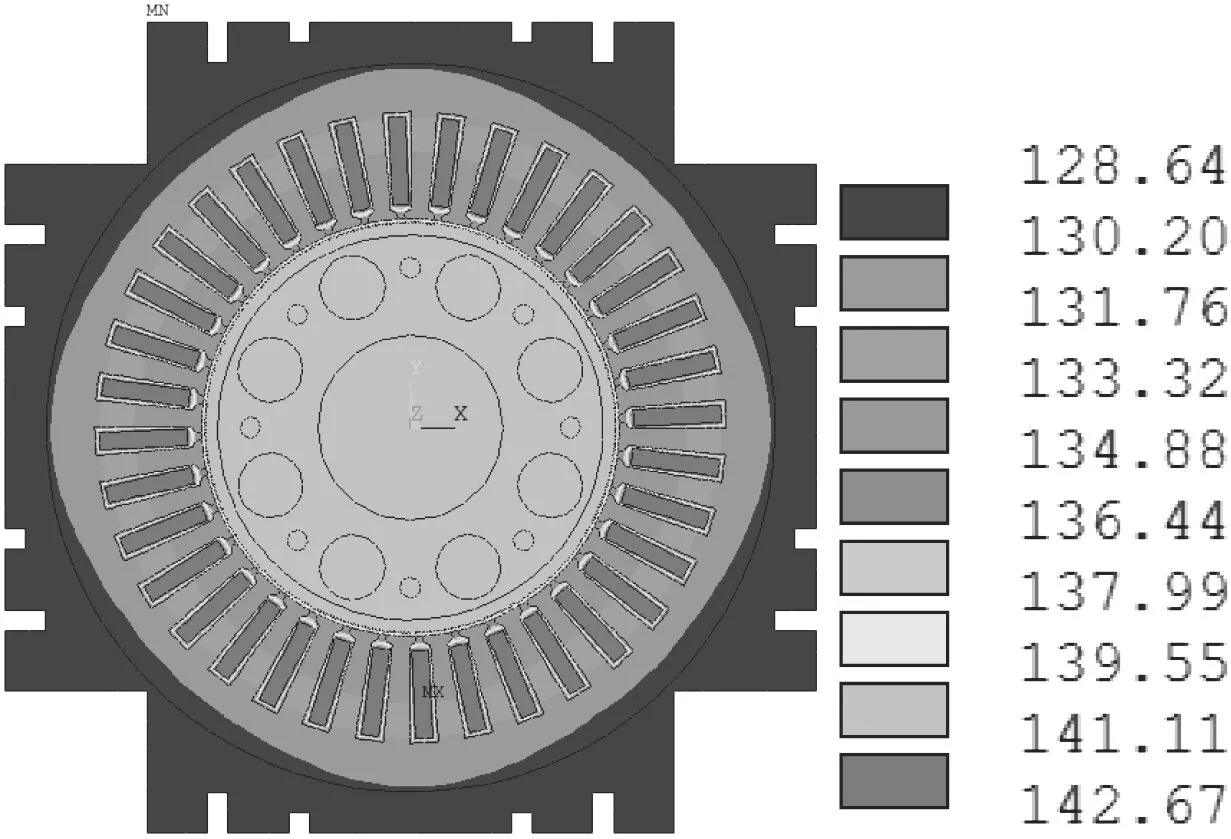

为了与有限元方法结果进行对比,在各项参数一致的前提下,建立了两种散热结构的有限元模型,通过改变电机表面机壳散热面积得到如图3所示的结果。

(a) 正常散热状态下

(b) 散热面积减小状态下

由图3(a)可以发现,当正常散热情况时,电机内部最高温度出现在绕组上,温度最高达到83℃。而在电机的永磁体位置,由于涡流损耗造成永磁体位置热量向周围传导,因此永磁体位置的温度也相对较高达到80.91℃。在环境温度25℃时机壳温度达到69.6℃。

通过改变电机表面机壳散热面积,得到电机温度场图3(b),由图3两种状态下的温度场图可以发现,由于散热面积的减小导致电机内部各部分的温度上升明显。其中,永磁体温度上升了59.19℃,绕组位置的温度上升了59.46℃。其中最明显的是机壳温度,电机机壳面积减小以后,机壳温度变化为129.36℃,两者对比上升了59.13℃;由此可见,机壳表面散热面积的变化对电机内部温度影响较大。

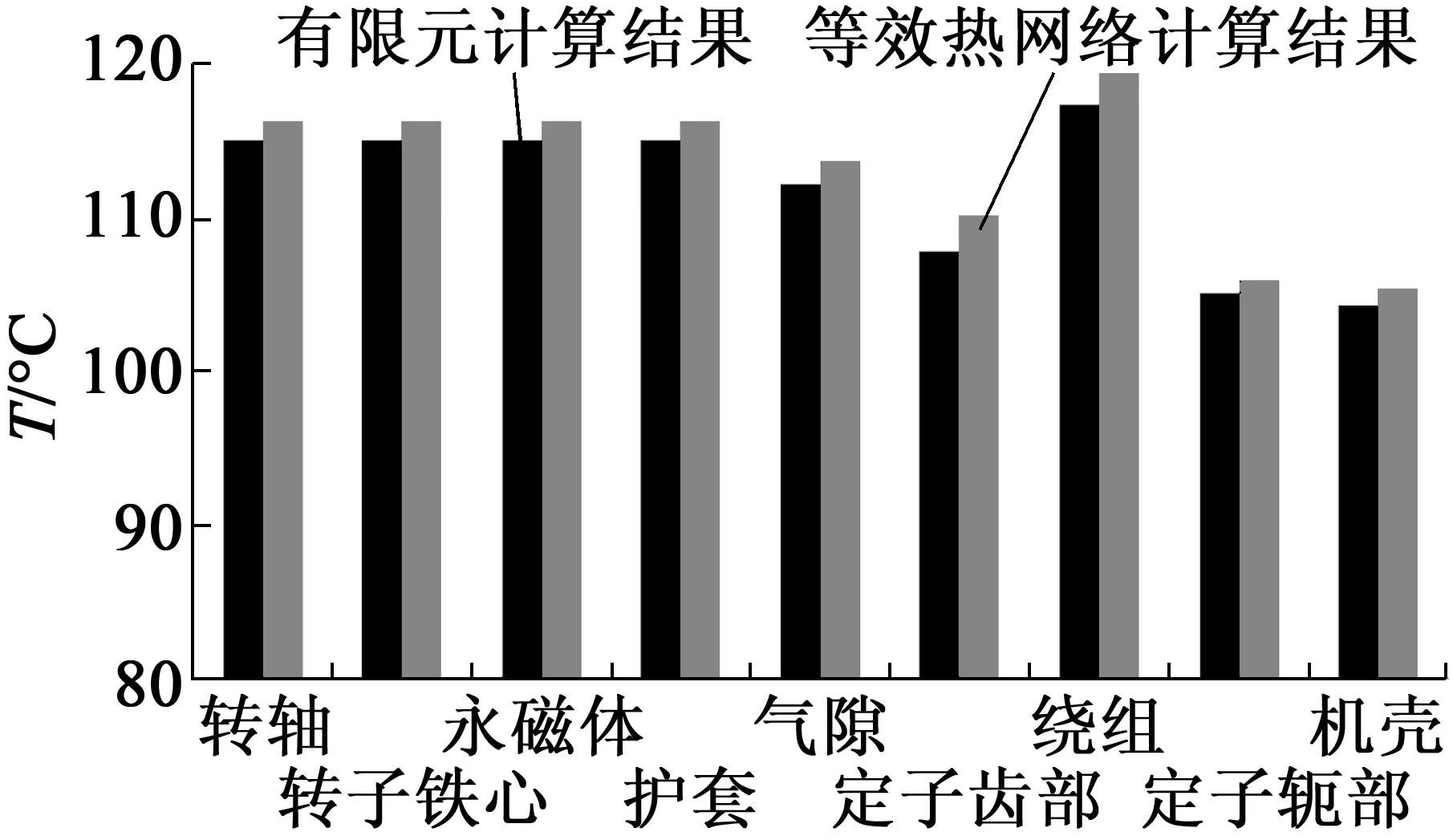

4.3 计算结果对比分析

结合等效热网络与有限元方法,在改变电机机壳散热面积的影响因素下对不同情况下的电机温升情况进行了计算分析,在有限元计算中根据实验将环境温度设定为25℃,因此得到如下温升对比。

根据热网络方法对电机进行温度场计算,将所得到的温度升高情况与有限元方法计算所得结果进行了对比。电机散热面积正常情况下,电机永磁体行计算结果相差1.03℃,而绕组温度仅相差0.06℃,电机内各主要位置上的温度基本一致;当电机散热面积减小,内部温度普遍升高,此时电机内部温度差别较大的永磁体位置温度仅相差1.27℃,绕组位置温度相差1.96℃,均在误差允许范围之内。说明等效热网络方法在电机设计中可以起到快速准确得到温升的作用。

(a) 正常散热状态下温升对比

(b) 散热面积减小状态下温升对比

在通过两种研究方法共同对机壳散热面积问题进行研究的过程中,发现等效热网络方法在以下方面具有其优势:

a) 速度快。相对于有限元计算方法等效热网络法无需对电机反复进行建模剖分,简化了繁琐的分析过程,有效提高了计算效率。

b) 电机参数修改便捷。在对电机机壳散热面积进行修改时,有限元方法需要重新建模非常繁琐,而等效热网络方法则非常便捷,仅需要修改机壳位置的热阻值便能快速得到所需研究数据。

c) 适用范围广。本文中对一台永磁电机进行了网格划分,所使用的划分方式可用于所有相同结构的永磁电机中,具有较好的实用性。

5 实验验证

为了验证研究的正确性、提高结果的准确性,通过建立实验测试平台,采集得到电机的实验结果,并与有限元计算结果和热网络温升计算结果进行对比。

表4 永磁伺服电动机电流计算结果与测试数据对比

由表4发现,电机实验结果与计算结果误差较小,因此电机模型的准确性较高。待永磁电机达到热平衡后,使用热成像仪进行表面温度探测,记录结果如图 5 所示。

图5 永磁电机实验平台实验结果

在试验环境下,室温为25℃左右,当样机温度达到稳态后,机壳温度最高值为71.8℃,温升最高达到46.8℃,而通过等效热网络法所得到的电机机壳平均温升为43.98℃,与实验测得温度误差较小。说明等效热网络法在永磁电机温度场研究中具有较高的准确度。

6 结 论

本文通过等效热网络的方法,对永磁电机内部温度场进行了研究,结合有限元方法分析了电机表面散热面积的变化对电机内部温度场的影响规律。最后通过实验验证了所用方法的可行性,并得到如下结论。

1) 通过热网络法可以快速对电机各个位置的温升进行计算,且计算结果准确度较高,可以有效反映电机内温度分布情况。

2) 通过热网络法计算结果分析表明,电机内温升最高点位置在绕组上,绕组温升达到57.94℃。通过与有限元方法结果进行对比,也证实了分析的正确性。通过此方法,为以后电机设计中对于绕组耐热等级的选择提供一些参考。

3) 通过等效热网络方法,本文针对电机表面散热面积对电机温度场影响进行了研究。通过热网络与有限元方法的结合不仅验证了热网络方法的准确性,也得到了电机表面散热面积变化情况下电机内部温度变化规律。当电机表面散热面积减小了60%,永磁体温度上升了61.49℃,绕组温度也上升了61.48℃。

4) 通过与有限元方法的比较,等效热网络法在研究温度场时在计算速度、应用方便性与实用性上具有明显优势。本文最后进行了现场实验,实验结果与计算结果具有很好的一致性。

[1] 张明慧,刘卫国,赵南南.无刷直流电动机转子涡流损耗及其对温度场影响[J].微特电机,2013,41(10):16-22.

[2] 孔汉,刘景林.永磁体失磁对永磁伺服电机性能的影响研究[J]. 微特电机,2015,43(6):24-29.

[3] 唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,2008:88-92.

[4] 丁树业,郭保成,冯海军,等.变频控制下永磁同步电机温度场分析[J].中国电机工程学报,2014,34(9):1-8.

[5] 张晓晨,李伟力,邱洪波,等.超高速永磁同步电机的多复合结构电磁场及温度场计算[J].中国电机工程学报,2011,31(30):85-92.

[6] 李伟力,陈婷婷,曲凤波,等.高压永磁同步电机实心转子三位温度场分析[J].中国电机工程学报,2011,31(18):55-60.

[7] 王志鹏,王梦琪,丁树业,等.表贴式永磁同步电机温升敏感性因素分析[J].中国电机工程学报,2014,34(33):88-94.

[8] 刘长红,姚若萍.自循环蒸发冷却电机定子铁心与绕组间的热量传递[J]. 中国电机工程学报,2008,28(11):107-112.

[9] 张育兴,马伟明,陈伯义,等.周期脉冲式直线感应电机定子瞬态温度特性[J]. 中国电机工程学报,2012,3(29):86-92.

[10] 张建忠,姜永将.基于等效热网络法的定频双转子永磁风力发电机的热分析[J]. 电工技术学报,2015,30(2):87-97.

[11] PYRHONEN J,JOKINEN T,HRABOVCOVA V.Design of rotating electriealmachines[M].Chiehester:John Wiley & Sons Ltd, 2008.

[12] 杨世铭.传热学[M].北京.高等教育出版社,2006:47-51.

[13] 李立毅,潘东华,黄旭珍.超精密短行程直线电机温度场分析及温升抑制[J].电工技术学报,2013,28(11):112-117.

[14] 程树康,李翠萍,柴凤.不同冷却结构的微型电动车用感应电机三维稳态温度场分析[J]. 中国电机工程学报,2012,32(30):82-90.

[15] 李俊卿.采用混合单元的汽轮发电机定子温度场的分析与计算[J]. 中国电机工程学报,2009,29(18):78-82.

Application of Equivalent Thermal Network in Study of Temperature Field of PMSM

QIU Hong-bo,WANG Rui-yang,WEI Yun-bing,DUAN Qiang

(Zhengzhou University of Light Industry,Zhengzhou 450002,China)

Permanent magnet servo motor (PMSM) is a new highly efficient machine with rapid development in recent years. It has the advantages of saving energy, wide applications and the characteristics of small volume. To research on the temperature distribution of PMSM, a 10 kW surface PMSM was taken as an example. The thermal resistances between the nodes were calculated according to the thermal network model of PMSM. According to the heat balance principle the network balance equations were established when the machine was operating at rated condition. The temperature of the main position of PMSM was calculated, and the temperature distribution of the prototype machine was obtained. Compared with the finite element method results, the influence of casing heat dissipation area on PMSM temperature field were analyzed, and the effect mechanism was discovered. Finally, through the above analyses, the advantages and disadvantages between the thermal network method and finite element method were compared. Combined with the test data, the thermal network advantages of rapidity and accuracy were proved in the PMSM temperature field calculation. It provides a fast and effective method for studying PMSM temperature field.

permanent magnet servo motor (PMSM); equivalent thermal network; temperature field

2015-08-08

国家自然科学基金项目(51507156)

TM351;TM383.4

A

1004-7018(2016)03-0016-06

邱洪波(1986-),男,博士研究生,研究方向为永磁电机多物理场分析。