绞合电极丝电火花线切割加工极间流场研究

杨 超,刘志东,庞昊聪,田宗军(南京航空航天大学机电学院,江苏南京210016)

绞合电极丝电火花线切割加工极间流场研究

杨 超,刘志东,庞昊聪,田宗军

(南京航空航天大学机电学院,江苏南京210016)

为了解决电火花线切割加工在高效切割中极间工作介质补充不足的问题,研究开发了一种新型的电火花线切割加工用绞合电极丝。利用Fl uent流体力学软件,计算了绞合电极丝和常规电极丝在切缝中的流场体积流率和速度场。结果表明:绞合电极丝的极间流场体积流率比常规电极丝高约46%,绞合电极丝极间工作液的周向速度分量能促进加工区的工作液补充和蚀除产物排出,所设计的实验也在一定程度上验证了上述结论。

电火花线切割加工;绞合丝;Fl uent软件;流场

工作介质是影响电火花线切割加工极间正常放电的主要因素之一,充足且流动速度较高的工作介质对极间电极丝的冷却、切割工件表面的洗涤、蚀除产物的排出及放电后极间的消电离等影响很大[1],特别是在高能量、大厚度切割时,更是影响加工稳定性、切割表面质量和电极丝损耗的重要因素。目前,采用佳润复合工作液进行高能量切割(平均切割电流>6~7 A)时,极间工作液因汽化而损失严重,致使切割效率得不到进一步提高,并易产生烧伤及在切割后的工件表面出现烧伤纹。

为了解决电火花线切割加工在高效切割中所出现的极间工作介质补充不足、无法保障正常放电的进行及不能通过工作介质及时将蚀除产物从间隙中排出等问题,研究开发出了一种新型的电火花线切割加工用绞合电极丝。目前,有学者对传统圆柱电极丝极间流场进行了研究[2-3],但还没有对绞合电极丝极间流场方面的研究。本文建立了绞合电极丝和圆柱电极丝的电火花线切割极间流场数学模型,借助Fl uent软件对两种电极丝极间流场进行了仿真,分析了极间体积流率和速度场,并设计了相关实验,对仿真结果进行了验证分析。

1 极间切割状态与绞合电极丝的绞合形式

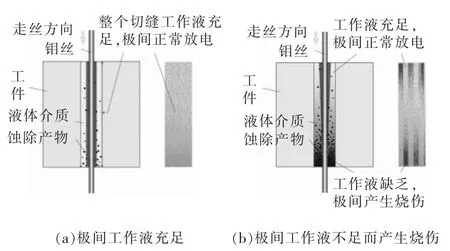

电火花线切割加工过程中,图1a为极间有充足工作液的切割示意及切割后的工件表面情况,此时由于处在正常放电状态,切割表面色泽基本均匀。但当进行高能量切割 (平均切割电流>6~7 A)时,工件表面将因为往复走丝的缘故而产生严重的交叉烧伤痕迹(图1b);若继续增加放电能量,切割效率提升将变得十分缓慢,甚至不再提升,而工件表面烧伤则会更加严重,且电极丝断丝几率大大升高,限制了电火花线切割加工效率的提高。

图1 切割示意及工件切割表面

工件表面出现严重的交叉烧伤痕迹说明极间处于极其恶劣的放电状态,其主要问题在于随着放电能量的增加,放电形成的热量将使电极丝带入切缝(单边放电间隙约0.01~0.02 mm[4])的有限工作介质瞬间汽化,导致极间尤其是在电极丝出口区域,处于工作介质很少甚至无工作介质的状态,使该区域的冷却、洗涤、排屑及消电离状态恶化[5]。由于工件和电极丝在该区域得不到及时冷却,加上排屑困难,从而使工件表面产生严重烧伤,且断丝几率大大增加。因此,如何能及时地将更多的工作介质带入放电间隙并将蚀除产物排出切缝,就成为能否进一步提高切割效率的首要前提。

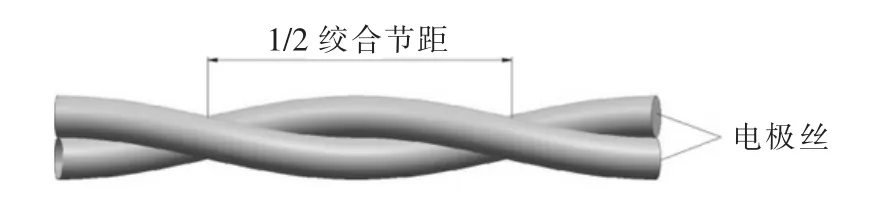

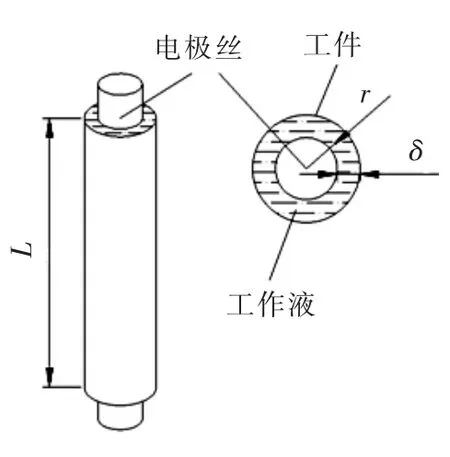

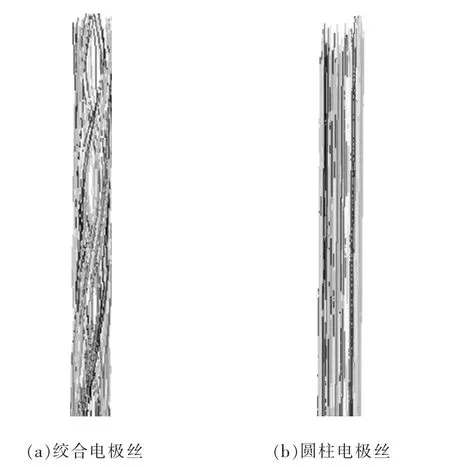

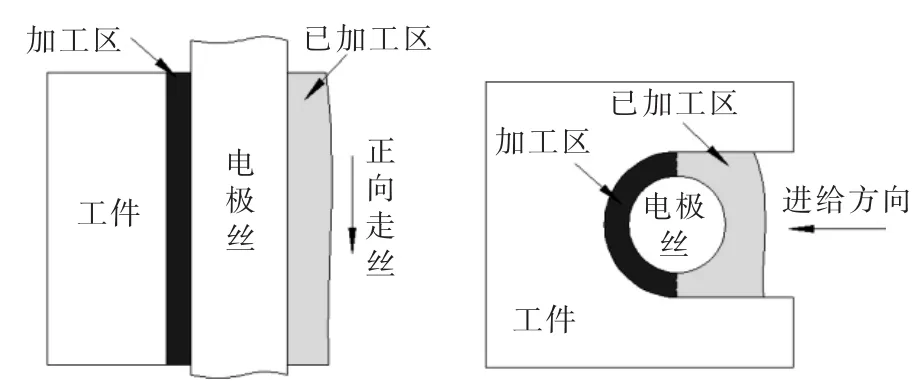

本文研制的新型电火花线切割加工用绞合电极丝,是由2根相同直径的电极丝以恒定绞合节距退扭绞合而成,其外观和极间加工示意分别见图2、图3。

图2 绞合丝外观示意图

图3 双绞合电极丝加工示意图

2 基于Fluent的理论模型及仿真研究

2.1 极间流场的几何模型

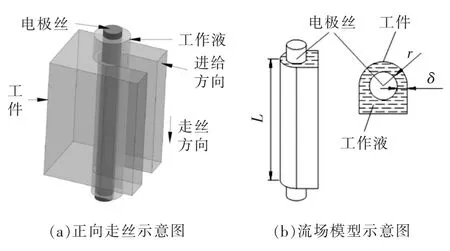

图4a是电火花线切割正向走丝及流场模型示意图。在往复走丝电火花线切割加工中,工作液通过环形喷嘴浇注到电极丝和工件表面,在电极丝以一定的速度向下走丝时,由于工作液在电极丝表面的附着力,随丝被带入切缝的同时,工作液还受到重力影响自上而下流入切缝中。因此,根据工作液的流动方式,可抽象出电火花线切割流场模型,其中r为电极丝半径,δ为放电间隙,L为工件厚度(图4b)。

图4 电火花线切割加工及流场模型示意图

通常,电极丝半径r远小于工件厚度L。为便于研究,在不失一般性的前提下,将图4所示的狭长缝隙流场转换成等价圆柱流道[6](图5)。

图5 电火花线切割圆柱流道模型

2.2 极间流场Fluent仿真模型的建立及边界条件设定

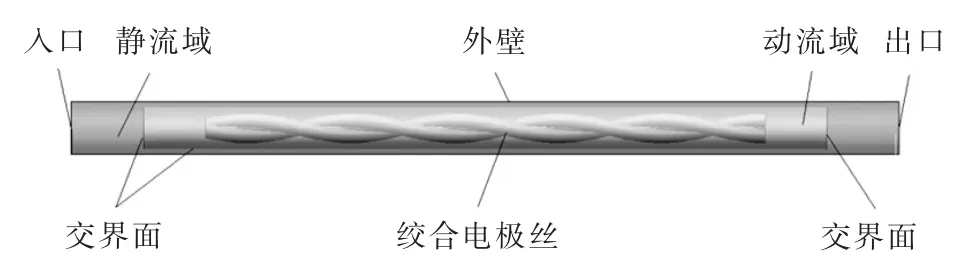

由于绞合电极丝相对于工件作平移运动,且绞合电极丝周期性变化的形状使流场区域边界条件在变化,所以使用MRF(moving reference frame)动网格模型对其流场进行模拟。利用三维软件UG建立的绞合电极丝电火花线切割流场仿真模型见图6。设定一个比绞合电极丝包络直径稍大的圆柱状流体区域,此区域为动流体域,其上下端面及侧面为交界面,动流体域以外的区域为静流体域,绞合电极丝设定为墙壁,圆柱流道的上下端面分别为入口和出口,边界类型分别设定为压力入口和压力出口。

图6 绞合电极丝流场仿真UG模型

在使用Gambit软件绘制的绞合电极丝流场仿真模型中,绞合电极丝由2根直径0.14 mm的电极丝绞合而成,绞合节距为2 mm。考虑到大能量切割,单边放电间隙设定为0.03 mm,圆柱管道长(即设定的工件厚度)为20 mm。

为对比绞合电极丝与普通电极丝在极间的流场特性,对圆柱电极丝电火花线切割流场也进行了仿真。图7是普通圆柱电极丝流场仿真模型,其中圆柱电极丝直径为0.28 mm,与绞合电极丝的包络直径一致,其余仿真边界条件及参数也与绞合电极丝的设定一致。

图7 圆柱电极丝流场仿真UG模型

由Gambit建立的绞合电极丝和圆柱电极丝线切割流场模型导出网格文件,并利用Fluent导入网格文件。设定动流体域运动形式为平移,方向为流道轴向方向(Z+),速度为电极丝走丝速度10 m/s,电极丝设定为移动墙壁,相对于动流体域的移动速度为0 m/s,方向为Z+。因为往复走丝电火花线切割中由压差流动引起的流量比剪切流动引起的流量小3个数量级[3],所以本文主要模拟剪切流动。设定入口和出口压力一致,均为1个标准大气压,作为流体介质的工作液,其密度为1.0×103kg/m3,动力粘度为1.14×10-3Pa·s(25℃),边界等条件设置完成后进行迭代计算。

2.3 仿真结果分析说明

根据迭代计算的结果,由Fluent软件提供的截面流量统计功能,得到绞合电极丝流场出口的流量为7.21×10-7m3/s,而圆柱电极丝流场出口的流量为4.92×10-7m3/s。可看出,在圆柱电极丝直径和绞合电极丝包络直径相一致、且走丝速度等其他条件相同的情况下,单位时间内绞合电极丝加工缝隙中流入、流出的工作液比圆柱电极丝多约46.5%。单位时间内进入加工缝隙的工作液越多,线切割加工过程中极间的洗涤、冷却和排屑效果越好,对加工稳定性、效率及表面质量越有利。

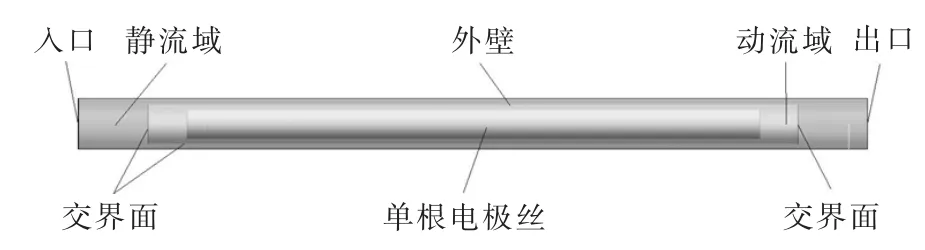

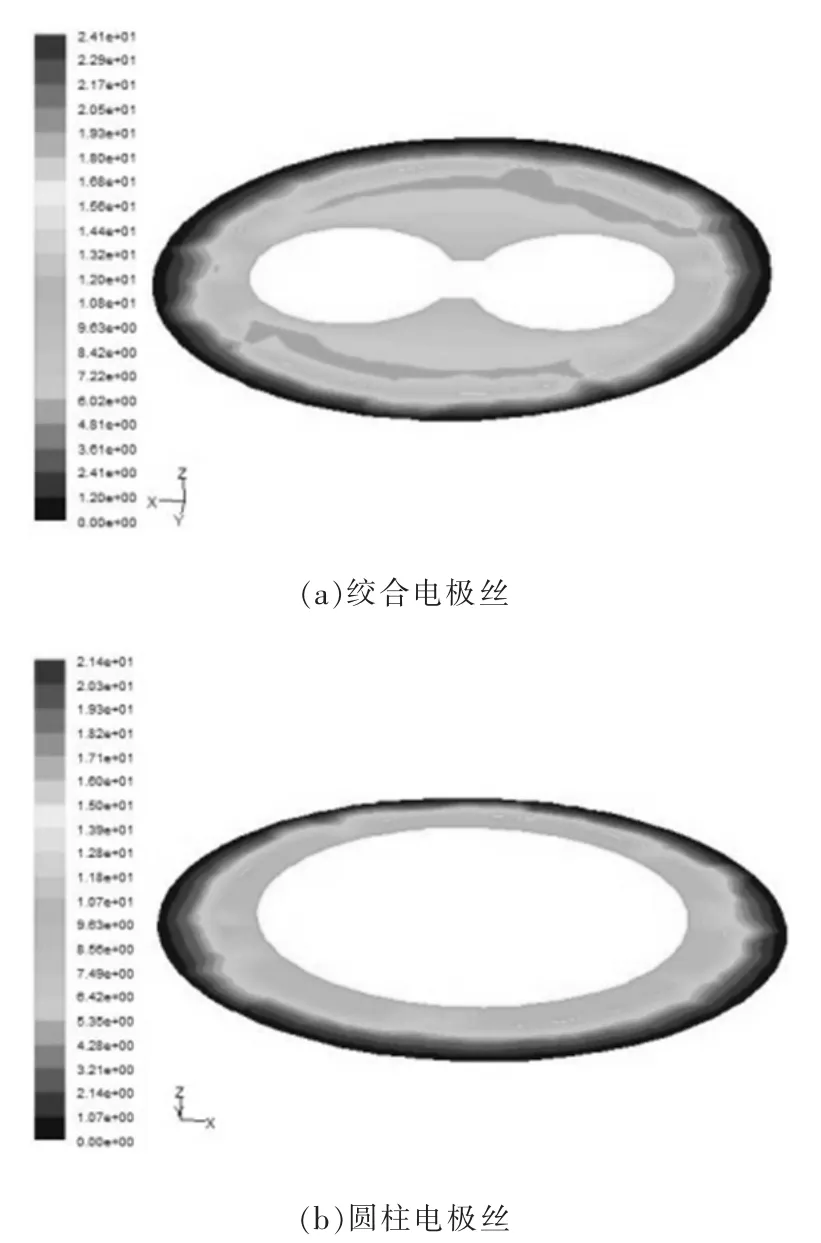

图8a、图8b分别是绞合电极丝和圆柱电极丝的流场横截面速度云图。工作液流速从电极丝壁面处的10 m/s逐渐减小至圆柱流道壁面 (工件壁面)处的0 m/s,但绞合电极丝的工作液通道横截面更大,而工作液流量为横截面上单位面积和该单位面积处的流速之积的积分求和,所以在绞合电极丝流场中,单位时间内有更多的工作液流过。

图8 流场横截面速度云图

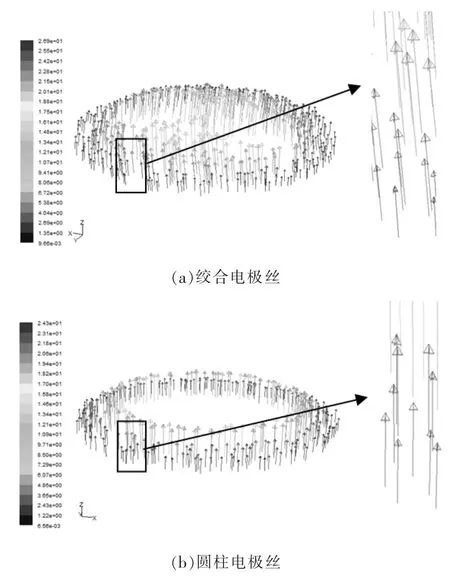

图9a、图9b分别是绞合电极丝和圆柱电极丝的流场横截面速度矢量图。从局部放大图可看出,绞合电极丝流场中的速度矢量和横截面并不垂直,有一个与横截面平行的速度分量,所以工作液在电极丝的带动下并不是垂直向下运动,而是边向下运动、边横向旋转运动;而圆柱电极丝流场中的速度矢量和横截面恰好垂直,工作液在电极丝的带动下只有垂直向下的运动。

图10a、图10b分别是绞合电极丝和圆柱电极丝的流场流线图。可看出,绞合电极丝流场中的工作液质点螺旋向下运动,而圆柱电极丝流场中的工作液质点垂直向下运动,这验证了绞合电极丝流场中的工作液在垂直向下运动的同时,在流道的横截面上还有旋转运动。

在电火花线切割加工中,主要加工区为电极丝与工件之间的半圆环区(图11),放电蚀除产物和热量主要在该区域产生,而已加工区域并不会放电,不会产生蚀除产物和热量,区域中的工作液相比加工区更新鲜。在圆柱电极丝正向加工时,工作液带出蚀除产物的方向为垂直向下,加工区的蚀除产物向下流出,一旦下方出口处排出不畅,蚀除产物就极易在出口处堆积,不利于工作液进入和蚀除产物的排出,将直接影响正常放电的延续[7],甚至烧伤工件。而在绞合电极丝正向加工时,工作液在横截面上的旋转运动可将加工区的蚀除产物带到加工区后方的已加工区域中,同时将已加工区域中的新鲜工作液带入加工区,配合工作液垂直方向的运动,能加速转移加工区的蚀除产物和热量,促进电极间的消电离和冷却,使绝缘状态更好、冷却更充分,从而增加正常放电比例,提高切割速度,减弱切割条纹,改善工件加工表面质量。

图9 流场横截面速度矢量图

图10 绞合电极丝和圆柱电极丝的流场流线图

图11 电火花线切割加工示意图

3 绞合电极丝和圆柱电极丝带液实验

为了验证上述仿真模型的准确性,设计了绞合电极丝和圆柱电极丝带液实验,研究在圆柱电极丝直径与绞合电极丝包络直径相同的情况下,两种电极丝极间工作液流量的差异。

3.1 带液实验方案及条件

图12是电极丝带液实验的工艺方案原理图。在带有体积标度的蓄水管下方连接一个微细孔圆管道,其孔径近似等于切缝宽度,用来模拟圆柱流道;电极丝从丝筒抽出,经导轮穿过蓄水管和微细孔管道,再经导轮连接到丝筒上。在蓄水管中充入工作液,直至液面超过最大刻度值后,开启丝筒电机,使电极丝自上向下按设定丝速运动,工作液将在重力和电极丝的作用下流出微细孔,液面会逐渐下降。用秒表记录液面从刻度100 mL降到70 mL所用的时间,根据流出工作液体积和所用时间便可计算出工作液在微细孔中的流速,以此表征电极丝的带液能力。分别以绞合电极丝和圆柱电极丝进行实验并记录数据,便能比较两种电极丝的带液能力差异。

图12 电极丝带液工艺实验方案原理图

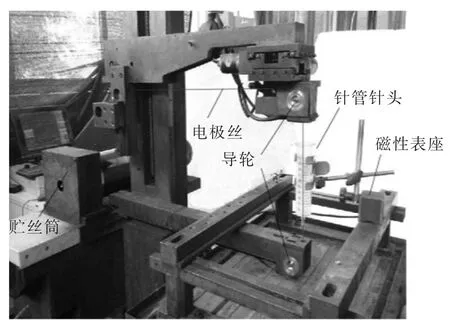

实验有关参数见表1。图13是100 mL的针筒和内径为0.34 mm的针头连接体,用作蓄水管和微细孔管道。用HF320往复走丝电火花线切割机床进行运丝,装置实物图见图14。

3.2 带液实验数据处理

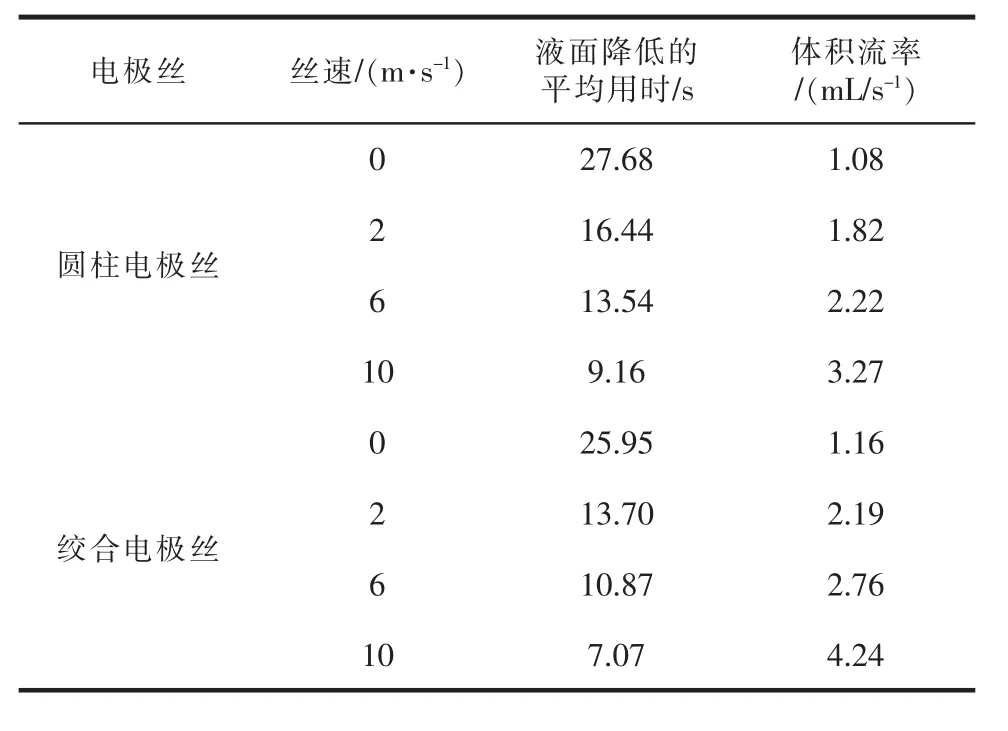

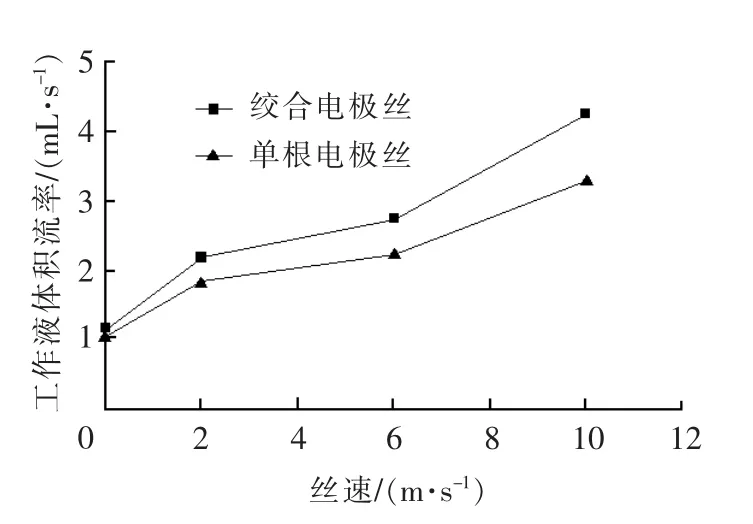

实验结果及数据统计见表2。根据绞合电极丝和圆柱电极丝分别对应的工作液体积流率与丝速的关系曲线图(图15)可看出,绞合电极丝在丝速为0、2、6、10 m/s下的工作液体积流率都高于圆柱电极丝在相应丝速下的工作液体积流率,且在丝速为10 m/s时高出约30%。实际结果与仿真结果有些差距,一方面是因为实验数据存在误差,另一方面电极丝在实际运动中存在振动,而仿真时并未考虑振动。

表1 实验参数

图13 100 mL针筒和内径0.34 mm针头

图14 实验装置安装图

表2 实验结果数据统计

图15 工作液体积流率与丝速关系图

4 结论

(1)在圆柱电极丝直径与绞合电极丝的包络直径相等的情况下,绞合电极丝线切割极间流场的体积流率比圆柱电极丝高约30%,带入更多工作液将有利于极间冷却、消电离和蚀除产物的排出,从而提高加工效率。

(2)绞合电极丝极间流场中的工作液有电极丝周向上的速度分量,可将加工区的蚀除产物带到电极丝未加工面,也可将电极丝未加工面的新鲜工作液带到加工区,相比圆柱电极丝能更快地对极间冷却、消电离和带出蚀除产物。

[1] LEÃO F N,PASHBY I R.A review on the use of environmentally-friendly dielectric fluids in electrical discharge machining[J].Materials Processing Technology,2004,149(1-3):341-346.

[2] 刘志东,王振兴.基于极间流场模型分析的高速走丝电火花线切割技术 [J].上海交通大学学报,2011,45(1):61-65.

[3] 李明辉,步丰林.超大厚度电火花线切割工艺研究[J].上海交通大学学报,1996,30(9):122-126.

[4] XU Jinkai,ZHANG Linshuai,YU Huadong,et al.Antifriction performance of Ti-6A1-4V alloy-colored surface by using WEDM-HS press[J].The International Journal of Advanced Manufacturing Technology,2014,77(1):729-734.

[5] LIU Zhidong.Cutting regularity and discharge characteristics by using composite cooling liquid in wire cut electrical discharge machine with high wire traveling speed[J]. Chinese Journal of Mechanical Engineering,2008,21(5):41-45.

[6] 范圣耀.高速走丝多次线切割电极丝动态特性及形位稳定技术研究[D].无锡:江南大学,2013.

[7] 刘志东.复合工作液提高高速走丝电火花线切割效率研究[J].南京航空航天大学学报,2008,40(1):100-103.

Study on Inter-electrode Flow Field for Stranded-wire Electrical Discharge Machining

Yang Chao,Liu Zhidong,Pang Haocong,Tian Zongjun

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

In order to solve the problem of working medium supply shortage in efficient wire electrical discharge machine(WEDM),a new type of electrical discharge machining wire-stranded-wire was developed.Using Fluent fluid mechanics software,the volume flow rate and flow field velocity in the cutting seam with the stranded-wire electrode and regular wire electrode were calculated.The results show that the volume flow rate with the stranded-wire electrode is about 46%higher than that with the regular wire electrode.And when using the stranded-wire electrode,the circumferential velocity component of the working liquid can promote working medium supplement and metal chip removal in the cutting seam,the designed experiment also proves the conclusion partly.

WEDM;stranded-wire;Fluent software;flow field

TG661

A

1009-279X(2016)05-0032-05

2016-02-24

国家自然科学基金资助项目(51575271)

杨超,男,1990年生,硕士研究生。