MA956高温合金活动模板电解加工小孔技术研究

杨 敏,李寒松,王国乾,李龙文,高传平

(南京航空航天大学机电学院,江苏南京210016)

MA956高温合金活动模板电解加工小孔技术研究

杨 敏,李寒松,王国乾,李龙文,高传平

(南京航空航天大学机电学院,江苏南京210016)

对采用活动模板电解加工技术在MA956铁基高温合金薄板上加工小孔的工艺方法进行了讨论。研究了电解液温度、加工电压、电源占空比和脉冲频率等参数对小孔加工结果的影响。研究表明:采用10%w.t.NaNO3电解液,在电解液温度为30℃、加工电压为40 V、电源占空比为30%、电源脉冲频率为400 Hz时,能在MA956高温合金薄板上加工获得锥度小的小孔。

活动模板电解加工;MA956铁基高温合金;小孔;锥度

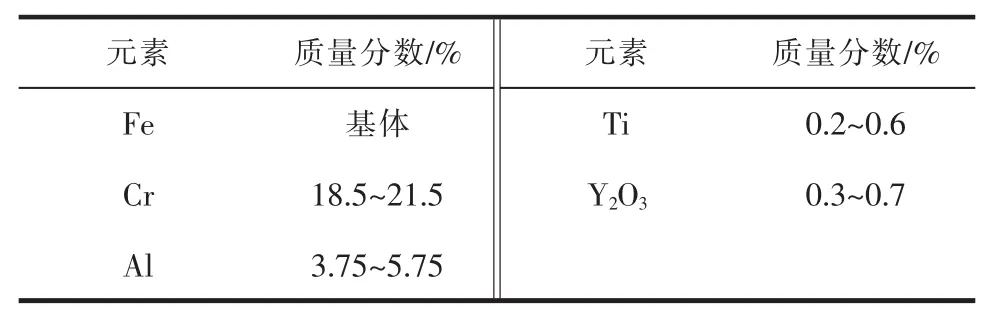

氧化物弥散强化高温合金具有优良的抗高温蠕变性能、抗高温抗氧化性能及抗碳、硫腐蚀性能,从而使其在航空发动机制造中得到了广泛应用。MA956铁基高温合金是氧化物弥散强化高温合金中的一种,材料成分见表1[1]。

表1 MA956铁基高温合金材料成分

航空发动机中温度较高的部件是航空发动机的燃烧室。随着发动机推重比的提升,对燃烧室的材料要求也越来越高[2]。由于抗氧化性能不足,沉淀硬化型合金 (如C268)或固溶强化型合金 (如Hastelloy X)作为燃烧室或加力燃烧室材料的使用受到限制。目前燃烧室的材料主要为镍基高温合金(如MA754、MA760),而MA956铁基高温合金在100~1200℃高温环境下的抗氧化性能与其相近,且拥有更出色的抗碳、硫腐蚀性能[3]。MA956高温合金材料相对于传统铁基高温合金具有更高的高温强度,并由于抗氧化和抗腐蚀性能好而引起广泛的关注,目前主要用于航空发动机的燃烧室壳体、复合层板等[4-5]。

在航空发动机的制造中,群小孔特征零件越来

1 加工原理

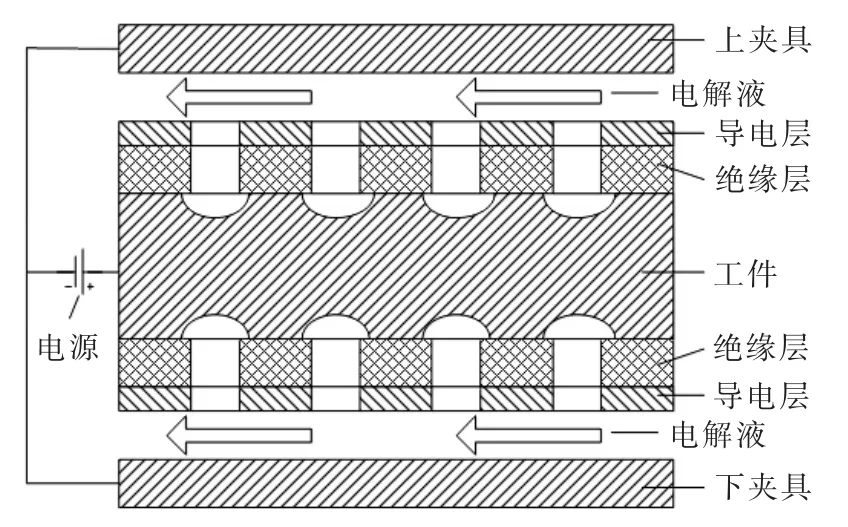

电解加工是利用阳极溶解原理并借助于成形的阴极,将工件按一定形状和尺寸加工成形的一种工艺方法[10]。活动模板电解加工技术是基于电解加工原理,利用模板的选区限制工件蚀除的区域,在工件上加工出与模板上的图案结构相似的一种特种加工工艺[11-12]。加工结束后,工件上的图案和阴极模板上的图案具有相似的结构。

本文采用双阴极活动模板电解加工技术,阴极活动模板由导电层和绝缘层组成(图1)。装夹时,两模板分别紧贴工件,保证上、下模板上的小孔对心。电解液从掩膜板和上、下夹具间流过,带走加工过程中产生的电解产物和热量,保证加工过程正常进行。双阴极活动模板可重复使用,装夹方便,提高了加工效率和加工精度,且能减小孔的锥度。

图1 活动模板电解加工原理图

活动模板电解加工分为2个阶段:第一阶段主要是孔深度方向的腐蚀;第二阶段是径向的扩孔腐蚀。加工开始阶段,加工区域最大电流密度出现在凹坑的中心区域;随着加工的进行,孔深越大,电解液越难以进入,孔底部的电解产物不能及时排出,使电流密度减小、加工减慢,腐蚀过程进入扩孔阶段,此阶段能有效减小孔的锥度。

2 实验设计

2.1 加工装置

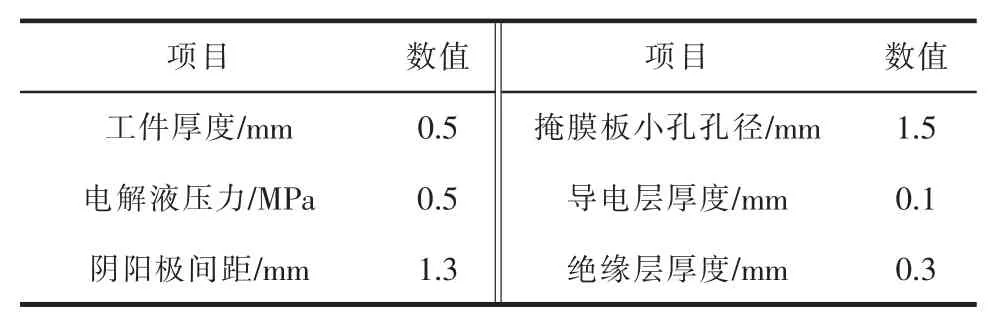

双阴极活动模板电解加工实验系统包括大功率脉冲电源、电解液系统、工作平台及夹具装置等,工件材料为MA956高温合金。在恒压模式下,采用侧流冲液方式进行加工。电解液采用质量分数为10%的NaNO3溶液,它是非线性钝性电解液,具有加工精度高、对设备腐蚀性较小的优点,适用于加工精度要求较高的铁基合金。此外,采用单一电解液性能稳定,易于维护。实验基本参数见表2。

表2 实验基本参数

2.2 加工工艺流程

双阴极活动模板电解加工工艺流程见图2。掩模板材料采用覆铜环氧板,铜层为导电层,环氧板为绝缘层。先用数控钻铣床加工出带图案的模板,通过定位销将模板固定在下夹具上,然后装夹工件,并调节各参数进行电解加工。加工结束后,测量微小孔的尺寸。

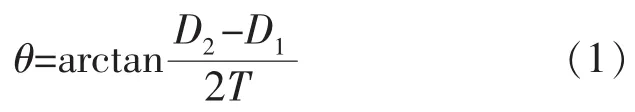

实验将孔的锥度作为模板电解加工小孔的质量检测指标。加工后的小孔侧壁剖面简化图见图3,小孔锥度可由式(1)求得:

式中:θ为孔的锥度,°;D1为孔的小径,mm;D2为孔的大径,mm;T为工件厚度,mm。越多,群小孔结构也有了很广泛的应用,所以研究MA956高温合金薄板群小孔加工方法非常重要。目前,高温合金的孔加工方法主要分为机械加工和特种加工两类。机械加工成本低,对材料的适用性强,目前仍是孔加工的主要方式,但工件易变形,且群孔加工效率较低。小孔的机械加工方式主要采用钻削、冲孔等形式。Turba等在0.5 mm厚的MA956高温合金薄板上进行小孔冲压实验,加工出了直径为2 m m的孔[6]。小孔的特种加工方式主要有电解、电火花、激光、超声、电子束等加工方法[7]。刘丹等利用电火花加工技术在2 m m厚的镍基高温合金K77薄板上加工出了直径0.3、0.35、0.4 m m三种规格的多孔径、多角度、大数量的气膜孔[8],但电火花加工速度慢,工具电极存在严重的损耗。王星罡采用短脉冲激光冲击钻孔对0.5 m m厚的铁基GH 2132合金薄板进行微小孔加工,加工出了60~100 μm的小孔[9],该方法效率高,但对激光器的光束质量要求较高,激光钻孔的重复稳定性不够,且成本较高。

本文采用活动模板电解加工小孔结构的方法,对M A956高温合金薄板进行加工,研究了电解液温度、加工电压、电源频率和占空比对加工结果的影响。通过实验证明了活动模板电解加工小孔的可行性,且能加工出锥度较小的小孔。

图2 双阴极活动模板电解加工工艺流程图

图3 小孔侧壁剖面简化示意图

3 讨论

3.1 电解液温度对加工结果的影响

电解液温度是电解加工的一个必要因素,它是电解加工中阳极溶解的一个重要条件,也是影响加工质量的一个重要因素。电解液温度影响电解液的活性、传质过程及电导率,因此需选择一个合适的电解液温度进行活动掩模电解加工。

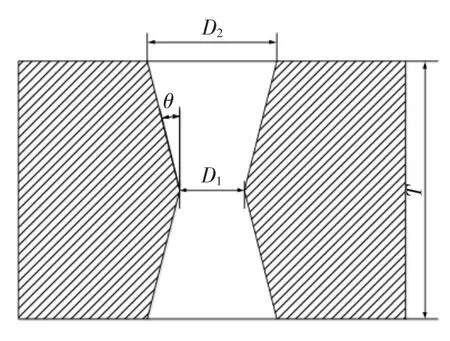

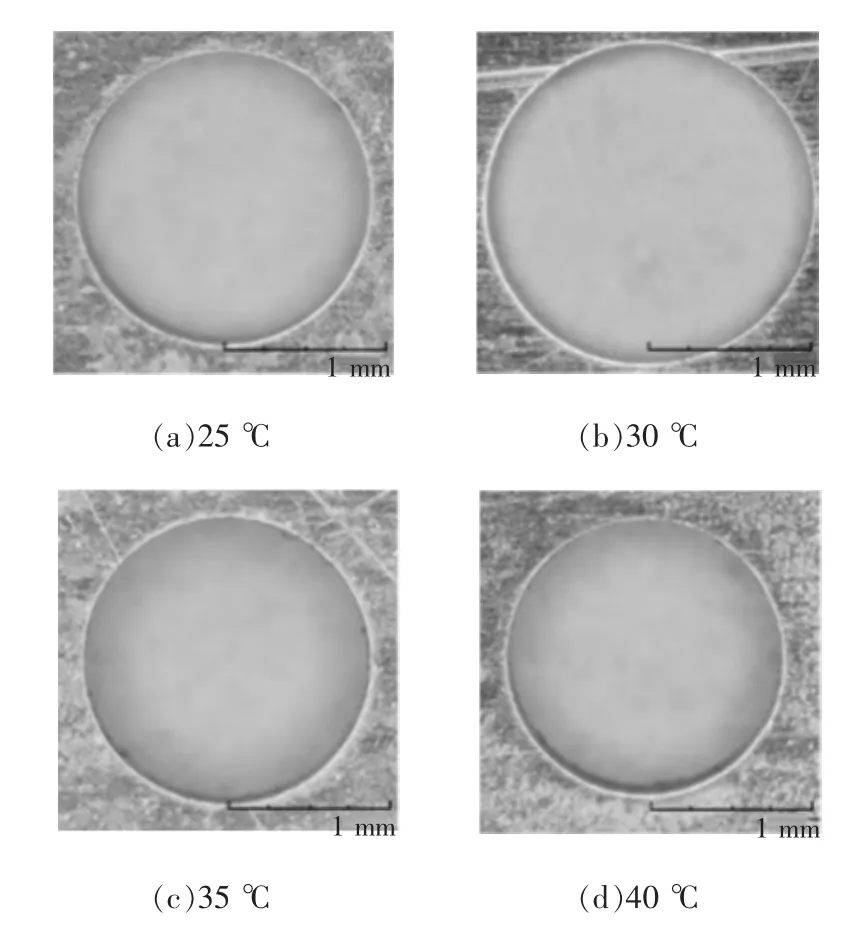

由图4、图5可看出,当电解液温度为30℃时,小孔的平均锥度最小。当电解液温度为25℃时,MA956高温合金处于钝化状态,此时电流效率较低,电解加工速度缓慢,从而使小孔的锥度较大。当电解液温度升高到30℃时,阳极表面的钝化膜易被去除,且不会影响电解加工速度,小孔区域的加工均匀性好。当电解液温度升高到35℃以上,加工区域温度较高,不利于热量排出,电解液在局部可能沸腾、蒸发,且电解产生的氢气膨胀会产生空穴,可能使局部电解加工不稳定甚至中断,从而使小孔锥度变大。因此,选取电解液温度为30℃较合适。

图4 不同电解液温度下加工的小孔形貌

3.2 加工电压对加工结果的影响

加工电压用以建立阴阳极间电场,克服双电层电势,使电解加工得以正常进行。MA956高温合金材料的基体为铁,铁基合金的分解电压为1~3 V,所以当电压很小时,MA956高温合金作为阳极就能溶解;但电压很小时,电流密度也很小,加工过程中的钝化行为会降低甚至阻止加工。所以增大加工电压有利于电解加工的进行,加工效率也会提高。

图5 不同电解液温度下小孔的平均锥度

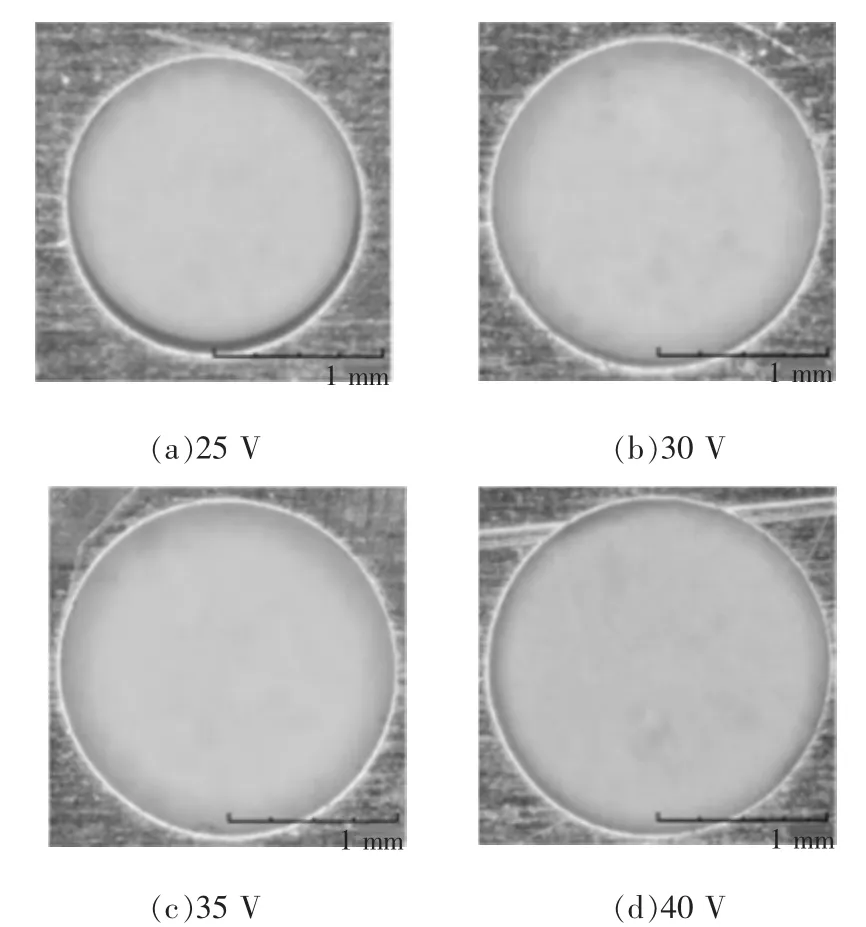

图6 不同加工电压下加工的小孔形貌

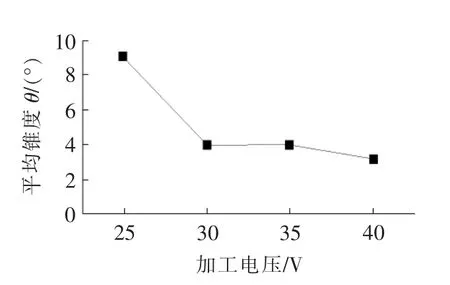

图7 不同加工电压下小孔的平均锥度

由图6、图7可看出,当加工电压为40 V时,小孔的平均锥度最小,加工效果最好。随着加工电压的增大,电场强度增强,电流密度增大,电场线分布更均匀。当加工电压增大到30 V以上后,小孔的锥度已变化不大。这是由于电压越大,相同时间的加工效率越大,当电压为40 V时加工最快进入扩孔,使扩孔时间相对较长,故锥度相对较小。考虑到加工效率,宜选用40 V的电解加工电压。

3.3 频率、占空比对加工结果的影响

脉冲电解加工原理是以脉冲供电代替传统的直流供电,使阳极在脉冲宽度时间tp内发生电化学溶解。与传统的直流电解加工相比,脉冲电解能提高加工精度、改善加工表面质量。在脉冲间歇时间t0(t0=T-tp)加速了间隙内的电解液更新,改善了流场,有利于电解产物、气和热的排出,同时改善了电场,从而使加工精度和加工质量得到提高[13]。脉冲频率(1/T)和占空比(tp/T)是脉冲电源的两个重要参数,实验采用WWL-SS21大功率脉冲电源,研究了电源频率和占空比对加工结果的影响。

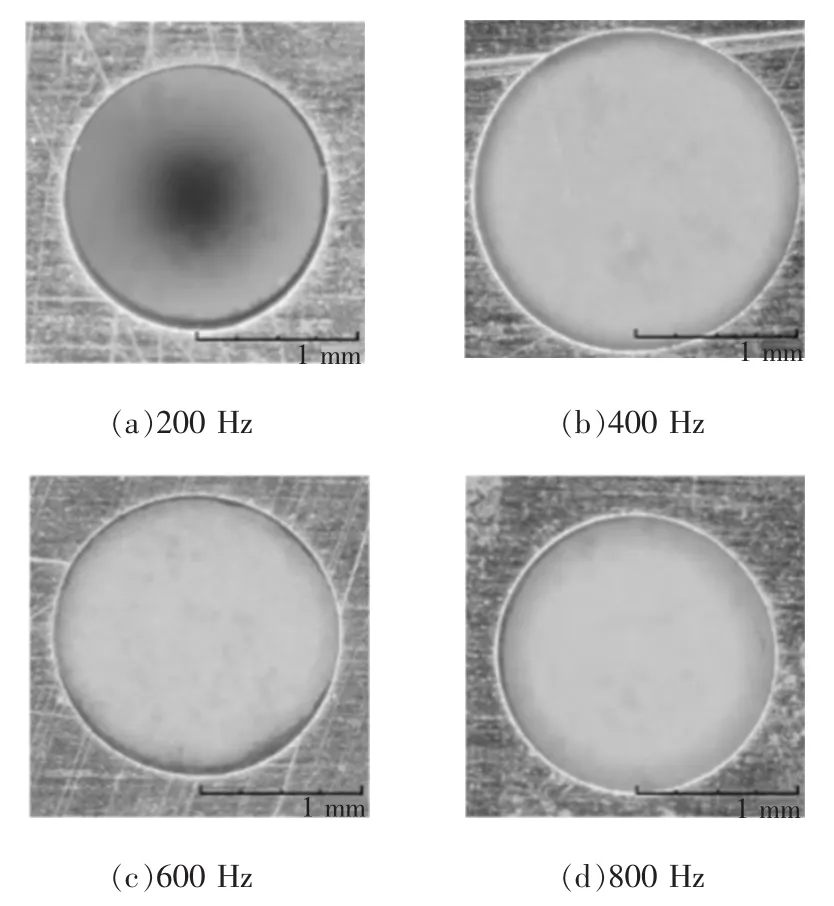

图8 不同电源频率下加工的小孔形貌

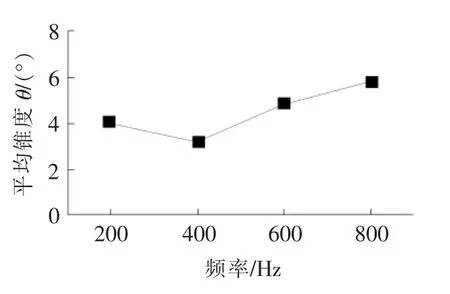

图9 不同电源频率下小孔的平均锥度

图10 不同电源频率下加工的小孔形貌

图11 不同电源占空比下小孔的平均锥度

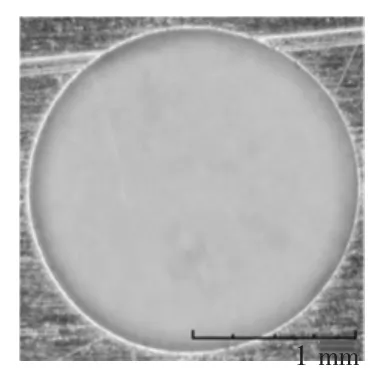

图12 优化参数后加工出的小孔

由图8~图11可看出,当电源频率为400 Hz、占空比为30%时,小孔的平均锥度最小,加工效果最好。合适的频率和占空比能及时排出加工产物和热量,优化流场、电场,并更新电解液,改善加工效果。从图8、图9可看出,当频率分别为200、800 Hz时,小孔的锥度较大。这是因为频率过低时脉宽较大,不同孔加工区域各处的加工状态并不完全一致;而当频率逐渐增大时,脉冲间隙时间t0变短,电解液尚未完全带走加工产物、气泡及热量就开始了下一个脉冲,使间隙内的流场参数变得不均匀,从而使小孔锥度变大。因此,电源频率为400 Hz是较适合的参数值。

占空比是指脉冲信号的通电时间与通电周期之比。实验选取15%、20%、25%、30%4组占空比进行小孔加工。由图10、图11可看出,占空比为30%时加工效果最好。占空比很低时,电流密度低,蚀除能力强,加工速度慢,相同时间内扩孔时间短,锥度较大;占空比较高时,电流密度较大,有利于缩小孔区域溶解速度之间的差异,提高加工的均匀性。所以小孔的锥度随着占空比的升高而减小,因此,电源占空比选择30%是较适合的参数值。

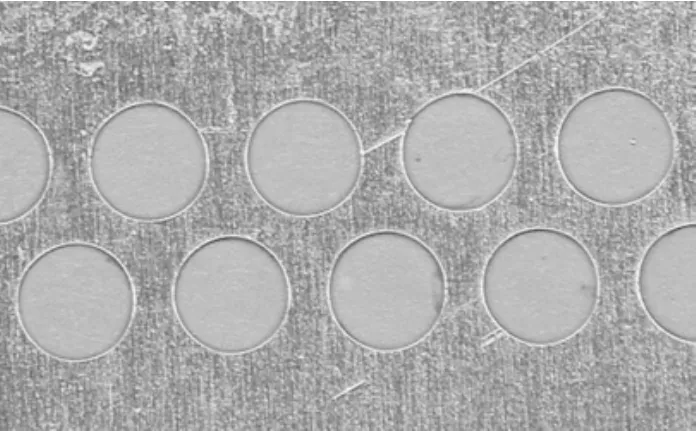

通过分析各参数对加工实验结果的影响进行参数优化。采用质量分数为10%的NaNO3电解液进行电解加工。当电解液温度为30℃、加工电压为40 V、脉冲电源频率为400 Hz、占空比为30%时,加工出的小孔锥度小,加工效果较好。加工后的小孔见图12,加工的群孔见图13。

图13 优化参数后加工出的群孔

4 结论

本文介绍了用双阴极活动模板电解工艺方法对MA956高温合金薄板进行小孔加工,研究了电解液温度、加工电压、电源脉冲频率和占空比等参数对小孔加工锥度的影响,得到如下结论:

(1)实验采用活动模板电解技术在MA956高温合金上加工小孔结构,结果证明该方法是可行的。

(2)电解液温度对MA956高温合金小孔加工的影响大。电解液温度较低时,由于低温钝化的影响使加工速度变慢,孔的锥度大;电解液温度过高时,不利于加工热量的排出,加工区域温度较高,局部可能沸腾或蒸发,会使电解加工不稳定甚至中断,从而使小孔锥度变大。加工电压对MA956高温合金小孔加工的影响不大,提高电压能提升小孔加工的速度,由于MA956高温合金抗腐性能好,电压增大时也不会有明显的杂散腐蚀。选取合适的电源脉冲频率和占空比,能有效改善电场、流场,利于电解产物、气和热的排出,从而使小孔的锥度较小。

(3)由实验结果得出,在电解液温度为30℃、加工电压为40 V、电源频率为400 Hz、占空比为30%时,可加工出锥度为3°的小孔。

[1] TURBA K,HURST R C,HÄHNER P.Anisotropic mechanical properties of the MA956 ODS steel characterized by the small punch testing technique[J].Journal of Nuclear Materials,2012,428(1-3):76-81.

[2] 丁辽,吴斌.未来航空发动机材料面临的挑战与发展趋向[J].科技与生活,2012(4):198.

[3] SMITH G D,FISCHER J J.High temperature corrosion resistance of mechanically alloyed products in gas turbine environments[C]//ASME 1990 International Gas Turbine and Aeroengine Congress and Exposition.Brussels,Belgium,1990:1-7.

[4] 曾炳胜.国外机械合金化弥散强化合金发展的现况及前景[J].机械工程材料,1984(3):6-10.

[5] 柳光祖,田耘,单秉权.氧化物弥散强化高温合金[J].粉末冶金技术,2001,19(1):20-23.

[6] TURBA K,HURST R C,HÄHNER P.Anisotropic mechanical properties of the MA956 ODS steel characterized by the small punch testing technique[J].Journal of Nuclear Materials,2012,428(1-3):76-81.

[7] 应人龙,曾莉群,顾大强.微小孔加工技术综述[J].机床与液压,2008,36(6):144-147.

[8] 刘丹,王德新,尚硕.涡轮外环块空间角度气膜孔电火花加工技术[J].金属加工(冷加工),2012(21):57-59.

[9] 王星罡.短脉冲激光钻孔的研究 [D].镇江:江苏大学,2012.

[10]王建业,徐家文.电解加工原理及应用[M].北京:国防工业出版社,2001.

[11]李冬林.模板电解加工群孔基础研究及应用 [D].南京:南京航空航天大学,2010.

[12]LI Donglin,ZHU Di,LI Hansong,et al.Effects of mask wall angle on matrix-hole shape changes during electrochemical machining by mask[J].Journal of Central South University of Technology,2011,18(4):1115-1120.

[13]刘永,边守忠.脉冲电解加工技术及其在模具加工中的应用[J].航空制造技术:2000(3):39-40.

Study on Small Hole Machining of MA956 Superalloys by Electrochemical Machining with Movable Cathode Mask

Yang Min,Li Hansong,Wang Guoqian,Li Longwei,Gao Chuanping

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

The process of machining small holes on the thin plate of MA956 iron-base superalloys using the electrochemical machining (ECM)with movable cathode mask was discussed.The effect of four parameters on the result of hole machining,including electrolyte temperature,machining voltage,duty cycle and pulse frequency of the power source was studied.The results showed that the machined small holes with low taper can be obtained on the MA956 sheet in the electrolyte of 10%w.t.NaNO3,when the electrolyte temperature is 30℃,the machining voltage is 40 V,the power duty cycle is 30%,the power pulse frequency is 400 Hz.

ECM with movable cathode mask;MA956 iron-base superalloys;small holes;taper

TG662

A

1009-279X(2016)05-0042-05

2016-03-22

国家自然科学基金资助项目(51275233)

杨敏,男,1993年生,硕士研究生。