激光选区熔化成形TC4钛合金表面粘粉及残余应力研究

梁晓康,陈济轮,严振宇,侯谊飞,黄 超,何京文(首都航天机械公司,北京100076)

激光选区熔化成形TC4钛合金表面粘粉及残余应力研究

梁晓康,陈济轮,严振宇,侯谊飞,黄 超,何京文

(首都航天机械公司,北京100076)

采用激光选区熔化成形技术制备了TC4钛合金试样,检测分析了试样的表面粘粉现象及表面残余应力分布状态。在保证熔池充分熔化的前提下,减少熔池热输入可有效缓解成形件表面的粘粉现象。成形件沿生长方向存在较大的拉伸残余应力,易导致层间剥离,应通过后续热处理减小残余应力累积。

激光选区熔化成形;TC4钛合金;表面粘粉;表面残余应力

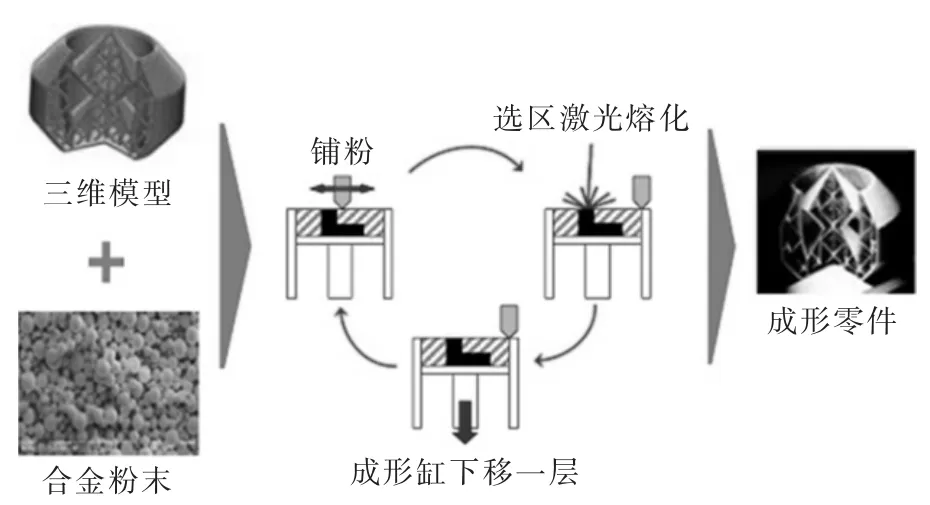

激光选区熔化成形 (selective laser melting,SLM)技术是采用激光束对合金粉末逐层扫描、叠加成形的数字化增材制造方法(图1)。该技术不受构件复杂程度的影响,可直接制备出形状复杂、尺寸精度高、组织结构致密、性能稳定的构件,且后续加工量甚少,在航空航天等工业领域具有广阔的应用前景[1-3]。

图1 SLM制造过程示意图

钛及其合金是20世纪50年代兴起并开始用于航空航天领域的重要金属材料,具有较高的比强度和热强度,且重量轻、抗蚀性能好,能充分发挥设计制造一体化的技术优势。TC4为α+β型两相钛合金,具有良好的综合性能,是使用最广泛的一种钛合金[4]。但是,钛合金本身具有的高熔点、高熔融态活性及大的变形抗力使钛合金的传统机械加工具有一定的难度。随着新型航空航天飞行器对其零部件服役性能的要求日益提高,钛合金材料复杂结构件的制备技术成为制造技术研究的热点之一。

本文将通过SLM技术成形TC4钛合金材料,观察分析激光功率、扫描速度、扫描间距等工艺参数对成形件表面粘粉现象及表面应力状态分布的影响,为TC4钛合金材料的SLM高精度成形奠定基础。

1 实验方案

1.1 实验材料及设备

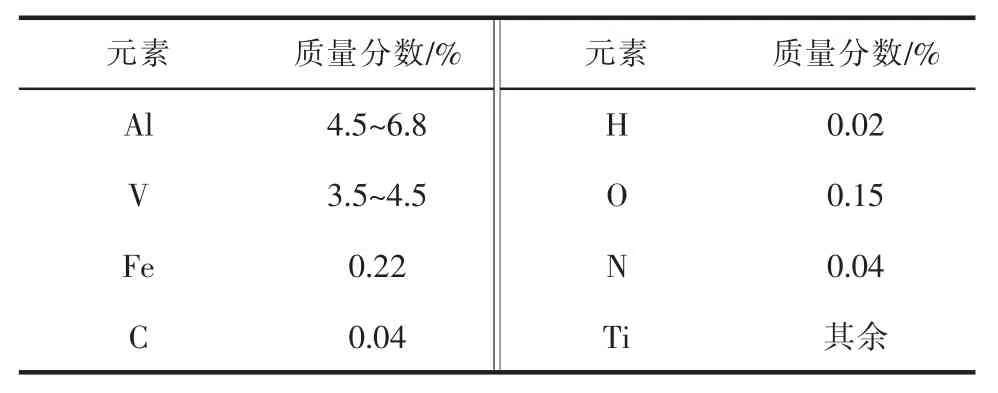

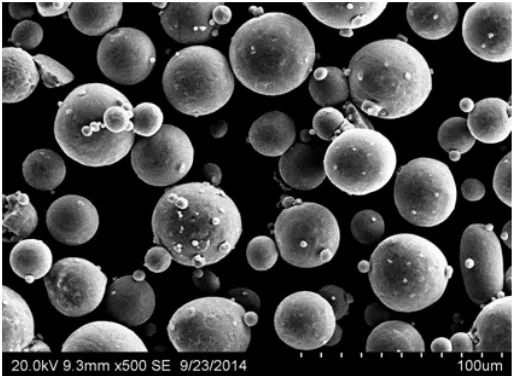

采用TC4钛合金球形粉末,其合金成分见表1,形貌见图2。实验前,粉末材料置于真空烘干箱进行处理,以除去吸附在粉末表面的水分。成形基材选用商业纯钛,规格为250 mm×250 mm×30 mm。先对基材表面进行吹砂处理,用干净绸布蘸取酒精或丙酮擦拭基板上表面,以去除吹砂带来的多余粉体。

表1 TC4钛合金粉末化学成分

图2 TC4钛合金粉末形貌

实验设备主要由YLR-200型光纤激光器(峰值功率400 W)、扫描振镜及聚焦系统、刮板铺粉系统、气氛保护系统、控制系统等组成。设备的最小铺粉厚度为20 μm,配备的气氛保护系统具有抽真空和填充惰性保护气体的功能,以满足TC4钛合金成形时对H2、O2、N2等气体含量的要求。

1.2 实验方法

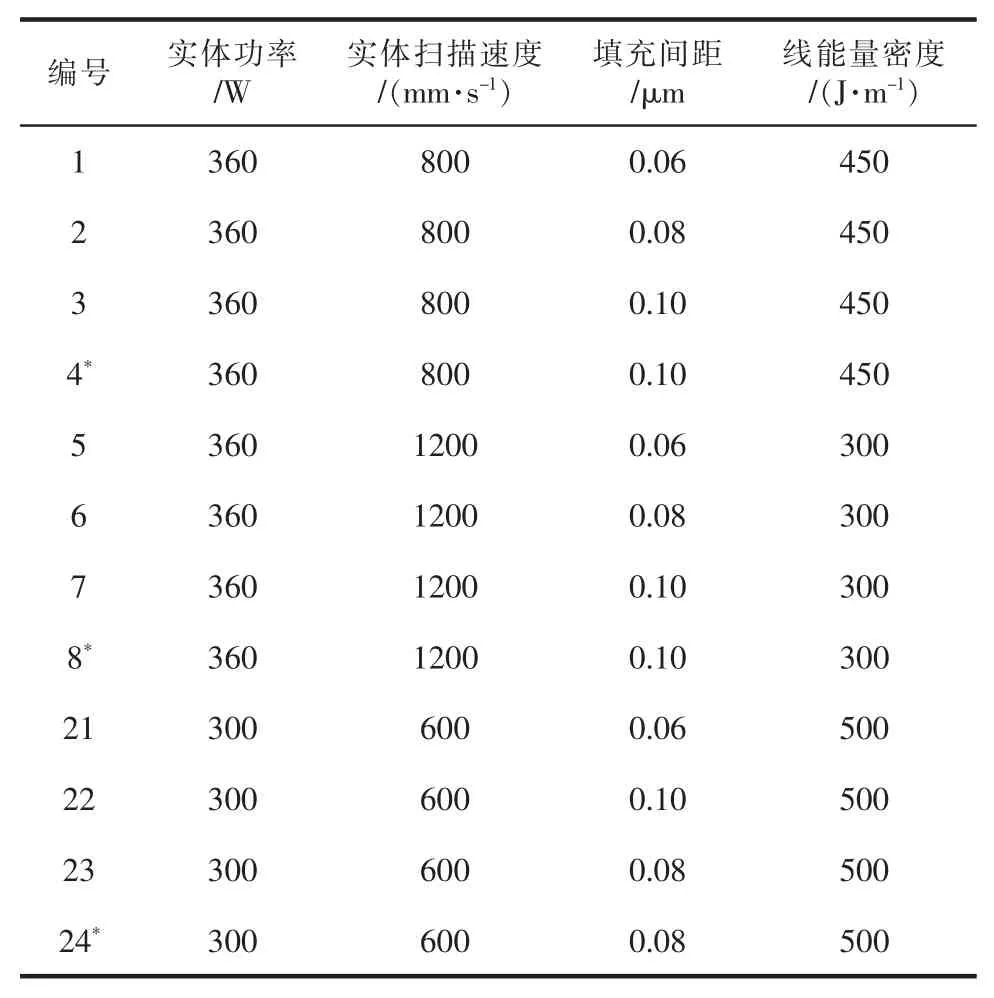

采用单因素实验并对其结果进行分析的方法,开展激光选区熔化成形工艺参数 (如激光功率、扫描速度、填充间距等)对成形件表面粘粉现象及表面应力状态分布规律的研究。实验采用的工艺参数见表2。

表2 TC4钛合金激光选区熔化成形工艺参数

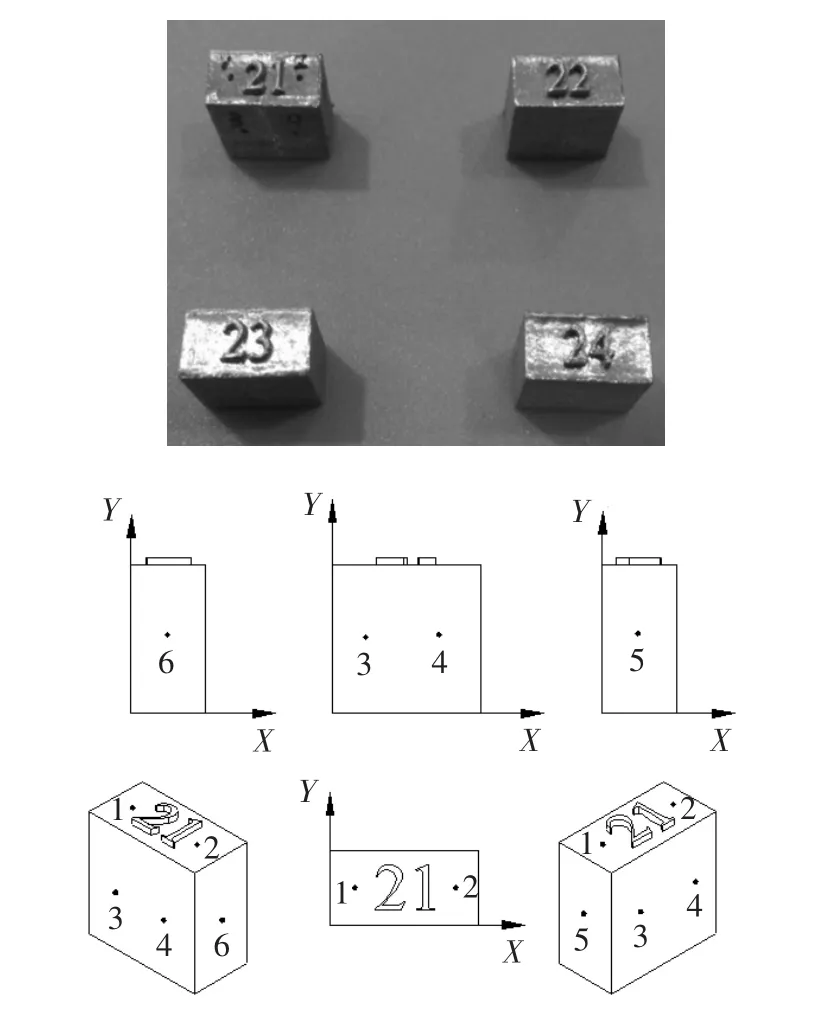

通过SEM扫描电镜对1~8#试样表面进行观察分析;采用X射线衍射方法测量21~24#试样表面的残余应力。每个试样取6个点进行测试,每个点测试X方向和Y方向的残余应力,测量点编号见图3。

图3 TC4钛合金SLM制件及测量点编号示意图

2 实验结果与分析

2.1 工艺参数对表面粘粉现象的影响

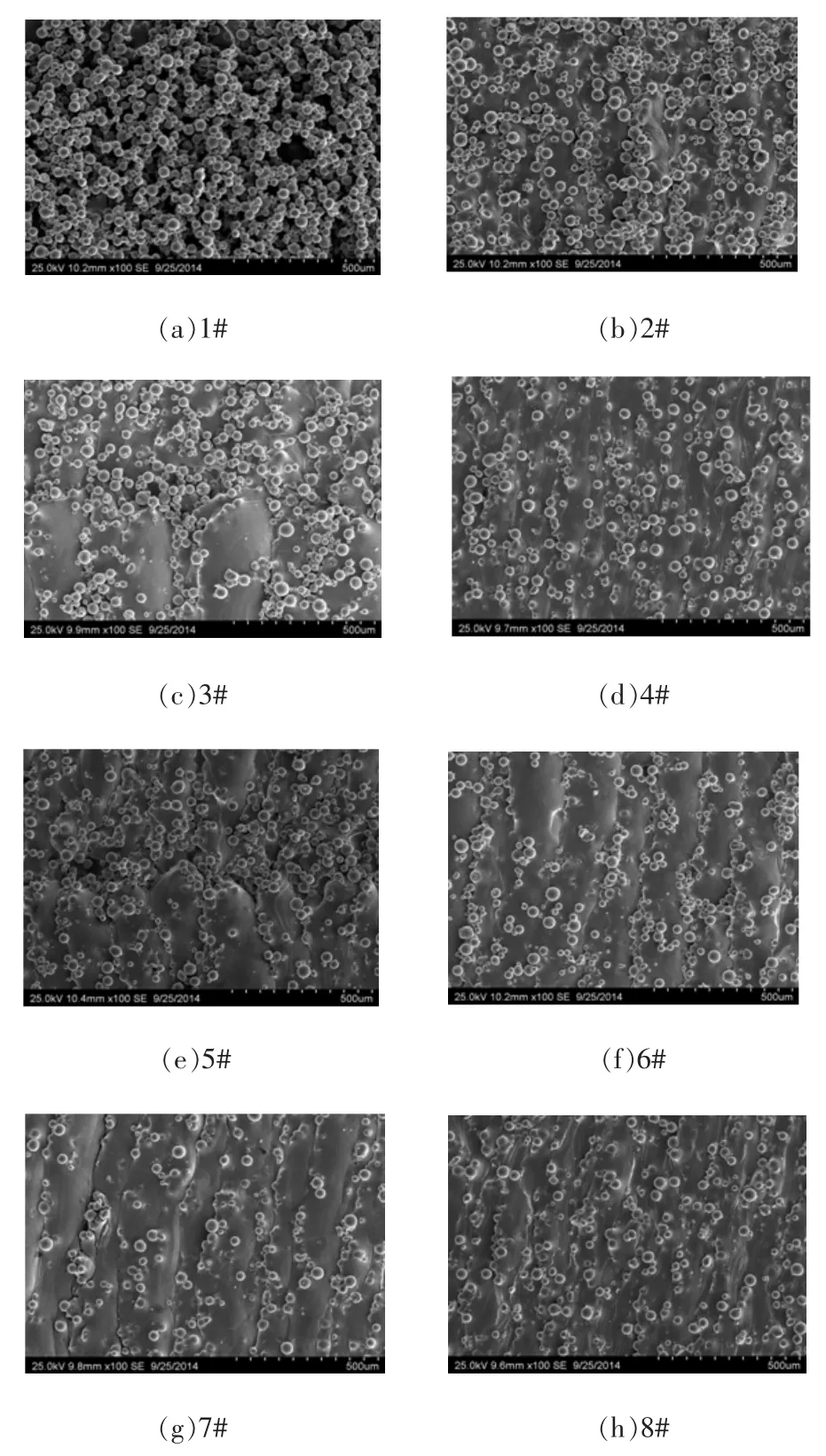

图4是不同工艺参数下,SLM成形试片的表面状态。分析发现,对成形表面质量影响较大的参数主要为线能量密度、填充间距和扫描轮廓。

对比分析线能量密度分别为450 J/m (1~3#)、300 J/m(5~7#)时成形件表面状态,发现线能量密度高时表面粘粉现象较严重。这主要是由于线能量密度高时,熔池热输入较大,熔池周围有更多的软化粉末,周围粉末的粘附效应更明显,因此表面粘粉现象更严重。

对比分析填充间距分别为 0.06 mm(1、5#)、0.08 mm(2、6#)、0.10 mm(3、7#)时成形件表面状态,发现随着填充间距增加,成形件表面状态逐渐改善,表面粘粉现象减弱。这主要是由于随着填充间距的增加,成形层热输入减小,软化的粉末减少,粉末粘附效应降低,因此表面粘粉现象得到改善。

对比分析有、无扫描轮廓时成形件表面状态,发现当施加扫描轮廓时(4、8#),成形件表面粘粉较多,但表面平整度得到一定改善。这主要是由于轮廓扫描会对成形层进行重熔,提高成形层的平整度,但扫描轮廓一般采用较低的激光功率密度,与粉末层作用时会产生更多的半熔粉末,因此表面粘粉现象更严重。

图4 SLM成形TC4试样表面形貌

2.2 工艺参数对表面残余应力分布的影响

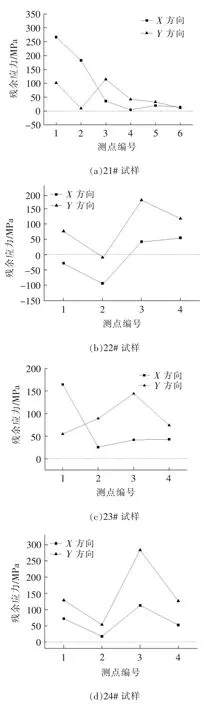

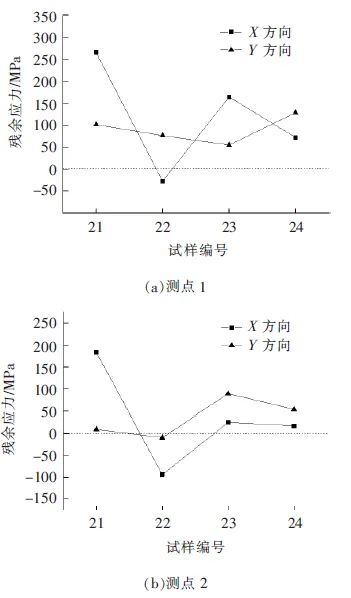

如图5a所示,21#试样5、6两测点在X、Y两个方向的残余应力值均较小,且无明显规律,故在22~24#试样上未进行5、6两点的测量。

上述试样采用分区扫描策略,根据线长设置,试样X-Y截面上存在2个分区区域,分别对应1、2测点。由图5可看到,由于分区扫描导致每个试样左右两部分表面呈现不一样的状态,每组对应位置测点上(1和2测点、3和4测点)的残余应力值都不同,表明分区扫描对残余应力值有一定影响。特别是1、2测点的应力值表现出的现象较复杂,甚至出现了压应力现象,需进一步优化扫描策略(如采用较大线长或减少分区)实现应力的控制。

图5 21~24#试样各测点的残余应力

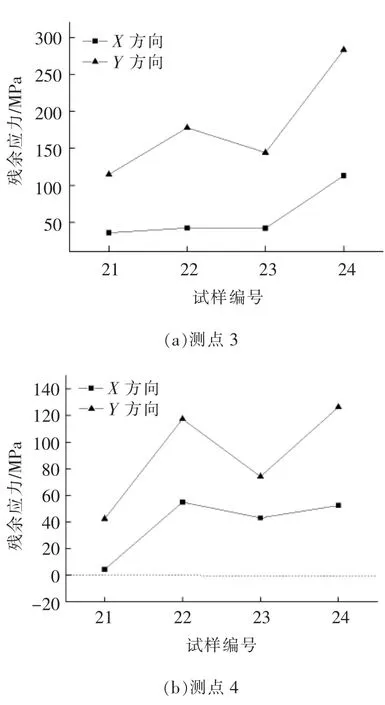

由图6可看出,当线能量密度一定时,随着填充间距的增加,成形层内的残余应力有减小的趋势。这主要是由于随着填充间距的增加,层内的激光能量累积较小,导致残余应力也较小。

图6 21~24#试样1、2测点的残余应力对比图

图7 21~24#试样3、4测点的残余应力对比图

由图7可看出,3、4测点在Y方向的残余应力值都大于X方向。Y方向为生长方向,该方向的拉伸残余应力易导致层与层之间的剥离。这主要是由于Y方向上不同位置的两点分别属于上下两层粉末,存在较大的温度梯度[5],因而产生了更大的残余应力。

3 结论

(1)线能量密度、填充间距、扫描轮廓等工艺参数对成形件表面粘粉现象的影响较明显。在保证熔池充分熔化的前提下,应尽量减少熔池热输入以提高成形件表面质量。

(2)扫描策略对表面残余应力分布有一定的影响。当线能量密度一定时,随着填充间距的增加,成形层表面残余应力有减小的趋势。

(3)成形件沿生长方向存在较大的拉伸残余应力,易导致层间剥离,应通过后续热处理减小残余应力累积。

[1] 梁晓康,董鹏,陈济轮,等.激光选区熔化成形Ti-6Al-4V钛合金的显微组织及性能 [J].应用激光,2014,34(2):101-104.

[2] 杨永强,王迪,杨斌,等.激光快速成型技术在精密金属零件快速制造中的应用 [J].航空制造技术,2010(16):48-52.

[3] 朱林泉,白培康,朱江森.快速成型与快速制造技术[M].北京:国防工业出版社,2003.

[4] 王向明,刘文珽.飞机钛合金结构设计与应用 [M].北京:国防工业出版社,2010.

[5] 黄卫东.激光立体成形 [M].西安:西北工业大学出版社,2007.

Study on Surface Adhesion and Residual Stress of TC4 Titanium Alloy by Selective Laser Melting

Liang Xiaokang,Chen Jilun,Yan Zhenyu,Hou Yifei,Huang Chao,He Jingwen

(Capital Aerospace Machinery Company,Beijing 100076,China)

TC4 titanium alloy samples were fabricated by selective laser melting,the surface adhesion and the residual stress distribution of the samples were analyzed.Under the premise of ensuring the full melting of the weld pool,reducing the heat input of the molten pool can effectively alleviate the surface adhesion.There is great tensile residual stress along the growth direction,which is easy to lead to delamination between layers.The residual stress accumulation should be reduced by the heat treatment.

selective laser melting;TC4 titanium alloy;surface adhesion;residual stress

TG669

A

1009-279X(2016)05-0052-04

2016-01-28

梁晓康,男,1985年生,工程师。