等离子钻井过程中岩石破碎的实验研究

王广旭,刘永红,申 泱(中国石油大学(华东)机电工程学院,山东青岛266580)

等离子钻井过程中岩石破碎的实验研究

王广旭,刘永红,申 泱

(中国石油大学(华东)机电工程学院,山东青岛266580)

为了明确工作电流、击穿电压、脉冲宽度、电极直径、电极极性和电解质溶液浓度等加工因素对等离子钻井过程中岩石破碎的影响,采用环状电极结合实验室自主研发的电源,在无围压的条件下进行了室内实验研究。结果表明:工作电流、击穿电压、脉冲宽度和脉冲间隔对岩石破碎的效果有明显影响;岩石破碎效率随着工作电流、击穿电压和脉冲宽度的增加而逐渐提高,随着脉冲间隔、电极直径的增加而降低;当内电极与电源阴极相连时,岩石破碎的效果更好。实验结果同时表明,随着电解质溶液浓度的增加,岩石破碎的效率先增加、后减小。

等离子钻井;岩石破碎;加工因素

在钻井工程中,破岩技术是油田开发的核心内容,其费用占勘探开发成本的50%以上,岩石破碎的效率决定了钻井的速度、成本和经济效益。随着油气资源的日益枯竭,人类对资源开采的深度和广度逐渐加大,同时面临日益复杂的地质条件,岩石破碎的难度也逐渐加大,使钻井过程普遍存在速度慢、周期长和成本高等问题[1]。机械开采方法难以进行,尤其对于开采坚硬的岩石(如:花岗岩、闪长岩、辉长岩等),生产效率低,开采成本高。因此,钻井工程不得不依靠其他方法进行[2]。

近年来,基于脉冲放电破碎岩石的钻井技术受到了广泛关注,应用等离子技术采掘坚硬岩石就是其中的方法之一[2]。与传统破碎技术相比,高压脉冲放电破碎技术具有以下特点:①破碎过程无有毒有害的化学物质产生[3-4];② 通过调节放电能量,能对岩石破碎过程进行控制[5]。液电放电形成的等离子体通道发生在水中,形成了电弧放电。除了高温和冲击波,放电过程中也会产生气泡和高速水流,在这些因素的共同作用下形成了对岩石的破碎[6]。

国外学者对破岩技术进行了诸多研究。韩国电工研究所开展了以销丝为爆炸丝,在水介质中对岩石进行破碎的实验,发现爆炸丝的截面积和长度对破碎的效果影响较大。Andres[7]将岩石放置在针-针电极对之间,考查了不同电压等级和能量密度情况下的花岗岩破碎情况,得到的基本结论是施加在岩石上的电场强度越高,岩石破碎所需的能量密度越低;且岩石的破碎情况很大程度上取决于电源参数和矿石的组织结构。Timoshkin等[8]在研究脉冲等离子钻井问题时,认为增大电击穿通道对岩石的做功是能量优化的主要目标。Lisitsyn等[9]对花岗岩和凝灰岩采取了去气泡处理,发现先前可发生电击穿的岩石在去气泡后并不能发生击穿,从而证明了气泡在岩石电击穿过程中所起的作用。此外,Boev[10]、MacGregor[8]、Cho[11]都对岩石中可能发生的电击穿过程进行了讨论,Burkin等[12-13]还建立了一个岩石在等离子体通道作用下发生破碎的模型。

然而,在等离子钻井过程中,各种因素对钻井过程的影响并没有得到系统的研究。为了验证这些因素对钻井过程的影响,本文采用环状电极结合实验室自主研发的电源,在无围压的条件下进行了室内实验研究,得到了相应的影响规律,为等离子钻井过程的优化提供参考。

1 实验

1.1 实验原理

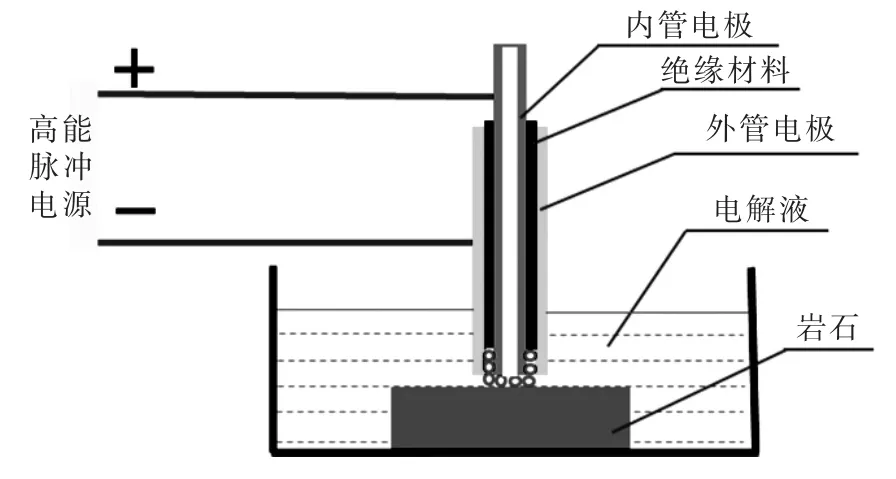

破岩实验在自主搭建的试验台上进行,破岩原理见图1。自主开发的高能脉冲电源分别与内管电极和外管电极连接,为加工提供足够的能量。岩石及工作电极都浸没在电解质中,内外管电极之间用耐高温绝缘材料绝缘,并实现冲气或冲液的功能。电源接通后,形成的等离子体通道发生在水中,形成电弧放电。除了高温和冲击波,放电过程中也会产生气泡和高速水流,在这些因素的共同作用下实现了对岩石的破碎。

图1 等离子破岩实验装置原理图

1.2 实验安排

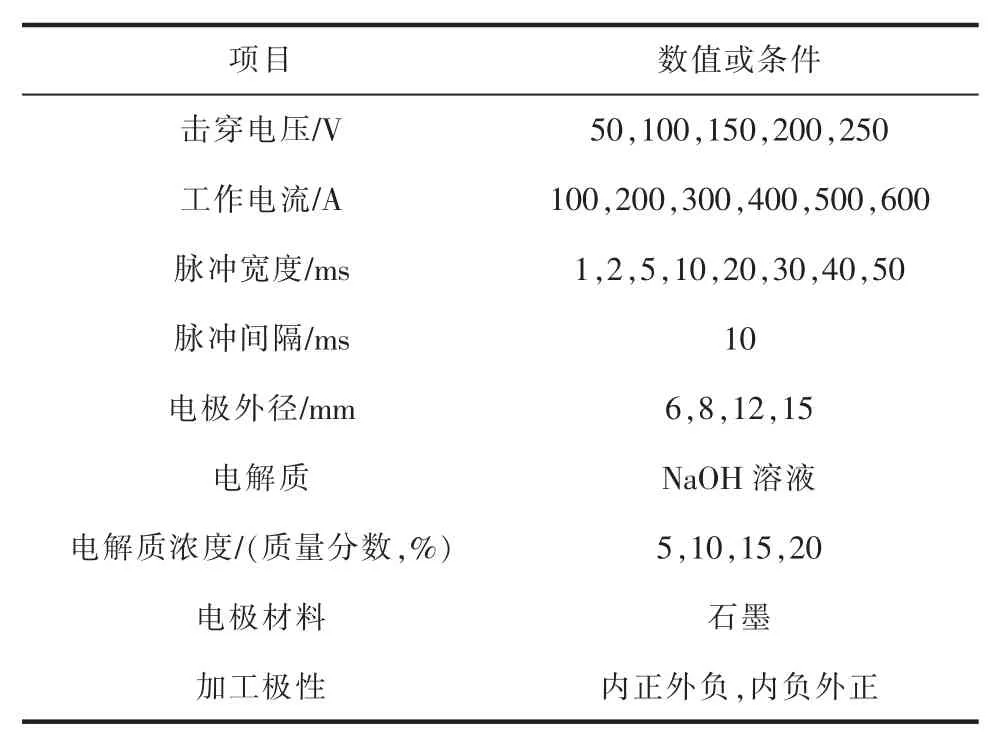

破岩实验在无围压条件下进行。实验过程中,砂岩岩石样件由山东胜利油田提供,采用单一变量法,在岩石样品上加工深度为20 mm的孔。破岩实验加工参数见表1,相同条件下的实验每组均重复3次以消除随机误差。实验研究了工作电流、击穿电压、脉冲宽度、脉冲间隔、电极直径、电极极性和电解质溶液浓度等加工因素对岩石破碎的影响。

表1 等离子破岩实验加工参数

实验结束后,通过打孔深度除以加工时间获得岩石破碎的速率;通过计算电极加工前后的高度差获得电极损耗量;通过被加工孔的宽度与电极直径的差值获得加工过切量。

2 结果和讨论

2.1 峰值电流的影响

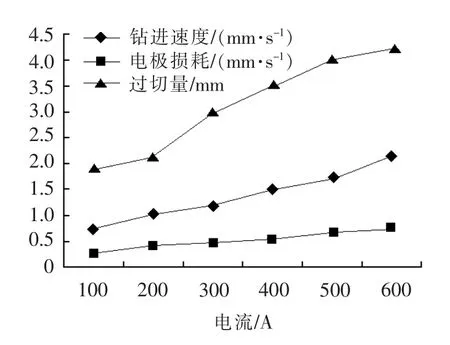

工作电流是影响岩石破碎的主要因素之一,在进行工作电流对岩石破碎的影响实验时,工作电流是唯一的变量。图2是峰值电流对钻进速度、电极损耗和过切量的影响曲线。可看出,工作电流与岩石破碎有着直接的关系。随着工作电流的增加,钻进速度、电极损耗和过切量均有不同程度的增加。当电流为600 A时,最大钻进速度可达2.2 mm/s,远大于电流100 A时的0.7 mm/s。原因在于随着工作电流的增加,单次脉冲能量的增加使分布在岩石和电极上的能量密度增加。但钻进速度、电极损耗和过切量并没有随着输入电流的增加而成比例增大。这是因为一部分能量在加工过程中消耗在了电解质溶液和空气中。由于添加了冲液,减少了碎屑在加工过程中的沉积,有利于加工的持续进行,同时,冲液也是造成非比例增加的原因之一。因此,可通过提高工作电流获得较高的岩石破碎效率。

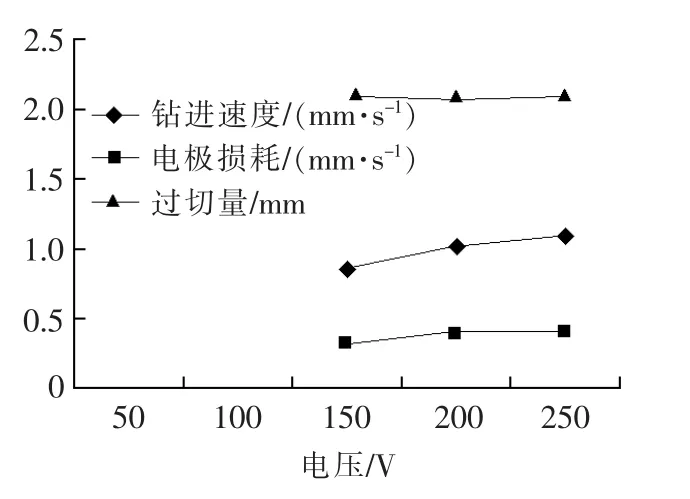

2.2 击穿电压的影响

图3是击穿电压对钻进速度、电极损耗和过切量的影响。可看出,击穿电压对岩石破碎的影响并不显著。当击穿电压低于150 V时,施加在内、外管之间的电压并不能击穿气液混合的间隙,无法形成等离子通道,因此并没有击穿效果,也未获得相应的实验数据。随着击穿电压的进一步增大,环状电极之间的间隙被击穿,等离子通道形成,钻进速度和电极损耗稍增加,而过切量保持稳定。这是因为击穿电压是用来实现工作介质的击穿,从而形成放电通道,电压的升高使引弧及维持放电通道得到改善。在放电通道形成后,维持放电通道的电压保持稳定,击穿电压的增加仅使放电变得更容易,分布在电极和岩石上的能量密度基本保持不变或有非常轻微的增加。因此,钻进速度、电极损耗和过切量基本保持不变。

图2 峰值电流对钻进速度、电极损耗和过切量的影响

图3 击穿电压对钻进速度、电极损耗和过切量的影响

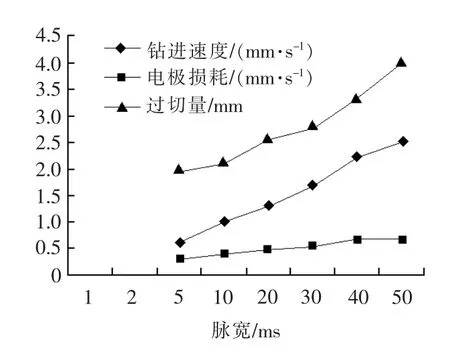

2.3 脉冲宽度的影响

图4是脉冲宽度对钻进速度、电极损耗和过切量的影响,脉冲间隔设置为10 ms。可看出,当脉冲宽度<5 ms时,无法形成等离子通道,引弧失败,所以未获得实验数据。随着脉冲宽度的增加,引弧变得越来越容易,且钻进速度、电极损耗和过切量均有所增加。这同样是因为随着脉冲宽度的增加,单次脉冲能量的增加使分布在岩石和电极上的能量密度增大,从而使钻进速度、电极损耗和过切量均增加。

图4 脉冲宽度对钻进速度、电极损耗和过切量的影响

2.4 电极直径的影响

图5是电极直径对钻进速度、电极损耗和过切量的影响。可看出,随着电极直径的增加,过切量增大,而钻进速度和电极损耗则有所减小。产生这种现象的原因是在同样的加工条件下,电极直径越大,电极的横截面积越大,分布在电极上的能量密度相对减小,使钻进速度降低;而电极周围的热融化区也随着电极直径的增加而增大,使钻井孔增大,导致过切量有限度的增加。由于实验夹具的限制,本文并未制作更大直径的电极,所以对更大电极直径的实验情况仍需作进一步研究。

图5 电极直径对钻进速度、电极损耗和过切量的影响

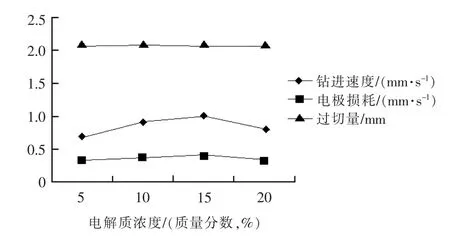

2.5 电解质浓度的影响

在研究NaOH电解质溶液的浓度对岩石破碎的影响实验中,电极周围产生了大量气泡,且气泡产生速率随着电解质溶液浓度的增加而增大。当电参数、电极结构及尺寸保持不变时,在低浓度的电解质溶液中,引弧较高浓度电解质溶液中相对更困难。图6是电解质浓度对钻进速度、电极损耗和过切量的影响。可看出,过切量与电解质浓度没有关系,但钻进速度和电极损耗均随着电解质浓度的增加呈先增大、再减小的趋势。即在高浓度溶液中进行加工时,岩石破碎的效果有时反而会变差,这是由于饱和盐水的高导流能力导致较高离子传导能量的损失,使分布在电极和岩石上的能量密度有所降低而引起的。

2.6 极性的影响

图7是电极极性对钻进速度、电极损耗和过切量的影响。可看出,电极极性的改变对过切量基本无影响。当内管电极和电源正极相连时,电极损耗比内管电极与电源负极相连时有所减小。这是因为在形成等离子体通道后,电源产生的热能在工具电极和工件上的热能分配存在差异;当内管电极为负极性时,分配在电极材料上的放电能量较多,分配在岩石样件上的能量较少,从而造成了材料去除率降低,而相对电极损耗率增加。通常情况下,分配在阳极上的能量总是高于分配在阴极上的。

图6 电解质浓度对钻进速度、电极损耗和过切量的影响

图7 极性对钻进速度、电极损耗和过切量的影响

3 结论

(1)在加工过程中,随着输入能量的增加,放电过程更剧烈,加工过程越不稳定。同时,放电频率越低,放电过程越稳定。

(2)实验结果表明,工作电流、击穿电压、脉冲宽度和脉冲间隔直接影响着岩石破碎的效果。而岩石破碎效率随着工作电流、击穿电压和脉冲宽度的增加而逐渐提高,随着脉冲间隔、电极直径的增加而降低。当内电极与电源阴极相连时,岩石破碎的效果更好。实验结果同样表明,随着电解质溶液浓度的增加,岩石破碎效率先增加、后减小。不同的加工要求,其加工效果不同,需选择不同的加工参数。

(3)在无围压加工条件下,加工过程中岩石更易产生裂纹,导致岩样整体的破碎,这是无围压加工的劣势。此外,采用石墨电极进行加工时,其损耗较快,这与石墨自身易导电导热的属性相关。

[1] 章志成.高压脉冲放电破碎岩石及钻井装备研制[D].杭州:浙江大学,2013.

[2] 陈世和,麻胜荣,邹文洁.应用低温等离子体破碎岩石[J].核技术,2006,29(11):877-880.

[3] USOV A,TSUKERMAN V.Prospective of electric impulse processes for the study of the structure and processing of mineral raw materials[J].Developments in Mineral Processing,2000,13:C2-8-C2-15.

[4] USOV A F,TSUKERMAN V A.Prospective electric pulse processes for sustainable processing of mineral raw materials[C]//Green Processing 2002-Proceedings:International Conference on the Sustainable Proceesing of Minerals,2002:379-383.

[5] HAMELIN M,KITZINGER F,PRONKO S,et al.Hard rock fragmentation with pulsed power[C]//IEEE International Pulsed Power Conference,1993:11-14.

[6] SINGH V R,LAFAUT J P,WEVER S M,et al.Transient cavitation and associated mechanisms of stone disintegration[J].ITBM-RBM,2000,21(1):14-22.

[7] ANDRES U.Parameters of disintegration of rock by electrical pulses[J].Powder Technology,1989,58(4):265-269.

[8] TIMOSHKIN I V,MACKERSIE J W,MACGREGOR S J. Plasma channel miniature hole drilling technology[J]. IEEE Transactions on Plasma Science,2004,32(5):2055-2061.

[9] INOUE H,LISITYN I V,AKIYAMA H,et al.Pulsed electric breakdown and destruction of granite[J].Japanese Journal of Applied Physics,1999,38(11):6502-6505.

[10]BOEV S,VAJOV V,LEVCHENKO B,et al.Electropulse technology of material destruction and boring[C]//IEEE International Pulsed Power Conference,1997,1:220-225.

[11]CHO S H,MOHANTY B,ITO M,et al.Dynamic fragmentation of rock by high-voltage pulses[C]//The 41st U.S. Symposium on Rock Mechanics,2006:17-21.

[12]BURKIN V V,KUZNETSOVA N S,LOPATIN V V.Dynamics of electro burst in solids:I.Power characteristics of electro burst[J].Journal of Physics D:Applied Physics,2009,42(18):185204-185209.

[13]BURKIN V V,KUZNETSOVA N S,LOPATIN V V.Dynamics of electro burst in solids:II.Characteristics of wave process[J].Journal of Physics D:Applied Physics,2009,42(23):235209-235213.

Experimental Study on Rock Breaking in the Process of Plasma Drilling

Wang Guangxu,Liu Yonghong,Shen Yang

(College of Mechanical and Electronic Engineering,China University of Petroleum,Qingdao 266580,China)

In order to determine the effect of processing factors such as current,breakdown voltage,pulse width,diameter of the electrode,polarity of electrodes and concentration of electrolyte solution on rock breaking in the process of plasma drilling,indoor experimental research was conducted using annular electrode under the condition of no confining pressure.The experimental results showed that current,breakdown voltage,pulse width and pulse interval have obvious effect on rock breaking. The efficiency of rock breaking increases with the increase of current,breakdown voltage and pulse width,while decreases with the increase of pulse interval and diameter of the electrodes.The rock breaking shows a better performance when the inner electrode is connected to the cathode.Meanwhile,the experimental results showed that the efficiency of rock breaking increases firstly then decreases with the increase of concentration of electrolyte solution.

plasma drilling;rock breaking;processing factors

TG664

A

1009-279X(2016)05-0060-04

2016-03-10

国家自然科学基金资助项目(51205411);中央高校基本科研业务费专项资金资助项目(15CX06055A)

王广旭,男,1990年生,硕士研究生。