低温固化氰酸酯胶黏剂性能研究

朱金华,刘晓辉,赵 颖,王 刚,李 欣,张大勇,荣立平,米长虹

(1.黑龙江省科学院石油化学研究院,黑龙江哈尔滨150040;2.黑龙江省科学院高技术研究院,黑龙江哈尔滨150020)

低温固化氰酸酯胶黏剂性能研究

朱金华1,2,刘晓辉1,2,赵 颖1,2,王 刚1,2,李 欣1,2,张大勇1,2,荣立平1,2,米长虹1

(1.黑龙江省科学院石油化学研究院,黑龙江哈尔滨150040;2.黑龙江省科学院高技术研究院,黑龙江哈尔滨150020)

首先借助凝胶时间、DSC手段考察了自制促进剂对氰酸酯树脂反应活性的影响。与常用的钴金属络合物和有机锡两种催化剂相比,自制促进剂催化氰酸酯/环氧树脂体系的固化放热峰值温度为147℃,且只有一个固化反应放热峰,表明自制促进剂具有较高的低温催化反应活性、较高的低温固化反应程度。采用该促进剂制备的胶黏剂低温固化后具有很好的介电性能和胶接性能。

氰酸酯;胶黏剂;低温固化

前言

氰酸酯树脂具有优异的介电性能和良好的耐热性,但一般需要较高的固化温度。DSC结果显示双酚A型氰酸酯的氰基发生固化反应的起始温度为223℃,反应峰值温度为272℃。通常在氰酸酯体系中引入过渡金属盐/壬基酚[1~2]、有机锡[3~4]等促进剂可以降低固化温度,但存在低温固化反应程度不高的问题,直接影响胶黏剂的介电性能和胶接性能。我们筛选高催化活性过渡金属化合物为金属离子的供体,同时优选活泼氢化合物作为反应配体,将配体的反应活性基团与具有空轨道的过渡金属离子进行反应进而钝化两催化剂的活性,制备了一类新型的低温固化促进剂,通过该催化体系,实现了氰酸酯低温固化反应完全,制备的胶黏剂具有很好的介电性能和胶接性能。

1 实验部分

1.1 材料

氰酸酯(CE)、环氧树脂(EP),工业级;钴络合物、酚类化合物、有机锡等,分析纯。

1.2 测试仪器

差示扫描量热仪(DSC),日本精工6220;电子拉力机,INSTRON-4476、INSTRON-4505。

1.3 测试方法

凝胶时间测定:热板法,参照GB/T14074.12-1993。实验步骤:采用自制设备在空气氛围中用热板法测定。加热平板,使其稳定在测量温度,取1~2g树脂置于平板上,从树脂熔融后开始计时,直至树脂抽不出丝为止,此时间记为凝胶时间。

DSC测试:速率10℃/min,氮气气氛,流速:50mL/min。

1.4 剪切强度

粘接材料:LY12CZ铝合金,尺寸为60mm× 20mm×3mm。

材料表面处理:采用重铬酸钾-硫酸洗液在55~65℃处理10~15min,去离子水清洗后在烘箱中于60℃烘干2h待用。胶接工艺:把制备好的胶膜裁剪成20mm×15mm小块,黏附在已处理铝合金试片上,随后将两铝合金合拢,放置于夹具中施以0.1MPa压力,升温速率1~3℃,在烘箱中于135℃恒温固化4h。

1.5 滚筒剥离强度

粘接材料:LY12CZ铝合金,氰酸酯基复合材料。挠性材料尺寸为300mm×60mm×0.3mm;夹芯材料ROHACEll@110F,尺寸为240mm×60mm×10mm。

材料的表面处理:对LY12CZ铝合金进行碱洗、酸洗、磷酸阳极化,去离子水清洗后在烘箱中于60℃烘干2h待用。胶接工艺:按GB/T1457-2005要求粘接试样,然后将试样放置于夹具中施以0.1MPa压力,升温速率1~3℃,在烘箱中于135℃恒温固化4h。

1.6 介电性能测试

测试方法:波导短路法,10GHz。

胶膜固化试样制备:将载体胶膜按一定尺寸裁成小块,叠好后在一定压力和温度下固化成复合材料,加工成22.7mm×10.06mm×6.26mm的小块进行测试,载体为石英纤维。

2 结果与讨论

2.1 过渡金属离子种类对氰酸酯树脂150℃凝胶时间影响

研究指出,金属离子尤其是过渡金属离子对氰酸酯的聚合反应具有较好的催化作用。但是树脂中金属离子的存在会增大体系的介电常数和介电损耗正切值,恶化固化树脂的介电性能,因此需要选择一种高催化活性的金属离子,降低金属离子的加入量,以尽量减少金属离子对树脂介电性能的影响。

图1为不同过渡金属催化剂种类、用量对氰酸酯树脂凝胶时间的影响。从图中可以看到,自选过渡金属化合物对该体系催化活性最高。100ppm的用量相当于环烷酸钴及乙酰丙酮铜500ppm以上用量的催化活性,同时该金属化合物用量对体系凝胶时间的影响不大。

图1 催化剂种类对氰酸酯树脂凝胶时间的影响Fig.1 The effect of catalysts species on the gel time of cyanate resin

2.2 自制促进剂的催化反应活性研究

采用自选过渡金属化合物为金属离子的供体,同时优选了活泼氢化合物作为反应配体,将配体的反应活性基团与具有空轨道的过渡金属络合物进行反应进而钝化两催化剂的活性,制备了一种新型的低温固化促进剂A1。目的是使该促进剂在室温下具有较好的潜伏性,在加热的条件下可有效催化氰酸酯固化。合成的促进剂为液体,可溶进氰酸酯单体中。

图2 促进剂/树脂体系的DSC谱图Fig.2 The DSC curves of accelerator/resin system

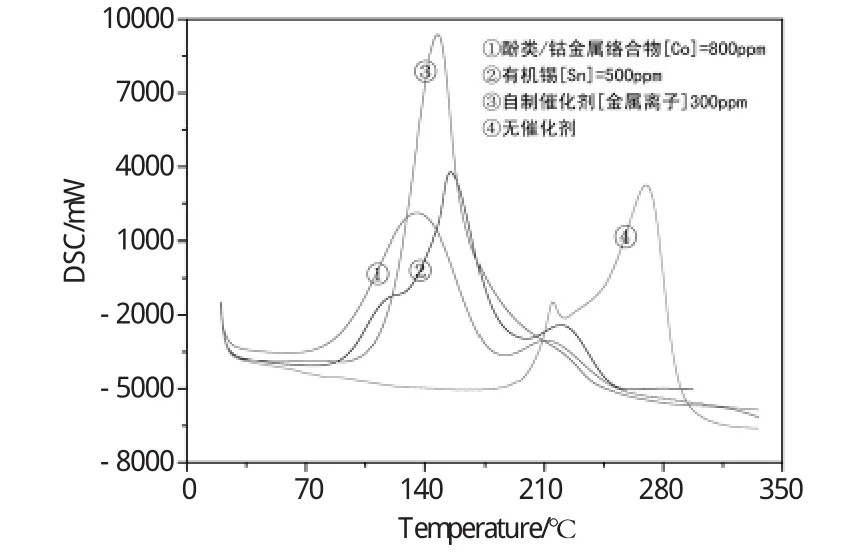

通过DSC研究了促进剂A1对CE/EP树脂体系的促进作用。由图2曲线4所示,纯CE与EP体系中,有两个反应放热峰,第一个反应放热峰温度为215℃,第二个为269℃。根据促进剂催化规律,CE/EP的反应放热峰随着促进剂加入量的增加而向低温方向移动,因此,我们在CE/EP树脂中分别加入适宜的各类促进剂,使其反应放热峰在140℃左右。

从图2曲线1和2可以看出,酚类/钴金属络合物和有机锡催化体系都有两个反应放热峰,分别在135~155℃处和210~220℃处。与曲线4相比,第一个反应放热峰变大且逐渐向低温方向移动到135~155℃处,第二个放热峰变小并移动到210~220℃处。由此我们认为,虽然两类催化剂能够催化CE/EP树脂在较低温度下发生反应,但存在的高温放热峰表明树脂需要高温固化后反应才能完全,这说明此两类催化剂在低温下并不能保证树脂充分固化,进而会对树脂性能产生不利的影响。

从图2曲线3所示,与前两者不同的是,A1催化CE/EP体系的峰值温度为147℃且只有一个固化反应放热峰,这就说明A1对CE/EP树脂在低温下具有高反应活性,其只有一个放热峰的特征说明CE/EP树脂在低温区能够反应完全,使树脂具有较好的性能。

2.3 固化工艺对促进剂A1催化的CE/EP胶黏剂的力学性能和介电性能的影响

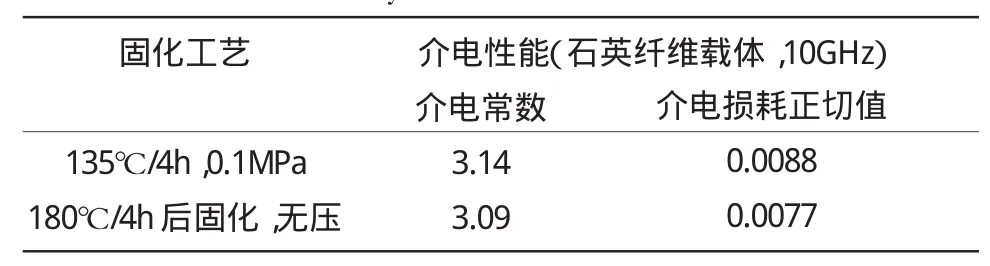

考察了A1促进剂作用下固化工艺对CE/EP胶黏剂粘接性能和介电性能的影响。从表1中数据可见,胶黏剂经135℃/4h固化后,常温剪切强度为32.9MPa,135℃为29.5MPa,200℃为17.3MPa;而经180℃后固化后,剪切强度没有明显变化。表2为A1催化CE/EP胶黏剂体系的介电性能。该胶黏剂经135℃/4h固化后,10GHz下的介电常数为3.14,介电损耗正切值为0.0088;180℃后固化后,介电常数和介电损耗分别为3.09和0.0077,介电性能略有提高。综上所述,A1催化作用下的CE/EP胶黏剂可在135℃下固化完全,且具有优异的黏接性能和介电性能。

表1 促进剂A1催化CE/EP胶黏剂体系的粘接性能Table 1The bonding properties of CE/EP adhesive catalyzed by accelerator A1

表2 促进剂A1催化CE/EP胶黏剂体系的介电性能Table2 The dielectric properties of CE/EP adhesive catalyzed by accelerator A1

2.4 促进剂A1催化CE/EP胶黏剂对PMI泡沫芯材和氰酸酯复合材料的粘接性能

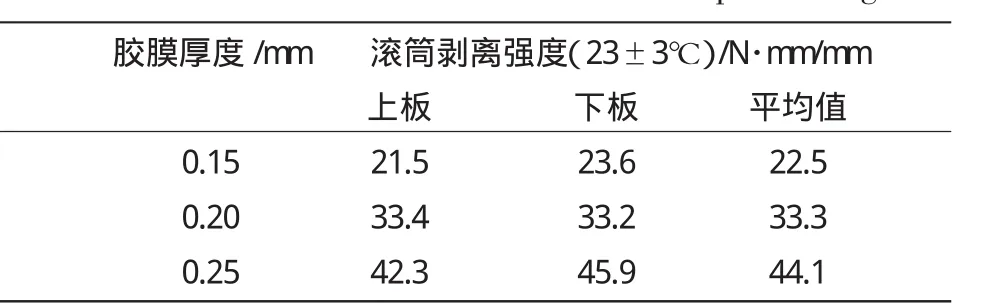

表3 胶膜厚度对剥离强度的影响Table3 The effect of film thickness on the peel strength

如表3所示,随着胶膜厚度增加,泡沫夹层结构的滚筒剥离强度显著增加。胶膜厚度为0.15mm时,金属PMI泡沫结构滚筒剥离强度为22.5N·mm/mm,胶膜厚度增加到0.20mm后,滚筒剥离强度增加到33.3 N·mm/mm,增加了48%,胶膜厚度为0.25mm时,强度增加到44.1N·mm/mm。

表4 胶膜对不同粘接材质的剥离强度Table4 The peel strength of adhesive film for bonding different adherends

图3 PMI泡沫芯材剥离面照片Fig.3 The delamination surface graph of the PMI foam sandwich structure

观察图3泡沫芯材剥离破坏情况可以看出,胶接破坏形式以PMI泡沫芯破坏为主,说明胶膜对PMI泡沫芯有较高的浸润性能和黏附性能,胶膜已完全铺展填入泡沫芯的泡孔中,从而与泡沫芯紧密结合。表4为被粘接材质对粘接强度的影响,A1催化CE/EP胶黏剂粘接的铝合金-PMI泡沫芯材滚筒剥离强度为33.3 N·mm/mm,氰酸酯基复合材料-PMI滚筒剥离强度为38.4 N·mm/mm,高于铝合金,说明A1催化的CE/EP胶黏剂与氰酸酯基复合材料和PMI泡沫材料有较好的匹配性。

3 结论

(1)采用化学钝化的方法制备了一种新型的低温固化促进剂A1。与常用钴金属络合物和有机锡两种催化剂相比,A1催化氰酸酯/环氧树脂体系的固化放热峰值温度为147℃,且只有一个固化反应放热峰,表明A1具有较高的低温催化反应活性、较高的低温固化反应程度。

(2)促进剂A1催化CE/EP胶黏剂在经过135℃/4h固化后,其室温、135℃和200℃的剪切强度分别为32.9MPa、29.5MPs和17.3MPa,10GHz下的介电常数为3.14,介电损耗正切值为0.0088。

(3)促进剂A1催化CE/EP胶黏剂粘接的氰酸酯基复合材料-PMI泡沫芯材滚筒剥离强度为38.4N· mm/mm,表明A1催化的CE/EP胶黏剂与氰酸酯基复合材料和PMI泡沫芯材有较好的匹配性。

[1]SHIMP D A.Metal acetylacetonate/alkylphenol curing catalyst for polycyanate esters of polyhedric phenols:US,4785075A1[P]. 1988-11-15.

[2]SHIMP D A,VANDERLIP J T.Low temperature curable dicyanate esterofdihydricphenolcomposition:US,5068309[P].1991-11-26.

[3]李文峰,辛文利,梁国正,等.有机锡化合物催化氰酸酯树脂固化反应的研究[J].高分子材料科学与工程,2004,20(3):68~75.

[4]FENG C,LI Y,AIJUA G,et al.Low-Temperature Cure High-PerformanceCyanateEsterResins/MicroencapsulatedCatalyst Systems[J].Polymer Engineering&Science,2013,53(9):1871~1877.

Study on the Properties of Low-temperature Cured Cyanate Adhesive

ZHU Jin-hua1,2,LIU Xiao-hui1,2,ZHAOYing1,2,WANG Gang1,2,LI Xin1,2,ZHANG Da-yong1,2,RONG Li-ping1,2,MI Chang-hong1

(1.Institute of Petrochemistry,Heilongjiang Academy of Sciences,Harbin 150040,China;2.Institute of Advanced Technology,Heilongjiang Academy of Sciences,Harbin 150020,China)

The effect of self-made accelerator on the reactivity of cyanate resin was investigated by means of DSC and gel time.Compared with cobalt metal complex and organic tin compound,the exothermic peak temperature of cyanate/epoxy system curing reaction catalyzed by the self-made accelerator was 147℃and there was only one curing reaction exothermic peak,which indicated that this self-made accelerator had a higher reactivity and extent of curing reaction at low temperature.The cyanate adhesive which is prepared with this accelerator will possess excellent dielectric properties and bonding properties.

Cyanate ester;adhesive;low-temperature curing

TQ433.43

A

1001-0017(2016)05-0343-03

2016-06-16

朱金华(1981-),女,河北沧州人,助理研究员,主要从事高分子胶黏剂及功能材料研究开发工作。