椭圆窝自动化加工技术

董辉跃, 唐小波, 何凤涛, 刘顺涛

1.浙江大学 机械工程学院, 浙江省先进制造技术重点研究实验室, 杭州 310027

2.成都飞机工业集团(有限)责任公司, 成都 610091

椭圆窝自动化加工技术

董辉跃1,*, 唐小波1, 何凤涛2, 刘顺涛2

1.浙江大学 机械工程学院, 浙江省先进制造技术重点研究实验室, 杭州 310027

2.成都飞机工业集团(有限)责任公司, 成都 610091

为解决椭圆窝自动化加工的工艺难题,提高整体式机翼装配的可靠性,在深入分析椭圆窝形状特点和加工原理的基础上,推导出了椭圆窝摆动中心公式,确定了锪窝刀具与摆动中心的相对位置关系。根据椭圆窝成形原理,提出了椭圆窝执行器各部件相对角度偏差要求并进行了标定。利用标定过的椭圆窝执行器对椭圆窝窝形参数的理论计算结果进行试验验证和调整,得出了窝形偏差的基本形式和调整方法。使用调整后的参数在铝合金材料上加工NAS6型椭圆窝,制出的椭圆窝长短径长度误差在0.05 mm以内,椭圆螺母与工件表面的高度偏差在0.02 mm以内,窝形满足机翼装配要求,实现了椭圆窝的自动化加工。

椭圆窝; 摆动中心; 终端执行器; 精度标定; 窝形调整

孔加工在飞机装配中尤为重要,不仅工作量大,而且孔的质量和精度会对飞机的疲劳寿命产生巨大影响[1-5]。多功能末端执行器配以工业机器人,能高效率、高质量得完成钻孔、锪窝、铰孔甚至铆接等多种工作[6-7]。如美国EI公司与波音公司联合推出的ONCE机器人自动化钻削执行器,成功实现了波音F/A-18E/F飞机后缘襟翼的钻孔和锪窝[8];瑞典Novator公司推出的螺旋铣执行器,很好得解决了碳纤维叠层材料加工中的孔径偏差问题[9];英国Airbus公司设计的双机器人协同钻铆系统,使飞机部件的自动化钻铆成为可能[10]。 但这些执行器都是通过主轴的单向进给完成螺栓孔或铆钉孔的加工,加工原理简单,加工出的窝形为圆锥形,对于有特殊窝形要求的连接孔加工无能为力。随着现代军用飞机设计水平的不断提升以及对飞机性能的不断追求,广泛采用整体式机翼。这种机翼由整体壁板(包括上壁板和下壁板)和内部骨架组成。装配时,先采用紧固件将下壁板与内部骨架连接在一起,然后将上壁板盖在内部骨架上,上壁板、内部骨架和下壁板会形成一个封闭的狭小空间,无法按照常规方法拧紧上壁板与骨架的连接螺母,需要借助一种椭圆头无耳托板螺母进行单侧固定。因此,在上壁板与骨架装配前,需要在机翼内部骨架上预先加工出端面类似椭圆形状的窝(简称椭圆窝),将椭圆头无耳托板螺母安装于椭圆窝内,用专用拉紧工具拉紧,然后将螺栓穿过上壁板的螺栓孔,拧入无耳托板螺母内,从而实现上壁板与骨架的连接。椭圆窝传统加工方法是采用一种手工加工工具,依靠工人的技术水平来控制窝形和窝深,不仅加工步骤繁琐,效率低,而且加工质量和加工精度难以保证一致,降低了整体式机翼装配的可靠性。本文基于KUKA机器人自动化制孔平台,利用自行研制的椭圆窝专用钻锪执行器,实现了椭圆窝的自动化加工。

1 椭圆窝基本理论

1.1 加工需求

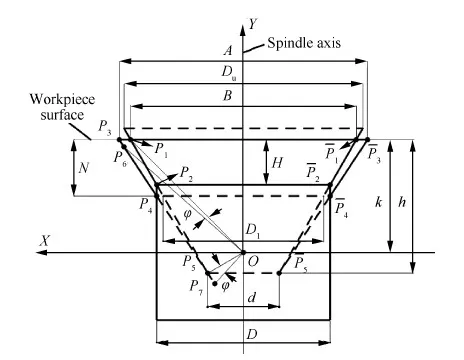

如图1所示,将椭圆螺母放入带椭圆窝的孔内后,在专用拉紧工具的作用下会在机翼骨架内侧形成径向鼓包,使螺母在承受外载时不发生轴向串动。与此同时,为使螺母不发生周向转动,将椭圆窝的端面制成类椭圆形,如图2所示。分别沿类椭圆形的长径和短径方向将其剖开,其长径长度为A,短径长度为B,通孔直径为D,长径剖面窝角为76°,窝深为N,短径剖面窝角为60°,窝深为H(N>H)。

图1 椭圆螺母的紧固方式Fig.1 Fastening method of oval nut

图2 椭圆窝的几何形状Fig.2 Geometrical shape of oval hole

实际加工中对椭圆窝的外形参数和尺寸误差有一定的要求。表1为椭圆窝的标准外形参数,实际加工中其长短径长度误差需控制在0.05 mm以内,在不考虑设备定位误差和产品加工装配误差情况下,其窝深偏差需控制在0.02 mm以内,以满足整体式机翼装配的要求。

1.2 加工原理

传统的螺栓孔或铆钉孔,窝面是圆锥面,因此加工方法简单,采用钻锪一体式刀具,一次进给就可完成钻孔和锪窝[11-13]。但椭圆窝的端面形状是类椭圆形,钻孔和锪窝必须分开进行,通常是先加工底孔,再用椭圆窝锪窝刀具进行锪窝。刀具的外形和几何尺寸如图3所示。

表1 椭圆窝的标准外形参数Table 1 Standard shape parameters of oval hole

锪椭圆窝时,主轴不仅需要进给,还需要绕固定点左右摆动。椭圆窝锪窝刀具的锥角是60°,与椭圆窝短径剖面的窝角相同,因此锪椭圆窝时,主轴先进给到进刀终点位置,加工出短径窝面,再绕着摆动中心(即图4中点O)左右摆动φ=8°,完成整个窝面的加工。

图3 椭圆窝锪窝刀具Fig.3 Oval hole countersink

图4 椭圆窝加工原理Fig.4 Processing principle of oval hole

1.3 加工模型

为实现无耳托板螺母与椭圆窝的正确配合,必须使椭圆窝的外形符合相应的尺寸要求。从零件加工的角度上来看,若加工时锪刀的进刀终点位置和主轴的摆动角度φ一定,则锪刀与摆动中心的相对位置是决定椭圆窝外形的唯一因素。如图5所示,C1、C2、C3和C4为锪刀刀头轮廓,若绕着主轴轴线(O1O2)上不同的点沿同一方向摆动同一角度,会得到不同的切削轨迹,这些切削轨迹虽然相互平行,但轴向切削深度不同,加工出的椭圆窝在各个方向上的径向尺寸和窝深均不一样。因此为加工出准确的椭圆窝外形,必须确定锪刀与摆动中心的相对位置关系。

图5 锪刀摆动规律Fig.5 Swing law of countersink

理论状态下,当主轴处于进刀终点位置时,锪刀刀头直径为B的截面恰好与工件表面重合,且锪刀的轴线方向与主轴轴线方向平行,摆动中心也位于主轴轴线上,因此可用摆动中心与锪刀刀头直径为B的截面的轴向距离k来定量描述锪刀与摆动中心的相对位置关系。只要求出k值,就能计算出实际加工中锪刀的安装长度和主轴的进刀终点位置,从而控制刀具的切削轨迹,获得准确的椭圆窝外形。

图6 椭圆窝摆动中心数学模型Fig.6 Mathematic model of swing center of oval hole

另外,由于

(1)

容易解得

(2)

(3)

将P5、P6和P7这三点的坐标代入共线方程:

(4)

令E=sinφ,Q=1-cosφ,可解得椭圆窝摆动中心公式为

(5)

E、Q都是已知量,h、d可由A、B来表示,因此,k是A、B的二元函数。本文研究的两种椭圆窝的k值分别为2.45 mm和4.37 mm,均为正值,说明主轴摆动加工时摆动中心位于工件表面以下。

2 椭圆窝执行器

2.1 工作原理

如图7所示,椭圆窝执行器工作时使用两个伺服电机进行驱动,伺服电机1带动丝杠螺母副实现主轴的进给运动,伺服电机2带动齿轮齿条实现主轴的左右摆动。进给过程中,主轴部件与弧形导轨通过上下托板固连在一起,沿着直线导轨整体移动。摆动过程中,弧形导轨固定不动,主轴部件与下托板一起沿着弧形导轨左右摆动。所以,在摆动锪窝过程中,摆动中心是一个定点,为了调整锪刀与摆动中心的相对位置,只能改变锪刀的安装长度。

图7 椭圆窝执行器结构Fig.7 Structure of oval hole end-effector

2.2 标定原理

由于椭圆窝加工过程中,主轴沿着直线导轨进给,沿着弧形导轨摆动,因此导轨与导轨之间,主轴与导轨之间的相对角度偏差直接影响椭圆窝的加工精度。此外,加工时压脚紧贴工件表面,主轴轴线与压脚平面的垂直度直接影响孔的法向精度[14]。理论状态下,直线导轨,弧形导轨与主轴轴线均相互平行,主轴轴线与压脚平面垂直,但实际状态并非如此。由于执行器的装配误差,各部件存在相对角度偏差,若偏差过大极易导致椭圆窝在窝深和窝形上满足不了精度要求。因此,需要借助外部测量设备,对整个椭圆窝执行器进行标定,将加工系统误差降低到允许的范围以内。本文采用Leica AT901型激光跟踪仪对椭圆窝执行器进行标定[15-16]。

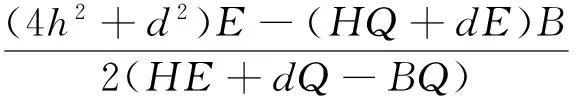

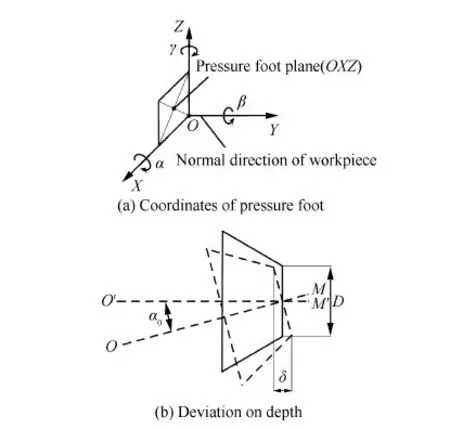

为制定科学的标定准则,需要研究椭圆窝执行器各部件相对角度偏差与椭圆窝窝形偏差的关系。如图8(a)所示,以压脚平面为基准,建立局部坐标系,其他所有部件与压脚平面的相对角度偏差均可由α、β和γ这3个角度来描述。其中,β角反映了部件绕压脚平面法线方向旋转的程度,在加工中并不影响窝深和窝形的对称性,只影响椭圆窝长径的周向位置,可通过调整机器人加工姿态进行补偿。γ角的旋转方向与主轴理论摆动方向一致,直线导轨和主轴轴线的γ角均可通过调整主轴摆动零位的方法来消除,而弧形导轨的γ角不影响椭圆窝的加工精度。所以,实际加工中只需考虑α角对椭圆窝加工精度的影响,分别用α1、α2和α3来表示主轴轴线、直线导轨和弧形导轨的α角。参看图8(b),α0是主轴实际轴线(OM)与理论运动方向(O′M′)的夹角,当主轴进给加工时,α0=α1±α2,当主轴摆动加工时,α0=α1±α3,两角度方向相同时取正,相反时取负。偏差角α0会在椭圆窝窝深方向产生深度偏差δ,由图中几何关系可知:

δ=Dsinα0

(6)

图8 椭圆窝执行器系统误差分析Fig.8 System error analysis of oval hole end-effector

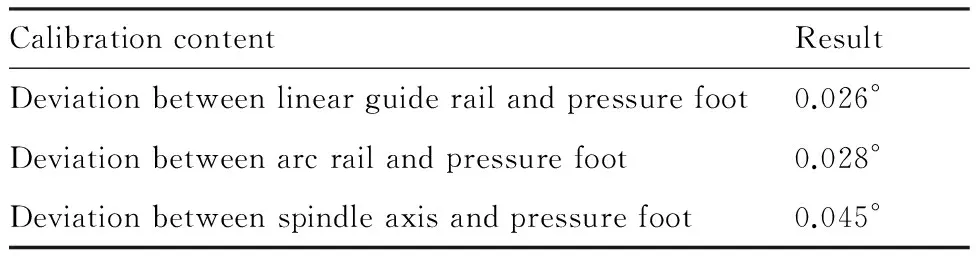

为了满足加工要求,必须将δ控制在适当的范围以内,一般情况下δ≤0.02 mm,椭圆窝的最大通孔直径D=11.81 mm,因此,为了使标定后的椭圆窝执行器适合所有类型的椭圆窝加工,α0max=arc[sin(δmax/Dmax)]=0.097°。由于α1、α2和α3方向一致,满足叠加原理,所以α1、α2和α3均应小于0.5α0max≈0.05°。

利用激光跟踪仪测出的面面或线面夹角θ为空间夹角,α、β和γ是θ在压脚局部坐标系各平面上的投影角。根据两直线空间夹角与其投影角关系的判定定理[17]可知,若θ≤0.05°<90°,则α、β和γ均<θ≤0.05°。所以,可以规定椭圆窝执行器各部件相对角度偏差θ≤0.05°。本文使用的椭圆窝执行器各部件相对角度偏差标定结果如表2所示。

表2 椭圆窝执行器标定结果Table 2 Calibration results of oval hole end-effector

在椭圆窝执行器各部件相对角度偏差达到要求后,还需利用激光跟踪仪测量摆动中心与主轴端面和压脚平面的距离,用于窝形参数的计算。先测出主轴的摆动弧线,拟合出摆动中心,再使用标定过程中测得的平面法线和平面点坐标,计算出摆动中心到两个平面的距离。文中的椭圆窝执行器,当主轴处于进给零位且压脚处于缩回状态时,摆动中心与主轴端面的距离L1=122.468 mm,摆动中心与压脚平面的距离L2=55.831 mm。

3 椭圆窝窝形参数计算和调整

3.1 锪刀安装长度和进刀终点位置计算

图9 椭圆窝窝形参数计算示意图Fig.9 Sketch map for calculating shape parameters of oval hole

锪刀的安装长度决定了锪刀与摆动中心的相对位置,从而影响椭圆窝的外形。进刀终点位置影响短径窝面的窝形和整个椭圆窝的窝深。当主轴同时处于进给零位和摆动零位时,摆动中心与主轴端面和压脚平面的距离分别为L1和L2,如图9所示,L为锪刀安装长度(锪刀刀柄与主轴端面的贴合面与锪刀刀尖平面的轴向距离),L′为进刀

终点位置,k为主轴摆动加工时摆动中心与工件表面(即刀头直径为B的截面)的轴向距离,可通过式(5)计算,kd为锪刀刀头直径为B的截面与刀尖平面的轴向距离。当0

L=L1+kd-k

(7)

主轴理论进刀终点位置计算公式为

L′=L2+k

(8)

3.2 椭圆窝窝形参数的调整方法

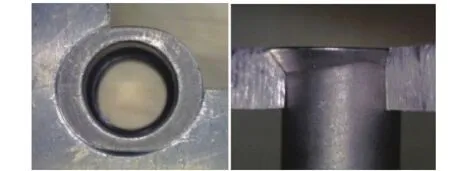

椭圆窝的窝形参数为:锪刀安装长度L,进刀终点位置L′和主轴摆动角度φ。但由于加工系统的装配误差,刀具的安装误差以及理论数据的获取和计算误差等,按照理论方法推导出的椭圆窝窝形参数往往不是最终的窝形参数,加工出的椭圆窝在外形上还存在一定的偏差,因此,需要对椭圆窝窝形参数进行调整。如图10所示,可将加工出的椭圆窝沿相邻的短径和长径剖开,根据椭圆窝长短径轮廓与标准螺母对应轮廓的偏差情况,调整椭圆窝窝形参数。

图10 椭圆窝实物剖面图Fig.10 Physical profile of oval hole

图11 椭圆窝窝形偏差形式Fig.11 Shape deviation forms of oval hole

在椭圆窝锪窝过程中,主轴首先进给到进刀终点位置L′,加工出椭圆窝短径窝面,若L′偏小,则会出现如图11(a)所示的窝形,短径窝面窝深太浅,标准螺母的短径端(N21N22)无法完全放入窝内,这就需要适当增大L′的值,改变主轴的摆动零位,反之亦然。若主轴已经调整到正确的摆动零位,但摆动加工后长径窝面轮廓线(M21M22)与对应的标准螺母轮廓线(M23M24)不平行,如图11(b)所示,说明加工时主轴的摆角φ不正确,需要根据两轮廓线夹角的大小和方向微调加工摆角,直到两轮廓线平行为止。另一种情况是摆动加工后,长径窝面轮廓线(M31M32)与对应的标准螺母轮廓线(M33M34)存在平行间隙,如图11(c)所示,这时需要根据间隙方向,重新调整锪刀安装长度L,改变锪刀与摆动中心的相对位置,需要注意的是,只有调整好L′后才能调整L,且L的调整量要补偿到进刀终点位置L′上来,保证L+L′=L1+L2+kd+Δ=定值,其中,Δ为L′的调整量,以确保短径窝面加工时锪刀的正确轴向位置。

不同型号的椭圆窝,按照理论窝形参数进行加工,窝形偏差的情况各不相同,但始终是这3种偏差的组合。经过制孔试验和参数调整,最终确定的椭圆窝实际窝形参数如表3所示。

表3 椭圆窝实际窝形参数Table 3 Practical shape parameters of oval hole

4 铝合金制孔试验及结果分析

本文使用标定好的椭圆窝执行器,在KUKA机器人自动化制孔平台上对NAS6型椭圆窝进行了制孔试验,如图12所示。试验材料为铝合金,试验参数如下:锪刀安装长度L=124.70 mm,主轴进刀终点位置L′=61.19 mm,主轴摆动角度φ=8°,主轴转速n=5 000 r/min ,主轴进给速度f=0.2 mm/s,主轴摆动角速度ω=0.53 (°)/s。加工前,椭圆窝执行器端部的4个位移传感器获取压脚平面与工件表面的距离数据,利用迭代法矢修正法,保证主轴轴线方向垂直于待加工工件表面[13]。钻通孔后,手动换刀进行椭圆窝的加工,该过程中机器人保持不动,压脚始终紧贴工件表面,机器人加工系统的二次定位误差对椭圆窝加工精度的影响可忽略不计。此外,椭圆窝执行器单侧受力,这对加工系统的刚度提出了更高的要求。将机器人的加工姿态调整到悬挂姿态,同时适当增大压脚压力,有利于增强整个加工系统的刚度,从而降低加工过程中的振动,提高椭圆窝的表面加工质量[18-19]。

图12 椭圆窝制孔平台Fig.12 Platform for drilling oval hole

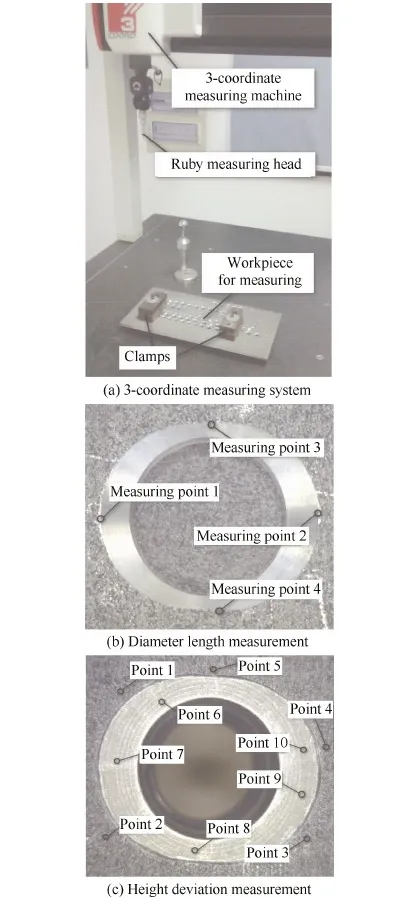

利用三坐标测量仪对椭圆窝长短径长度A、B以及椭圆螺母端面与工件表面的高度偏差Δh进行测量[20],如图13(a)所示。

图13 椭圆窝精度测量Fig.13 Measurement of precision of oval hole

为提高测量精度,可预先对测点进行标记。如图13(b)所示,在测量椭圆窝长短径长度时,椭圆窝短径测点可通过椭圆窝窝面内轮廓拐点标记出,椭圆窝长径测点可通过椭圆窝短径测点以及长短径位置关系标记出,所有测点均位于椭圆窝外轮廓线上。为保证测量精度,对长短径长度进行反复测量,取测量得到的最大径向长度为椭圆窝的长径长度A,取测量得到的最小径向长度为椭圆窝的短径长度B。如图13(c)所示,在测量标准椭圆螺母与工件表面的高度偏差时,螺母与工件表面需各标记出5个测点,工件表面上的测点用于拟合基准平面,螺母上的测点用于计算高度偏差Δh1~Δh5,Δh为高度偏差的平均值。测量结果如表4所示。

将测量结果与表1中的椭圆窝标准外形参数进行对比可知,加工出的椭圆窝长短径长度误差在0.05 mm以内,椭圆螺母端面与工件表面的高度偏差在0.02 mm以内。

表4 NAS6型椭圆窝测量结果Table 4 Measurement results for NAS6 oval hole

5 结 论

1) 推导出了椭圆窝摆动中心公式,结合椭圆窝的外形参数A和B,计算出了摆动中心与锪刀基准面的理论距离,从而确定了摆动中心的理论位置和锪窝刀具的理论安装长度。

2) 分析了椭圆窝执行器主轴、导轨和压脚的相对角度偏差对椭圆窝加工精度的影响,提出了相应的标定准则。

3) 指出了实际加工中椭圆螺母与椭圆窝的配合偏差形式和形成原因,并给出了调整方法。

4) 加工出的椭圆窝长短径长度误差在0.05 mm以内,椭圆螺母端面与工件表面的高度偏差在0.02 mm以内,窝形满足整体式机翼装配要求,实现了椭圆窝的自动化加工。

[1] 许国康. 大型飞机自动化装配技术[J]. 航空学报, 2008, 29(3): 734-740.

XU G K. Automatic assembly technology for large aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 734-740 (in Chinese).

[2] 袁红璇. 飞机结构件连接孔制造技术[J]. 航空制造技术, 2007(1): 96-99.

YUAN H X. Manufacturing technology of connecting hole in aircraft structure[J]. Aeronautical Manufacturing Technology, 2007(1): 96-99 (in Chinese).

[3] 卜泳, 许国康, 肖庆东. 飞机结构件的自动化精密制孔技术[J]. 航空制造技术, 2009(24): 61-64.

BU Y, XU G K, XIAO Q D. Automatic precision drilling technology of aircraft structural part[J]. Aeronautical Manufacturing Technology, 2009(24): 61-64 (in Chinese).

[4] 邹方, 薛汉杰, 周万勇, 等. 飞机数字化柔性装配关键技术及其发展[J]. 航空制造技术, 2006(9): 30-35.

ZOU F, XUE H J, ZHOU W Y, et al. Key technologies and development of aircraft digital flexible assembly[J]. Aeronautical Manufacturing Technology, 2006(9): 30-35 (in Chinese).

[5] 何胜强. 飞机数字化装配技术体系[J]. 航空制造技术, 2010(23): 32-37.

HE S Q. Digital assembly technology system of aircraft[J]. Aeronautical Manufacturing Technology, 2010(23): 32-37 (in Chinese).

[6] 毕树生, 宗光华, 梁杰. 机器人技术与航空制造业[J]. 机器人技术与应用, 2009(3): 25-31.

BI S S, ZONG G H, LIANG J. Robot technology and aerospace manufacturing[J]. Robot Technique and Application, 2009(3): 25-31 (in Chinese).

[7] 毕树生, 梁杰, 战强, 等. 机器人技术在航空工业中的应用[J]. 航空制造技术, 2009(4): 34-39.

BI S S, LIANG J, ZHAN Q, et al. Applications of robotics technology in aviation industry[J]. Aeronautical Manufacturing Technology, 2009(4): 34-39 (in Chinese).

[8] DEVLIEG R, SITTON K, FEIKERT E, et al. ONCE(one sided cell end effector) robotic drilling system[C]//2002 SAE Automated Fastening Conference and Exhibition, Chester, Engla, 2002: 012626.

[9] WHINNEM E. Development and deployment of orbital drilling at Boeing[C]//2006 SAE Automated Fastening Conference and Exhibition, Chester, Engla, 2006: 013152.

[10] ROOKS B. Automatic wing box assembly developments[J]. Industrial Robot, 2001, 28(4): 297-302.

[11] LIANG J, BI S S. Design and experimental study of an end effector for robot drilling[J]. The International Journal of Advanced Manufacturing Technology, 2010, 50(1-4): 399-407.

[12] 董辉跃, 曹国顺, 曲巍崴, 等. 工业机器人自动钻孔及锪窝一体化加工[J]. 浙江大学学报(工学版), 2013, 47(2): 201-208.

DONG H Y, CAO G S, QU W W, et al. Processing research of industry robots drilling and countersinking automaticly[J]. Journal of Zhejiang University(Engineering Science), 2013, 47(2): 201-208 (in Chinese).

[13] 毕运波, 李永超, 顾金伟, 等. 机器人自动化制孔系统[J]. 浙江大学学报(工学版), 2014, 48(8): 1427-1433.

BI Y B, LI Y C, GU J W, et al. Robotic automatic drilling system[J]. Journal of Zhejiang University(Engineering Science), 2014, 48(8): 1427-1433 (in Chinese).

[14] TIAN W, ZHOU W X, ZHOU W, et al. Auto-normalization algorithm for robotic precision drilling system in aircraft component assembly[J]. Chinese Journal of Aeronautics, 2013, 26(2): 495-500.

[15] 杨宝旒, 俞慈君, 金涨军, 等. 激光跟踪仪转站热变形误差建模与补偿方法[J]. 航空学报, 2015, 36(9): 3155-3164.

YANG B L, YU C J, JIN Z J, et al. Thermal deformation error modeling and compensation approach for laser tracker orientation[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(9): 3155-3164 (in Chinese).

[16] 金涨军, 李江雄, 俞慈君, 等. 大尺寸空间测量中转站误差分析与估计[J]. 浙江大学学报(工学版), 2015, 49(4): 655-661.

JIN Z J, LI J X, YU C J, et al. Registration error analysis and evaluation in large-volume metrology system[J]. Journal of Zhejiang University(Engineering Science), 2015, 49(4): 655-661 (in Chinese).

[17] 徐丽娟. 投影角与两直线空间夹角关系的判定定理[J]. 佳木斯工学院学报, 1998(2): 235-237.

XU L J. Judgement theorem of relation of projective angle and two line’s space angle[J]. Journal of Jiamusi Institute of Technology, 1998(2): 235-237 (in Chinese).

[18] 马超虹. 压脚对机器人制孔影响的试验研究与分析[D]. 杭州: 浙江大学, 2014.

MA C H. Experiment study and analyze effect of pressure-foot on robot drilling[D]. Hangzhou: Zhejiang University, 2014.

[19] 曲巍崴, 侯鹏辉, 杨根军, 等. 机器人加工系统刚度性能优化研究[J]. 航空学报, 2013, 34(12): 2823-2832.

QU W W, HOU P H, YANG G J, et al. Research on the stiffness performance for robot machining systems[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(12): 2823-2832 (in Chinese).

[20] 方宗德, 曹雪梅, 张金良. 航空弧齿锥齿轮齿面坐标测量的数据处理[J]. 航空学报, 2007, 28(2): 456-459.

FANG Z D, CAO X M, ZHANG J L. Measuring data processing of aviation spiral bevel gears by using coordinate measurement[J]. Acta Aeronautica et Astronautica Sinica, 2007, 28(2): 456-459 (in Chinese).

董辉跃男, 博士, 研究员。主要研究方向: 飞机数字化装配。

Tel.: 0571-87953942

E-mail: donghuiyue@zju.edu.cn

唐小波男, 硕士研究生。主要研究方向: 飞机数字化装配。

E-mail: txbzju@sina.com

何凤涛男, 高级工程师。主要研究方向: 飞机制造工艺及装配技术。

E-mail: hftty2006@163.com

刘顺涛男, 高级工程师。主要研究方向: 飞机制造工艺及装配技术。

E-mail: liushuntao@tsinghua.org.cn

*Correspondingauthor.Tel.:0571-87953942E-mail:donghuiyue@zju.edu.cn

Automaticdrillingtechnologyofovalhole

DONGHuiyue1,*,TANGXiaobo1,HEFengtao2,LIUShuntao2

1.KeyLaboratoryofAdvancedManufacturingTechnologyofZhejiangProvince,CollegeofMechanicalEngineering,ZhejiangUniversity,Hangzhou310027,China2.ChengduAircraftIndustryGroupCo.,Ltd.,Chengdu610091,China

Inordertosolvetheautomaticdrillingtechniqueproblemfortheovalholeandenhancethereliabilityoftheintegratedwingassembly,onthebasisofdeeplyanalyzingtheshapefeatureandprocessingprincipleofovalhole,theformulaofswingcenterisdeducedtodeterminetherelativepositionbetweenthecountersinkandswingcenter.Accordingtotheformingprincipleofovalhole,somerequirementsabouttherelativeangulardeviationoftheend-effectorcomponentsareputforwardandthecalibrationtaskisconducted.Thetheoreticalcomputingresultsoftheshapeparametersofovalholeareverifiedandadjustedbyexperimentsusingthecalibratedend-effector.Thebasicformsoftheshapedeviationandtherelatedadjustingmethodsaresummarized.TheadjustedparametersareusedtodrillNAS6ovalholeonaluminum.Theresultshadtheprecisionof0.05mmonthelongandshortdiameters,0.02mmontheheightdeviationbetweenthenutandthework-piecewhichsatisfiedtheaircraftwingassemblyrequirements.Theautomaticdrillingofovalholeisrealized.

ovalhole;swingcenter;end-effector;precisioncalibration;shapeadjustment

2016-01-13;Revised2016-01-31;Accepted2016-03-13;Publishedonline2016-04-121458

URL:www.cnki.net/kcms/detail/11.1929.V.20160412.1458.004.html

NationalNaturalScienceFoundationofChina(51575479)

2016-01-13;退修日期2016-01-31;录用日期2016-03-13; < class="emphasis_bold">网络出版时间

时间:2016-04-121458

www.cnki.net/kcms/detail/11.1929.V.20160412.1458.004.html

国家自然科学基金 (51575479)

*

.Tel.:0571-87953942E-maildonghuiyue@zju.edu.cn

董辉跃, 唐小波, 何凤涛, 等. 椭圆窝自动化加工技术J. 航空学报,2016,37(11):3554-3562.DONGHY,TANGXB,HEFT,etal.AutomaticdrillingtechnologyofovalholeJ.ActaAeronauticaetAstronauticaSinica,2016,37(11):3554-3562.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0081

V262.4

A

1000-6893(2016)11-3554-09