基于机器视觉的光栅表面缺陷检测系统

王义文,屈冠彤,付鹏强,李 强,梅 恒

基于机器视觉的光栅表面缺陷检测系统

王义文1,屈冠彤1,付鹏强1,李 强1,梅 恒2

( 1. 哈尔滨理工大学机械制造及其自动化系,哈尔滨 150080; 2. 长春禹衡光学有限公司,长春 130012 )

为了实现对光栅表面缺陷的自动检测,开发了一种基于机器视觉的光栅表面缺陷检测系统。首先,搭建了系统硬件平台,分析并解决了关键检测难点;然后,在分析比较了几种传统边缘检测算法的基础上,介绍了边缘重绘算法,对光栅表面图像进行边缘检测;最后,根据各种光栅表面缺陷特征,选取多个阈值定义多种光栅表面缺陷,提取特征缺陷并标记,开发了检测算法。实验结果表明:该系统检测精度达微米级,单个光栅检测效率为30 s左右,缺陷识别率在94%以上,误检率在4%以下,可在线实时检测多种光栅表面缺陷。

机器视觉;光栅;缺陷检测;图像处理;特征提取

0 引 言

光栅编码器作为一种高新技术产品,集成了计算机、电子、控制、机械、光学等多种领域的先进技术,已广泛应用于数控机床、交流伺服电机、电梯、航天航空等行业[1]。圆光栅盘作为光栅编码器的检测元件,其表面由一系列规律性刻线组成,在生产过程中,不可避免的受原材料质量、精度、加工工艺条件等因素影响产生缺损,进而影响编码器的测量精度和使用性能,故必须对光栅表面编码图案进行严格的检测[2-5]。目前,国内外光栅编码器生产企业主要以传统人工目测的方法对其进行检测,具有效率低、精度低、主观性强、成本高等缺点,难以满足当今社会的自动化检测需求。

目前基于机器视觉的光栅表面缺陷检测基本处于空白,类似产品缺陷检测研究中,主要有图像差分法、瑕疵缺陷图像的特征提取与选择、灰度形态学处理等。文献[6]基于半导体表面缺陷检测系统,通过边缘检测算法提取半导体管体的塑封边缘,采用模板匹配算法判断字符的完整性,利用图像差分法检测塑封缺陷;文献[7]开发了印刷缺陷在线检测系统,同样采用图像匹配算法检测粘脏、污点、起皱、漏印、刮伤等缺陷;文献[8]开发了高密度电路板缺陷检测系统,采用了图像对比、特征识别等算法相结合检测高密度电路板缺陷;文献[9]设计了在线钢轨探伤模拟平台,并采用特征识别算法检测钢轨裂纹缺陷;文献[10]提出了一种基于形态学的自动光学检测方法,用于检测电池的刮伤。

上述文献对检测精度要求不高,肉眼易识别,缺陷特征区域与背景区域有明显区分,而圆光栅盘(以下简称为光栅)表面编码图案精密,最小缺陷尺寸达1 µm[11],检测要求较高。因此,如何快速准确地从光栅表面图像中识别提取缺陷目标,开发光栅表面缺陷自动检测系统,已成为当前迫切需要解决的难题。本文首先搭建光栅表面缺陷检测系统高精度硬件平台,获取高质量光栅表面图像,然后开发光栅表面缺陷检测算法,最后通过实验验证其有效性,实现对多种光栅表面缺陷的检测。

1 光栅表面缺陷检测硬件平台搭建

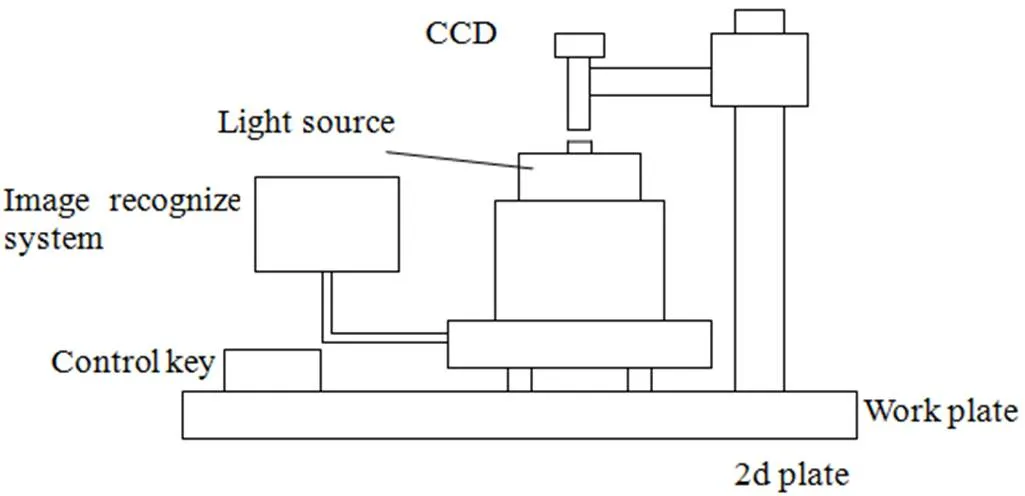

本文开发的光栅表面缺陷检测系统包括:图像采集系统、运动控制系统和图像识别系统[12],如图1所示。待检光栅固定在快换夹具上,运动控制系统保证光栅表面完整展开,同时图像采集系统采集光栅表面图像并传输到图像识别系统,图像识别系统对光栅表面图像进行实时检测,判断有无缺陷并标记。通过实验研究,目前光栅表面缺陷检测存在以下难点:1) 光栅盘尺寸较小,其表面图案由均匀条码构成,黑白条码间隔达微米级,合理搭配选择工业相机和光学镜头,获取清晰显微图像至关重要;2) 光栅材质为树脂材料,具有一定反光率,易造成采集图像失真,缺陷信息丢失,设计合理的光源是获取高质量图像的必要条件;3) 采集光栅表面图像时,检测系统易受震动影响,设计合适的光栅夹具尤为重要。

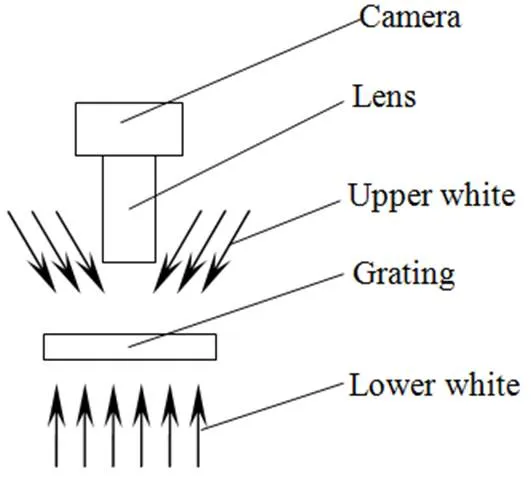

为了解决上述难点,首先选取高分辨率CMOS工业相机(分辨率为2 048´1 536)、高分辨率放大变倍镜头(光学放大倍率:0.7×~4.5×);采用LED光源组合模式,以专用透射光源为主,反射光源为辅,以满足90以上缺陷的检测要求,如图2所示;为保证光栅表面图像的平稳展开,设计光栅专用夹具,采用涨紧模式保证光栅与夹具的微定位,如图3所示。

2 光栅表面缺陷图像处理算法

2.1 光栅表面缺陷种类

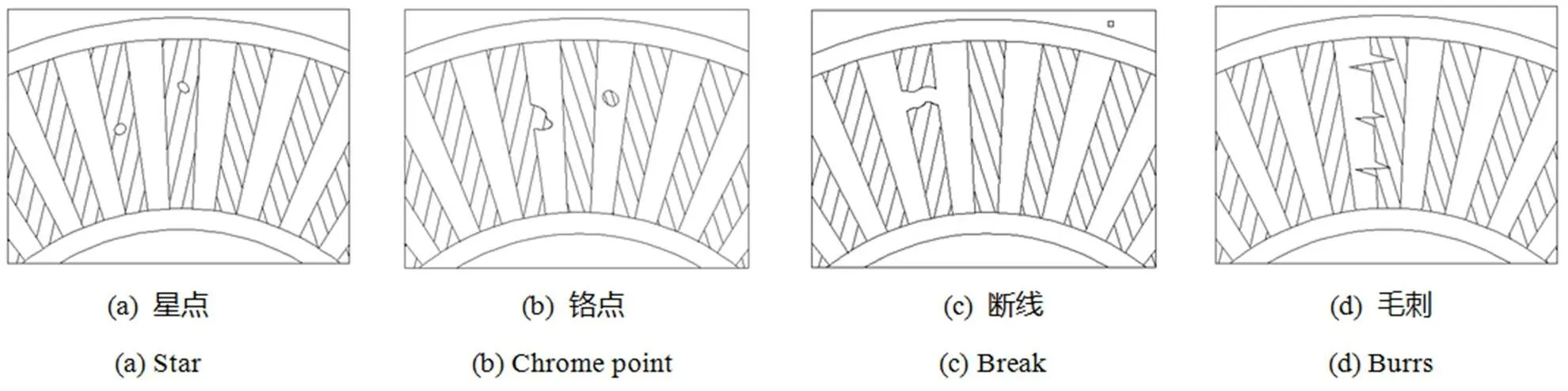

目前常见光栅表面缺陷有星点、铬点、断线、毛刺等缺陷形式,四种缺陷类型的示例如图4所示。

图1 光栅表面缺陷检测硬件系统示意图

图2 光源示意图

图3 光栅夹具示意图

图4中阴影部分为镀铬区,星点是指黑条码上的细微缺失;铬点是指黑白条码间多余的部分,在黑白条码上均有附着;断线是指黑条码的中断;毛刺为条码边缘不整齐程度。

图4 光栅表面缺陷类型示例

2.2 光栅表面图像边缘检测

光栅表面由规律编码图案组成,具有明显边缘特征,目前比较常用的传统边缘检测算法有Sobel算子、Laplacian算子、Canny算子等。但Sobel算子定位精度不高,Laplacian算子易产生噪声,Canny算子可能会引入伪边缘[13-14]。针对光栅表面缺陷检测的高精度要求,本文采用Topal C提出的边缘重绘算法[15],与传统边缘检测算子相比,可实时获取高质量边缘图像,主要包括以下四个步骤:

1) 高斯滤波去噪。设二维Gauss函数[16]为

2) Sobel算子计算梯度幅值和方向。设G和G分别代表经纵向及横向边缘检测的图像,具体公式为

3) 设定某一阈值,如果像素的梯度值大于与其相邻的两个梯度值,且其差值大于此阈值,则该像素被标记为一个锚。设(,)为边缘上一点,(,)为其梯度值,记锚为,阈值为,具体算法描述式:

4) 智能路径连接锚。由梯度幅值和方向作为导向,始于一锚,选取与其相邻的三个像素点中最大梯度值的像素点向水平方向或竖直方向推移,完成锚与锚之间的连接,直至得到最终边缘图像。

2.3 多阈值选取提取缺陷特征

光栅表面图像码道图案与背景区域对比明显,完整条码形状规则,边缘像素值稳定,带有缺陷条码边缘像素值则不稳定。因此,由边缘重绘算法获取的边缘图像,选取多个阈值,分别将不同像素值的边缘图像定义铬点、星点、毛刺、断线等缺陷,实现对缺陷特征的提取。设边缘图像[,],其像素值为1,由经验设定边缘像素值较小的铬点和星点缺陷阈值为1,提取缺陷边缘图像为1[,],则:

类似的,通过大量实验分别针对其他种类缺陷选取多个阈值,如2,3,4等,算法完整式:

其中:由于铬点边缘像素值较小,将小于阈值1的边缘图像定义为铬点缺陷;断线边缘像素值较大,将大于阈值4的边缘图像定义为断线缺陷;有的星点附着于码道边缘,则通过阈值2、3小范围限定;毛刺边缘像素值略大,则通过阈值3、4小范围限定;通过多个阈值的选取,完成对四种常见缺陷特征的提取。上述四个阈值为经验值,针对不同规格的光栅阈值需要重新设定。

为突出缺陷特征,继续对提取的缺陷特征作圆标记,突出显示。分别计算每个缺陷边缘像素点的坐标,求其平均值,这样就得到该缺陷边缘中心点坐标,计算式:

获取每个缺陷边缘的中心点后,给定半径值,以其为圆心作圆标记,完成最终光栅表面缺陷的检测。

3 实验验证分析

本文实验选用研华科技IPC-610L工控机,CPU为Intel(R)Core(TM)-i3 3.3 GHz、4 GB内存,软件基于VC2008开发环境,并调用OpenCV机器视觉库,针对分辨力为2 048 p/r光栅,通过光栅表面缺陷检测硬件系统进行实验研究。

3.1 边缘检测算法实验

为验证本文边缘重绘算法的检测效果,分别采用Laplacian算子、Canny算子、边缘重绘算法对光栅表面原始图像进行边缘检测处理,实验结果对比如图5所示。Laplacian算子处理后的图像产生较多噪声,且边缘有明显弱化;Canny算子处理后的图像质量较好,但同样会产生一些噪声;而本文应用的边缘重绘算法得到的边缘图像较为清晰,且基本无噪声。

3.2 特征提取实验

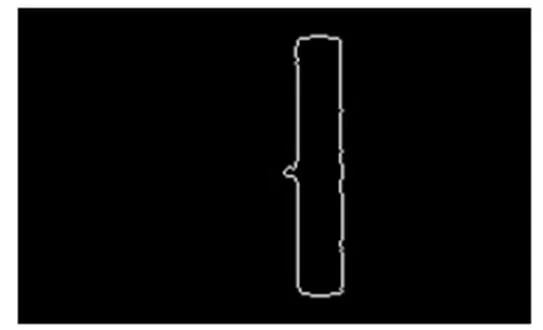

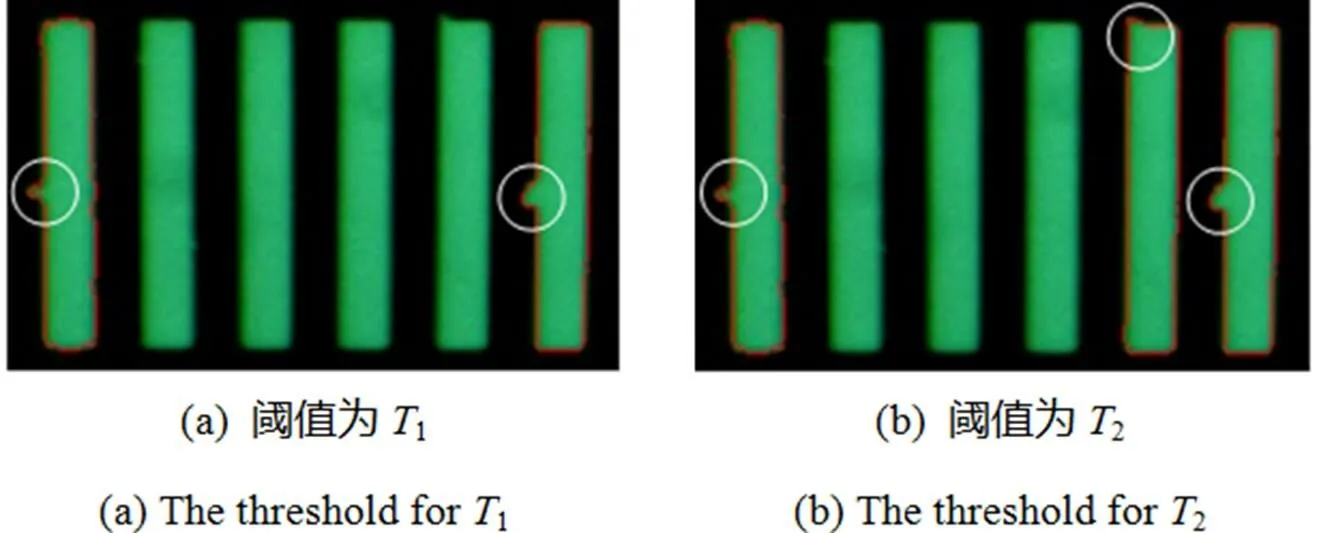

为了验证阈值选取的可行性,以星点为例,提取其缺陷特征,原始图像如图5(a)所示,其中带有缺陷条码与完整条码边缘有明显区分,因此其边缘轮廓像素值大于完整条码,缺陷条码特征提取如图6所示。阈值选取是否合适对缺陷特征的判断有重要影响。针对星点、铬点、断线、毛刺四种缺陷,需选取多个阈值,其中铬点、断线、毛刺缺陷特征有明显区分,而带有星点缺陷条码与完整条码边缘轮廓像素值接近,较难区分,如果选取不当易造成漏检或误检。如图7所示,当选取阈值为1时,即缺陷边缘图像像素值大于1为星点缺陷,由图7(a)所示,第五条条码缺陷未被圆圈标记,造成漏检。由图7(b)所示,当选取阈值2时,所有缺陷均被提取。

图6 星点缺陷特征提取

图7 阈值选取实验结果

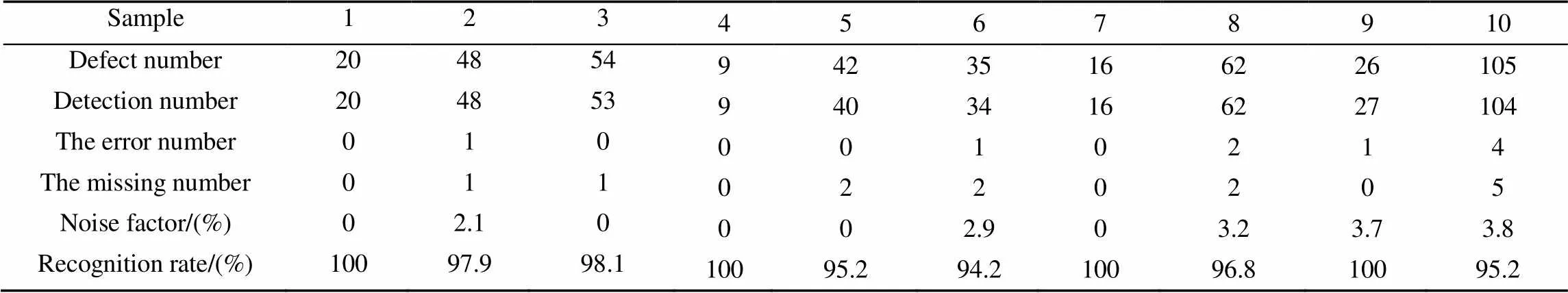

为了验证缺陷特征提取的准确性,本文针对四种光栅表面缺陷进行了多组实验。原始图像与处理后图像对比如图8所示。原始图像经过处理后,四种缺陷特征明显与背景区域分离,并被红色圈定。图8中给出的四种缺陷处理时间,分别为0.021 s,0.018 s,0.019 s,0.023 s。为了验证本文算法的性能,选取10组缺陷图像样本实验,检测结果如表1所示。

表1 光栅表面缺陷检测实验结果

进一步验证算法的实用性,应用光栅表面缺陷检测系统实时检测,经多次实验,单个光栅检测效率可达30 秒/个,与人工检测相比具有较高的检测效率。

实验表明,本文算法可快速有效的检测多种光栅表面缺陷,从效率上分析,处理单个缺陷的时间在30 ms以下,满足光栅表面缺陷检测系统的实时性;从算法性能上分析,缺陷识别率在94%以上,误检率在4%以下,具有良好的有效性,为实现光栅表面缺陷的自动检测提供了有利的技术支持。

4 结 论

本文针对现代工业高精度高效率的检测需求,开发了光栅表面缺陷检测系统,搭建了系统硬件平台,并采用特征值识别算法,选取多个阈值检测光栅表面缺陷。实验结果表明:该系统可实时检测多种类型缺,检测精度达微米级,针对分辨率为2 048 p/r光栅检测效率达30 s,具有良好的应用前景,为光栅表面缺陷自动检测向着实用化、产业化发展奠定了良好的基础。由于光栅规格和缺陷种类的多样化,对实际工业应用提出了更高的要求,本文也将就进行深一步的研究。

参考文献:

[1] 林长友. 光栅编码器发展现状分析与展望 [J]. 光机电信息,2011,28(6):1-3.

LIN Changyou. Situation analysis and prospect of grating encoders [J]. OME Information,2011,28(6):1-3.

[2] 王显军. 光电编码器的应用-分类源于角度测量基准[J]. 光机电信息,2010,27(10):22-27.

WANG Xianjun. The application of photoelectric encoder-classification is based on angle measurement reference [J]. OME Information,2010,27(10):22-27.

[3] 董莉莉,熊经武,万秋华. 光电轴角编码器的发展动态 [J]. 光学精密工程,2000,8(2):198-202.

DONG Lili,XIONG Jingwu,WAN Qiuhua. Development of photoelectric rotary encoders [J]. Optics and Precision Engineering,2000,8(2):198-202.

[4] 陈赟,王力锋,李艳茹. PC光学树脂计量圆光栅的制作 [J]. 光学精密工程,2010,18(8):1788-1792.

CHEN Yun,WANG Lifeng,LI Yanru. Manufacturing technology of PC optical resin metrological grating [J]. Optics and Precision Engineering,2010,18(8):1788-1792.

[5] 艾晨光,褚明,孙汉旭,等. 基准光栅偏心检测及测角误差补偿 [J]. 光学精密工程,2012,20(11):2479-2484.

AI Chenguang,CHU Ming,SUN Hanxu,. Eccentric testing of benchmark circular grating and compensation of angular error [J]. Optics and Precision Engineering,2012,20(11):2479-2484.

[6] 董先飞,韩震宇,廖声洋,等. 基于机器视觉的半导体表面缺陷检测研究 [J]. 计测技术,2014,34(5):22-24.

DONG Xianfei,HAN Zhenyu,LIAO Shengyang,. Study on semiconductor surface defect detection based on machine Vision [J]. Metrology & Measurement Technology,2014,34(5):22-24.

[7] 徐浪,曾忠,刘金赞,等. 机器视觉在印刷缺陷在线检测中的应用与研究 [J]. 计算机系统应用,2013,22(3):186-190.

XU Lang,ZENG Zhong,LIU Jinzan,. Application and Research of Machine Vision on On-line Inspection for Printed Defect [J]. Computer Systems & Applications,2013,22(3):186-190.

[8] 熊光洁,马树元,聂学俊,等. 基于机器视觉的高密度电路板缺陷检测系统 [J]. 计算机测量与控制,2011,19(8):1824-1826.

XIONG Guangjie,MA Shuyuan,NIE Xuejun,. Defects inspection system of HID PCB based on machine vision [J]. Computer Measurement & Control,2011,19(8):1824-1826.

[9] 刘泽,王嵬,王平. 钢轨表面缺陷检测机器视觉系统的设计 [J]. 电子测量与仪器学报,2010,24(11):1012-1017.

LIU Ze,WANG Wei,WANG Ping. Design of machine vision system for inspection of rail surface defects [J]. Journal of Electronic Measurement and Instrument,2010,24(11):1012-1017.

[10] NI Jianyun,LIN Shuzhong,SONG Limei,. Battery surface quality detection using variation model and morphology [J]. Journal of Computational Information Systems,2010,6(4):1351-1356.

[11] 王义文,冯超,刘献礼,等. 编码器光栅表面缺陷图像小波去噪 [J]. 计算机工程与应用,2013,49(16):179-182.

WANG Yiwen,FENG Chao,LIU Xianli,. Encoder circular grating surface defect image wavelet denoising [J]. Computer Engineering and Applications,2013,49(16):179-182.

[12] 冯超. 基于机器视觉的光栅表面缺陷检测系统开发 [D]. 哈尔滨:哈尔滨理工大学,2013:7-8.

FENG Chao. The development of detection system for grating surface defect based on machine vision [D]. Harbin:Harbin University of Science and Technology,2013:7-8.

[13] 段瑞玲,李庆祥,李玉和. 图像边缘检测方法研究综述 [J]. 光学技术,2005,31(3):415-419.

DUAN Ruiling,LI Qingxiang,LI Yuhe. Summary of image edge detection [J]. Optical Technique,2005,31(3):415-419.

[14] 雒涛,郑喜凤,丁铁夫. 改进的自适应阈值 Canny 边缘检测 [J]. 光电工程,2009,36(11):106-111.

LUO Tao,ZHENG Xifeng,DING Tiefu. Improved Self-adaptive Threshold Canny Edge Detection [J]. Opto-Electronic Engineering,2009,36(11):106-111.

[15] Topal C,Akinlar C. Edge Drawing:A Combined Real-Time Edge and Segment Detector [J]. Journal of Visual Communication and Image Representation(S1047-3203),2012,23(6):862-872.

[16] 阮秋琦. 数字图像处理基础 [M]. 北京:清华大学出版社,2009:305-332.

RUAN Qiuqi. Digital Image Processing [M]. Beijing:Tsinghua University Press,2009:305-332.

Detection System of Grating Surface Defect Based on Machine Vision

WANG Yiwen1,QU Guantong1,FU Pengqiang1,LI Qiang1,MEI Heng2

(1. Department of Mechanical Manufacturing and Automation, Harbin University of Science and Technology, Harbin 150080, China; 2. Changchun Yuheng Optics Co., Ltd, Changchun 130012, China)

In order to realize the automatic detection of the grating surface defect, a grating surface defect detection system based on machine vision is developed. First, the hardware platform of the system is built, so that key detection difficulties are analyzed and solved. Then, on the basis of the analysis and comparison of several traditional edge detection algorithms, the edge drawing detection algorithm is introduced to detect the grating surface image. Finally, according to the characteristics of the surface defects of various gratings, a number of threshold values are selected to define the surface defects of a variety of gratings and defects were extracted and labeled, and the detection algorithm is developed. Experimental results indicate that the detection accuracy of the system reaching micron level can detect the surface defects of many kinds of gratings in real time, with the detection efficiency up to 30 seconds, the recognition rate more than 94% and the mistake examining rate lower than 4%.

machine vision; grating; defect detection; image processing; feature extraction

1003-501X(2016)09-0014-06

TP391.4

A

10.3969/j.issn.1003-501X.2016.09.003

2015-12-01;

2015-12-27

国家科技重大专项(2012ZX04001041)

王义文(1972-),男(汉族),辽宁抚顺人。教授,博士,主要研究工作是数控加工、机械加工表面的无损检测和机电产品的设计与开发。E-mail: 13946030110@126.com。