天然气熔铁炉的结构与熔化原理

张明,王录才,吉守勤

(1.威海科兴铸造机械有限公司,山东威海264200;2.太原科技大学,山西太原030024;3.太原钢城企业有限公司,山西太原030003)

天然气熔铁炉的结构与熔化原理

张明1,王录才2,吉守勤3

(1.威海科兴铸造机械有限公司,山东威海264200;2.太原科技大学,山西太原030024;3.太原钢城企业有限公司,山西太原030003)

主要介绍了天然气冲天炉、天然气纯氧回转化铁炉的结构和熔化原理。天然气冲天炉与电炉双联,不仅可以保证冲天炉的铁液成分,而且可以提高熔化系统的经济性,双联电炉属于天然气冲天炉的必须配置。天然气纯氧燃烧回转化铁炉,有优异环保性能,该炉的尾气中几乎不含氮氧化合物和二氧化硫。

天然气冲天炉;天然气纯氧回转化铁炉;铸铁熔化;铸造

本文拟介绍天然气冲天炉、天然气纯氧回转化铁炉的结构和熔化原理。

1 天然气冲天炉

天然气冲天炉在欧盟一些国家被称为无焦冲天炉。之所以有此称谓,是因为天然气冲天炉是在汽油、丙烷、丁烷等液态或气态燃料的基础上逐步发展起来的[1]。目前世界范围内使用的天然气冲天炉,除了广泛应用的Taft炉外,还有使用范围很小的Flaven炉。由于Flaven炉的技术资料,目前仅限于国外有关公司的宣传材料,尚未发现用户使用该炉的有关报道,本文仅介绍Taft炉的结构与熔化原理。

1.1天然气冲天炉熔化系统

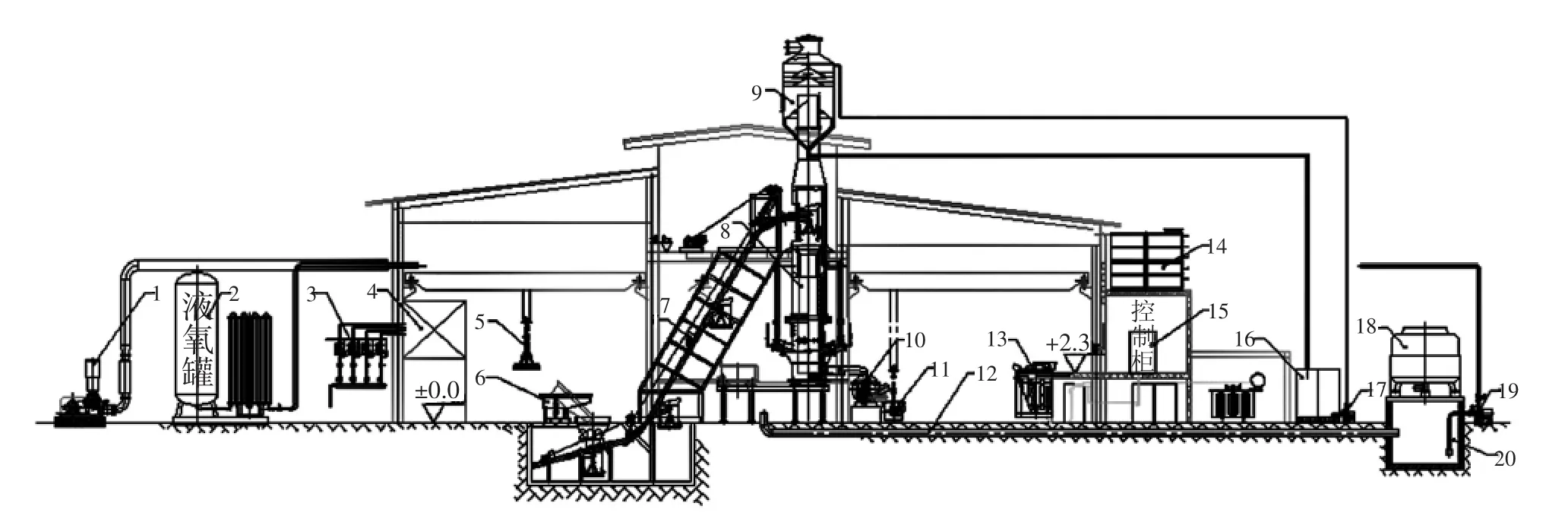

由天然气冲天炉组成的熔化系统,一般包括鼓风机、液氧站、天然气冲天炉测控系统、电磁配铁秤、铁料翻斗、加料机、天然气冲天炉、回转前炉、双联感应电炉、冷却水系统、炉气除尘系统等组成,如图1所示。

在图1所示的天然气冲天炉熔化系统中,风机采用了罗茨风机,加料采用了爬式加料机,冲天炉为水冷长炉龄冲天炉,双联电炉为无芯感应电炉,炉气除尘采用了湿法火花捕集器。天然气冲天炉熔化系统,也可以采用其他形式的鼓风机、加料机、双联电炉、炉气除尘设备。

天然气冲天炉的炉料、熔化状态,甚至包括尾气成分,与燃焦冲天炉有一定区别,因此鼓风机、加料机、炉气除尘等配套设备的选用,有一定特殊要求或需要。例如,炉料中存在的耐火球,在炉内倾斜的料面上滚动,造成不均匀分布,很容易导致炉况不顺,因此对加料机有特殊要求;水冷炉栅之间的缝隙可能被炉渣阻塞,导致送风压力骤然升高,对鼓风机有一定要求;天然气冲天炉的尾气中含有大量的水蒸气,尾气管道内在冬季容易结露,等等。另外,用于大批量连续生产的天然气冲天炉,炉后加料部分需要考虑耐火球的定量或计量设备。

天然气冲天炉的炉料中不存在焦炭,该炉的有效高度总是低于燃焦冲天炉。因此,将原有的燃焦冲天炉改造为天然气冲天炉,将涉及降低炉身高度带来的一系列问题,例如原有的加料平台、原有的加料机,等等。一般来说,改建不如新建经济。

1.2烧嘴段与烧嘴

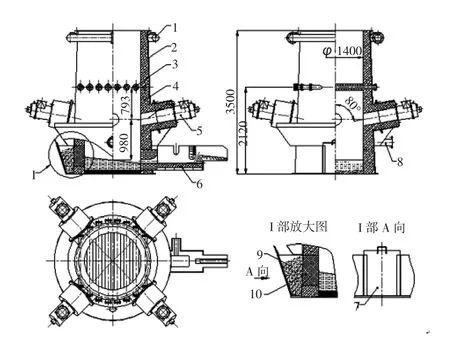

天然气冲天炉的结构类同于燃焦冲天炉,两者均包括预热段、熔化段、炉缸等部分,区别在于预热段以下部分,即熔化段和炉缸。在天然气冲天炉中,一般将熔化段与炉缸合称为烧嘴段。烧嘴段一般包含炉壁与炉衬、水冷炉栅、天然气烧嘴、炉缸、出铁槽等等。图2为某水冷长炉龄天然气冲天炉的烧嘴段,该结构适合于大批量自动化流水线生产的铸造厂使用。如果不需要天然气冲天炉长期连续熔化,炉壁可以不采用水冷结构。

相对于其他天然气工业炉窑,天然气冲天炉所用烧嘴的火焰长度很短,一般为600 mm左右。目前全世界尚无通用的适合于冲天炉的天然气烧嘴,因此研发烧嘴是研发天然气冲天炉的第一任务。

图1 天然气冲天炉与电炉双联熔化系统展平图

图2 某天然气冲天炉的烧嘴段

我国曾有多人试验将蓄热式烧嘴用于天然气冲天炉,希望达到节省能源的目的,但试验均以不成功告终。天然气冲天炉的尾气中含尘量高,不利于蓄热式换热器以及阀门的长期可靠工作,是导致试验不成功的重要原因之一。

1.3水冷炉栅与其它

水冷炉栅是现代天然气冲天炉一个重要标志性结构,是天然气冲天炉的关键部件。水冷炉栅在炉内恶劣的环境中,支撑着堆积于其上的各种炉料,将炉膛分隔为上下两个部分,炉栅以下的空腔相当于一般工业炉窑存在的燃烧室。如果天然气冲天炉不存在或者缺失了水冷炉栅,则炉膛中炉料的堆积状态无异于燃焦冲天炉,炉缸中、烧嘴前因不存在空腔,天然气烧嘴无法正常点火。

欧盟一些国家曾研究过气焦混合燃料冲天炉,并将其称之为附加天然气的冲天炉。气焦混合燃料冲天炉不需要设置水冷炉栅,熔化期间炉缸中充满焦炭(底焦),以焦炭为主、辅之以天然气化铁。由于该炉的天然气可以利用炉内的红热焦炭点燃,不存在天然气烧嘴的电点火、火焰检测等问题,同时由于焦炭的原因,无法计算天然气燃烧所需要的空气量,因此该炉的天然气烧嘴不需配置计量仪器或仪表。该炉除了几个天然气烧嘴和简单的天然气阀门和仪表外,仍属于燃焦冲天炉。

1.4流体流量测控单元

天然气冲天炉的流体流量测控单元的作用在于对天然气、空气、氧气等流体的流量进行测量和调节。在天然气冲天炉中,如果空气(氧气)过量,极易导致铁液的明显氧化,炉温降低;如果空气不足,不仅会导致天然气燃烧不完全、燃料浪费,而且会因为二氧化碳和水蒸气在高温缺氧环境中转化为一氧化碳和氢气导致炉温降低。如果空气严重不足,尾气中大量的一氧化碳和氢气会在冲天炉加料口或者炉顶遇到空气发生燃爆。因此,天然气冲天炉需要精准、可靠的天然气、空气、氧气等流体流量和测控单元。

天然气冲天炉的流体流量测控单元,首先用计量仪表准确测量和采集管道中有关流体的流量,同时按照燃烧学和冶金学的基本规律,对各种流体的流量进行自动计算,并通过阀门进行自动调节。天然气冲天炉的流体计量仪表有的采用流量孔板,有的采用商品化的流量计。天然气冲天炉中几种流体的调节方式,国内外普遍采用数值调节法,即控制系统根据有关流体流量的设定值,通过计算调节有关阀门的开度,用数值控制各种流体的流量和配比。例如,在触摸屏(PMI)上设定天然气的流量,控制系统可以自动计算出空气和氧气的流量,并自动控制和修正阀门的开度。

但是,目前也有一些简易的天然气试验冲天炉,利用比例阀对空气和天然气的流量进行调节。比例阀造价低,控制精度低,该阀适合于普通工业炉窑,不适合于必须精准控制有关流体流量的冲天炉。

1.5熔化原理与双联电炉

图3为一台正在熔化中的天然气冲天炉,常用于该炉熔化原理的描述。在该炉中,水冷炉栅上总存在着450 mm~600 mm厚度的耐火球层,耐火球的作用相当于燃焦冲天炉中的底焦。固态金属炉料在耐火球层以上熔为液态,铁液滴在重力的作用下,沿着耐火球之间曲折的空隙落到炉底,通过出铁口排出炉外。熔化期间产生的炉渣,也穿过耐火球层落到炉底,通过出铁口排出炉外。

水冷炉栅上的耐火球层的厚度越大,铁液温度越高、熔化率越小,因此调节耐火球层的厚度,可以控制铁液温度和熔化率。由于耐火球在熔化过程中直径会逐步变小,耐火球层的厚度会相应变小,因此天然气冲天炉在加入金属炉料时,需要同时补充一定量的耐火球。耐火球的添加量应等于熔化期间的消耗量,否则炉内耐火球层厚度的变化将导致铁液温度和熔化率的波动。

国内外大量的试验数据表明,天然气冲天炉中碳元素烧损的质量分数约为0.5%.因此即便铁液温度满足铸件的浇注温度,铁液的化学成分总是难以满足一般铸件的要求。国内外曾有人在天然气冲天炉的炉缸中、出铁槽中加入增碳剂,希望提高铁液中的含碳量,但因增碳效果不佳和其他原因逐步放弃了所做的有关努力。1980年代,德毓克公司(Duker)在使用从英国引进的Taft冲天炉的过程中,首先将一台有芯工频感应电炉与天然气冲天炉双联(如图3),解决了天然气冲天炉的铁液成分控制问题,为天然气冲天炉的推广应用做出了重要的贡献。

图3 天然气冲天炉

天然气冲天炉与电炉双联,除了图3中所示的直接双联使用工频电炉外,也可以像图1那样,间接双联使用中频感应电炉。天然气冲天炉与电炉双联,不仅可以保证冲天炉的铁液成分,而且可以提高熔化系统的经济性,双联电炉属于天然气冲天炉的必须配置。

2 回转化铁炉

回转炉是在反射炉的基础上发展起来的一种熔化炉,有很悠久的历史。该炉不仅可以熔化铸铁,而且可以熔化有色合金甚至铸钢。本文主要介绍当前世界流行的、有优异环保性能的天然气纯氧燃烧回转化铁炉,该炉的尾气中几乎不含氮氧化合物(NOX)和二氧化硫。

2.1回转化铁炉熔化系统

回转化铁炉组成的熔化系统包括回转化铁炉、加料系统、烧嘴冷却水系统、液氧站、天然气供应系统、燃烧控制单元、固定和移动烟囱等部分。图4为某3 t回转化铁炉熔化系统展平图,其中的天然气供应系统为液化天然气站,加料系统由厂房内的吊车、吊桶、加料平台和液压溜槽组成。图4所示的加料方式,需要厂房有较高的净空;如果厂房内净空无法满足需要,一般采用鳞板或挂板输送机。如果当地存在管道天然气,则该炉不需要配置液化天然气站。

图4 某3 t/h天然气纯氧回转化铁炉熔化系统展平图

上述熔化系统中的液氧站,一般可以通过租赁取得,氧气供应商一般根据用户的氧气消耗量确定液氧站的月租金,一般在2000元/月~5000元/月之间。天然气供应系统一般由天然气供应商提供,一般不收取用户的设备租金。因此,天然气回转化铁炉的建造费用,大大低于同等容量的感应电炉。

回转化铁炉由炉体与炉衬、托辊与回转驱动装置、转动机架与倾转液压缸、固定机架、炉盖与转臂、天然气纯氧烧嘴等几部分组成,如图5所示。

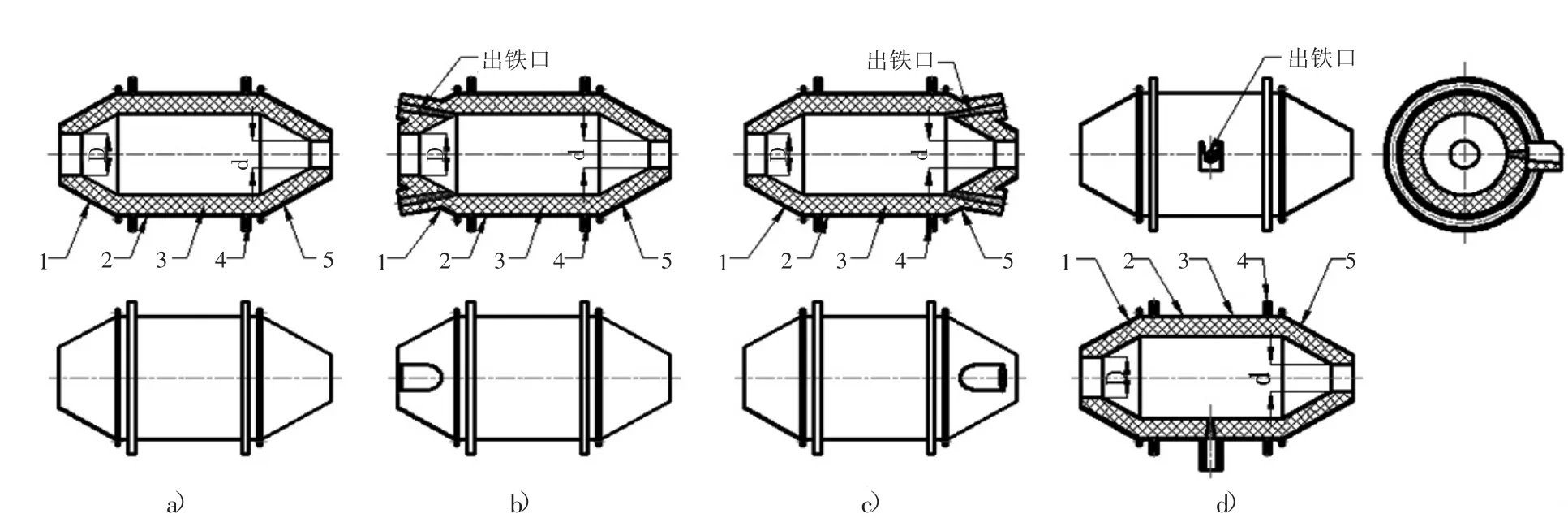

2.2炉体的结构形式

回转炉的炉体一般由尾气孔锥段、中段、炉衬、烧嘴孔锥段等几部分组成。一般情况下,尾气孔的直径总是大于烧嘴孔,因此加料设备一般布置在尾气孔端,炉料通过尾气孔加入炉内。为了方便修砌新炉衬或者拆除残旧炉衬,尾气孔锥段、中段、烧嘴孔锥段等三部分一般用法兰联结为一体。图6为常见的几种炉体结构形式。

(a)炉体不设置专门的出铁口,铁液和炉渣液通过尾气孔或烧嘴孔排出炉外,结构最为简单,但出铁时炉渣会随铁液进入浇包,无撇渣性。

(b)出铁口(包括备用出铁口)设置在尾气孔端,出铁后利用尾气孔倾出炉内残存的渣液,因尾气孔口径大,排渣方便。但出铁口设置在尾气孔锥段,不利于在尾气孔端布置加料设备,因此这种结构的炉体极为少见。

(c)出铁口设置在烧嘴孔端(如图7),该结构最为普遍,有利于在尾气端布置加料设备,但由于烧嘴孔直径较小,出铁后排出炉内渣液不够顺畅。

(d)出铁口设置在炉体中段(见图8),该结构的炉体目前已很少使用。

图5 回转化铁炉

2.3炉体的倾转方式

回转化铁炉除了炉体绕其轴线的回转运动外,还包括为了满足加料、倾出渣液、修炉等要求,炉体轴线的倾转运动。炉体的倾转运动虽可采用多种方式,但液压缸更为常见。

图9用结构完全相同的一个炉体,表示了用液压缸实现炉体倾转的三种方式,各自的特点和应用状况如下:

图6 炉体结构形式

图7 出铁口设置在烧嘴孔端

图8 出铁口设置在炉体中段

图9 炉体倾转的三种方式

(a)用设置在炉体之下的一个轴线铅垂的液压缸倾转炉体。该结构有利于维修人员容易接近炉体,便于炉体的维护;出铁口可以设置在炉体中段的侧面、也可以设置在炉体端面的圆锥体上。但是液压缸所需的地坑的深度较大,基础建造成本较高,同时可能涉及地下水对地坑的影响问题。同时,液压缸行程大,因倾转轴距炉体重心的距离较大,液压缸压力高,液压站的造价高、动力消耗大。

(b)用设置在炉体之下、轴线水平的液压缸倾转炉体,优缺点相似于结构(a)。因造价和动力消耗的原因,在炉体之下设置铅垂或水平油缸的炉体倾转结构,目前已经很少能够看到。

(c)用设置在炉体两侧的两个液压缸倾转炉体,不需要过深的地坑,同时因为倾转轴距炉体重心近,倾转力矩小,液压缸和液压站的制造成本低,动力消耗低。但该结构限制了出铁口的开设位置,出铁口只能开设在炉体两端。目前看到的炉体倾转结构,大多采用了这种形式。

2.4炉体的回转驱动

炉体回转驱动单元包括电动机、减速机构、托辊、电气控制部分等。炉体通过四个支持炉体的托辊安装在转动机架之上,托辊中包含着轴承,电动机通过减速机构与托辊相连、驱动炉体回转。炉体的回转运动可以以快、慢两种速度,正、逆两个方向,可以按手动、暂停、或者用时间程序自动控制。2.5流体的流量测控单元

回转化铁炉的所谓流体包括天然气和氧气两种,这两种流体的流量比需要遵从燃烧学的有关规则。氧气过量将导致铁液氧化,氧气不足将导致燃料浪费。准确调节天然气和氧气的流量比(氧燃比),首先需要对两种流体进行精确计量。

图10为国外某3 t回转化铁炉的流体测量控制单元,包括流量表、流量调节阀、管道和其他仪器仪表、电气调节控制部分等。

2.6熔化过程和铁液过热

图10 流体流量测控单元

回转化铁炉的熔化过程包括炉料熔化、成分均匀化、铁液过热等三个阶段,现分别说明如下:

(1)炉料熔化阶段。炉料在回转炉内首先由固态变为质地柔软的塑性状态。炉料加入炉内后,为了保护炉衬,炉体首先进行间歇性、双向缓慢回转,在机械力和热的作用下,大块的金属炉料逐步分解为小料块。当炉内温度上升到金属熔点时,通过炉体的单向连续回转,提高炉体与炉料之间的传热效果。

图11 铁液过热原理

(2)成分均匀化阶段。熔化阶段形成的FeO和造渣材料(砂和石灰石),首先形成炉渣,对金属液起覆盖和保护作用。炉料由塑性状态变为液体,合金元素开始溶入铁液,增碳剂中的碳开始溶解进入铁液。在此阶段,炉体继续单向回转,促进了铁液成分的均匀化,碳、硅、锰等元素迅速溶入铁液。

(3)铁液过热阶段。熔化的铁液过热到出铁温度,碳完全溶于铁液。炉渣和未溶解的增碳剂覆盖铁液,铁液利用炉衬传导的热量被过热,达到出铁温度。

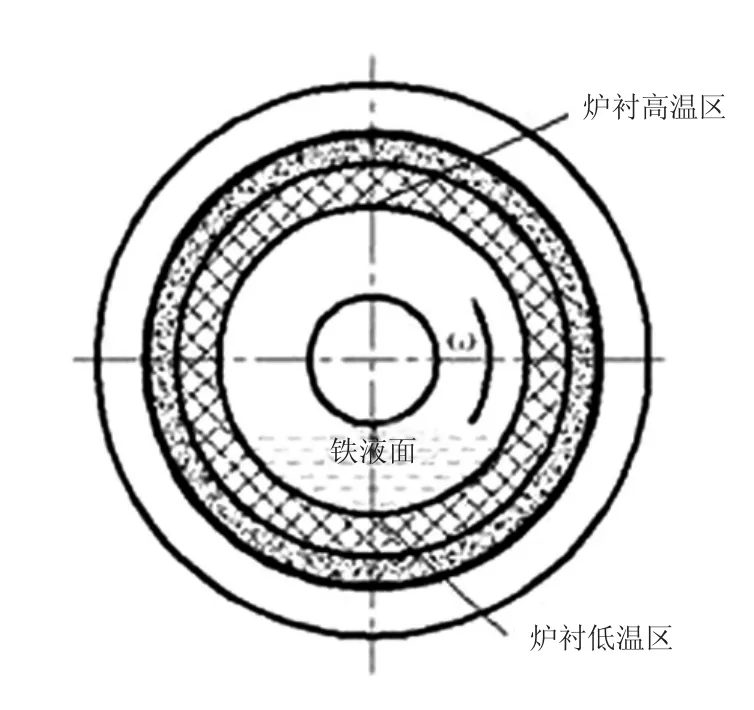

图11表示了回转炉中铁液过热的原理。与其他工业炉窑一样,炉顶炉衬的温度最高、炉衬积蓄的热量最多。炉体在回转过程中,不断将顶部炉衬所积蓄的热量带入铁液,达到铁液过热的目的。

[1]Taft R T,Perkins H R.八十年代前的无焦冲天炉[J].孟繁玉,编译.铸造设备与工艺,1991(01):54-58.

[2]张明,武战军,宝林,吉守勤,梁润波,安军.10 t/h长炉龄燃气冲天炉及其运行数据[J].铸造,2014(09):894-899.

[3]周继扬.国外冲天炉技术[M].大连:大连理工学院,2009.

[4]张明,吉守勤,王录才.天然气熔铁炉的历史与现状[J].铸造设备与工艺,2016(03):1-4.

TG232

A

1674-6694(2016)04-0001-06

10.16666/j.cnki.issn1004-6178.2016.04.001

2016-03-27

张明(1958-),男,陕西华县人,高级工程师,主要从事冲天炉技术的研究。