挡纱板零件的压铸工艺改进

武志刚,刘今凡

(山西农业大学信息学院,山西太谷030801)

挡纱板零件的压铸工艺改进

武志刚,刘今凡

(山西农业大学信息学院,山西太谷030801)

分析了纺机挡纱板压铸过程存在的问题,并提出了相应的改进措施;通过对挡纱板产品结构的优化,压铸工艺改进,压铸模具结构改进和参数优化设计等措施,大批量生产出了完全满足细纱机产品功能和用户需要的挡纱板,达到了降低压铸件废品率、提高模具寿命的目的,使综合制造成本大幅降低。

挡纱板;工艺设计改进;压铸

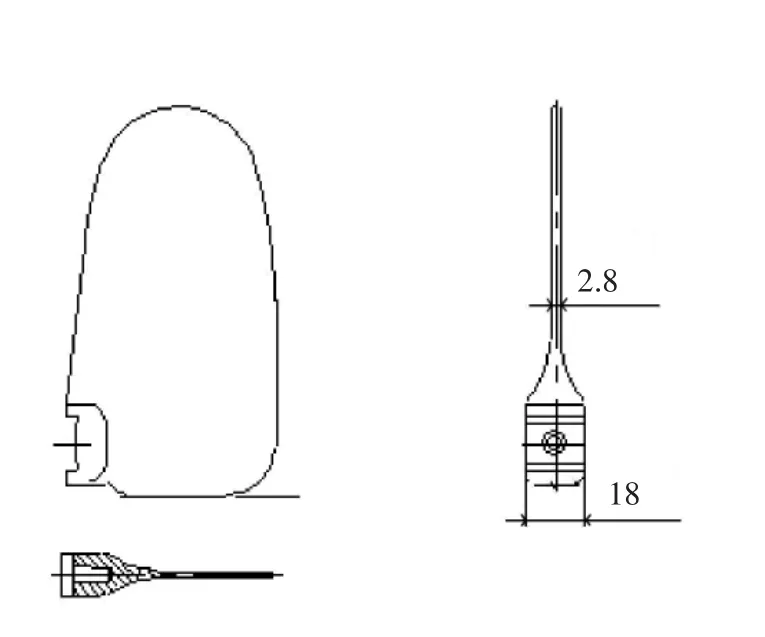

细纱机是纺纱的主要机器,挡纱板是细纱机上的主要零件之一,该零件的材料为Al-Mg合金,单重每件0.065 kg,长车平均每台1 080件,属于大批量生产零件,工艺方法是采用压力铸造,产品的外形轮廓如图1所示。在推行绿色铸造的今天,面对来自国内纺机市场及周边铸造企业的竞争压力,如何能够积极改进产品设计、优化工艺、降低生产成本、努力提高社会效益和企业的经济效益,是工艺设计人员当前研究考虑的首要任务。

1 挡纱板零件结构及工艺现状

挡纱板零件设计要求必须有一定的刚性,而且耐腐蚀、抗静电。根据公司细纱机挡砂板零件的功能使用要求分析,原来的挡纱板零件在产品设计、制造工艺等方面存在一些不合理的方面,主要表现在:

1)由于挡纱板一个功能是隔离开纺好的正在高速旋转的每一支纱线,防止互相碰撞粘合影响纱线的质量,而原来的挡纱板零件结构特殊,壁厚不均匀,产品质量偏重,材料消耗比较高;

图1 挡纱板

2)压铸模模具常常出现粘模、龟裂而报废,平均30万模次寿命,工装重新制备费用较高;

3)压铸模具活动部分灌料或卡死,型腔充型不畅、排气差或者喷料,模板变形;

4)生产设备压铸机使用老式设备,工艺参数没有实时控制,铸件工艺成型差,出现气孔、缩孔等缺陷,毛坯零件的成品合格率低,设备的故障停台也直接影响生产制造进度,因为缩孔、加工气孔等缺陷造成的平均废品率在10%左右,制造成本明显高于社会配套企业的成本。

2 压铸生产存在的问题分析

1)生产过程中,由于挡纱板产品零件壁厚2.8mm,局部厚度18 mm,壁厚不均匀形成的过渡圆处存在较大的热节,热平衡不均匀,常常出现气泡和缩孔缺陷;挡纱板刚性存在设计功能过剩,对于铸造工艺来说,厚大毛坯的热节不利于铸造的生产,而且材料的成本占零件毛坯的比重也较大,在保证挡纱板功能要求的前提下适当减少壁厚,改变产品结构尺寸,可以达到降低零件质量节约材料的目的;

2)由于压铸模具的材料选择不合理以及压铸工艺设计制造的缺憾,使得压铸模具老化较严重,抗热疲劳较差,常常出现龟裂、粘模等问题,寿命较低,在设计制造时可以考虑使用优质钢代替,提高抗疲劳强度,延长模具的使用寿命;

3)原有J1116压铸机设备老化,液压管路损耗较大,液压元器件和机械部件的磨损严重,精度下降,故障率较高,压铸的速度、压力、时间等参数的控制不容易调节,出现时高时低的现象,只有停台检修,设备的维修费用较高;

4)由于挡纱板零件的局部18 mm处厚度不均匀,底孔处常常出现缩孔缺陷造成加工攻丝乱牙,在流入下工序后报废,影响产品质量和加工制造品质,造成了挡纱板零件的报废;

5)模具设计中活动配合间隙设计不合理,浇注系统横浇口、内浇口尺寸设计不匹配,造成压铸的工艺性偏差,排气效果较差,铸件的流动性和成型不良。

3 产品设计和工艺的改进

针对该零件的产品生产、工艺设计存在的问题,进行了产品优化设计和工艺改进。通过优化设计零件结构,改进工艺工装的设计,采用先进优良的压铸机设备,保证该零件压铸件的压铸工艺性能,基本达到了预期的目的,降低了综合制造成本,提高了市场竞争力。

3.1压铸件结构改进

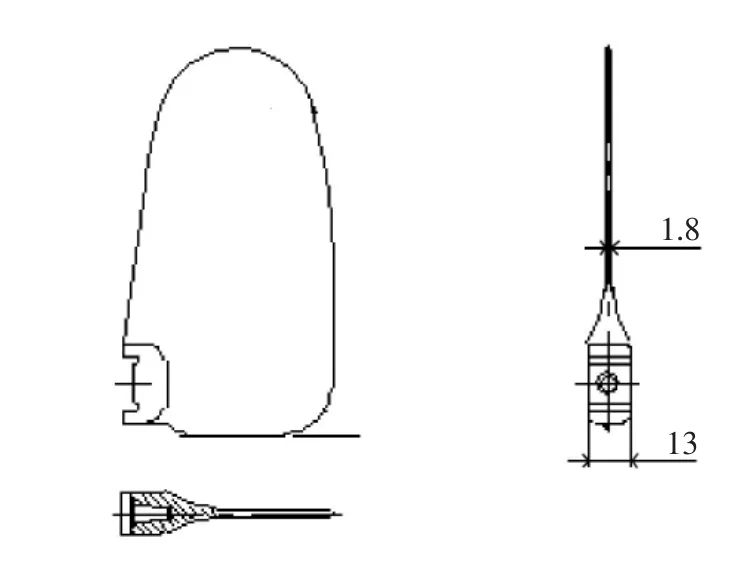

将原零件设计壁厚2.8 mm改为1.8 mm,局部厚度由原来的18 mm改为13 mm,毛坯压铸件的结构厚度更加均匀,同时减小了热节,使该零件的结构更加合理,生产工艺性更好。改进后产品如图2所示。

3.2生产工艺方面的改进

图2 改进后挡砂板

1)组织对压铸模工装重新设计改进的过程中,模具的型腔及滑块型芯部分全部采用新型优质模具钢材料,应用模具先进加工制造技术和热处理工艺,提高压铸模具及易损件型芯的抗热疲劳强度,节约工装制备和型芯制造成本;

2)加大技术改造投入,选用优良先进的压铸设备,减少设备停台故障率;同时对压铸的工艺参数进行调整优化,工艺技术参数实现在线实时控制;

3)选择优质脱模剂,使用前按照合理的比例进行稀释配制,编制优化工艺守则和工艺规程文件内容,严格工艺纪律的检查和考核,铸件的废品率明显减少,提高了产品合格率。

4 挡纱板压铸模具设计改进

挡纱板的压铸模结构如图3所示,由动模套板、动模镶块、动模模架和静模套板、静模镶块、静模座板等主要部分组成。静模座板固定在压铸机的定模安装板上,并与压铸机压室连接。动模模架安装在压铸机的动模移动板上,并且随着压铸机动模板的移动而与静模合拢或分开。

动模镶块和静模镶块是模具的主要成型部分零件,是决定铸件几何形状和尺寸精度的部位,形成铸件的外表面的称为型腔;形成铸件内表面的称为型芯。型腔部分的尺寸根据产品壁厚尺寸的变化进行了相应的更改,改变铸件尺寸后减小了铸造内应力的集中,同时使模具受热更加均匀。在确保模具寿命的前提下,模具模架部分增加了10 mm的厚度,动静模镶块的厚度适当地减小了5 mm,节约了主要热模钢材料的用量,模具整体厚度的增加提高了模具整体的刚度和抗变形能力。在浇注系统方面设计整体浇口套,保证压射冲头、熔杯、浇口套的同心度要求,使液态金属顺利进入模具型腔减小阻力;将模具的压室直径由50 mm改为60 mm,横浇道尺寸由20 mm×5 mm改为22 mm×6 mm,增加了截面积,内浇口尺寸由20mm×1mm改为20mm× 1.2 mm,顶部溢流槽尺寸由30 mm×6 mm增大至40 mm×8 mm,其余均布的溢流槽,尺寸由SR6增加为SR7,排气槽尺寸由0.12mm增加到0.15mm,确保能够提供稳定足够的金属流,提高充型时金属液的流动性,实现开放式的浇注系统模式,满足挡纱板充型速度的要求,及时排除在填充过程中流动金属前沿的冷金属,稳步排除浇道、型腔及溢流槽内的混合气体,以便于填充,消除转移铸件的涡流、冷隔缺陷,减少气孔、缩孔缺陷,改善模具温度分布状态;同时在溢流槽处设计布置一些推杆,将滑块的活动部分配合间隙合理控制选用H8/e7,不仅有利于顶出铸件,而且适当地增加了铸件留在动模内的包紧力,防止铸件变形,而且有利于迅速及时地排除型腔内的气体,获得轮廓清晰和致密度高的铸件。

图3 压铸模结构

挡纱板压铸模具成型零件镶块的结构形式采用镶拼式,动模静模镶块和型芯全部用优质电渣重熔热模钢代替普通热模钢,镶块的加工制造采用先进的制造技术和热处理工艺,主型的性能和质量得到了提升;模具的镶块便于平时的维修维护,镶块的设计要考虑坯料比较容易锻造与装配。

5 改进效果

通过对挡纱板产品结构的优化,压铸工艺改进,压铸模具结构改进和参数优化设计,经过工艺验证后投入大批量生产制造,挡纱板零件完全满足细纱机产品功能和用户需要,综合制造成本大幅降低。

1)改进后的挡纱板零件单重0.055 kg,每件节约材料费用0.18元。一年累计生产4 000台,每台1 080件,直接材料节约成本价值77.76万元/年;

2)压铸模具寿命提高到80万次,年节约重新制备工装直接费用5万余元,降低了模具的制造费用;

3)综合平均废品率降低至5%,成品合格率显著提高,一年间接降本增效15万余元;

4)每套挡纱板部件价格从2.04元降低到1.8元,提高了公司细纱机的市场竞争力,公司单台成本节约259元。

Die-casting Process Improvement of Separator Parts

WU Zhi-gang,LIU Jin-fan,

(School of Information,Shanxi Agricultural University,Taigu Shanxi 030801,China)

The author analyzes the problems existing in the die-casting process of textile machinery separator,and proposes the corresponding improvement measures.Through the optimization of product structure of separator,the die-casting process improvement and die-casting die structure improvement and parameters optimization design,the separator product met the needs of the spinning frame product features and user needs.The casting scrap rate was reduced and the die life improved,which made the the integrated manufacturing cost greatly be reduced.

separator,process design improvement,die-casting

TG249.2

A

1674-6694(2016)04-0016-03

10.16666/j.cnki.issn1004-6178.2016.04.006

2016-04-20

武志刚(1973-),男,工学学士,高级工程师。