轻金属及其合金表面纳米化后的摩擦磨损行为

汤世云,马子罡,吕志宇,高 晗,郭嘉雯

(中国石油大学(华东)机电工程学院,山东青岛 266580)

轻金属及其合金表面纳米化后的摩擦磨损行为

汤世云,马子罡,吕志宇,高晗,郭嘉雯

(中国石油大学(华东)机电工程学院,山东青岛 266580)

轻金属因其硬度较低、耐磨性较差,应用受到限制。表面自纳米化技术可在轻金属表面制备出理想的无污染致密纳米层来提高其耐磨性,同时避免了喷涂等方法中耐磨层与基体结合力差的缺陷。本文结合近五年国内外学者的研究,概括了表面纳米化技术的原理和技术方法,综述了表面纳米化对轻金属摩擦磨损性能的影响,并结合研究成果对本领域的发展现状进行了展望。

表面纳米化,轻金属,摩擦磨损

轻金属由于其优异的综合性能而被广泛应用于航天航空等领域,但是由于其硬度低,摩擦磨损性能较差,应用受到一定的限制。金属的摩擦磨损性能与表面密切相关,通过表面纳米化技术可以在材料表面制备出一定厚度的纳米结构表层,使粗晶组织细化至纳米量级,以此来提高轻金属的表面硬度,进而改善其摩擦磨损性能,延长使用寿命。

此前卢柯等人提出了结构材料表面自纳米化技术[1],该技术是利用机械处理在金属材料表面层获得纳米晶粒,而纳米晶粒的化学成分保持不变,材料尺寸变化甚微,同时纳米晶粒层和基体金属间没有明显的结合面,结合紧密,不易脱落,具有非常优异的性能。最近几年,通过表面自纳米化技术已经在多种金属材料表面获得了纳米晶体结构,制备出的纳米材料在相关领域的应用研究已取得重大进展。 本文结合最近五年应用表面纳米化技术提高轻金属耐磨性取得的研究成果,综述了表面纳米化对轻金属材料耐磨性的影响。

1 表面纳米化方法与原理

在金属材料表面获得纳米化结构表层的主要途径主要有三种:表面涂层或沉积、表面自身纳米化及化学处理与表面自身纳米化相结合的混合纳米化[1]。其中表面自身纳米化材料,其优点是晶粒尺寸沿厚度方向逐渐增大,因此纳米结构表层与基体之间没有明显的界面,不存在界面污染和空洞缺陷;处理前后材料的外形尺寸基本不变。尤其是在自纳米化过程中形成的纳米阶梯结构,有效避免了结构特征尺寸突变引起的性能突变,可以使具有不同特征尺寸的结构相互协调,同时表现出各特征尺寸所对应的多种作用机制,使材料的整体性能和使役行为得到优化和提高。因此本文中我们主要详细介绍表面自纳米化技术。

表面自身纳米化制备出的纳米材料无界面污染,无显著外观变形,不用担心界面问题。近几年主要使用的工艺有:表面机械研磨处理(sMAT)、高压扭转(HPT)、等通道转角挤压(ECAP)、超声喷丸(USSP)、高能喷丸(HESP)等。

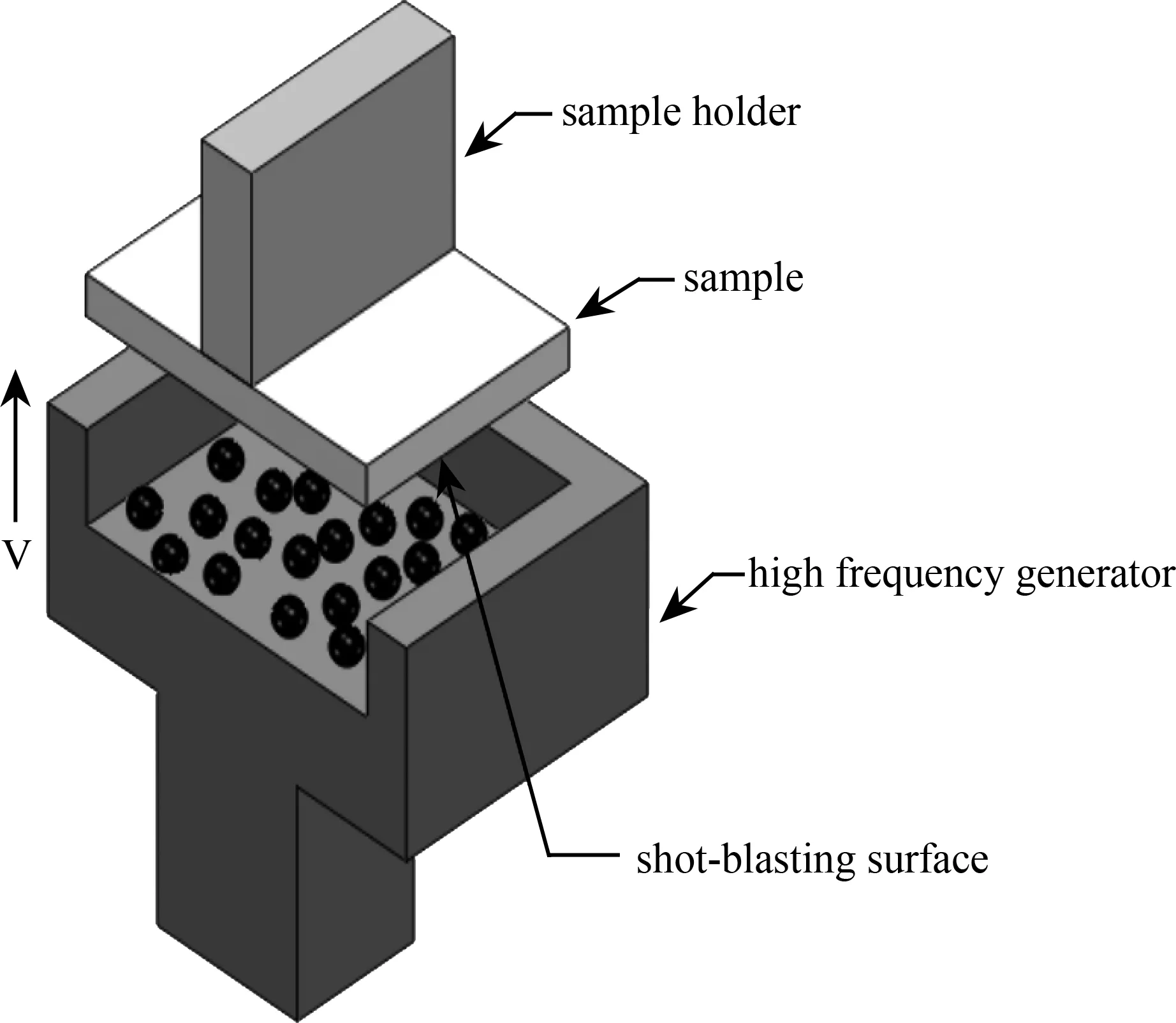

当前表面自身纳米化研究主要采用的是振动喷丸方法。基本工作原理如图1所示。

图1 振动喷丸示意图

在一个U形容器中放置大量的球形弹丸,容器的上部固定样品,下部与振动发生装置相连,工作时弹丸在容器内部作高速振动运动,并以随机的方向与样品发生碰撞。对单次碰撞来说,材料表面晶粒某些达到临界分切应力的滑移系可以开动、 产生位错,如果弹丸的后序碰撞方向发生变化,就会促使晶粒其它的滑移系开动。多滑移系的开动有助于位错的增殖、运动并加快纳米化的进程,材料表面的粗晶组织通过不同方向产生的强烈性形而逐渐细化至纳米量级。目前,较普遍的观点认为喷丸表面纳米化的微观基本过程,与机械激活产生纳米晶粒的机理相类似,如图2所示,包括:

(1)材料表面通过局部强烈塑性变形而产生大量的缺陷,如位错、孪晶、层错 和剪切带等。

(2)随着喷丸时间的延长,位错密度不断增加,当其增至一定程度时,会发生湮没重组,形成具有亚微米或纳米尺度的亚晶。另外,随着温度的升高,表面具有高形变能的组织也会发生再结晶,形成纳米晶。此过程不断发展,最终形成晶体学取向呈随机分布的纳米晶组织。

图2 弹丸碰撞在材料表面晶粒内部引起的多向重复塑性变形

2 不同层错能金属实现表面纳米化的机理

在整个晶粒细化的过程中,层错能和晶体的结构类型对其形成方式有很大的影响。

(1)对于高层错能金属,以纯铝为例。其塑性变形方式为位错运动,在外加载荷的作用下晶粒细化的过程包括:在粗晶内部形成高密度的位错墙和位错缠结;通过不断地吸收位错,位错墙和位错缠结逐渐演变成小角度亚晶界;小角度亚晶界继续吸收位错而转变成大角度亚晶界;亚晶内部重复上述过程,使晶粒尺寸不断减小、取向差不断增大,最终形成等轴状、取向呈随机分布的纳米晶组织。

(2)中等层错能立方系金属,以纯铜为例。纯铜的变形方式主要是位错运动,随着应变量的增加依次形成了由较厚位错墙分割的等轴状位错胞、晶粒尺寸逐渐减小而取向差逐渐增大的亚微晶和取向呈随机分布的纳米晶。机械孪生只发生在表面附近应变量较大的、晶体学取向不适合位错运动的晶粒中,其作用主要是调整晶粒取向,使晶粒碎化易于以位错运动方式进行。

(3)较低层错能立方系金属,以316L不锈钢为例。奥氏体粗晶内部通过位错湮灭和重组形成位错胞;应变量和应变速率的增加诱发机械孪生,形成片层状孪晶;孪晶内部通过位错的运动使显微组织逐渐由片层状向等轴状转变,同时晶粒尺寸逐渐减小、取向差逐渐增大;最终形成等轴状、取向呈随机分布的纳米晶组织。

(4)低层错能立方系金属,以304不锈钢为例。位错在{111}面上滑移、并相互交割形成网格结构;单系孪晶形成并逐渐过渡到多系孪晶;多系孪晶相互交割使晶粒尺寸不断减小,并在孪晶交叉处形成马氏体相;孪晶系增多与孪晶重行。复交割强度加大使得碎化晶粒的尺寸进一步减小;最终在大应变量、高应变速率和多方向重复载荷的作用下,形成等轴状、取向呈随机分布的马氏体相纳米晶组织。

纳米化的过程不但和层错能有关,还和晶体结构有关。对于立方系金属,高层错能材料的塑性变形一般通过位错运动;而具有低层错能的材料则为机械孪生;对于层错能介于二者之间的材料,位错滑移和机械孪生两种方式均可发生。

对于结构对称性较低(如六方系)的金属,由于滑移面较少,即使在层错能较高的材料中也存在着机械孪生。以钛为例,钛属于高层错能金属,但其晶体结构为密排六方,滑移系较少。因此不同于同是高层错能的纯铝、纯铁等。钛主要以孪生进行晶粒细化。应变量较小时孪生相对较少,但是尺寸较大,部分孪晶贯穿整个晶粒,集结成板条束状或相互交叉成栅栏结构;应变量较大时,孪晶数量明显增多,出现孪晶的晶粒数量也增多,同时孪晶尺寸变小并出现碎化现象;随应变量进一步增加,孪晶数量增大,尺寸变小,出现了交叉堆挤状的孪晶团,晶粒被碎化。这一过程依靠不断萌生新的孪晶来实现。同时孪晶中存在大量位错,且孪晶晶界处聚集着高密度位错,当应变量达到一定程度时,即位错密度达到一定值时,这些位错将重新分布,逐渐调整到能量较低的稳定状态,位错胞也将转变成具有小角度晶界的多边形亚晶!应变量进一步增加,在多方向载荷重复作用下,亚晶不断地吸收位错,取向差逐渐增加形成大角度晶界,在接近表面处生成等轴纳米晶。最终,在表面形成了一个亚稳态的纳米晶粒层。

3 表面纳米化影响摩擦磨损的因素

表面纳米化改变了材料表面的组织和结构,从而改变材料表面的摩擦磨损行为。表面纳米化从多个方面影响材料的摩擦磨损行为:

(1)纳米层的晶粒比较细小,通过细晶强化和位错强化的机理提高了轻金属的强度和硬度。

(2)因为表面纳米晶组织能有效抑制裂纹的萌生,而心部的粗晶组织又可以阻止裂纹的扩展,因此在相同载荷下,表面纳米化样品较未处理样品更难于发生疲劳磨损。

(3)在油润滑条件下,一方面表面纳米晶层表面存在大量的凹坑,其具有良好的储油作用,当摩擦副相对运动时,摩擦表面温度升高,润滑油受热发生膨胀从凹坑中溢出,润滑膜厚度增加,起到良好的润滑作用;另一方面表面纳米晶层具有较高的表面活性,容易吸附油膜。

(4)表面纳米化晶层的残余压应力抵消了摩擦力所引起的一部分拉应力,阻碍了疲劳裂纹在表层形核。

(5)纳米材料具有比表面积大、高扩散性、易烧结性、熔点低等特性,其减磨抗磨作用将不同于传统载荷添加剂的作用方式,能在物体表面形成永久性的固态膜,具有极好的润滑作用。不仅能减少摩擦,而且还可以对摩擦表面进行一定程度的填补和修复,起到抗磨的作用。

但不能简单地认为表面纳米化后材料的耐磨性一定会提高,材料的摩擦磨损行为主要取决于纳米结构表层的厚度和表面粗糙度,也与载荷有关[1]。

4 轻金属表面纳米化后的摩擦磨损行为

近年来中外学者对轻金属及其合金采用不同方法实现了表面纳米化,并对其表面纳米化前后的摩擦磨损行为进行了研究。

图3 磨损质量损失随磨损时间的变化[2]

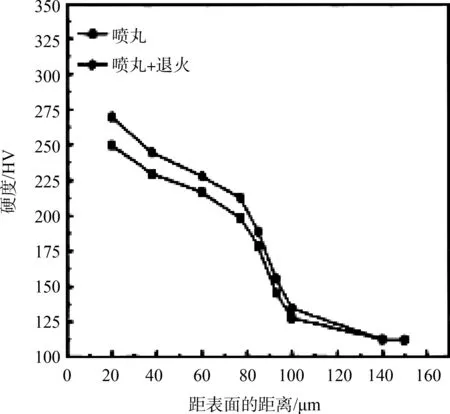

图4 退火前后硬度随厚度方向的变化[2]

杨祥伟[2]等人采用增压喷丸方式在7050铝合金表面制备了亚微米晶层,观察并分析了亚微米晶层的组织结构,测试了喷丸前后的硬度,研究了亚微米化前后以及亚微米化后经退火处理3种状态下7050铝合金表面的滑动磨损特性,结果表明:由于增压喷丸使7050铝合金表面发生了严重的塑性变形而形成了一层厚度为30μm~40μm的亚微米晶层,硬度比未喷 丸材料提高了2倍,喷丸后材料的磨损失重量明显减少,约为未喷丸处理试样的一半,特别是喷丸后经过退火的材料磨损量更小,表现出良好的耐磨性能。图3是磨损质量损失随磨损时间的变化图;图4是退火前后硬度随厚度方向的变化图。

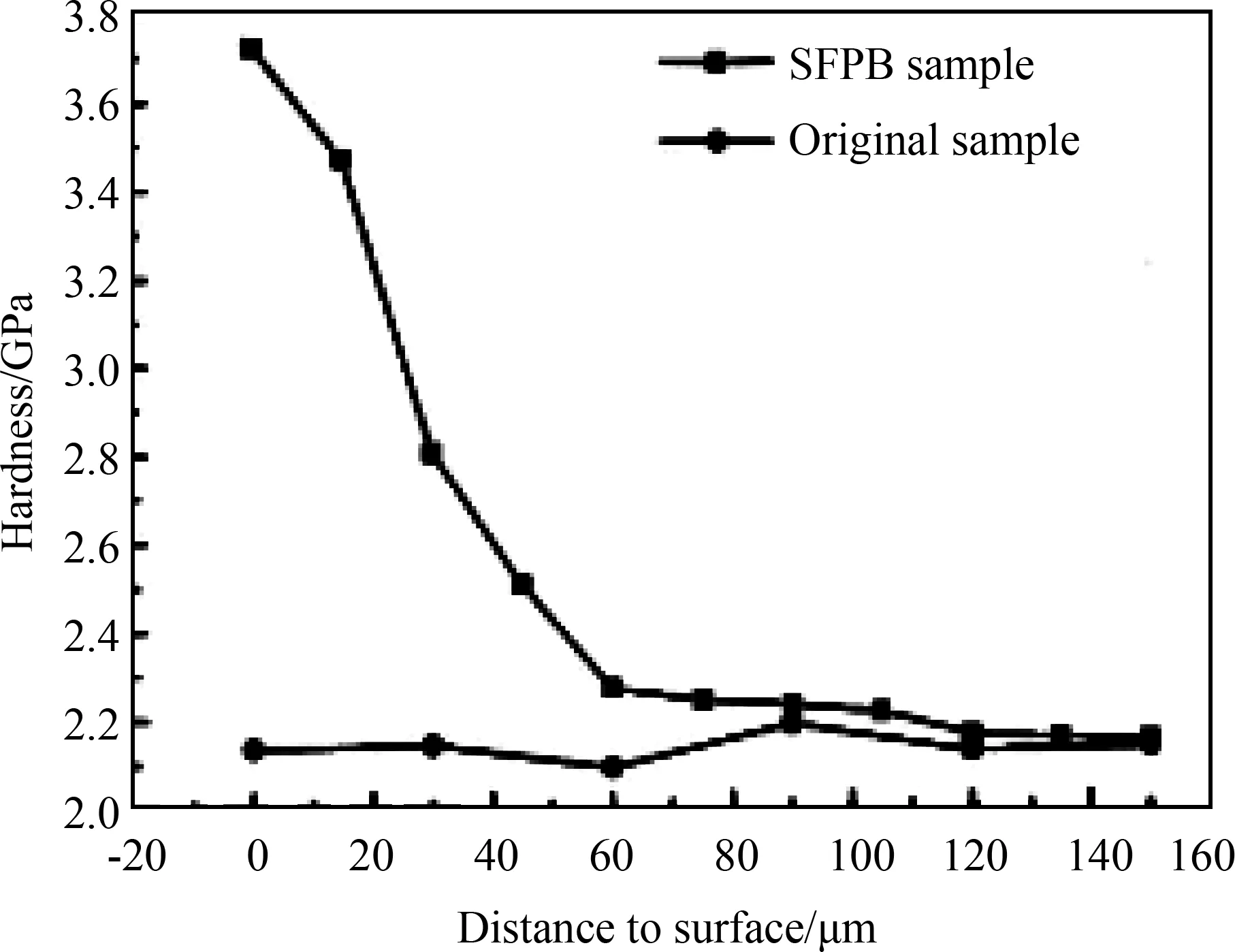

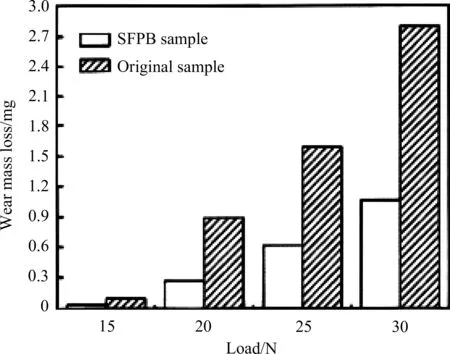

马世宁[3]等人采用高速颗粒轰击技术在7A52铝合金表面制得一定厚度纳米结构表层,利用扫描电子显微镜和透射电子显微镜观察了表面纳米晶层的微观结构特征,利用多功能纳米压痕仪和往复式摩擦磨损试验机测试了样品表面纳米化前后的硬度和耐磨性能。结果表明:7A52铝合金经高速颗粒轰击处理后样品表层形成了厚度约90μm塑性变形层,最表层晶粒尺寸约为8nm~20nm;表面纳米晶层的显微硬度约为原始样品的 1.76倍;在油润滑的低载荷和中等载荷条件下,表面纳米化抛光样品的磨损量为原始样品的1/2~1/3;表面纳米化样品的磨损机制为磨粒磨损和黏着磨损,而原始祥品的磨损机制为黏着磨损和疲劳磨损,表明其具有优异的耐磨性能。如图5所示是7A52铝合金表面纳米化前后样品的显微硬度图;图6是7A52铝合金表面纳米化前后在不同载荷下的质量磨损量损失。

图5 7A52 铝合金表面纳米化前后样品的显微硬度图[3]

图6 7A52铝合金表面纳米化前后在不同载荷下质量磨损量损失[3]

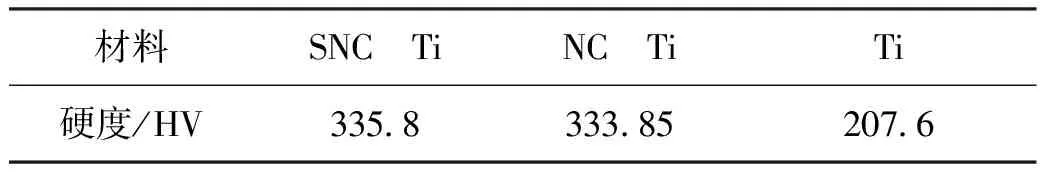

郝欣妮[4]等人采用高能喷丸设备对金属钛进行表面纳米化,研究了表面纳米化钛的组织结构、纳米压痕行为和摩擦磨损性能。结果表明,高能喷丸后明显细化了 Ti 表层的 XRD 衍射区尺寸、增加了晶格应变,位错密度高达5. 4048×10-14m-2,位错对屈服强度的贡献值高达226. 65MPa;表面硬度明显提高约61. 7%;摩擦磨损性能与纳米钛相近。表1是钛表面纳米化后表面硬度的变化;如图7所示是金属钛表面纳米化前后的具有代表性的磨痕表面SEM形貌。

表1 显微硬度[4]

图7 摩擦磨损表面SEM形貌[4]

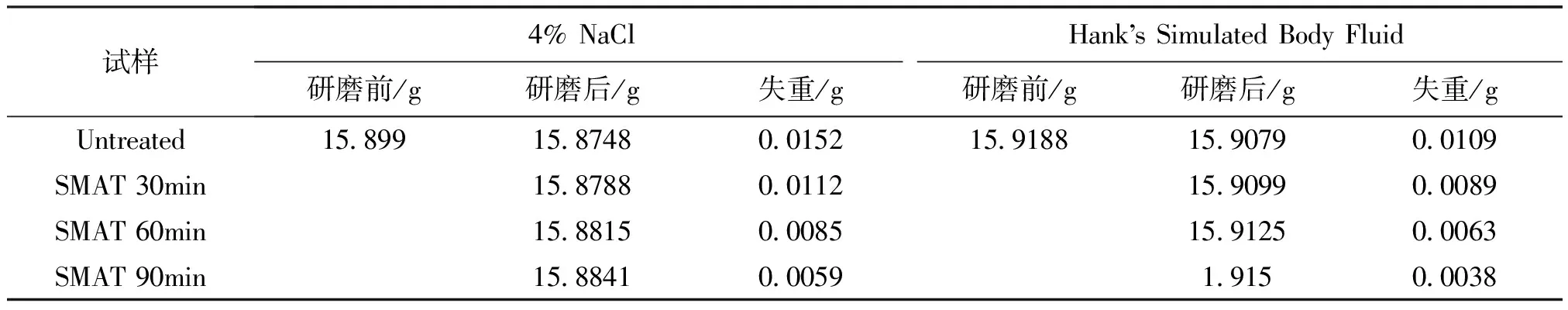

田龙[5]等人对Til3Nb3Zr合金进行不同时问机械研磨处理,未处理试样的表面硬度为268HV;机械研磨处理30min、60min和90min试样的表面硬度最高分别达到288HV、312HV和349HV,表明机械研磨处理提高了试样表层的硬度,为材料耐磨性的提高提供了条件。

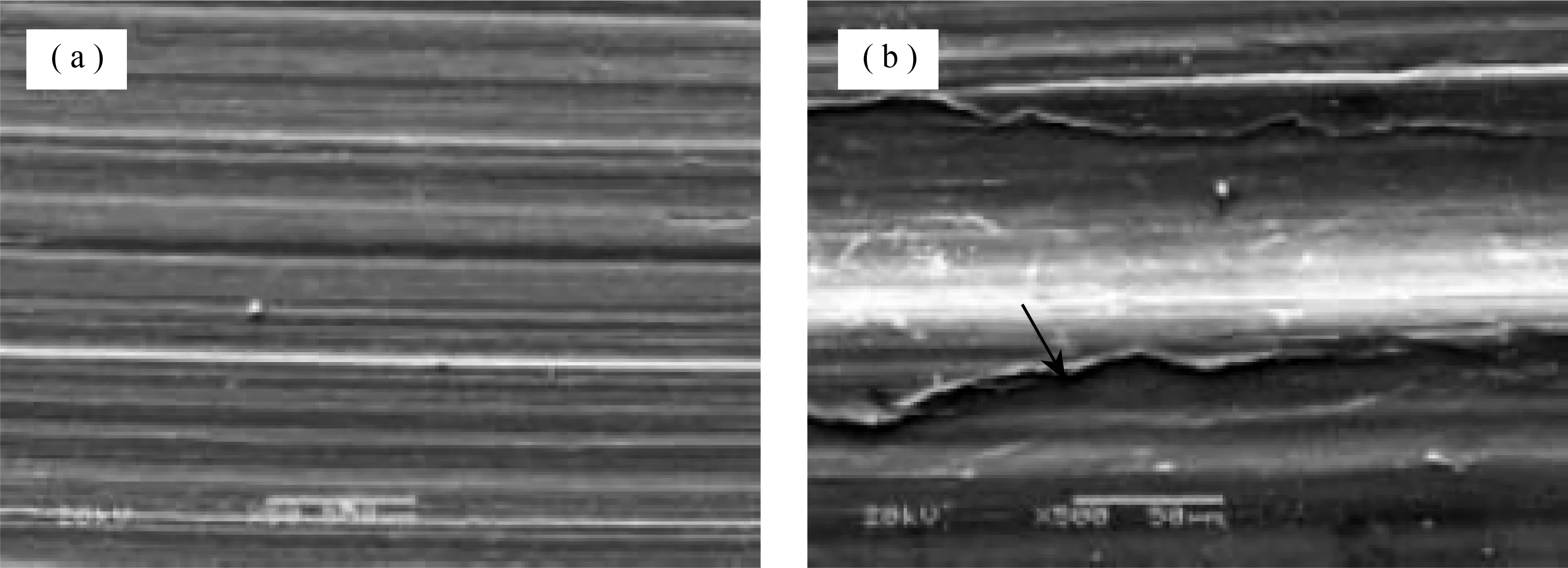

表2对比了未处理试样与机械研磨试样的质量磨损失重,表明研磨试样的质量磨损失重随着研磨时间的增加而减小;图8中(a)、(b)、(c)分别是未处理、机械研磨60min和90min试样的磨痕表面SEM照片,实验结果表明未处理试样磨痕表面表现出典型的接触疲劳磨损;研磨时间60min下的试样的磨痕表面表现出粘着磨损;研磨时问90min下试样磨痕的磨损机制以磨粒磨损和轻微的粘着磨损为主,这是研磨处理细化表层晶粒和残余压应力共同作用的结果。

表2 机械研磨处理前后磨损失重对比[5]

图8 摩擦表面的SEM照片(500×)[5](a)未处理试样;(b)60min机械研磨试样;(c)90min机械研磨试样

徐开东[6]等人对镁合金纳米化处理前后磨损形貌的观察与分析可知,磨损形式主要是粘着磨损和磨粒磨损。在磨损初期,由于镁合金相对较软,轻微磨损形成的磨削粘附在较硬的巧磨面上,随着正压力的加大,磨损显著加剧,粘附在硬金属面上的粘着物对软金属产生轻微犁削高速磨损条件下订,随着时间的持续,温度快速升高,磨削发生氧化,形成硬质磨削颗粒,在后续的摩擦磨损过程中就会发生严重的磨粒磨损。由于未经纳米化处理的镁合金表面相对较软,在对磨面的“刮擦”作用下,磨削较多,且带状剥落在后续的氧化塑变中不断的被碾压和断裂,形成大量且形状为块体的硬质颗粒,从而导致了最终的磨损形貌为宽而深的近似平行的犁沟。纳米化处理后,虽然仍然存在氧化的硬质颗粒,但较为细小均匀,因此磨损表面相对较为平整。综合摩擦系数、磨损失重以及磨损形貌特征,镁合金经表面自身纳米化处理后耐磨性能得到显著改善。如图9、图10所示分别是镁合金表面纳米化前后的摩擦磨损形貌图。

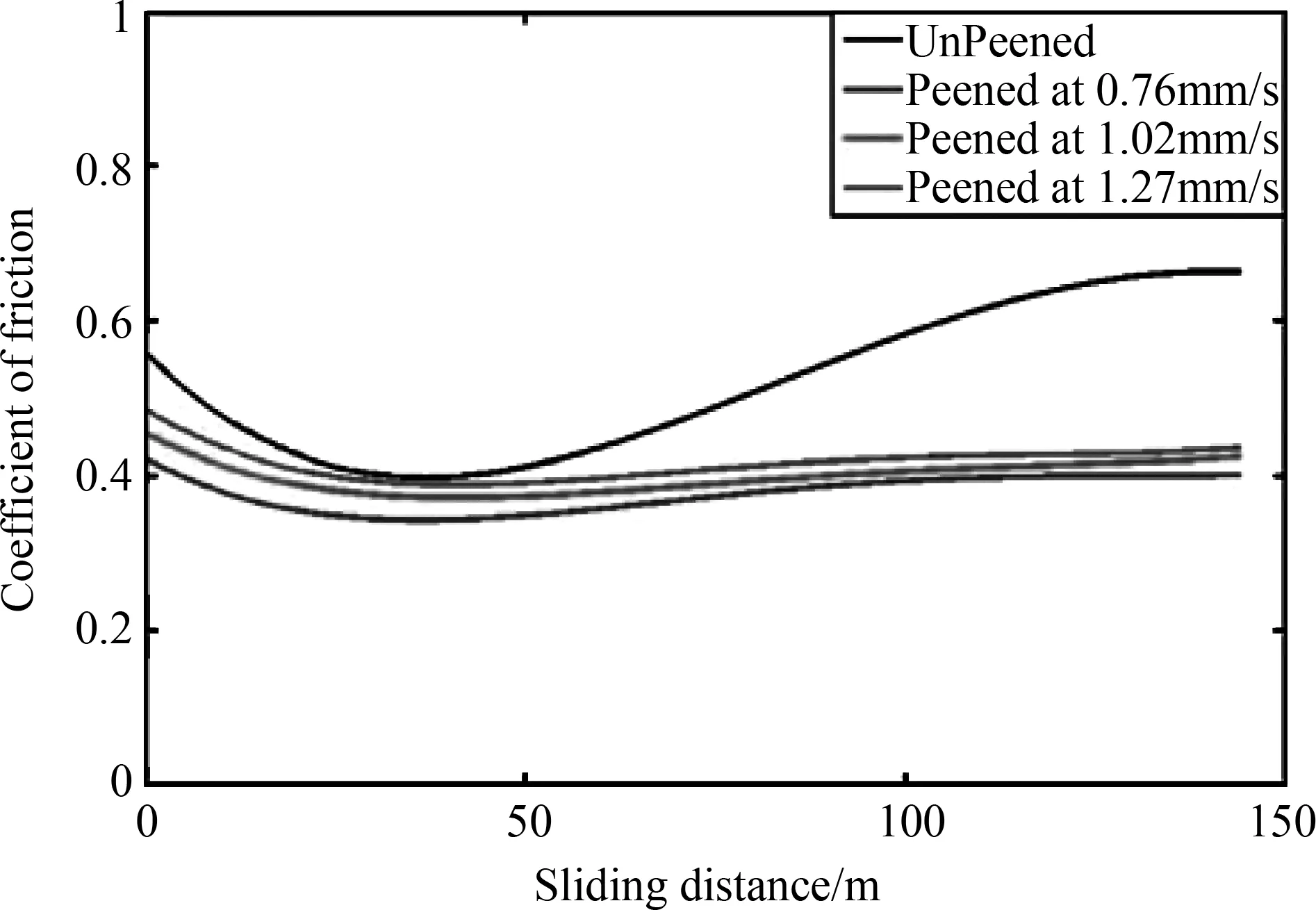

N.Arun Prakasha[7]等人经过喷丸技术处理的铝合金纳米晶体表面的摩擦行为进行了研究,使用往复式磨损试验设施的干摩擦条件下的摩擦学性能进行了评价。结果显示处理过的样品比未处理的样品的表面摩擦系数降低,并提高铝合金的耐磨损性,发现喷丸过程中细晶粒结构和压缩残余应力的存在形成有助于改进铝合金的摩擦和磨损特性。喷丸条件影响表面纳米层的性质(即晶粒尺寸、硬度和残余压应力),并影响摩擦性能。高强度的表面纳米层延迟裂纹萌生和延迟了裂纹扩展并有助于耐磨性的提高。如图11所示是在正常负载30N下未喷丸与喷丸样品的摩擦磨损系数变化。

图9 原始镁合金样品的摩擦磨损形貌[6](a)纳米化处理后摩擦磨损形貌;(b)局部放大形貌

图10 镁合金表面纳米化处理后的摩擦磨损形貌[6](a)原始样品摩擦磨损形貌;(b) 局部放大形貌

图11 在正常负载30N下未喷丸与喷丸样品的摩擦磨损系数变化[7]

5 结语与展望

目前对轻金属表面纳米化的研究还比较欠缺,该技术在轻金属领域有针对性的规模化应用,还需要很多方面的深入研究,如表面纳米化工艺参数控制、表面纳米化对表面性能和整体性能的系统化影响因素、影响摩擦磨损行为的微观机理、纳米-微米各级组织与性能的关系等。

轻金属在现代工业产品中有非常广泛的应用前景,通过表面纳米化技术能有效减少表面磨损,提高零部件服役过程中的摩擦学性能,显著延长材料及零部件的使用寿命,大大增加高端机械体系的可靠性,将对现代工业产品甚至军品的高性能化可持续发展产生重要的实用意义。

[1] 赵严,郭鸿镇,宁永权,等.表面纳米化对金属材料耐磨性的影响[J].材料导报,2012(5):119-123.

[2] 杨祥伟,揭晓华,曾旭钊,等. 7050铝合金表面亚微米晶层摩擦磨损性能[J].中国表面工程,2011,24(3):38-42.

[3] 马世宁,王翔,王晓明.表面纳米化7A52铝合金在油润滑条件下的耐磨性能[J].中国表面工程,2012,25(1):28-32.

[4] 郝欣妮,许晓静,宗亮.高能喷丸表面纳米化钛的研究[J].扬州职业大学学报,2014,18(4):26-30.

[5] 田龙,马铭,何强. Ti13Nb13Zr合金机械研磨处理摩擦磨损性能研究[J].科学技术与工程,2014,14(8):141-144.

[6] 徐开东.镁合金高能撞击表面纳米化与激光合金化研究[D].华中科技大学,2010.

[7] Prakash N A,Gnanamoorthy R,Kamaraj M. Friction and wear behavior of surface nanocrystallized aluminium alloy under dry sliding condition[J]. Materials Science & Engineering B,2010,168(1-3):176-181.

Friction and Wear Behaveior of Light Metal and Its Alloyys after Nanocrystallization

TANG Shi-yun,MA Zi-gang,LV Zhi-yu,GAO Han,GUO Jia-wen

(School of Mechanical and Engineering,China University of Petroleum(huadong),qingdao 266580,Shandong,China)

Because of its low strength and poor wear resistance,the application of light metal is limited.Surface self nanocrystallization technology can make ideal nano layer which is no pollution to improve its wear resistance,while avoiding the defects that the wear-resistant layer and the combined force of substrate is poor such as spraying. This paper studies scholars of the past five years,summed up the principles and techniques of the surface of nano,summarized the impacts of the surface of nano on the friction and wear properties of the light metal,and prospected to the field of development status according to the research achievements.

surface nanocrystallization,light metals,friction and wear

TG 115.5+8