AlN/ZnO@MgO/HPA/PA66复合材料的性能研究*

刘红梅,刘 林,陈旭东

(1 广东顾纳凯塑料科技有限公司,广东广州 511462;2 中山大学化学与化学工程学院,广东广州 510275)

AlN/ZnO@MgO/HPA/PA66复合材料的性能研究*

刘红梅1,刘林1,陈旭东2

(1 广东顾纳凯塑料科技有限公司,广东广州 511462;2 中山大学化学与化学工程学院,广东广州 510275)

采用双螺杆挤出工艺制备了氮化铝(AlN)/ZnO@MgO核壳结构的复合粉体/超支化尼龙(HPA)/尼龙66(PA66)复合材料。对所制备的复合材料,采用拉伸、冲击、弯曲、导热系数测量、扫描电镜等测试方法研究了 PSA 纤维对复合材料的力学性能、导热性能、结构与微观形貌等的影响。结果表明,AlN/ZnO@MgO粉体填料的添加可以提升复合材料的力学性能以及介电常数。适量的AlN/ZnO@MgO可以较好地分散在PA66基体中,与 PA66基体的界面结合较好,同时存在物理与化学结合。

复合材料,导热塑料,界面结合

导热塑料是指具有较高导热系数的树脂材料或树脂复合材料。它是一种非常重要的工程材料,它在换热、照明、采暖、电子信息工程等领域有着广泛的应用。导热塑料能加快散热原件的传热效率,从而提高产品的使用价值和使用寿命。传统的金属导热材料耐腐蚀性差,不易于成型加工,不能完全满足人们对导热材料的要求,在一些高功率或易被腐蚀的工作环境中,导热塑料具有金属材料不可比拟的工作寿命,故而需要开发新型的导热功能材料。经研究发现,采用高热导率的导热填料填充聚合物基体并制备复合材料,可以有效提高高分子材料的热导率,这成为制备高导热聚合物复合材料的主要研究方向。导热复合材料在生产和制造的应用越来越多,其出色的加工性能、电绝缘性能以及改性后能够与常规金属材料媲美的力学性能,成为了导热材料的首要选择。但是树脂材料本身的导热性并不理想,属于传热的不良导体,低于无机半导体和金属两到三个数量级,极大地限制了高聚物的热扩散能力。综合各方面考虑,赋予高分子材料一定的导热能力,同时增强它的综合性能,从而拓宽其使用的范围,发挥更多的优势,则需要在其中添加高导热填料来改善材料的导热系数,所以通过改性共混改善高分子材料的热导率吸引了广泛的注意,如何大幅度提高高分子材料的导热性能成为关键。

常用导热绝缘无机填料[1]有氮化铝(AlN)、氮化硼(BN)、氧化铝(A12O3)、氮化硅(Si3N4)、氧化镁(MgO)、碳化硅(SiC)、氧化硅(SiO2)等,填料的种类、形态、颗粒大小及分布、表面性能、复合方式等因素都对复合塑料热导性能有重要影响。

氧化物[2]具有优越的电绝缘性,且价格低廉,应用广泛。氮化物热导率高、耐高温、电绝缘性好及较好的介电性能,广泛应用于电子陶瓷基板及其它导热封装材料,氮化铝(AlN)、氮化硼(BN)因热导率高在导热塑料中应用最为广泛。氮化物陶瓷粉末[3]改性塑料可提高塑料的热导率,电性能下降不大,许多性能还可以同步改善。填料的形态对材料性能有很大影响[4],AlN粉末、晶须、纤维对材料热导率影响不同,其中晶须提高材料热导率最为有效,粉末最差。此外,对材料介电性能也有类似的影响。填料粒径大小对体系热导率也有影响[5],混杂氮化铝粒子填充效果优于单一粒子,这是由于大小粒子混杂填充可使不同粒径粒子间形成密集堆积,相互接触几率增大,可实现较高的热导率,充分发挥不同粒径的性能互补。填料的表面处理对于减少填料-基体界面声子散射,降低界面间热阻、提高热导率有一定影响;导热填料的形状影响导热网络的形成[6],从而影响材料的导热性。当只有单一填料时,提高填料的长径比可以促进填料之间的相互接触,有利于形成连续的导热网络。此外,按一定比例同时添加长径比大的和长径比小的导热填料比单一填料更能提高复合材料的导热系数[7];向大粒径填料中复配少量小粒径同种或异种填料也可以较好地提高复合材料的导热系数[8]。

提高复合材料的热导率主要从三方面着手聚合物、填料和界面结合问题。笔者通过溶胶-凝胶法制备包覆的复合粉体,改善基体填料的界面结合,增加其润湿性,从而提高复合材料的热导率。

1 实验部分

1.1原料

二水合醋酸锌,分析纯,上海恒远生物科技有限公司;乙二酸,分析纯,吴江市华恒精细化工有限公司;聚乙烯吡咯烷酮(PVP),Gobekie公司;MgCl2·6H2O,分析纯,山东鲁秋盐化有限公司;Na2CO3,分析纯,广州市亿丹贸易有限公司。超支化尼龙(HPA):XC040,导热系数为0.235W/(m·K),聚己二酰己二胺(PA66):N6200N,导热系数为0.247W/(m·K),江门市道生工程塑料有限公司;AlN(平均粒径为5μm,球形超细白色粉末),热导率260W/(m·K),河南泛锐研究院有限公司。

1.2溶胶-凝胶法制备ZnO@MgO核壳结构的复合粉体[9-10]

按照1∶5的质量比,将PVP加入到1.5mol/L的MgCl2溶液中,超声波混合均匀后,置于90℃恒温水浴中,快速搅拌;按照MgCl2∶Na2CO3=1∶1的摩尔比,将1.5 mol/L的Na2CO3溶液以20~30滴/min的速度滴加入上面的溶液中,反应30min;将全部的反应混合液迅速转移至置于真空干燥箱的水热反应釜中,90℃反应12h;经抽滤,用去离子水洗涤3~5次后,再用无水乙醇洗涤3~5次,110℃恒温干燥10h;将干燥后的产物再流动氩气气氛下700℃煅烧4h,即得到白色纳米氧化镁粉末,粒径为40nm~50nm。

按照摩尔比为二水合醋酸锌∶乙二酸=1∶1.2,分别加热溶于无水乙醇,将n-MgO和PVP用少量的乙醇超声加至二水合醋酸锌的乙醇溶液中,并缓慢滴加入乙二酸的乙醇溶液中,在水浴加热的条件下高速搅拌至湿凝胶形成,反应4h,经离心沉化,用去离子水洗涤3~5次后,再用无水乙醇洗涤3~5次,110℃恒温干燥8h,干燥得到前驱物即水合草酸锌包覆颗粒。在600℃下,将前驱物缎烧3h,得到ZnO@MgO核壳结构的复合粉体,粒径为300nm~500nm。

1.3导热填料的表面改性

将ZnO@MgO核壳结构的复合粉体干燥后,称取一定量的ZnO@MgO复合粉体,按照1%质量分数的复合粉体称取KH-570,再与无水乙醇一起加入到烧杯中,调节pH值为4,搅拌超声混匀后,加热搅拌至溶剂全部蒸发,置于真空干燥箱烘干、研磨,得到KH-570表面处理后的ZnO@MgO纳米复合粉体。

将乙醇与2%质量分数的KH-570按照质量比1∶1混合,超声30min~60min,将得到的混合溶液均匀地喷洒在AlN与表面处理后的ZnO@MgO纳米复合粉体表面,使用高速混合机搅拌混合40min,得到的AlN/ZnO@MgO复合粉体放入烘箱中80℃干燥24h备用。

1.4复合材料的制备

基体树脂(HPA∶PA66=2∶3)质量分数30%~80%、填料(AlN/ZnO@MgO)质量分数20%~70%,另外以总量计,还含有增韧剂(SEBS-g-MAH)为4%、抗氧剂(1010)0.3%、润滑剂(高光润滑分散剂TAF)1%、流动助剂(ATPE/DETDA) 0.8%。

将上面处理后的填料和HPA/PA66与各种助剂混合均匀,放入双螺杆挤出机中熔融挤出造粒,双螺杆挤出温度从进料段到机头设定依次为:200℃、230℃、240℃、255℃、260℃、245℃;螺杆转速为110r/min~120r/min,牵引切割速度300r/min~450r/min;经造粒后得到导热复合材料粒料。得到的粒料放入烘箱中在110℃下干燥12h。干燥后的粒料可分成两部分:一部分可直接用于熔融指数仪中测试其加工流动性;另一部分则放入注塑机中注射成型,注射温度设定从进料段到机头依次为:260℃、275℃、265℃,射出压力是35psi~100psi,模具温度为80℃,冷却时间30s。通过注塑能够制出拉伸、弯曲以及带缺口的冲击试样。

通过R-3202型热压机把烘干后的粒料进行热压成型,热压温度为275℃。取样10g左右,置于垫有聚酰亚胺(PI)薄膜热压模具中,加热熔融后,施加一定压力,热压5min后放气,在加压5min。冷却后制得2mm厚的正方形平板。按ASTM C1113进行测试,在西安夏溪电子科技有限公司TC3020导热系数仪上测量导热系数。

2 结果与讨论

2.1填料填充量对复合材料导热性能的影响

AlN 具有六方晶系,为白色或灰白色晶体,热导率约为200W/(m·K)。S. Choi[8]研究了大小粒径对复合材料导热性能的影响。EP/Al2O3/AlN 复合材料被分为两个体系,一个是填充大粒径的AlN(10μm) 和小粒径的Al2O3(0.5μm),另一个是填充大粒径的Al2O3(10μm) 和小粒径的AlN(0.1μm)。由于粒子粒径的不同,有利于形成导热通路,从而提高复合材料的热导率。结果表明,当填料的总体积分数为58.4%,大小粒径粒子的体积比为7∶3时,两个体系的热导率分别为3.402W/(m·K)和2.842W/(m·K)。混杂氮化铝粒子填充效果优于单一粒子,这是由于大小粒子混杂填充可使不同粒径粒子间形成密集堆积,相互接触几率增大,可实现较高的热导率,充分发挥不同粒径的性能互补。

本文制备了AlN/ZnO@MgO/HPA/PA66复合材料,基体树脂HPA∶PA66=2∶3,采用了填充大粒径的AlN(5μm) 和小粒径的ZnO@MgO (0.3μm~0.5μm),大小粒径粒子的体积比为7∶3的复合粉体填料。从图1观察出,HPA与PA66二元共混,彼此相容性甚好,没有发现出现相分离的现象。因为两相同为聚酰胺种类,各自分子链中都含有酰胺基团,极性很大,两者的极性又十分相似,所以共混后并没有出现相分离。本文采用HPA/PA66比例2∶3作为基体树脂来研究。

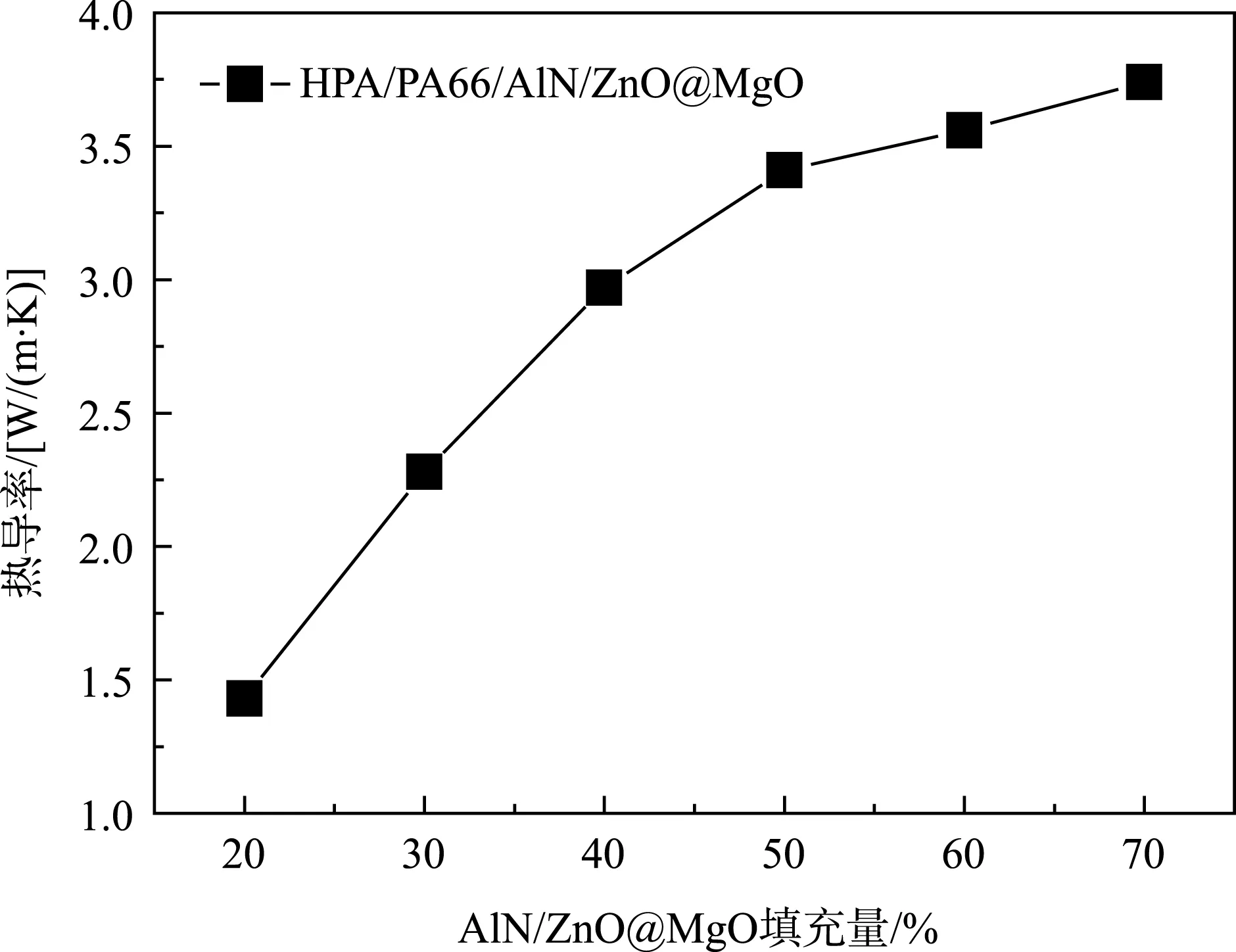

由图2可知,随着AlN/ZnO@MgO含量的增加,热导率显著上升,在含量超过50%时,热导率缓慢增长,在填充量为70%时,AlN/ZnO@MgO/HPA/PA66复合材料的热导率为3.74W/(m·K),是基体树脂HPA∶PA66=2∶3(热导率为0.24W/(m·K))的15.583倍。这主要是因为包覆完的ZnO@MgO颗粒与未包覆的ZnO或MgO颗粒相比,前者与树脂基体的润湿性更好,界面结合性好,复合粉体形成的核壳结构更有利于导热通道的形成。此外,对AlN/ZnO@MgO填料表面处理后,复合粉体之间相互接触,完善了导热网络的形成,填料的表面处理可以减少填料-基体界面声子散射,降低界面间热阻,所以热导率就显著提升了。

图1 不同HPA含量的复合材料扫描电镜图(a-10%,b-20%,c-30%,d-40%,e-50%)

图2 AlN/ZnO@MgO/HPA/PA66复合材料的热导率

树脂基体的聚集态结构对填充型导热塑料的导热性能有很大影响。在聚合物的晶区中由于分子链的排列规整而紧密,因而对于声子的散射作用相对较低,导热系数较非晶区高。因为聚合物的导热与导电都是微粒子传输机理[11],在导热塑料的研究中,我们可以借鉴填料粒子在双连续相结构中的选择性分布,从而解决常规填充型导热塑料由于导热填料用量过大所带来的原料成本高、力学性能下降、加工难度大等问题。可见,通过调整树脂基体的组成使导热填料选择性地分散于特定相中,可有效地提高导热填料的有效密度,有利于低填充、高导热的实现。故本文采用基体树脂HPA∶PA66=2∶3,即保证了基体具有PA66的较高结晶度,又使得填料集中在基体HPA的非晶相部分,这相当于提高了填料填充的有效浓度,可达到较高的导热系数。

2.2填料填充量对复合材料力学性能的影响

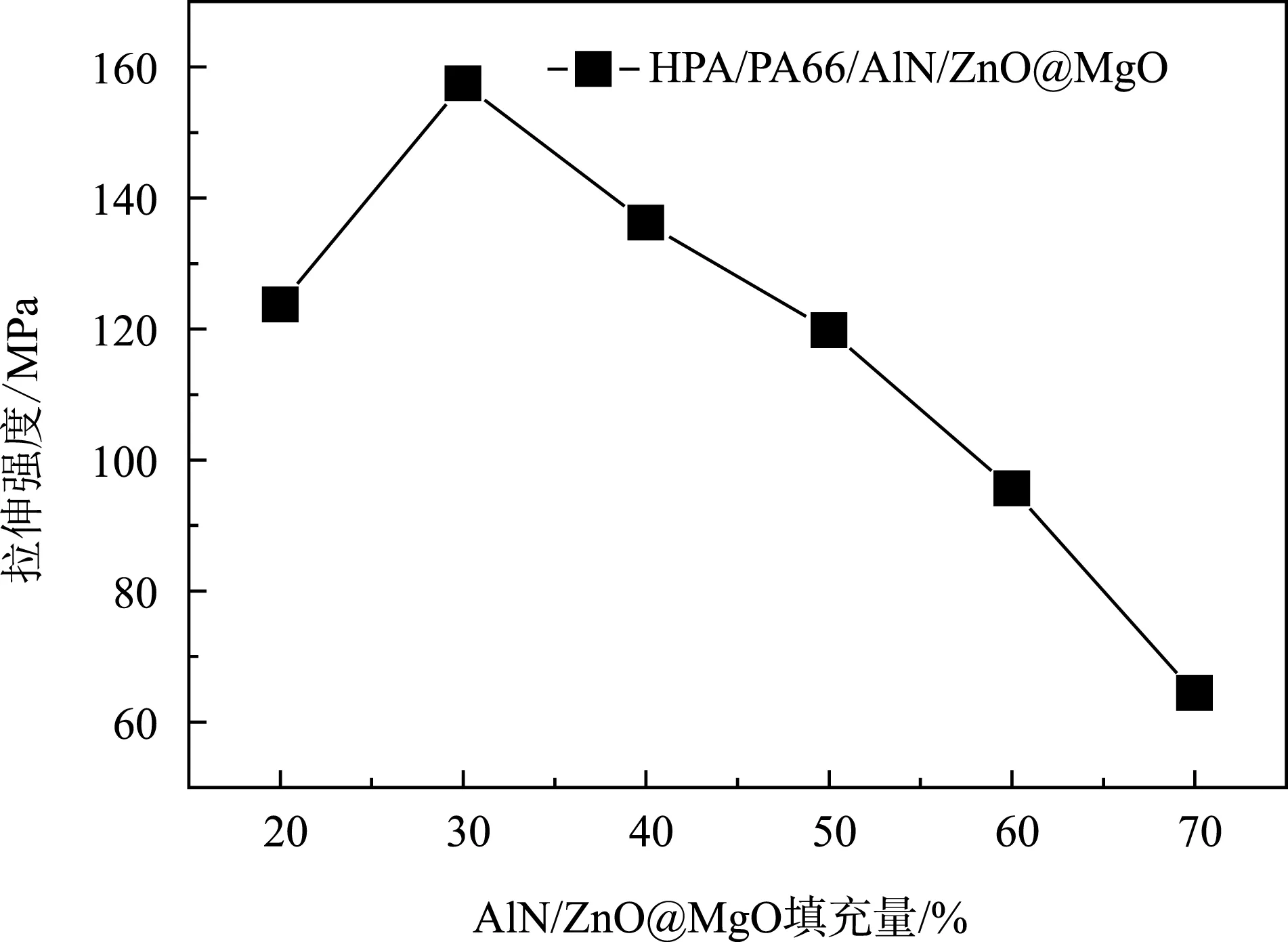

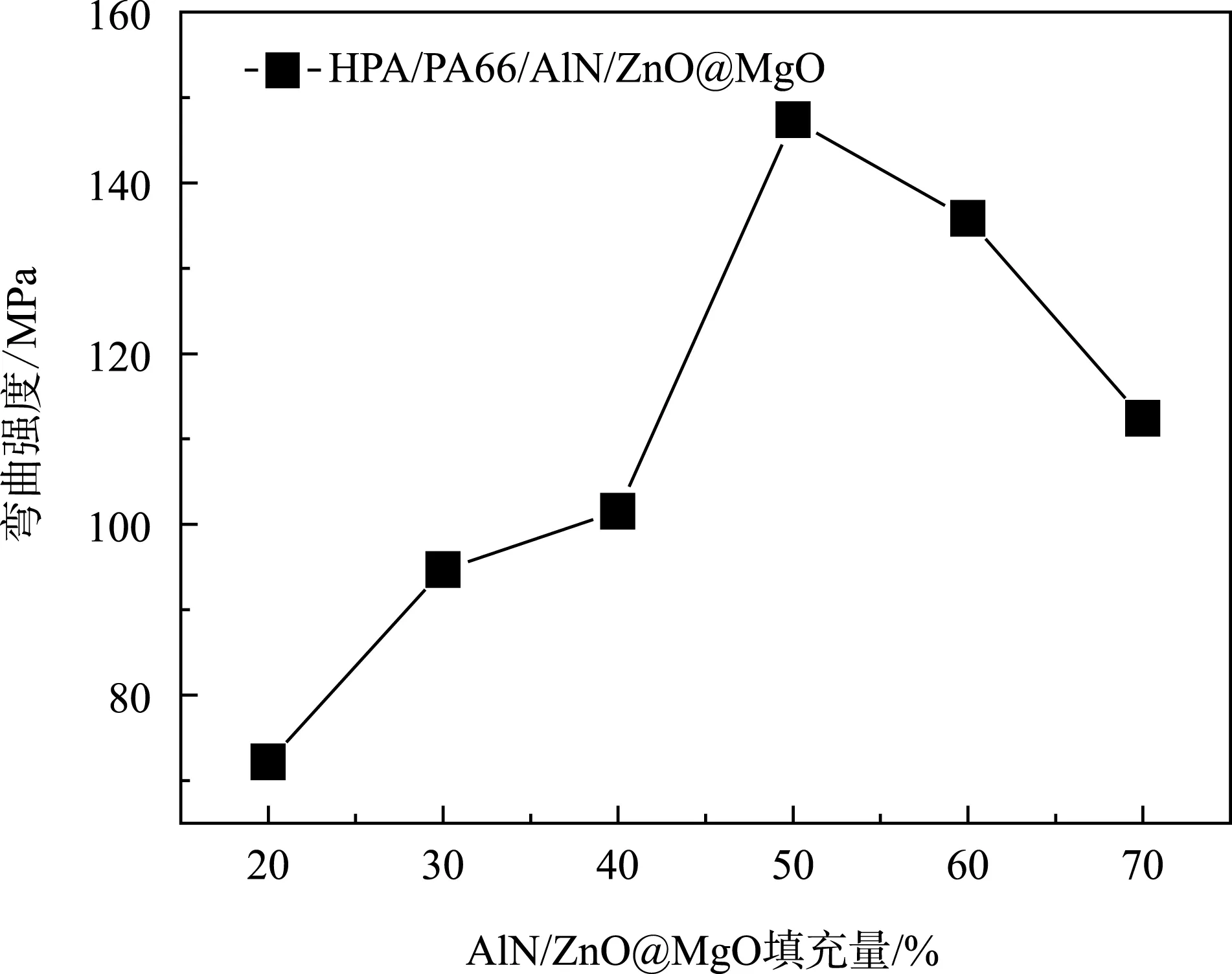

从图3和图4可知,使用AlN/ZnO@MgO复合粉体填料填充复合材料时,随着填料含量的增加,复合材料的力学性能先增后降。在填料填充量达到30%的时候达到峰值,其中复合材料的拉伸强度为157.48MPa,冲击强度为5.16MPa。而弯曲强度,在填料填充量达到50%的时候达到峰值,为147.36MPa。随后随着填料继续增加,拉伸强度、冲击强度和弯曲强度出现下降趋势。根据无机刚性粒子增韧机理,在30%填充量下,复合粉体填料受力形变,粒子发生屈服形变,吸收大量载荷。当超过30%填充量后,复合材料中粒子团聚集合增多,受力后容易成为应力点,所以强度下降。同样道理,弯曲强度也可用无机刚性粒子增韧机理解释,与报道的同类导热复合材料相比,由图5可见,使用AlN/ZnO@MgO复合粉体填料填充的导热复合材料弯曲强度峰值较高。

图3 AlN/ZnO@MgO/HPA/PA66复合材料的拉伸强度

图4 AlN/ZnO@MgO/HPA/PA66复合材料的冲击强度

图5 AlN/ZnO@MgO/HPA/PA66复合材料的弯曲强度

2.3填料填充量对复合材料电学性能的影响

从图6可知,随着AlN/ZnO@MgO复合粉体填料体积分数的增加,体系在1MHz频率下测定的介电常数也随之增加,因为尼龙基体的介电常数较低(4~5),比AlN/ZnO@MgO复合粉体填料(5.2~30)的介电常数低,在较小填充量下,AlN/ZnO@MgO/HPA/PA66复合材料的介电常数增长较快。在AlN/ZnO@MgO复合粉体填料70%的填充量下,AlN/ZnO@MgO/HPA/PA66复合材料的介电常数达到5.76,但总体来说还维持在较低水平。

图6 AlN/ZnO@MgO/HPA/PA66复合材料的介电常数

图7 AlN/ZnO@MgO/HPA/PA66复合材料的体积电阻率

从图7可知,随着AlN/ZnO@MgO复合粉体填料体积分数的增加,体系的体积电阻率逐渐减小,但基本维持在1016Ω·cm的水平。由此可见,AlN/ZnO@MgO/HPA/PA66复合材料的体积电阻很高,耐击穿电压高,具有优异的电绝缘性能。经过填料增强以后,复合材料的热变形温度达到250℃以上,其长期使用温度为80℃,它的优异的电绝缘性和高导热性,保证了LED灯芯及电子元器件的使用寿命和高功率。

3 结论

(1)本文制备了AlN/ZnO@MgO/HPA/PA66复合材料,采用了填充大粒径的AlN(5μm) 和小粒径的ZnO@MgO (0.3μm~0.5μm),大小粒径粒子的体积比为7∶3的复合粉体填料。在填充量为70%时,AlN/ZnO@MgO/HPA/PA66复合材料的热导率为3.74W/(m·K),是基体树脂HPA∶PA66=2∶3(热导率为0.24W/(m·K))的15.583倍。

(2)随着AlN/ZnO@MgO复合粉体填料的增加,复合材料的力学性能先增后降。

(3)随着AlN/ZnO@MgO复合粉体填料的增加,复合材料的介电常数也随之增加,体积电阻率逐渐减小,但基本维持在1016Ω·cm的水平。它的优异的电绝缘性和高导热性,保证了LED灯芯及电子元器件的使用寿命和高功率。

[1] 张宁.导热塑料的研究现状与发展方向[J].现代职业教育研究,2014,4(12):29-35.

[2] 邹文奇,温变英.填充型导热塑料导热性能影响因素探析[J].高分子材料科学与工程,2015,31(7):178-182.

[3] 刘涛,余雪江,芦艾,等. BN/PA66导热复合材料制备与研究[J].化工新型材料,2012,6(40):145-147.

[4] Paine R T,Russ E A,Wood G L. ELID grinding characteristics and surface modifying effects of aluminum nitride(AlN) ceramies[J]. ACS Symp Series,2002,804:27-38.

[5] 王苏炜,薛平,等.导热塑料及其加工研究进展 [J].工程塑料应用,2015,43(6):128-132.

[6] Ding Xiaojun,et al. Aerospace Materials & Technology,2011(6):5-9.

[7] Kevin A M,et al. Thermally conductive composite material:US,6048919[P].2000-04-11.

[8] Choi S,et al. Composites Part B:Engineering,2013,51:140-147.

[9] 何兵兵,傅仁利,等. ZnO包覆Al2O3填充环氧树脂的导热与介电性能[J].现代塑料加工应用,2011,23(2):14-16.

[10] 曹冰,等.水热法制备Al2O3@ZnO 颗粒微观形貌及其对环氧树脂基复合材料导热性能的影响[J].电子元件与材料,2015,34(11):19-22.

[11] Sumita M,Sakata K,Asai S,et al. Dispersion of fillers and the electrical conductivity of polymer blends filled with carbon black[J]. Polym. Bull.,1991,25:265-271.

Properties of AlN/ZnO@MgO/HPA/PA66 Composites

LIU Hong-mei1,LIU Lin1,CHEN Xu-dong2

(1 Guangdong Gunakai Plastic Technology Co.,LTD,Guangzhou 511462,Guangdong,China;2 Sun Yat-Sen University,Guangzhou 510275,Guangdong,China)

The AlN/ZnO@MgO/HPA/PA66 composites were prepared by twin screw extrusion process. The mechanical properties,thermal conductivity,structure and micor-morphology were studied. The results showed that AlN/ZnO@MgO could improve the mechanical properties of the composite materials,and the composites had good thermal conductivity. A moderate amount of AlN/ZnO@MgO can be well dispersed in the polymeric matrix with good interfacial bonding.

composites,thermally conductive plastics,interfacial bonding

广州市科技计划项目“大功率LED节能灯塑料散热器用高导热尼龙的开发及产业化”(201601010242)

TQ 324