不同短纤维对EPDM多楔带物理性能的影响

夏 锋,汪 艳,,严光旺,熊立军,徐 旸

(1 武汉工程大学材料科学与工程学院,湖北武汉 430074;2 湖北茂鑫特种胶带有限责任公司,湖北随州 432700)

不同短纤维对EPDM多楔带物理性能的影响

夏锋1,汪艳1,2,严光旺1,熊立军2,徐旸1

(1 武汉工程大学材料科学与工程学院,湖北武汉 430074;2 湖北茂鑫特种胶带有限责任公司,湖北随州 432700)

研究锦纶短纤维(FN66)、芳纶短纤维(PAF)和聚酯短纤维(FD)对EPDM多楔带物理性能的影响,结果表明,短纤维在0~15份用量范围内,随着用量的增加,填充FN66、PAF、FD的EPDM硫化胶的邵氏硬度、100%定伸应力有明显的上升趋势;拉伸强度与断裂伸长率先减小后增大,最后又减小。FN66和PAF的填充量为7份,FD填充量为10份时硫化胶有较大的拉伸强度和断裂伸长率。

多楔带,EPDM,FN66,PAF,FD

1-背带织物;2-粘合胶;3-抗拉体;4-楔胶

多楔带又叫肋条形V带,它以普通平带为基体,内表面排布有等间距纵向约40°三角形楔的环形橡胶传动带。多楔带的工作面为楔的侧面,其中抗拉体位于平带基体缓冲胶内,是连续的。单面楔多楔带的结构组成如图1所示,主要包括顶布、缓冲胶、抗拉体和楔胶[1]。

多楔带同时具有平带和联组V带的传动特点:传动力矩大而且使用寿命长[2],并且多楔带还有耐曲挠性好、疲劳生热小、噪音低的优势。目前,大部分轿车的发动机内基本上都采用氯丁橡胶(CR)多楔带作为驱动用带[3-4],但是随着轿车发动机结构的复杂紧凑化,腔体内工作温度会大幅提高,不耐热的氯丁橡胶会被逐渐淘汰,针对这些情况,可以考虑采用耐热效果好,价格又相对较低的EPDM来研制汽车用多楔带。乙丙橡胶相比于氯丁橡胶具有更加优异的耐候性、耐抗臭氧性以及耐热老化性能;在物理、机械性能等综合性能几个方面,乙丙橡胶的表现更为突出[5-7]。

多楔带摩擦部分为楔胶,这就需要楔胶具有优良的强度及耐磨性能,可往EPDM中加入短纤维增加楔胶的物理性能。选用锦纶66短纤维、芳纶短纤维和聚酯短纤维进行对比试验,研究短纤维种类和用量对EPDM多楔带性能的影响,以及观察短纤维在EPDM橡胶基体中的分散状况。

1 实验部分

1.1主要原材料

EPDM,牌号为Buna EP G6470,第三单体含量4.5%,德国朗盛公司产品。锦纶短纤维,牌号为FN66,纤维长度 0.5mm~1.5mm,含水率≤4.5%;芳纶短纤维,牌号为PAF,纤维长度 0.5mm~1.5mm,含水率≤3.0%;聚酯短纤维,牌号为FD,纤维长度0.5mm~1.5mm,含水率≤3.0%,均为黑龙江弘宇短纤维新材料股份有限公司产品。

1.2主要设备与仪器

SK160B双滚筒炼胶机,上海拓林橡胶机械厂;C2000E无转子橡胶硫化仪,北京市友深电子仪器厂;XLB-D压力成型机,浙江湖州东方机械有限公司;TY-4025冲片机,江都市天惠试验机械有限公司;LX-A橡胶硬度计,上海伦捷机电仪表有限公司;TCS-2000电脑系统拉力试验机,高铁检测仪器(东莞)有限公司。

1.3基本配方

EPDM 100,炭黑N330 65,氧化锌 5,硬脂酸 1,石蜡油 7,防老剂4010 1,硫磺 1.5,促进剂DM 0.4。

1.4试样制备

先将开炼机辊距调小,加入EPDM塑炼3min~5min,之后将辊距调适中加入短纤维炼胶,混合均匀后加入氧化锌、硬脂酸、防老剂4010、石蜡油、炭黑N330,之后加入硫磺和促进剂DM,混炼均匀后调小辊距薄通5~10次,之后调大辊距下片,静置至少24h。

将平板硫化仪升温到160℃,将胶片置于其中硫化20min,压力设置10MPa。将硫化后的胶片在与出片方向平行(L向)和与出片方向垂直(T向)分别裁取试样。

1.5测试分析

硫化胶各项性能均按相应国家标准测试。拉伸性能测试拉伸速率为500mm/min。

2 结果与讨论

2.1不同短纤维对EPDM硫化胶物理性能的影响

不同短纤维对EPDM硫化胶物理性能的影响如图2~图7所示。

图2 短纤维种类和用量对EPDM硫化胶邵氏A硬度的影响

由图2可见,使用3种不同的短纤维补强EPDM时,随着短纤维用量的增大,EPDM硫化胶的邵氏A硬度迅速提高。由图3可见,EPDM硫化胶的L向100%定伸应力随着短纤维用量的增大提高明显。硫化胶的定伸应力和硬度都可以表现硫化胶抵抗外力而不变形的能力,硬度与压缩变形有关,定伸应力与拉伸变形有关[8]。综合图2、图3,FN66的补强效果略优于PAF和FD,这是由短纤维模量、长径比、与橡胶界面结合能力的差异引起的,FN66的模量较高,长径比较PAF、FD大,而且FN66短纤维为针对EPDM橡胶进行表面预处理的短纤维,在EPDM中具有较好的分散性和补强性能,经预处理后与EPDM橡胶基体的界面粘合能力提高,抵抗外力不变形的能力大大增强,非常适合于EPDM基传动带的增强。

图3 短纤维种类和用量对EPDM硫化胶L向100%定伸应力的影响

由图4、图5可见,随着短纤维用量的增大,EPDM硫化胶的拉伸强度先下降后上升,最后再次下降。一般认为,这是短纤维端部应力集中引起的。真实的断裂过程总是在试样有微观缺陷的地方开始,应力集中造成微观缺陷是产生最初裂缝的发端,所以当短纤维用量较小时,虽然提高了基体抵抗变形的能力,但是分散在橡胶基体中的纤维分子端部薄弱点应力集中的影响更严重,并不能有效地限制基体变形,因而部分短纤维的端部往往在较小载荷下就被破坏,进而发生屈服现象,之后的载荷主要由基体所承受,直到最后试样断裂。随着短纤维用量的增加,当短纤维的用量达到一定值,即超过短纤维有效限制基体变形的最低用量时,短纤维限制基体变形的能力大大增强,端部的应力集中也得到了较好的分散,这时短纤维的端部破坏需要在较大载荷下才会发生,因而试样的拉伸强度得到提高[9],但是当短纤维用量继续增加,端部的应力集中大大增加,试样的拉伸强度又会下降。从图4、图5还可以看出,FN66对EPDM硫化胶的补强效果较为优异,在FN66用量为7份时,L向与T向的拉伸强度都有较大值。这是由于FN66较PAF与FD有较大的长径比以及更好的与橡胶基体粘合效果,对橡胶基质的限制能力更好,从而有更大的拉伸强度。

图4 短纤维种类和用量对EPDM硫化胶L向拉伸强度的影响

图5 短纤维种类和用量对EPDM硫化胶T向拉伸强度的影响

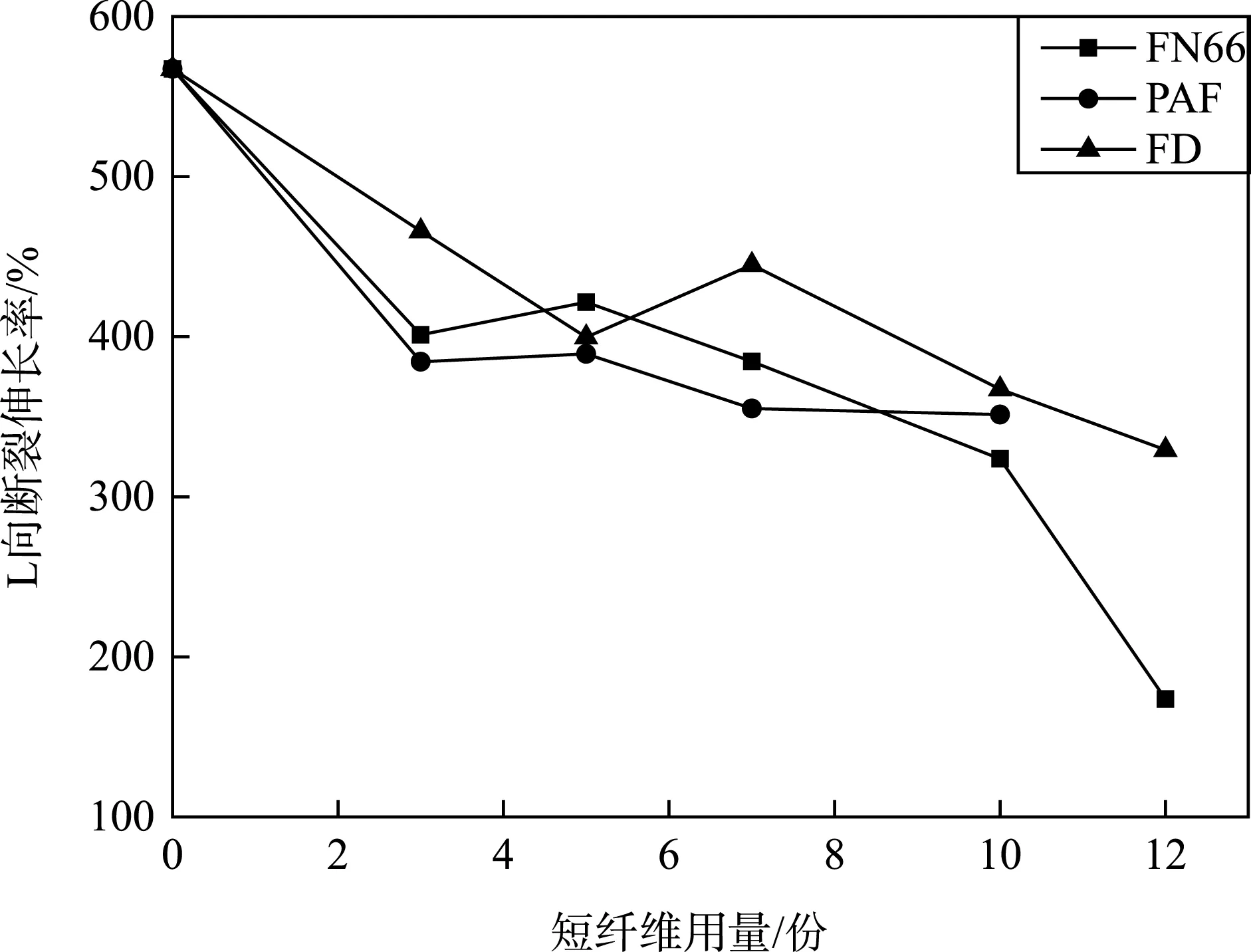

由图6、图7可见,随着短纤维用量的增加,EPDM硫化胶的断裂伸长率总体呈现出下降趋势,但在中间有一段较小的上升趋势。断裂伸长率的下降与所添加的短纤维造成的内部破坏密切相关。中短纤维端部是最薄弱的部分,容易发生早期破坏。橡胶基体试样本身是一个带有很少内部缺陷的整体,加入少量短纤维之后,在拉伸过程中短纤维端部应力集中所造成的早期端部破坏使硫化胶试样成为一个带缺陷的整体,因此新试样的拉伸强度和断裂伸长率都比硫化胶低。在短纤维用量较小时,短纤维不能有效地限制基体变形,故在较小的载荷下便有短纤维端部发生破坏,但此时端部破坏的数目较少,不足以使试样迅速断裂,即试样还可以进一步承受载荷,因而此时试样仍具有较大的断裂伸长率。但随着短纤维用量的增大,端部破坏的可能性增大,内部缺陷也增多,因此此时断裂伸长率有一个很明显的下降趋势。由图6、图7还可以看出,在0~5份过程中,断裂伸长率的下降特别明显。当短纤维用量超过一定量后,短纤维能有效地限制基体变形,短纤维的端部破坏是在较大载荷下才发生的,因而试样的断裂伸长率会有略微增大;当短纤维的用量继续增大,短纤维的端部破坏数目大大增加,承受载荷也较大,试样很快断裂,断裂伸长率持续减小,并保持在较低水平。

图6 短纤维种类和用量对EPDM硫化胶L向断裂伸长率的影响

图7 短纤维种类和用量对EPDM硫化胶t向断裂伸长率的影响

2.2拉伸断面的SEM分析

图8所示为填充7份FN66、PAF和填充10份FD的拉伸断面的SEM 照片。从图8(a)、图8(b)可以看到,FN66在橡胶基质中分散较为均匀,且短纤维取向比较明显。这是因为FN66 短纤维表面针对EPDM橡胶经过了特殊的分散和增粘预处理,因此比较容易均匀分散在EPDM橡胶基质中;此外,FN66模量较高,长径比较大,相同制样条件下取向明显,没有出现结团情况。从图8(c)可以看到,因为PAF模量也较高,在橡胶基质中分散也较为均匀,短纤维有部分取向,抽出的纤维也包裹有部分橡胶基质。从图8(d)可以看到,与FN66、PAF相比较,FD的拉伸断面上纤维分布不够均匀,纤维间有一定程度的结团倾向,纤维的取向也不够明显,这是由于FD短纤维模量较小,长径比较小,纤维较为柔软在橡胶基体中分散、取向困难,容易结团。

(a)FN66 T向,放大100倍

(b)FN66 L向,放大100倍

(c)PAF T向,放大100倍

(d)FD T向,放大100倍

3 结论

(1)短纤维在0~15份范围内,随着用量的增加,填充FN66、PAF、FD的EPDM硫化胶的邵氏硬度、100%定伸应力有明显的上升趋势;L向与T向的拉伸强度与断裂伸长率先减小后增大,最后又减小。FN66和PAF在填充7份,FD在填充10份的时候硫化胶有较大的拉伸强度和断裂伸长率。

(2)SEM分析结果显示,与PAF、FD相比,FN66在EPDM橡胶基体中分散较为均匀,与界面的粘合性能较好,有较为明显的取向。

[1] 吴贻珍.传动带制造技术与工艺装备(一)[J].胶带工业,1997,18(4):35-39.

[2] 肖扬.汽车传动带的发展和市场分析[J].汽车与配件,2008,24(11):26-28.

[3] 吴贻珍,蔡伟.国外汽车传动带技术最新进展(一)[J].橡胶科技市场,2008(1):12-13.

[4] 王进文,田玉坤,王象民.国内外汽车用橡胶制品技术进展[J].橡胶科技市场,2008(1):1-5.

[5] Walker L A,Paris W W,Harber J B,et al. Santoweb fiber reinforcement of rubber compounds[J].Kautschuk Gummi Kunststoffe,1985,38(6):494.

[6] Takahashi S,Tsukada S,Agari A,et al.Short carbon fiber-containing radial tires:JPN,JP 62299 412[P]. 1987-12-26.

[7] Ishida H.Rubber compositions for studless tire treads:JPN,JP03152140[P]. 1991-06-28.

[8] 李福强,陈福林,岑兰.短纤维种类和用量对短纤维/EPDM复合材料物理性能的影响[J].橡胶工业,2011(3):163-166.

[9] 许泗贵,黄国基,周彦豪.锦纶短纤维的新预处理方法及其对SFRC性能的影响[J].橡胶工业,2003(1):5-9.

Effect of Different Fibers on the Physical Properties of EPDM V-ribbed Belt

XIA Feng1,WANG Yan1,2,YAN Guang-wang1,XIONG Li-jun2,XU Yang1

(1 School of Material Science and Engineering,Wuhan Istitude of Technology,Wuhan 430074,Hubei,China;2 Hubei Mao Xin Special Rubber Belt Co.,Ltd.,Suizhou 432700,Hubei,China)

The properties of EPDM V-ribbed belts with nylon fiber(FN66),aramid fiber(PAF) and polyester fiber(FD) were investigated.The results showed that,in an amount ranging from 0 to 15 parts,with the increasing number of the fiber contents,the Shore hardness,100% modulus of EPDM filled with FN66,PAF,FD had a clear upward trend;tensile strength and elongation at break reduced and then increased,and finally reduced. The vulcanized rubber had greater tensile strength and elongation at break with the addition of 7phr FN66,PAF and 10phr FD.

V-ribbed belt,EPDM,FN66,PAF,FD

汪艳,硕士生导师,主要主要从事高分子材料配方设计、成型加工、复合改性及快速成型材料等方面的研究工作。

TQ 336