正交实验设计法研究NR/EPDM共混胶性能

冯芝娟,肖建斌(青岛科技大学橡塑材料与工程教育部重点实验室,山东 青岛 266042)

正交实验设计法研究NR/EPDM共混胶性能

冯芝娟,肖建斌

(青岛科技大学橡塑材料与工程教育部重点实验室,山东 青岛 266042)

通过采用正交实验设计法研究NR/EPDM共混胶的各项性能,通过改变补强剂、软化剂、促进剂用量测试共混胶料的拉伸强度、撕裂强度、硬度、拉断伸长率、100%定伸应力、屈挠性能。结果表明:硫载体促进剂的加入可以提高硫化胶的拉伸强度、撕裂强度,使共混胶交联更加完全;硫化胶的拉断伸长率随着炭黑用量的增加而降低;软化剂的加入可以降低硫化胶的硬度,也可以提高硫化胶的屈挠次数。

正交实验设计法;拉伸强度;撕裂强度;硬度

天然橡胶(NR)弹性比较好,物理机械性能比较高,还具有良好的加工性能,被广泛应用于各类橡胶制品中。但其分子链中含有大量不饱和双键,导致其耐老化性能较差。橡胶工作者通常将其与含有少量双键的三元乙丙橡胶(EPDM)配合,以此改善NR的耐老化性能。但是由于NR与EPDM分子中所含双键数量相差比较大使得NR/EPDM不能达到同步硫化。因此在研究过程中,需要充分考虑补强剂、促进剂、硫化剂等的种类和用量,而正交实验设计法(Orthogonal Design)正是利用正交表进行多因素整体设计、综合比较和统计分析的一种重要的数学方法,目前已广泛应用在橡胶配方设计中[1]。 本实验采用正交实验设计法研究了NR/EPDM共混胶的各项性能,通过改变补强剂、软化剂、促进剂用量来测试共混胶料的拉伸强度、撕裂强度、硬度、拉断伸长率、100%定伸应力、屈挠性能。

1 实验部分

1.1 主要原材料

天然橡胶,3#烟片,马来西亚产品;三元乙丙橡胶,EPDM K3960Q,德国朗盛;N330天津卡博特;其它配合剂均为橡胶工业常用原料。

1.2 实验主要设备与仪器

开放式炼胶机X(S)K-160,上海双翼橡塑机械有限公司;无转子硫化仪GT-M2000-A,台湾高铁科技股份有限公司;电加热平板硫化机HS100TFTMO-90,佳鑫电子设备科技有限公司;电子拉力机,AI-7000S,台湾高铁科技股份有限公司HD-10;测厚仪,上海六菱仪器厂;LX-A型邵氏硬度计,上海六中量仪厂。

1.3 实验配方

NR: 60 (3#烟片) ; EPDM:40 (K3960Q);氧化锌,5;硬脂酸,1.5;防老剂RD,0.9;防老剂MB,0.9;促进剂M,1;促进剂BZ,0.4;硫化剂S,2;补强剂、软化剂、硫载体促进剂作为变量。

1.4 性能测试

各项性能均按相应的国家标准进行测定。

2 结果与讨论

2.1 影响因子及水平

选择补强剂、软化剂、硫载体作为多因素配方设计实验的变量,通过分析测试NR/EPDM共混硫化胶在各种配合体系下的拉伸强度、撕裂强度、硬度、拉断伸长率、100%定伸、屈挠特性、并由此得出最佳性能配方,如表1所示。

表1 影响因子及水平

2.2 硫化特性和力学性能

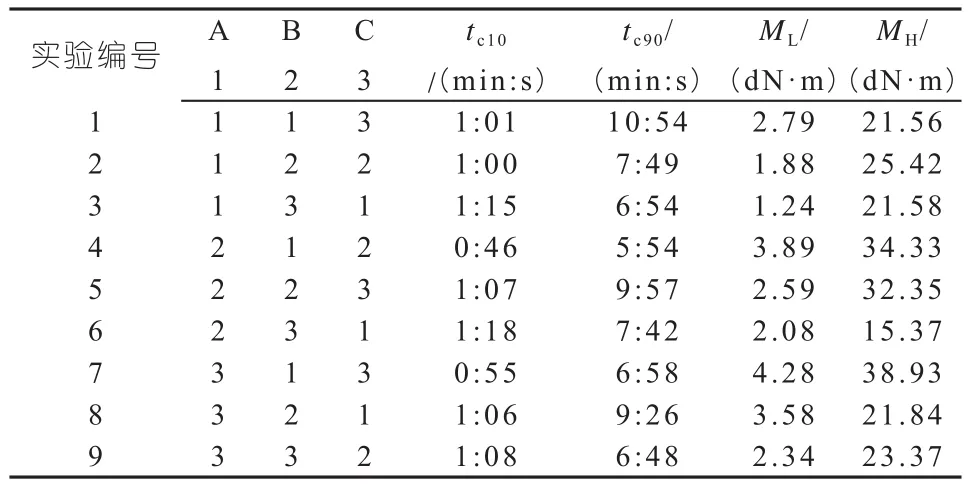

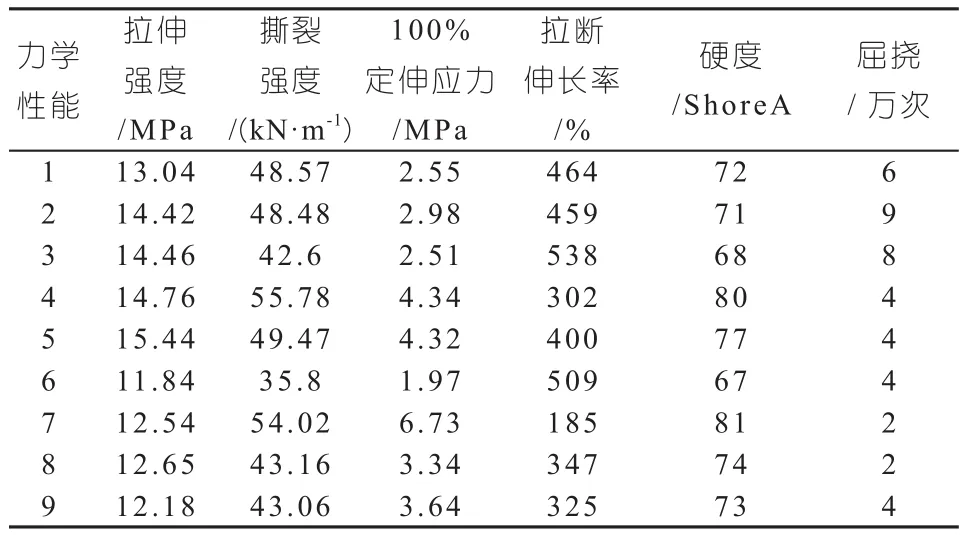

实验由三因子的第1、2、3列组成,总共排成9组实验,表2为9组实验共混胶料的硫化特性。表3为利用正交实验设计法计算9组实验的硫化特性结果(如表4所示),A1、A2、A3、B1、B2、B3、C1、C2、C3分别表示A、B、C列上因子的3水平对应的平均数据。由表3可以看出,随着炭黑含量的增加,焦烧时间减少,理论正硫化时间减少,最低扭矩和最高扭矩都升高;随着软化剂含量的增加,焦烧时间延长,最低扭矩和最高扭矩都降低;随着硫载体促进剂含量的增加,焦烧时间和理论正硫化时间先降低后增加,最低扭矩最高扭矩都增加。

表2 NR/EPDM共混胶的硫化特性(150 ℃)

表3 硫化特性结果

表4 实验的安排和实验结果

2.3 NR/EPDM硫化胶各项性能

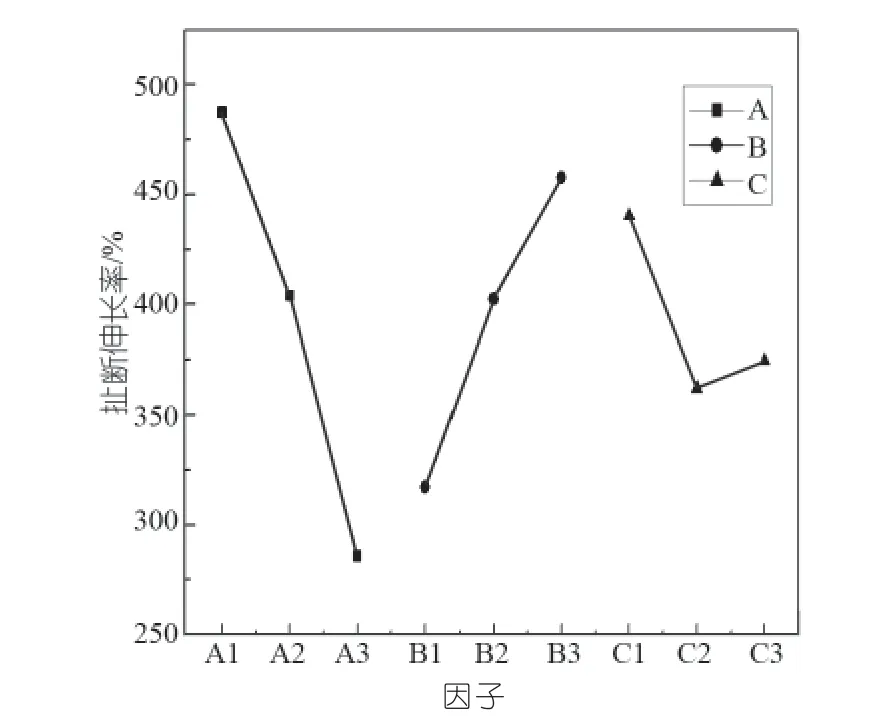

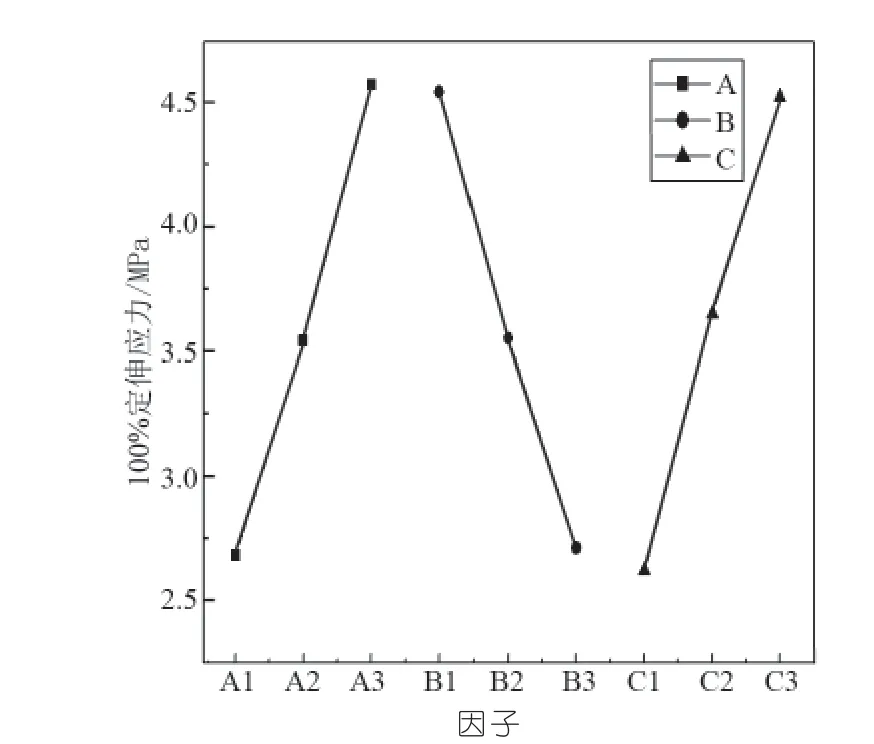

图1~图6中A1、A2、A3、B1、B2、B3、C1、C2、C3分别表示A、B、C列上因子的3水平对应的平均数据。

图1为三个因子与NR/EPDM共混胶的拉伸强度的关系图,由图1可以看出随着炭黑用量的增加,拉伸强度先增加后下降,这可能是由于炭黑的聚集使胶料产生了Payne效应而导致动态模量的降低[2~3]。并用胶中加入60份炭黑和1份促进剂时可使硫化胶取得较高的拉伸强度含硫促进剂的加入可使共混胶交联更加完全。由图2可以看出并用胶中加入60份炭黑和0.5份促进剂时可使硫化胶取得较高的撕裂强度。

图1 三个因子与试样硫化胶拉伸强度的关系

图2 三个因子与试样硫化胶撕裂强度的关系

图3为三个因子与NR/EPDM共混胶的拉断伸长率关系图,由图3可以看出硫化胶的拉断伸长率随着炭黑用量的增加而下降,加入50份炭黑可使硫化胶具有较高的拉断伸长率,这可能是由于共混胶中含胶率随着炭黑用量的增加而降低,从而导致拉断伸长率的降低。由图4可以看出当炭黑加入70份时,硫载体促进剂加入1份时硫化胶可以取得较高的100%定伸应力。定伸应力是硫化胶最基本的性能之一,定伸应力决定了硫化胶的某些特性,定伸应力过大或过小对胶料都有特别显著地影响,对轮胎胶料而言,定伸应力过大,硫化胶的滞后损失能增加,增加汽车油耗;定伸应力过小,硫化胶达不到使用强度[4]。所以采用正交实验设计法可以获得胶料合适的定伸应力。

图3 三个因子与试样硫化胶拉断伸长率的关系

图4 三个因子与试样硫化胶100%定伸的关系

图5 三个因子与试样硫化胶硬度的关系

图6 三个因子与试样硫化胶屈挠特性的关系

由图5可以看出硫化胶的硬度随着炭黑用量的增加而增加,随着软化剂用量的增加而降低,填料的加入可以增加胶料的填充体积,获得较高的硬度,硫载体促进剂的加入可以提高胶料的交联程度,从而提高硫化胶的硬度。图6为三个因子与NR/EPDM共混胶屈挠特性的关系图,可以看出,软化剂的加入可以增加硫化胶的屈挠次数,50份补强剂可以取得较高的屈挠次数,补强剂增多,硬度提高,屈挠次数反而降低,这可能是由于随着胶料填充体积的增加,炭黑约束分子链段易断裂所致。橡胶硬度的提高又会引起胶料屈挠性能的下降[5]。

3 结论

(1)硫载体的加入可使共混胶的交联更加完全,加入60份炭黑可使硫化胶取得较高的拉伸强度、撕裂强度。

(2)共混胶中加入70份炭黑硫化胶的拉伸强度出现了下降,这可能是由于炭黑的聚集使胶料产生了Payne效应而导致了动态模量的降低。

(3)硫化胶的拉断伸长率随着炭黑的增加而降低,硫化胶的硬度随着炭黑用量的增加而增加,软化剂的加入可以降低硫化胶的硬度。

(4)软化剂的加入可以增加硫化胶的屈挠次数,50份补强剂可以取得较高的屈挠次数。

[1] 张殿荣,辛振祥.现代橡胶配方设计[J].化学工业出版社.2001:368~379.

[2] Funt J.Dynamic testing and reinforcement of rubber [J]. Rubber Chem Tech ,1988 , 61:842~865.

[3] 胡小玲,李明,等.炭黑填充橡胶Payne效应的研究[J].流变学进展(2012)-第十一届全国流变学学术会议论文集,157~160.

[4] 曹智灵.炭黑对硫化胶基本性能定伸应力的影响[J].贵州化工,2007 ,32(2):42~44.

[5] 赵菲,陈翔.配方因素对高硬度橡胶动态屈挠性能的影响[J].世界橡胶工业,2012,39(6):10~13.

首台(套)重大技术装备推广应用指导目录

2015年10月29日,工业和信息化部发布《首台(套)重大技术装备推广应用指导目录(2015年第二版)》通告(工信部装〔2015〕360号文件)。

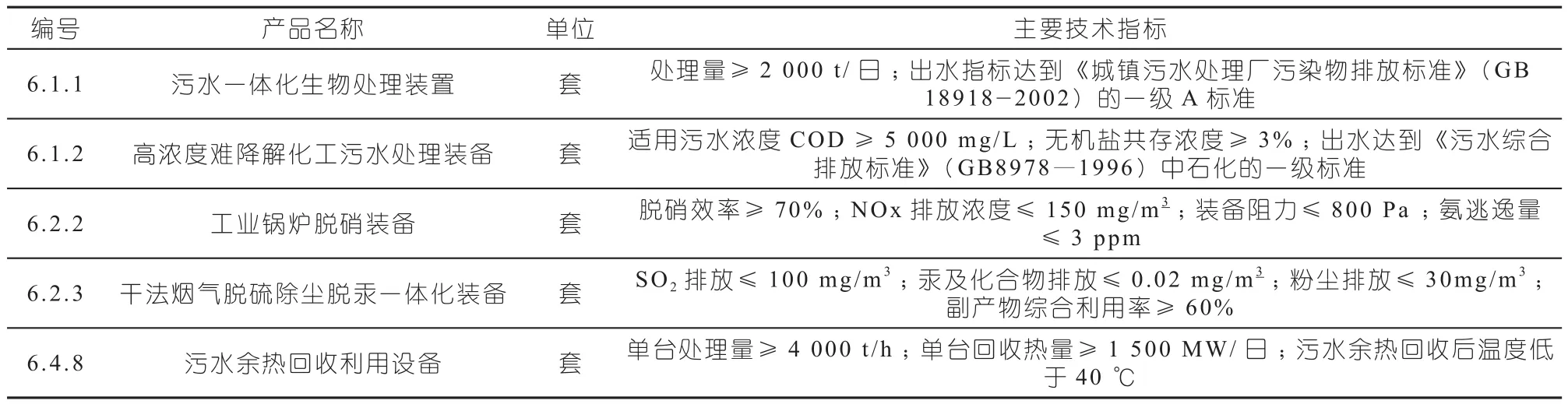

文件指出:为贯彻落实《中国制造2025》关于做强中国装备的总体要求,不断提高重大技术装备创新水平,加快推进首台(套)推广应用,根据重大技术装备的发展现状,制定发布《首台(套)重大技术装备推广应用指导目录(2015年第二版)》,本通告自发布之日起实施。《首台(套)重大技术装备推广应用指导目录(2015年版)》(工信部装〔2015〕63号)同时废止。参见表1~3。

表1 首台(套)重大技术装备推广应用指导目录-橡机部分(节选)

表2 首台(套)重大技术装备推广应用指导目录-环保部分(节选)

表3 首台(套)重大技术装备推广应用指导目录-输变电部分(节选)

根据相关工作会议精神,符合条件的项目一般按照保额的3%进行投保,这3%的保费由中央财政补贴80%,企业只承担20%。

本刊摘编

(R-01)

Study of NR/EPDM blending performance with Orthogonal testing design

TQ330.73

1009-797X(2016)01-0020-04

B

10.13520/j.cnki.rpte.2016.01.004

冯芝娟(1985-),女,青岛科技大学在读硕士研究生,主要从事橡胶加工改性研究。

2014-10-17