低温一次法炼胶技术浅释

杜云峰(山东丰源轮胎制造股份有限公司,山东 枣庄 277300)

低温一次法炼胶技术浅释

杜云峰(山东丰源轮胎制造股份有限公司,山东 枣庄 277300)

对传统炼胶技术(炼胶1.0系统)、3代低温一次法炼胶技术(炼胶2.0、3.0、4.0系统)以及串联式密炼机组炼胶技术进行了介绍,重点阐述了低温炼胶技术的机理、优势、发展、装备构成及建设中的注意事项,有助于行业人员系统地了解低温一次法炼胶技术,从而加快该技术的推广,将炼胶技术的研发提升推向深入,为轮胎行业发展跃上新的台阶奠定坚实的基础。

低温一次法;炼胶技术;炼胶4.0;串联密炼机组

行业内有两个不成文的共识:一是轮胎品质七成取决于胶料,二是开炼机炼胶比密炼机更精细。前者是催生低温炼胶技术革命的源动力,后者是低温炼胶技术的核心机理。自动化、信息化技术的发展解决了困扰我们半个世纪的开炼机无人化操作问题,为两个共识的结合创造了条件,由此,低温一次法炼胶技术在行业升级的大背景下应运而生并逐步发展成熟。

我国轮胎业经过近30年的飞速发展,目前已到了需要创新突破的阶段,炼胶技术与世界巨头的差距已经成为制约行业突破的关键基础性问题,从这个意义上来讲,2006年来出现的低温一次法炼胶技术,是半个世纪以来炼胶技术的一次革命,近年来在轮胎行业中受到越来越多的关注,有许多工厂已经投资上马,形成了一股低温炼胶的热潮,对中国轮胎业的突破性进步起到了关键的推动作用。由于企业间的沟通所限,行业中该技术又存在不同的流派型式,造成了对该技术的理解有些分歧,存在着很多的模糊认识,使得该技术推广速度不够快,效益未能得到发扬光大。为了使大家对该技术有一个较清晰的认识,笔者作为首创者,以连续3代开发建设的亲身经历,对该技术系统的轮廓加以简述如下。

1 低温一次法炼胶技术的机理

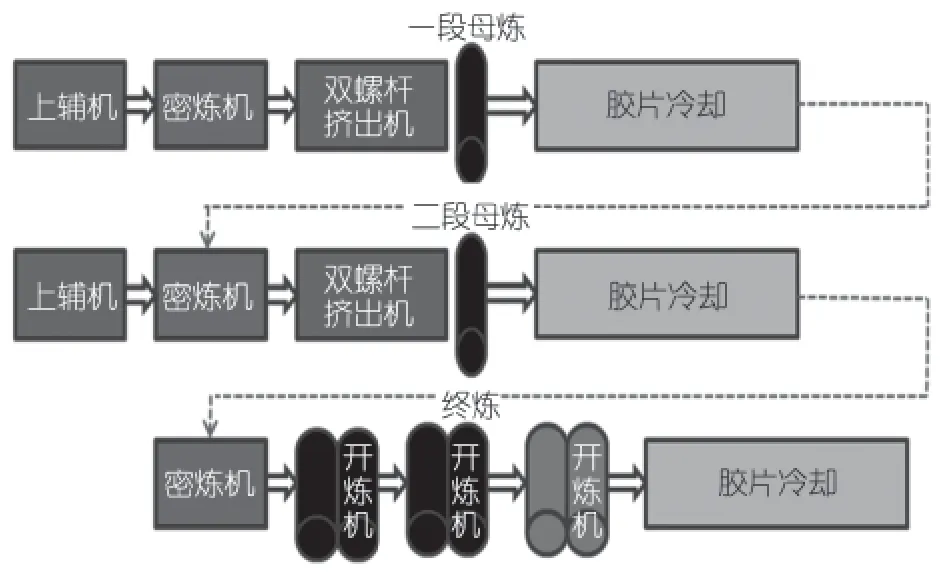

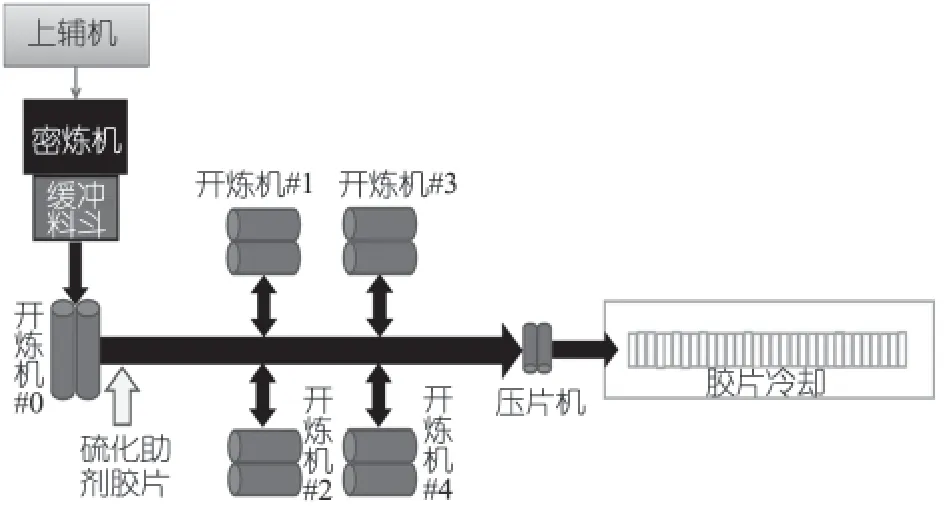

图1 炼胶1.0系统流程简图

低温一次法炼胶是相对于传统的多段式高温炼胶而言的,20世纪90年代以来,国内轮胎行业普遍采用的炼胶方式是多段式高温炼胶(在此称为炼胶1.0系统),以高速大容量密炼机(270 L以上)的反复多次混炼为特点。图1所示是一个标准的三段式高温炼胶流程:第一段母炼过程中,密炼机对生胶和配合剂进行混炼塑化,整个炼胶周期的前半段胶料温度会很快升至160 ℃,并在后半段保持这个温度混炼,这个温度下橡胶分子链会产生氧化裂解,各种配合剂也会变得不稳定,从而对混炼胶质量有不利影响,为防止继续升温裂解,胶料会被排出密炼机并压片冷却和停放;第二段母炼基本类似,第三段终炼会在更低的密炼机转速下进行硫化助剂的填加和混炼,为防止焦烧的发生,该段会在105 ℃以下的温度区间内加工,一旦超温就需要排料。以上三段大体都在3 min钟左右一个周期(终炼略短),总体加工时间约为9 min。

所谓低温一次法炼胶, 是将高速密炼和精细开炼进行优势组合的一种技术。简单讲是指胶料一次性地连续经过短时间高温密炼和长时间低温开炼两个阶段后即完成母炼和终炼全部炼胶过程。该方法让胶料在密炼机中升温至160 ℃后不再长时间保持,而是尽快排料到开炼机上补充混炼,这充分利用了密炼机的高速混合、剪切塑化性能,同时又最大限度地减少了高温对胶料的不良影响,把大部分加工过程放在开炼机上低温进行,因为开炼机的加工温度仅有80 ℃上下,相对于传统多段式母炼的160 ℃低了许多,而且全过程只有一次投料加工过程,所以称为低温一次法炼胶,经过合理的设备搭配,下线一车料不过3 min。

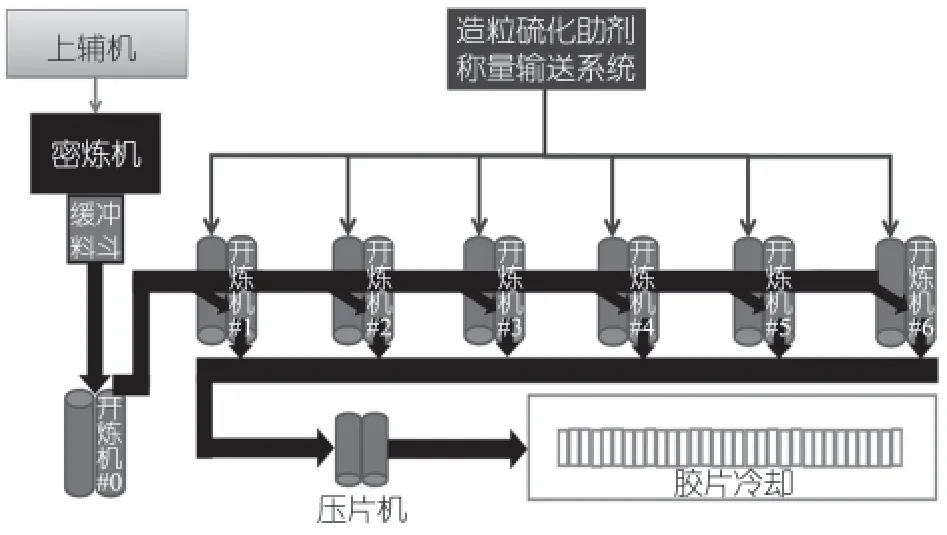

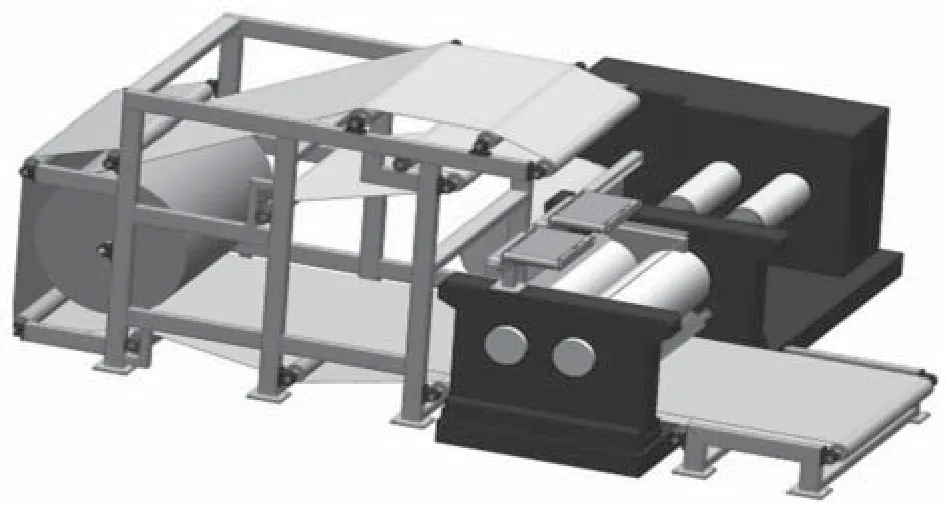

图2所示是第1代低温一次法炼胶系统(炼胶2.0系统)的流程。该系统的成功有一个突出的基础条件,即:开炼机操作实现了无人化,通过自动控制的翻胶和倒胶装置实现胶料的自动化稳定生产。图3为全自动无人开炼机示意图。

2 低温一次法炼胶技术的优势

2.1 节能

图2 炼胶2.0系统流程简图

图3 全自动无人开炼机示意图

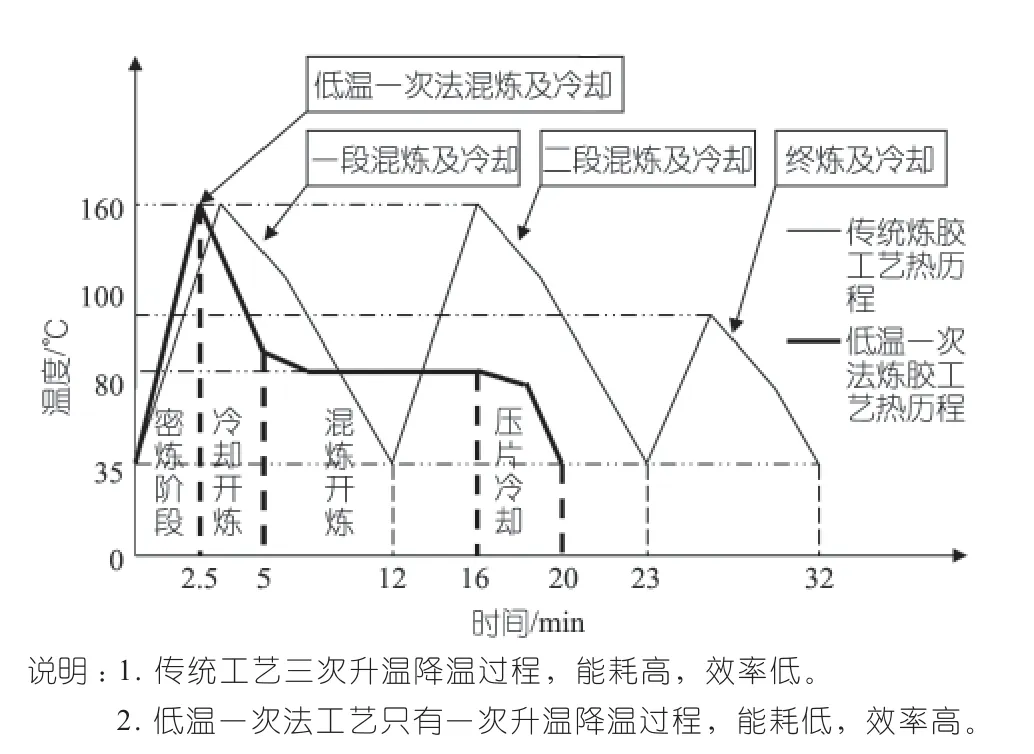

由于省掉了传统炼胶多个周期的胶料加热再冷却,所以节约了大量的电能,另外,系统大量应用了大功率交流变频技术,也实现了一些节能效果。经现场实际测算,相比传统的炼胶1.0系统,低温一次法炼胶系统可实现节能20%左右的效果(传统三段及以下胶种节能15%,四段及以上胶种节能可达30%)。热历程的缩短是其主要节能方式,图4中进行了粗略的定性对比。

图4 新旧两种炼胶工艺热历程对比示意图

2.2 节省用工数量

传统炼胶系统母胶线用工5名(运输、操作、搬胶、压片、收片),终炼线用工7名(压片机为3台情况下),如果采用大机母炼(370 L)和小机终炼(270 L)的配备模式,则三段炼胶需要一大一小两条线方可配平,总用工12名;低温一次法炼胶系统则仅需单线,总用工不超过6名(运输、操作、搬胶、巡检、压片接头、收片),节约了50%的用工。

2.3 节省建筑面积

传统炼胶系统需占用2条密炼线的面积,而低温一次法炼胶系统只占用1.5条密炼线的面积,即3/4的传统面积,甚至更少;另外,传统线需要2次母胶和1次终炼胶的周转存放面积,而低温线只需要1次终炼胶的存放面积。以上两个因素综合考虑,低温线占用建筑面积仅为传统线的50%以内。

2.4 节省物流和检测

如上述,由于减少了2段炼胶,意味着每天减少100 t胶料(按270 L机型)的4轮搬运和2轮快检取样实验,从而至少节约了1辆叉车、3名叉车手、1名保管员、1名取样员、1名实验员、50%数量的快检设备等。

2.5 节约原料成本

(1)由于低温线的密炼机只起混合塑化作用,胶料的性能主要是在开炼机上通过长时间的补充混炼而形成,从而可取消增塑剂的使用,降低原料成本。

(2)4.0系统在国内首次采用了大流量低温滤胶技术,一方面使终炼胶更加均匀纯净,使后工序制品的次品率降低,同时使含有杂质的二级原材料照样可以正常用于高品质胶料的生产,降低了原材料门槛,使轮胎成本降低,仅在天然胶方面就可降低10%的采购成本。

2.6 简化现场管理

如上述,减少了50%以上的用工数量、生产线数量、物流存放环节和快检实验环节,大大简化了炼胶体系的管理,使现场更加井井有条。

2.7 提高胶料质量和后工序胶部件质量稳定性

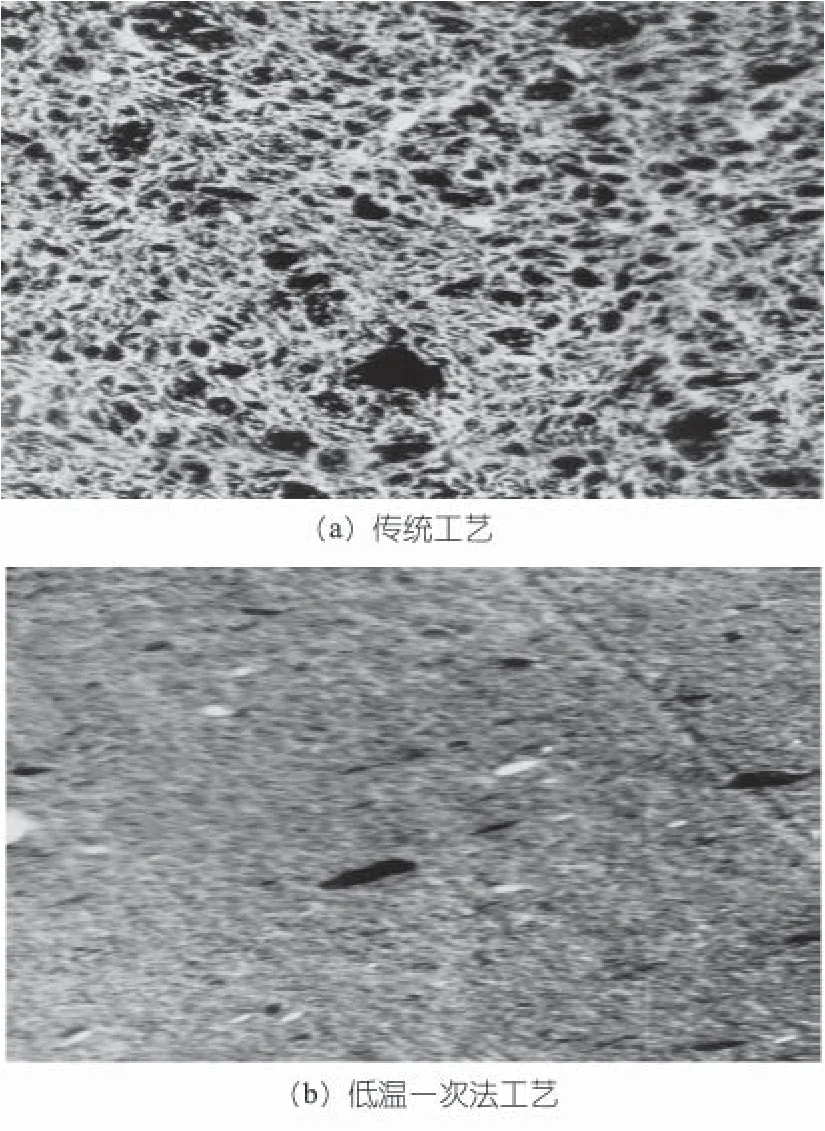

(1)明显提升胶料均匀性,其中炭黑的分散均匀性可轻易提升2个等级。图5显示了两种胶料断面的显微状态。

图5 新旧两种工艺加工胶料的炭黑分散度比较

(2)减少胶料高温氧化裂解,使胶料性能更加均匀稳定,成为没有“坏分子”的更纯净的胶料,为研制更稳定、更高性能的轮胎提供了基础。

(3)配方的准确性得到更好地保障。硫化助剂等小比份材料在传统炼胶时以粉料形式投入密炼机,容易被强力的中央除尘装置吸走一部分,从而对胶料质量产生不稳定的影响,由于吸走的量不确定,所以这个问题很难应对。而低温一次法炼胶系统是采用预制母胶的形式填加硫化助剂,且是在开炼机上填加,完全避免了粉料损失的问题。尤其是炼胶4.0系统还具备了混炼胶在线重量校核功能,能够及时发现炼胶过程中配料的重量误差,这也是传统系统所无法办到的事情。

(4)由于滤胶工序的增加,提高了胶料纯净度,减少了杂质影响,尤其对于天然胶中的凝胶、硫磺中的固体异物等难处理的杂质来讲特别有意义。

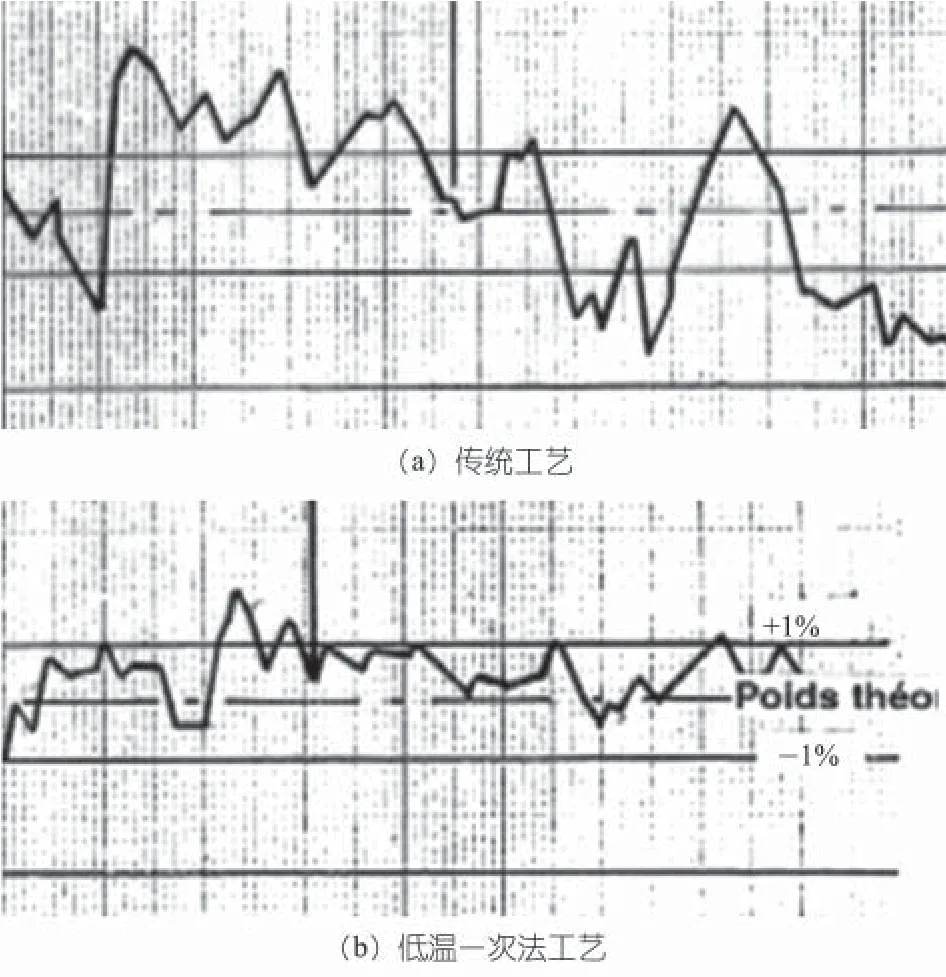

(5)提升胶料的加工稳定性。由于胶料更加均匀,所以生产加工的稳定性更好,经测试,低温一次法的胶料在压出时的米重稳定性明显高于普通传统工艺。如图6所示是两种工艺胶料的米重记录。

图6 两种工艺加工胶料的胎面每米重量比较

2.8 提高胶料产量和后工序胶部件产量

(1)按270 L密炼线为例,传统生产线经过双线三段或多段后,每天也只能生产60余t终炼胶,而低温一次法系统单线每天可产终炼胶超过100 t,产能提升40%以上。

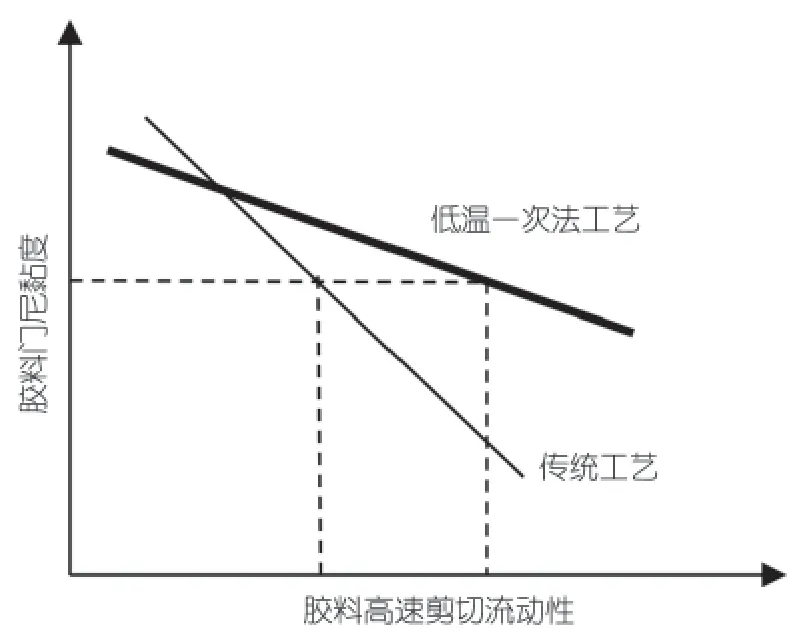

(2)低温一次法加工出的胶料在同样门尼情况下,流动性明显变好,但挺性变化很小,更加致密、膨胀率变低,在压出和压延过程中可缓解流动性和胶料排气对生产速度的制约,可提升压延压出速度30%以上,如图7。

图7 两种工艺胶料的流动性对比

2.9 提高胶料品质的可控性

通过开炼机补充混炼的时长、辊距、辊温、辊速等的合理调整搭配,可以对胶料的门尼、均匀性、流动性等进行定向、定量的调整,这是很有意思的一件事情,也正是低温一次法炼胶技术可以继续深入挖掘的魅力所在。

2.10 提高成品轮胎的质量和性能

(1)由于低温一次法炼胶对胶料性能的优化,轮胎的耐磨性能可提升10%以上,滚动阻力降低2%~5%,更加适应绿色轮胎的要求。

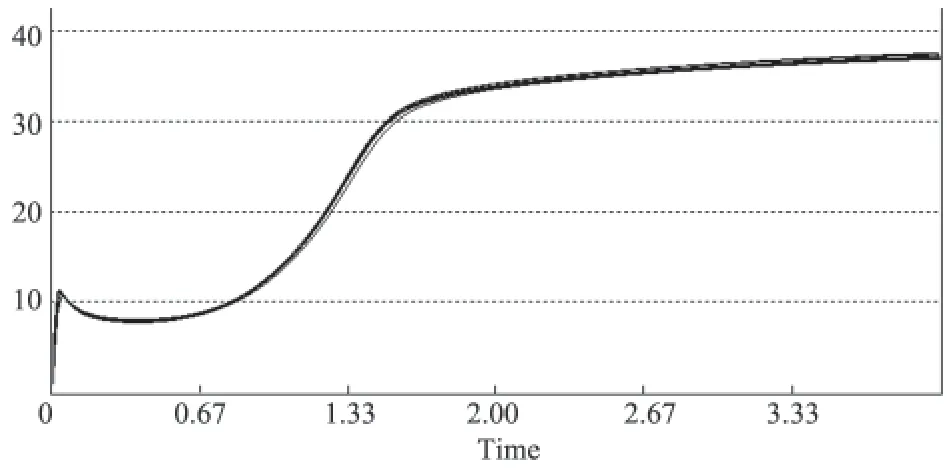

(2)胶料半成品稳定性的提高,保证了最终轮胎产品的质量和性能更加均匀稳定;图8是连续10个采用低温一次法炼胶技术所产胶料的硫化曲线,几乎重合的曲线说明胶料具有优良的均匀性,保证了轮胎质量的稳定。

3 低温一次法炼胶技术系统的发展

图8 连续10车低温一次法工艺所生产胶料的硫化流变曲线(192 ℃)

2006年以来,低温一次法炼胶技术系统已历经3代发展,分别称为炼胶2.0、3.0、4.0系统,最新一代的炼胶4.0系统已在丰源轮胎得到生产验证,达到设计目标,功能完善,性能优异,环境友好,系统工作稳定,是一套代表当前最先进水平的低温一次法炼胶技术系统。每一代系统的情况大致如下。

3.1 第1代炼胶2.0系统

2006年开始研发,首套建成于三角轮胎,特点是:停机出料的间断式低温一次法炼胶系统。其布置流程如前面的图2所示。

该系统的标准配置由上辅机、密炼机、0#开炼机(接料冷却用)、1~6#开炼机(补充混炼用)、压片机、胶冷装置、母胶粒称量分送系统、胶料输送皮带线等组成。

系统的工作过程是:上辅机控制密炼机对胶料、炭黑和配合剂等进行高速混炼后卸料,经过缓冲料斗卸到0#开炼机上,利用开炼机附带的翻胶皮带的夹持作用进行自动反复地翻胶冷却后,胶料在90 ℃左右排料,通过输送皮带机顺序分配到6台(有的是5台)混炼开炼机上,进行连续的自动翻胶和自动倒胶,经过约5个密炼周期的补充混炼后,胶料在80 ℃左右排出,通过皮带机输送到压片机上,压片后再上胶冷进行冷却和叠片堆垛。

2.0系统实现了低温一次法炼胶,达到了工艺目的和效益目的,但仍存在四大不足:

第一,工作过程中,0~6#开炼机采用辊上进料和辊上排料法,排料时需要将开炼机停止运转,才能在辊下拉断已变成环形的胶料,实现自动排料,然后重新启动开炼机接取下一个胶料。大功率设备满负荷的频繁启停对设备寿命不利,也非常耗电,这是2.0系统的主要缺陷之一。

第二,2.0系统采用了粒状的助剂母胶自动输送和添加,由于输送和添加系统过于复杂,故障率较高,容易造成硫磺添加不足或过量添加现象,对胶料质量稳定威胁很大。

第三,2.0系统的胶料分配过程不均匀,从0#向1~6#顺次分配的距离各不相同,造成胶料温度有所差别,工艺条件的不一致导致终胶料的一致性有差别。

第四,密炼机和开炼机采用了传统的适于人工操作的低速机型,不利于低温一次法优势的体现。

3.2 第2代炼胶3.0系统

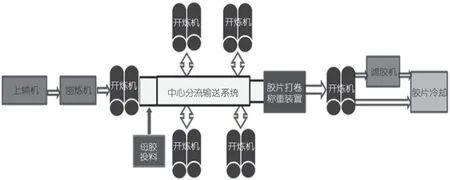

2010年开始研发,首套建成于八一轮胎,特点是:不停机出料的连续式低温一次法炼胶系统。系统布局及流程如图9所示。

图9 炼胶3.0系统布局及流程简图

系统的工作过程与2.0系统类似,但由于组合结构和动作原理的区别,3.0比2.0有了较大的改进,消除了2.0系统的4大弊病:

第一,开炼机排料采用辊上进料辊下排料法,排料时开炼机保持运转不需停机, 只需使翻胶皮带机反转,即可在辊上拉断胶环,胶料从辊下皮带排出,对开炼机有极大保护,也节约了启停的电能。

第二,3.0系统采用了片状的助剂母胶递进式添加方式,简捷可靠,能够有效避免漏加或多加硫磺的现象,避免质量事故的发生。

第三,3.0系统向混炼开炼机分配胶料所采取的是中心分流式等距分送,能够实现胶料的等温配送,从而保证了工艺条件的一致性,胶料质量更稳。

第四,3.0系统采用了70 r/min的高速密炼机和70 m/min的高速开炼机,鉴于国内设备制造的可靠性,也可以采用55 m/min的开炼机,这比30 m/min的传统人操机型提升很多,特别适用于自动化操作。高速机型的使用,才真正发挥出低温一次法炼胶技术的优势,减少了占地面积,质量和效率都得到提升。

另外,3.0系统由于结构上的不同,还比2.0多出了处理返回胶的功能,可以按照设定的比例与助剂母胶一起添加返回胶。0#机上还增加了胶料压砣装置,增强了吃料能力,使工艺一致性更好。

虽然3.0系统改进了2.0系统的4大弊病,并增加了返回胶处理功能和胶料压砣装置,但与2.0系统一样仍然无法对加硫情况进行校核,一旦漏硫或多硫,都会造成批量质量事故。针对此问题的解决,才导致了4.0系统的出现。

3.3 第3代炼胶4.0系统

2013年开始研发,首套建成于丰源轮胎,特点是:带有核重净化功能的连续式低温一次法炼胶系统。流程如附图10所示,实景如附图11。

4.0系统的工作过程在开炼机补充混炼之前与3.0系统是一致的,不同点在后面:补充混炼完成后,在开炼机排料时增加了胶料自动打捆装置,使胶片自动打成一个圆捆后,再经皮带输送机送到1台皮带秤上进行重量校核,然后送到压片机上完成压片,压片后的胶料进入一台低温滤胶机,经过滤胶净化后以片状进入胶冷装置进行冷却收胶,若不需滤胶则可选择性越过滤胶机直接进入胶冷装置。进入胶冷过程中,对前部核重不合格的胶料进行标记,并经胶冷后单独收取。

图10 炼胶4.0系统流程简图

以上可以看出,4.0系统通过胶料打捆实现了重量校核,同时通过低温滤胶实现了胶料净化,前者使漏硫或多硫的风险得到回避,后者则使胶料更加纯净和均匀,有利于高端超级轮胎的研发,而且使得杂质天然胶的应用变得容易,甚至可用杂质天然胶取代部分优质天然胶,大大降低轮胎原料成本,杂质天然胶与优质天然胶的价差在10%以上。

图11 炼胶4.0系统实景

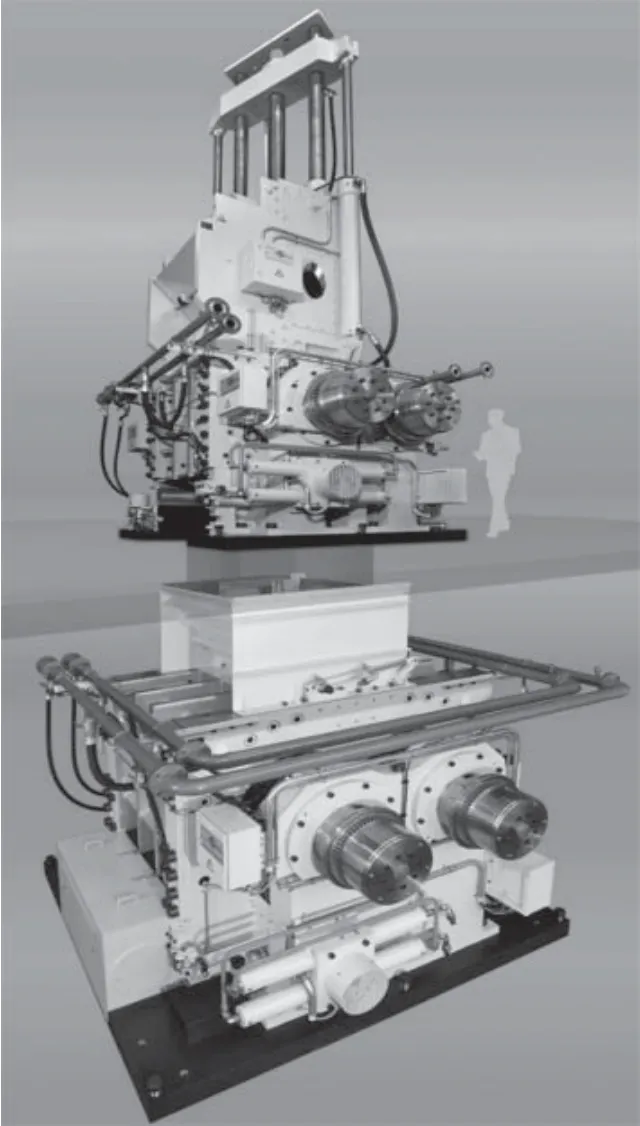

3.4 其它流派串联式密炼机组

这是以串联式密炼机为核心组成的一种炼胶生产线,确切地讲,该种型式还属于传统炼胶系统,只是密炼工位由1个变成了上下串联的2个,由于下方的第2密炼工位具备将胶温降低的能力,所以有时该机组也被业内一些人称为低温炼胶,但实现一次法炼胶有些勉强。其布局流程如图12所示。

图12 串联式密炼机组炼胶系统流程简图

所谓串联密炼机,如图13所示,是将上小下大两台密炼机串联组合而成的,下方的大机型没有上顶栓。目前常见的是上方320 L、下方550 L的机型。该机型是国外某轮胎巨头专门开发的专用设备,特别适应白炭黑胶料加工,2000年后才解密进入中国。

其机理是:白炭黑与偶联剂需要在150 ℃左右的10 ℃范围内进行恒温反应,而传统的单体密炼机其温度曲线是一直上升的,很难保持温度恒定,有时不得不需要牺牲效率降速炼胶,而且即使降速也很难保持恒定,从而使白炭黑胶料的加工效率低且难以稳定,这阻碍了当今以大比份白炭黑应用为关键特征的绿色轮胎的发展。而串联密炼机则巧妙地解决了这个效率和质量的矛盾问题:先用小机进行高速的混合剪切,温度升至150 ℃以上时则排料至下机继续混炼,此时偶联反应已经开始,由于下机容积大,胶料的冷却面积相应变大,控温能力增强,胶料的温度就不至于持续上升,经过合适的水温和转速设定,就可以使胶料温差较好地控制在10 ℃范围内,从而保证了胶料的充分反应和质量稳定,同时也不影响生产效率。如果是用于加工普通炭黑胶料,则可以通过调整下机的水温和转速使胶温降低,从而达到一定的低温炼胶效果。

图13 串联密炼机图片

串联密炼机排料至下方的开炼机上,开炼机可设成串联的3台,部分胶料可以在第2台上加硫,经过第2、3台的充分混炼,一次性做成终炼胶。从这个意义上讲,也有人称之为一次法炼胶,但这种称谓不够严谨,与严格意义上的低温一次法炼胶有明显区别,在实际应用中也仅限于一小部分要求不高的胶料,大多时候还只是作为一条母胶生产线使用,尤其是白炭黑胶料的母胶生产线,最现实合理的应用是进行多段炼胶的减段,可将多段母胶合为一段,再结合1条终炼线实现两段式炼胶。

3.5 低温一次法炼胶技术的下步发展

(1)高速化、大型化、液压驱动化:密炼机国外已有80 r/min的机型,开炼机也有80 m/min的机型;高速密炼机有采用550 L的,开炼机也有采用860 mm辊径的;密炼机和开炼机在国外都有液压驱动的机型,结构紧凑更利于灵活摆放。通过密炼机和开炼机的高速化、大型化、液压驱动化,低温一次法炼胶生产线的产能可得到大幅度提升,应用更加灵活。

(2)专用化演变。可以建设白炭黑专用的串联密炼式低温一次法炼胶技术系统:串联式密炼机与炼胶4.0系统结合,即,用串联密炼机取代4.0系统中的单体密炼机。这种结合方式可以使白炭黑胶料得到更彻底的反应,有利于以白炭黑应用为主要特征的绿色轮胎的品质提升。

(3)传统线的升级改造:除了整线改为经济型低温一次法之外,还可以利用低温炼胶系统中的全自动开炼机技术,对传统老线的人工操作开炼机进行自动化改造,从而降低劳动强度,减少人工因素对炼胶质量的影响,使胶料质量更稳定。

4 低温一次法炼胶系统建设时需关注的细节

以炼胶4.0系统为例。

4.1 噪音控制

由于大量的大功率设备高密度地安装,噪音控制成为一个突出问题,根据经验应注意以下几点:

(1)密炼机和开炼机采用水冷式交流变频电机,避免使用风冷电机和风水冷却电机,这是系统中最大的噪音源。

(2)所有排烟风道要采用厚度2 mm的钢板焊接而成,防止薄皮风道的共振噪音。

(3)密炼机和开炼机减速机采用硬齿面齿轮箱。

(4)所有排烟风机安装在楼顶,风道配备隔震软连接。

4.2 烟气控制

一楼的开炼机群和胶冷装置在工作时有大量烟气需要排放,需要特别考虑,防止一楼烟雾弥漫,应注意:

(1)密炼机下方的缓冲料斗排烟:密炼机排出的胶料应在缓冲料斗内会停留片刻,目的是让料斗上的排烟口发挥作用,将大量烟气吸走后再排放至0#开炼机上,可减少开放区域的烟气量。

(2)0#开炼机排烟:采用密闭房间式集烟罩,仅在出料口和助剂母胶进料口留出补风口。这是由于密炼机排料时会排出大量高温烟气和部分未混入的炭黑粉剂等,烟气粉尘较难控制,采用普通的上方集烟罩无法保障有效地除烟排尘。

(3)1~4#混炼开炼机和5#压片机排烟:采用上方集烟罩并联排烟的方式,要求每一分支设流量调节阀,每个集烟罩采用周边蝶翼式,这是由于集烟面积太大,如果采用普通方式集烟将无法形成气流。

4.3 温度控制

为保证工艺条件的稳定,开炼机辊筒采用前后钻孔式,而且需配备热水温控装置进行严格的温度控制,翻胶辊筒只需通入常温水即可。

4.4 皮带选用

为了保证胶料的洁净和系统稳定,需要采用高强度带包边的耐温硅胶皮带,0#开炼机温度最高,需要170 ℃标准的皮带,1~4#开炼机及其它皮带可采用120 ℃标准皮带,皮带厚度可采用4层骨架,进口的一般需订做,标准的5层骨架皮带偏厚,适应曲率半径太大。皮带寿命约为半年。

4.5 密炼机选用

选用高速剪切型,4.0系统选用了270 L型,70 r/min转速,1 800 kW功率,高压变频电机驱动,采用国产变频系统,不需进口,这方面国产是强项。

4.6 开炼机选用

0#开炼机需采用双驱型,便于调整速比适应胶种,4.0系统选用2×200 kW功率,660 mm辊径,辊筒线速度55 m/min可调。目前国内还只能提供电机驱动型,占地面积较大,不便摆放,资金充裕的话可以选用国外的液压驱动开炼机,速度也可以提升至70 m/min,辊径提升至710 mm。

1~4#开炼机可选用电机单驱型,速比在1.14左右,4.0系统选用了660 mm辊径,320 kW功率,55 min线速度可调,也可采用70 m/min、710 mm辊径的高速型,目前国内已能够提供,只是不如55 m/ min的机型成熟。

4.7 压片机选用

5号压片机可选用前后钻孔电机单驱型,速比1.09左右,辊径660 mm,辊速40 m/min可调。也可选用斜г形三辊压延机,更利于接料压片。

4.8 刮胶刀应用

为防止个别胶料发生开炼机粘辊现象,需要在开炼机前后辊筒的下45°位置安装刮胶刀,该装置需要足够的强度,应采用液压定位,而且还要考虑防止胶料颤浮黏辊的结构。

4.9 皮带机附件的应用

(1)剥离辊应用

为了防止胶料黏附皮带造成自动炼胶中止,在上下翻胶皮带皮带的出料端后边需加设剥离辊,该辊是由电机单独驱动的高速钢辊。

(2)静电导除装置应用

开炼机长时间反复辗压过程中会产生大量静电,对现场电器设备有影响,应安装静电导除装置,一般安装在夹持之后。

(3)纠编器应用

由于胶料厚度及形状的不规则,皮带的张力也在不断变化中,容易造成皮带跑偏,为此对上下翻胶皮带都需要加设自动纠偏装置,一般采用E+S或是国产贝尔利的气动纠偏器。

4.10 监控系统配备

由于生产线设备众多,且无人操作,为便于巡检管理,有必要对各单机进行视频监控,以便及时发现异常状况。监控采用红外摄像头,显示屏采用大尺寸多画面分隔,设在主操作台上方。

5 结论综述

综上所述,低温一次法炼胶技术系统经过了3代发展,已经形成较为完备的炼胶技术体系,炼胶4.0系统经过生产验证,已经成为当前低温炼胶技术的巅峰之作,是对行业中低温一次法炼胶的发展做出的一次总结,有望成为下一步行业推广的标杆。其10%的胶料性能提升为轮胎业跃上新的技术台阶提供了基础,其20%的节能效果将为行业绿色发展做出突出贡献,其30%的加工性能提升效果将为轮胎厂的生产效率带来福音,其整合多段为一段的炼胶模式为行业炼胶工序提升了40%的生产线产能,节约了50%的人力、50%的占地面积、50%的物流、50%的检测、50%的现场管理,真正是一种可持续发展的节能高效优质的革命性技术,是自动化和信息化推动工业化的典范之作。

虽然炼胶4.0系统的一次性投资当前还较高(约为传统系统的1.5倍),但从质量、效率、环保等方面考虑,其极高的投资回报率是显而易见的。

经过3代技术的不断改进,低温一次法炼胶系统从硬件到软件都已经非常完善,已经从依赖进口发展到自主国产化,既可以在新建工程中规划,也可以在旧厂房中进行改造应用,既有高速高配型,又有中速经济型,软件工艺和配套原材料都已成熟,项目取得了阶段性的成功。目前丰源轮胎拥有的首套最新一代炼胶4.0系统已经成为一套成熟的经济型低温一次法炼胶系统的样板,非常有代表性,值得推广。

在3代系统的开发建设过程中,充分体现了企业协作的重要性。特拓(青岛)轮胎技术有限公司在技术体系的研发方面起到关键的引领组织作用,三角轮胎股份有限公司在业内率先革命性地开发建设了2.0系统,为低温一次法炼胶技术系统开了先河,为行业积累了宝贵的经验;山东八一轮胎制造有限公司则紧随其后,大胆建设了第2代的3.0系统;山东丰源轮胎制造股份有限公司在总结了前2代的经验基础上,全面升级建设了最新一代的4.0系统,使低温炼胶技术系统真正成熟完善。在此过程中,益阳橡胶塑料机械集团有限公司、大连橡胶塑料机械股份有限公司、北京万向新元科技有限公司、无锡益联机械有限公司都积极地参与了设备的研制配套,使得低温一次法炼胶系统这个庞大的设备、工艺体系有机地组合在一起,项目得到顺利的推进和一代又一代的成功,盼望着有更多的有识之士投入到这项事业中,使我们的民族炼胶技术得到更大的发展。

胜利属于我们集体的努力,胜利属于我们热爱的橡胶轮胎事业,胜利属于这个创新发展的时代!

(R-03)

Introduction of L.T. one stage mixing technology

Introduction of L.T. one stage mixing technology

Du Yunfeng

(Shandong Fengyuan Tyre Manufacture Co., Ltd ,Zaozhuang 277300,Shandong)

The traditional rubber mixing technology (system 1.0), 3G one stage rubber mixing technology at low temperature (system 2.0, 3.0, 4.0) and mixing technology of tandem type mixing group are introduced.and emphases on the mechanism of rubber mixing technology at low temperature, advantage and development , equipment composition and attentions in construction. It helps the industry understanding low temperature rubber mixing technology more,thust accelerated it promotion, deepen the research and development,and lay a foundation for a new level for tire industry development .

one stage with low temperature; rubber mixing technology; rubber mixing 4.0; tandem type mixing group

TQ330.43

1009-797X(2016)01-0051-08

B

10.13520/j.cnki.rpte.2016.01.010

杜云峰,男,高级工程师,1990年毕业于青岛化工学院高分子材料加工机械专业,25年来一直致力于炼胶技术的研发和系统建设,是国内轮胎行业低温一次法炼胶技术的首创者,且连续主持了3代低温一次法炼胶系统(分别始于2006年、2011年、2014年)和串联密炼机组(始于2008年)的开发建设并分别申报了专利。

2015-10-08