SL-3005与RA-65间甲黏合体系最优用量研究

刘华侨,郑昆,顾培霜(特拓(青岛)轮胎技术有限公司,山东 青岛 266000)

SL-3005与RA-65间甲黏合体系最优用量研究

刘华侨,郑昆,顾培霜(特拓(青岛)轮胎技术有限公司,山东 青岛 266000)

在间甲黏合体系的配合中,对树脂型直接黏合体系进行理论研究与计算,并设计相关实验方案进行试验验证,得出了间甲黏合体系在配方设计中的理论最优区间,解决了配方设计中对于微量黏合剂用量必须通过大量配比实验得出的问题。

间甲黏合体系;黏合机理;理论用量;综合物理机械性能

目前,轮胎工业用黏合体系主要选用间甲体系或间甲白体系,以增强橡胶与纤维织物等骨架材料间的黏合力。通常,这种黏合体系是在混炼时随其它助剂一起直接加入到胶料中,又称为添加型直接黏合体系[1]。黏合体系由间苯二酚给予体(亚甲基受体)和亚甲基给予体两部分组成。在硫化温度下,生成具有继续反应能力的黏合树脂,这种树脂可同时发生两种反应:一种是与帘线间的以化学键和分子间力双重作用的黏合反应。 另一种是与橡胶大分子链双键进行的硫化反应[2]。

1 黏合机理

1.1 间甲黏合机理

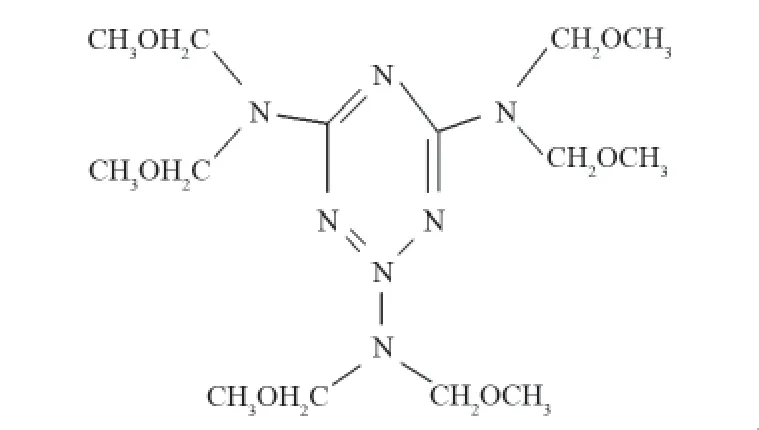

图1 SL-3005黏合树脂(间苯二酚给予体)

SL-3005分子结构如图1所示。

SL-3005树脂是间苯二酚及苯乙烯与甲醛的反应产物。活性基团间发生预缩合反应,如图2、3、4所示。

1.2 间甲黏合体系配比的理论计算

图2 间苯二酚树脂生成反应[3]

图3 六亚甲基蜜胺(RA65)

在间苯二酚-蜜胺树脂的生成反应中,由于SL-3005预先与甲醛和苯乙烯反应制备复合物[4],因此并不能发生如图4所示的理想间苯二酚-蜜胺反应。RA-65中的间苯二酚参与树脂生成反应的活性基数量为2(初始值为3)。

图4 间苯二酚-蜜胺树脂的生成反应

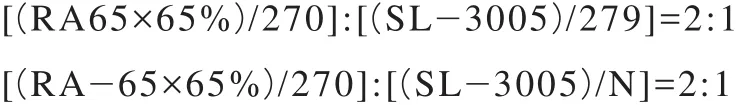

因此理论上间苯二酚-蜜胺树脂的反应摩尔比为:

间苯二酚:六甲基蜜胺=1:2

本公司实际生产配方表中所用间苯二酚给予体为SL-3005,亚甲基给予体使用RA-65(六甲氧基甲基蜜胺复合物)。因此为达到最优的黏合效果,配方设计中,SL-3005与RA-65的反应基团应满足完全反应。由成分配比可得。

N=127~279(R为氢或烷基或苯乙烯)

由上式可得理想反应的最优配比随N的变化为:

(SL-3005)/(RA-65)=(1/2.9)~(1/6.5)

随着黏合树脂中苯乙烯的反应含量,N的取值从127~279变化。

2 实验验证

2.1 试验原材料

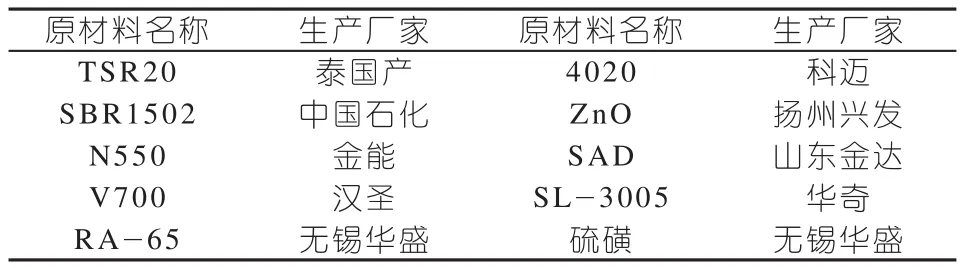

试验用原材料如表1所示。

2.2 试验设备

门尼黏度仪EKT-2001M,晔中科技;流变仪EKT-2000S,晔中科技;万能拉力试验机,晔中科技TS-2000;恒温老化箱,高铁。

表1 试验用原材料

2.3 试验方案

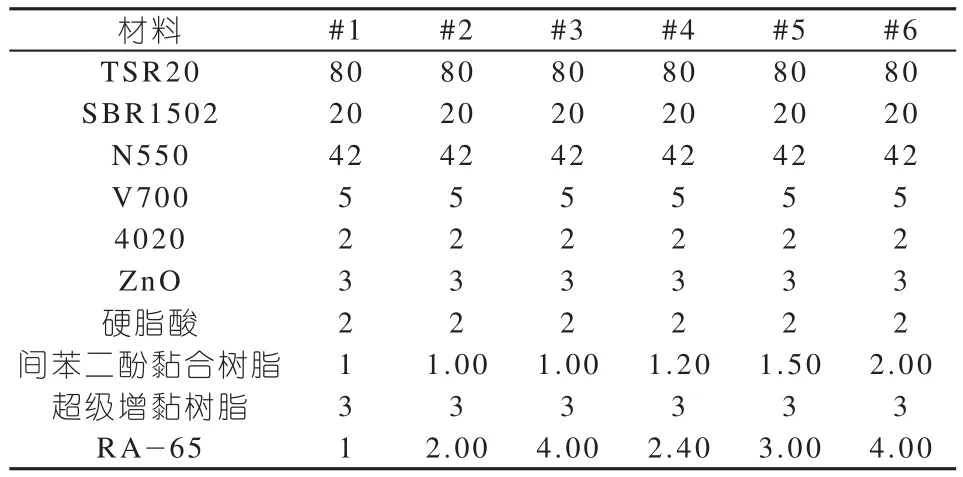

本次试验设计的配方的基体胶、补强填充剂、硫化体系以及功能填料均相同,只改变间苯二酚黏合树脂与RA-65的配比用量,具体变量如表2所示。

2.3.1 试验数据分析

间甲黏合体系比例分配如表3所示。

表2 试验方案

表3 间甲黏合体系比例

图5 门尼焦烧对比

其中方案4、5、6是在2的基础上等比例增加SL3005/RA-65用量20%、50%、100%,所得试验测试结果如图5所示。

由图5可以看出,方案1、2、3中随着RA-65用量的增大门尼焦烧变短,这是因为对于次甲基给予体RA-65来说,一般在130 ℃左右即会导致提前释放出大量的亚甲基给予体,使得胶料发生早期树脂化反应,影响胶料的焦烧安全性。对于方案4、5、6来说,在方案2的基础上等比例增加SL-3005和RA-65的含量,进一步加剧了早期树脂化反应,门尼焦烧进一步变短。

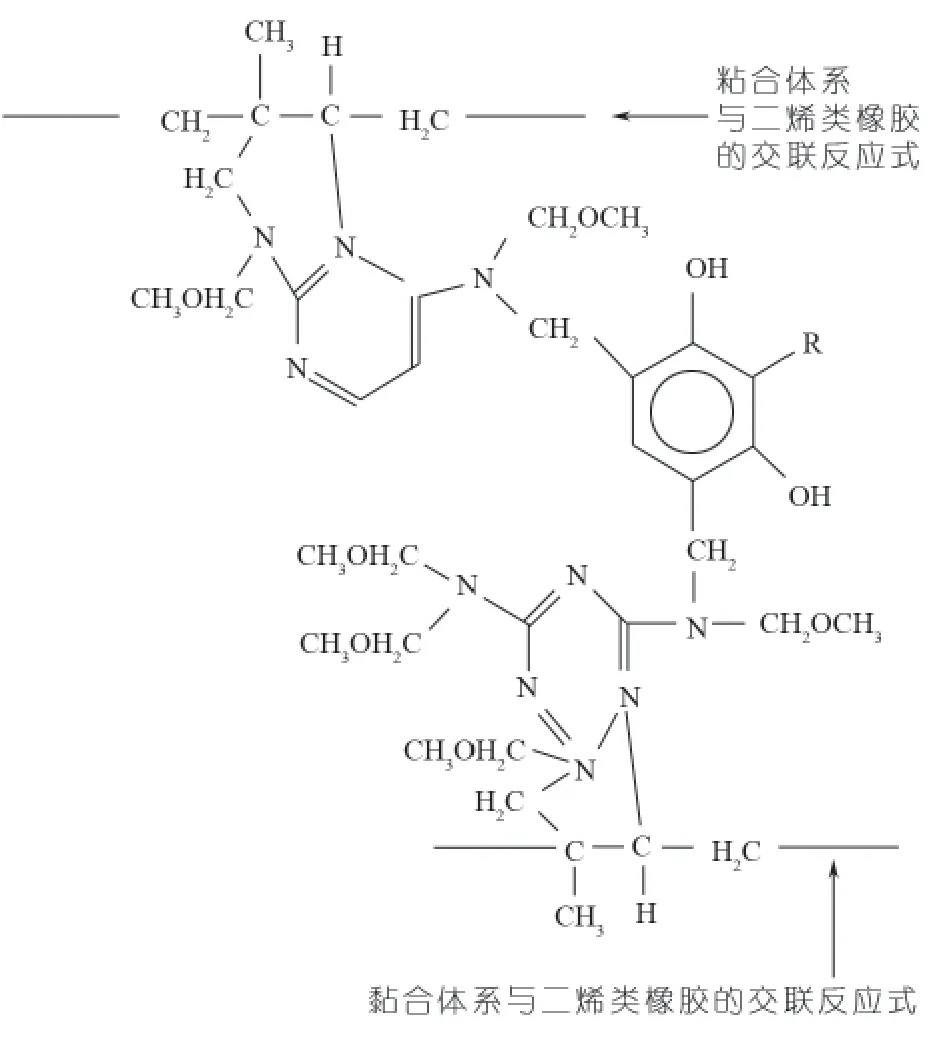

黏合体系在硫化温度下生成具有继续反应能力的黏合树脂,这种树脂一方面进行与帘线间的以化学键和分子间力的黏合反应,另一方面进行与橡胶大分子链双键进行的硫化反应,如图6所示。

图6 黏合体系与橡胶大分子链双键进行的硫化反应

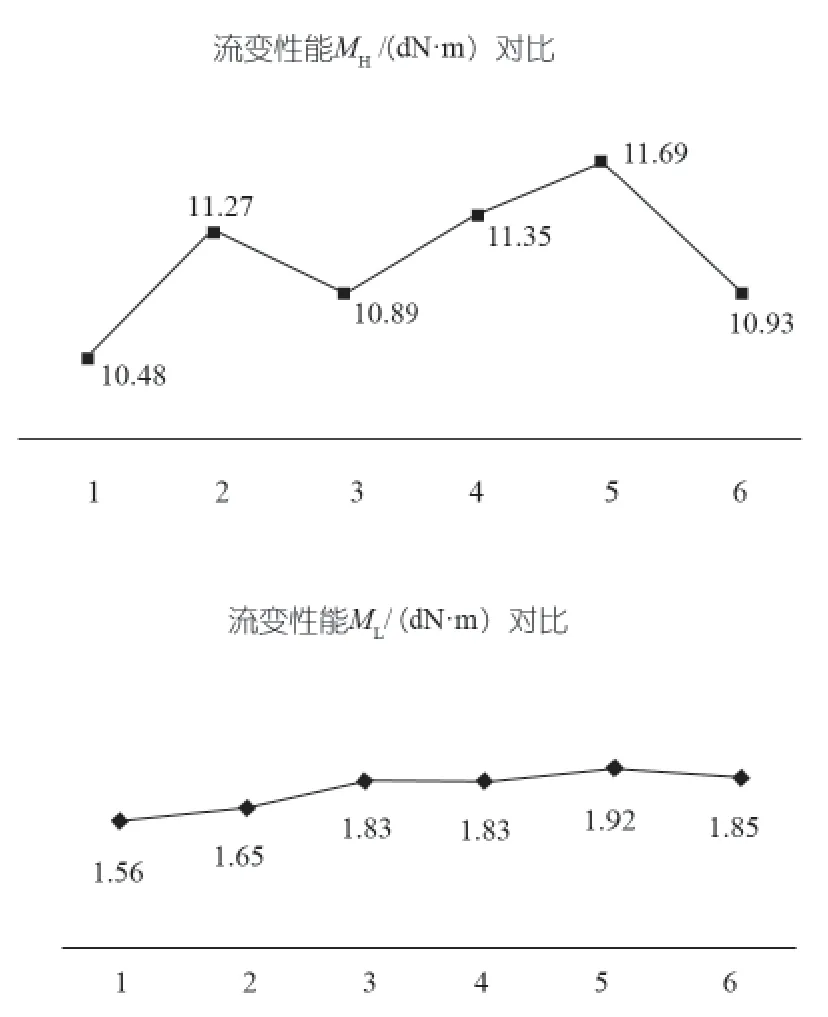

黏合体系与硫化体系在150 ℃的硫化温度下与橡胶活性基团同时进行硫化反应,致使硫磺硫磺体系硫化速度变慢,t90随RA-65的增加而延长,同时也验证2.3中对于最优配比计算,方案1、2、4、5中RA-65的用量并未足够与SL-3005完全反应(如图7、图8所示)。

t10、t50是硫化曲线中对应MH@10%与MH@50%的反应时间,配方1~6中t10、t50基本不变,说明黏合体系与橡胶大分子链进行的硫化反应对于橡胶强度补强效果微弱,并对流变曲线时间-扭矩的趋势产生过大影响。因此黏合体系对于起始硫化时间与速度影响不大。

图7 硫化时间t90对比

图8 流变性能MH/ML(dN·m)对比

由表5中 10%、50%、100%、200%、300%、拉伸强度与撕裂强度等强度测试结果可以看出,1、2、3与4、5、6两组方案中,硫化胶的强度测试均随RA-65的用量增加而下降,这是因为黏合体系的大体型结构与橡胶分子链间形成的硫化结构比硫磺体系弱,而随着黏合体系理论反应量的增加,硫化网络出现薄弱应力点,导致在应力作用下,强度下降。

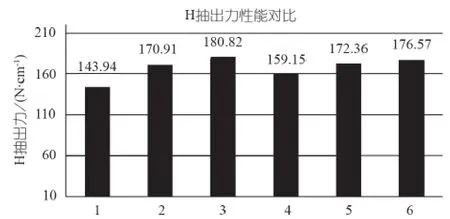

黏合体系对于橡胶与聚酯帘线黏合作用的影响由表4中H抽出数据可以得出如图9的折线图。

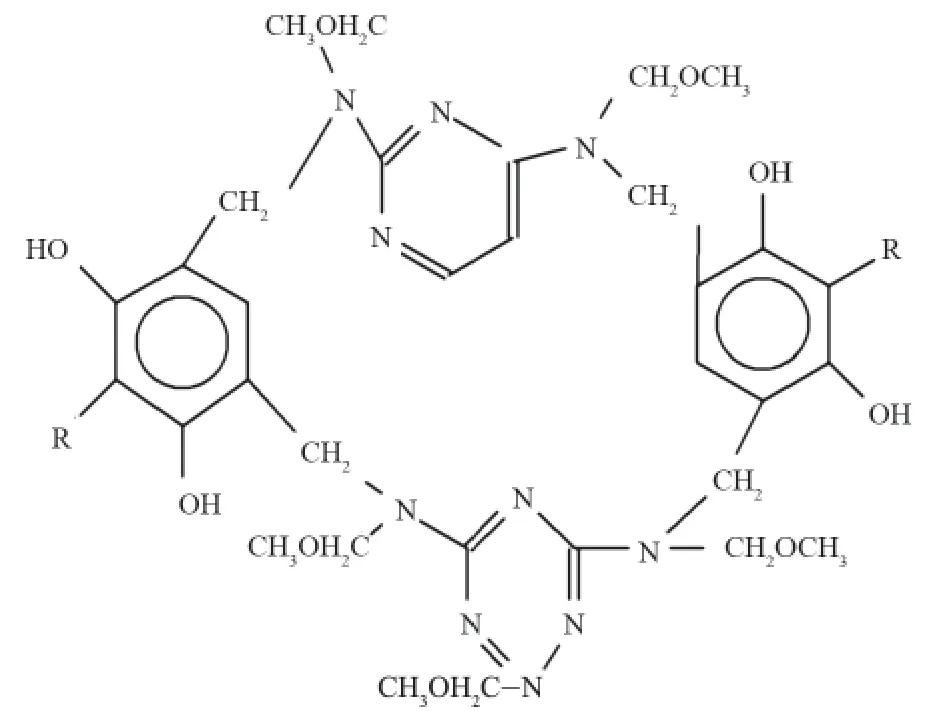

由图9可以看出方案1、2、3中随着RA-65用量的增加,橡胶与聚酯帘线的黏合力增大,但是在以方案2为基础等比例增大的4、5、6方案中,黏合力同样随RA-65用量的增加而增大。然而方案2与4相比,4的RA-65用量比2大,但黏合力却比2小,这是因为间苯二酚-蜜胺的生成反应随间苯二酚用量的增大,消耗更多的蜜胺亚甲基,使得间苯二酚-蜜胺树脂能够参与橡胶分子链硫化反应的活性基团数量减少,如图10所示。

表4 物理性能测试

图9 各配方体系H抽出力性能对比图

2.3.2 黏合体系对于橡胶老化性能的影响

黏合体系对于橡胶热老化性能的影响如表5所示。从方案1、2、3与4、5、6两组老化试验可以看出,黏合体系与橡胶分子链的硫化网络的耐老化性能存在一个中间值,这是因为间苯二酚与亚甲基给予体随配比量的不同,间苯二酚-蜜胺树脂形成不同的结构:

图10 间苯二酚消耗蜜胺活性基团反应

表5 老化性能测试

(1)间苯二酚过量时生成以间苯二酚为中心的网状结构。

(2)间苯二酚与亚甲基给予体配比完全可符合最大黏合力时,主要生成线性结构。

(3)间苯二酚与亚甲基给予体位于中间值时,生成互穿网络结构。

且三种结构与橡胶分子链形成的硫化结构中,耐老化性能存在以下关系:

互穿网络结构>网状结构>线性结构。

3 结论

(1)橡胶配方中,间甲黏合体系在不同配合用量及配比关系下,生成的活性基团存在三种不同的特征结构,线性结构、网状结构、互穿网络结构。

(2)不同的特征结构对黏合作用效果不同,线性结构>网状结构>互穿网络结构。

(3)不同的特征结构对耐老化性能的影响,互穿网络结构>网状结构>线性结构。

[1] 陈琪.天然橡胶与镀钢丝黏合性能及其机理的研究[D].青岛科技大学.2012.

[2] 王宇翔,罗之祥,徐炳强.国产间苯二酚-甲醛树脂的性能研究[J].轮胎工业.2004.9.545~546.

[3] 韦园思.酸性离子树脂催化间二过氧化氢异丙苯分解制备间苯二酚的研究[D].北京化工大学,2011.

[4] 马明强.子午线轮胎中的钢丝帘线/橡胶界面结构及其动态演变[D].青岛科技大学, 2013. (R-01)

Research of the optimal dosage of the glue system between SL3005 and RA – 65

TQ322

1009-797X(2016)01-0016-04

B

10.13520/j.cnki.rpte.2016.01.003

刘华侨(1989-),男,配方工程师,硕士,2014年毕业于青岛科技大学,现主要从事轮胎配方开发及相关性能测试工作。

2015-08-25