铝负重轮的设计与工艺研制

铝负重轮的设计与工艺研制

较多,是减重的主要考虑对象。本文对新155车铝制负重轮的可靠性进行技术分析,并提出设计方案。

1 负重轮的材料

新155车负重轮采用超硬铝合金材料LC4-GBn2323-1984,热处理状态,淬火时效,模锻,其性能参数如下:纵向,抗拉强度为5.4 MPa,屈服强度为4.5 MPa,伸长率为6.0%;横向,抗拉强度为4.6 MPa,伸长率为4.0%;高向,抗拉强度为4.2 MPa,伸长率为2.0%,硬度为140 HBW。

2 负重轮橡胶轮缘应力温升有限元计算

2.1 计算参数

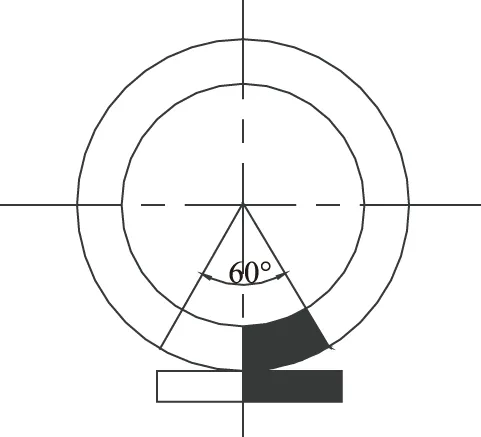

新155车负重轮轮缘结构参数如图1所示。车的质量分别为40和42 t,车速分别为40或60 km/h。对负重轮橡胶轮缘的应力和温升情况按3种条件动载(过载系数分别为1.2、1.33和7)、4种橡胶轮缘厚度参数(分别为33、35、38和41 mm),进行了16次有限元计算。计算中,橡胶的门尼常数为0.620 7 MPa,橡胶的密度为1 300 kg/m3,泊松比为0.499 7,弹性模量为4.956 6 MPa[1]。履带板不作计算对象,只作边界条件,便于生成接触单元,其弹性模量为21 MPa,泊松比为0.3,密度为7 800 kg/m3。接触单元的参数需要根据计算是否收敛随时进行修正。

图1 负重轮橡胶轮缘截面尺寸参数

2.2 计算软件

ANSYS软件程序具有较强的前处理和后处理功能,可以进行结构分析、热分析、非线形瞬时态动力分析和流体动力学分析等。本计算涉及到的结构分析中,可以进行线形和非线形结构静力分析、线形和非线形结构动力分析,以及线形和非线形屈曲分析等,适合于负重轮橡胶轮缘的有限元计算。

对于轮缘有限元计算中涉及的几何、材料和边界(接触)非线形,ANSYS软件提供了很方便的数据库,如几何非线形包括大变形、大应变、应力强化与旋转软化等;非线形材料包括速率无关塑性材料、速率相关塑性材料、蠕变材料和非线形弹性材料等。

2.3 橡胶轮缘有限元计算特点和单元选用

挂胶负重轮在履带上滚动的有限元计算涉及到材料、几何何边界(接触)三重非线形,是一个集静力、动力和热负荷于一身的复杂力学问题。

根据负重轮轮缘橡胶特性及ANSYS提供的单元特性,本计算采用Mooney-Rivlin模型,选用HYPER58超弹性材料单元进行三维有限元分析,计算负重轮轮缘的u-p混合场。

对于几何非线性问题,ANSYS软件提供了结构大变形(大变形小应变和大变形大应变)、应力刚化和旋转软化等3种几何非线性。由于负重轮轮缘几何非线性主要表现为结构大变形,因此,采用结构大变形方法计算。

根据负重轮轮缘与履带间有摩擦和滑移现象,对于边界(接触)非线性,采用ANSYS软件提供的三维接触单元CONTAC49进行计算。

2.4 计算模型

2.4.1 模型建立

图2 负重轮与履带板的接触

当负重轮在履带上滚动时,其橡胶轮缘除受车体静载荷作用外,还受车体动载荷、履带板间距冲击和旋转离心力的作用。由于履带板与履带板连接处的间隙尺寸较小,由此产生的冲击也较小,在计算中可以忽略。这样,负重轮在履带板上的滚动就可以简化为负重轮在连续板上的滚动,而其橡胶轮缘内部应力也主要来自静载、动载和离心力,并出现在负重轮与履带板相互挤压的区域,即接触区。负重轮橡胶轮缘的主要应力区域可以认为是集中在过轴线垂直线两侧各30°的范围内(见图2),而且左右两侧的应力相等,因此,负重轮橡胶轮缘的模型只需取图2中黑色部分的三维模型即可。

新155车的履带板面挂胶,表面粘结3 mm厚的橡胶垫层,垫层下为81 mm钢质板体。由于在有限元计算中,当实体单元的各边之差很大时,则刚度矩阵出现病态,难于收敛或不收敛;因此,几何模型中不考虑垫层,而在涉及到接触面时,通过输入接触参数的改变来考虑垫层的影响,这样,既不会使计算复杂化,又不会忽略垫层的影响。

2.4.2 边界条件

对于模型的边界条件,可以通过其在车体上的安装和运动来简化。负重轮弹性连接在车体上,由于地面的不平而产生振动,因此力学模型可简化如下:1)认为负重轮铝圈刚性不变形,这样橡胶轮缘模型的内侧粘结面可采用固定约束;2)由于轮缘30°外的区域变形很小,所以模型一端的30°倾斜截面可采用固定约束,而另一端垂直截面也采用固定约束,但应释放垂直方向和宽度方向的自由度;3)履带板下面通过施加向上的面载荷,使轮缘所受力值为静载、动载和离心力之和。

2.4.3 网格划分

几何模型的网格划分应注意:1)轮缘和履带板接触区域单元网格划分都要细;2)为便于生成接触单元,轮缘上的单元节点要与接触的履带板单元表面有可预测的接触关系。

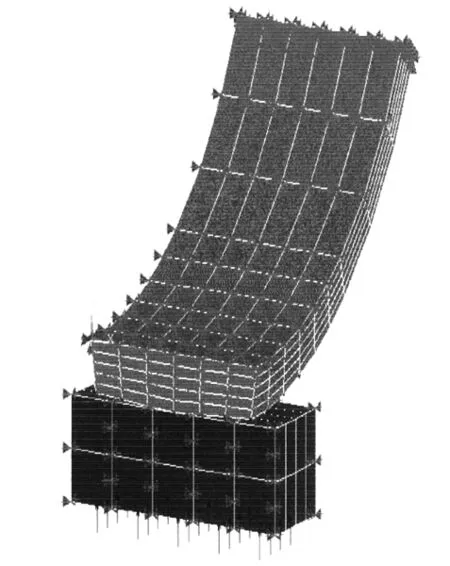

图3 负重轮力学模型的 网络划分及约束

建立负重轮轮缘在履带板上滚动的模型如图3所示。在图3中,垂直向上方向为Y正向,沿轮缘宽度接近读者的方向,沿轮缘圆周切线接近读者的方向为正方向。浅色实体为轮缘模型,深色实体为履带板模型,轮缘底胎面的点与履带板面上的点生成接触单元,箭头为加载方向,节点上花表示约束,若在节点的某方向上有1个约束即在该节点方向上画有1朵花,有3个约束就画3朵花。

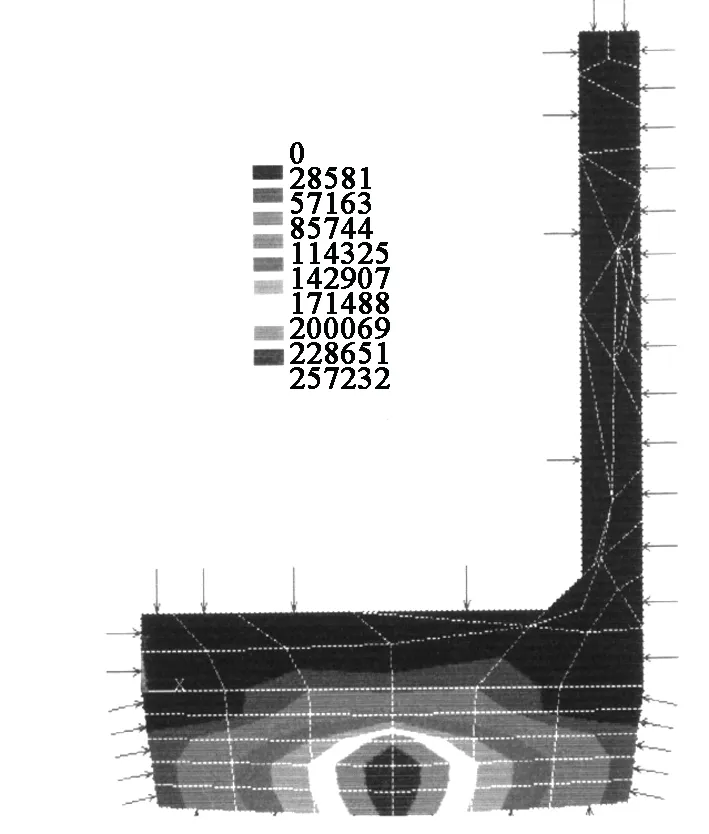

对于轮缘温升计算,ANSYS软件只提供了二维计算功能,其热学模型选择轮缘Z向截面,如图4所示。网格划分基本与应力模型相同,但必须有应力计算的结果,然后把应力值加载到相应的节点上。图4中所示不同色彩即表示在节点上施加不同的应力,并呈现与色彩相对应的应力分布状况。考虑到负重轮钢圈和空气的散热效应,在热学模型中必须按实际做出钢圈模型,如图4中“┘”型的实体模型。整个模型与空气散热的边界如图4箭头所示。

图4 负重轮热学模型及约束

2.4.4 计算流程框图

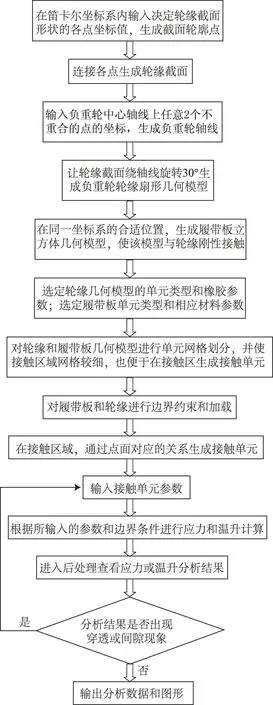

对负重轮轮缘的力学模型进行分析,确定轮缘有限元分析的方法和单元,然后利用ANSYS软件的前处理功能进行建模、生成单元、约束边界和载荷等,按如图5所示流程进行处理。

图5 负重轮橡胶轮缘有限元计算流程图

温升计算与应力计算有很多相似之处,不同之处在于:首先完成应力计算,进而把应力计算结果数据加载到相应单元节点上; 其次输入铝圈的传热参数、空气散热边界参数、环境温度和橡胶热导率等数值;最后进行温升计算。

2.4.5 计算内容和结果

为计算橡胶轮缘在各种情况下的应力和温升情况,应按要求进行如下计算内容:1)计算正常行驶工况,即行驶在平坦砂石路面上,车速为40 km/h,车的质量分别为40和42 t,当动载系数为1.33时,轮缘的最大应力和最高温度;2)计算负重轮冲击过载工况,即7倍过载系数,车的质量为40 t时的最大应力,对负重轮橡胶的强度进行校核;3)计算高速行驶时负重轮工况,即车速为60 km/h,动载系数为1.2,车的质量为40 t时的最高温度。计算结果见表1。

表1 计算结果

3 工艺加工

3.1 工艺锻造

目前,我国155车的轮幅采用锻造工艺制造,即以铸圆锭坯或挤压锭坯为坯料,经热锻、热处理、机械加工、表面处理与检验合格后成为成品轮幅。同一规格的锻造铝合金轮幅的力学性能比铸造轮幅的高18%以上。

3.2 机械加工

由于轮幅的毛坯为锻造,在毛坯图样的设计时,考虑到成本的需要,尺寸控制较严,因而造成锻造成型后加工比较困难;同时,铝制品件在加工过程中,产生的热变形大;因此,将加工分为粗加工和精加工。在粗加工和精加工之间留有一定的时间冷却,以防止变形。在粗加工过程中,只给精加工留2 mm的加工量。

3.3 挂胶工艺

在原图样设计时,内圈支承筋与轮幅的外端面齐平,但在设计挂胶模具时,需要有定位基准面; 因此,将该筋往里移动15 mm,留一个φ540 mm台阶作为模具定位基准。

4 结果分析

4.1 有限元计算结果分析

4.1.1 正常工况

将表1所示应力有限元分析结果绘成如图6所示曲线。由图6可知,负重轮橡胶轮缘的最大压应力随厚度的增大而减小,随载荷的增大而增大。按线形拟合,质量为40 t时的最大压应力拟合曲线为Y=3.527 5-0.036 83X,质量为42 t时的最大压应力拟合曲线为Y=3.634 9-0.037 9X。拟合曲线与原曲线的相关系数分别达到99.866%和100%,所以,最大压应力随厚度变化的关系可以认为是线性关系。另外,当载荷增大时,2条拟合曲线的斜率近似相等,说明载荷不会改变这种线形关系,只是使该曲线向上或向下平移。

图6 正常工况下最大压应力随厚度变化曲线

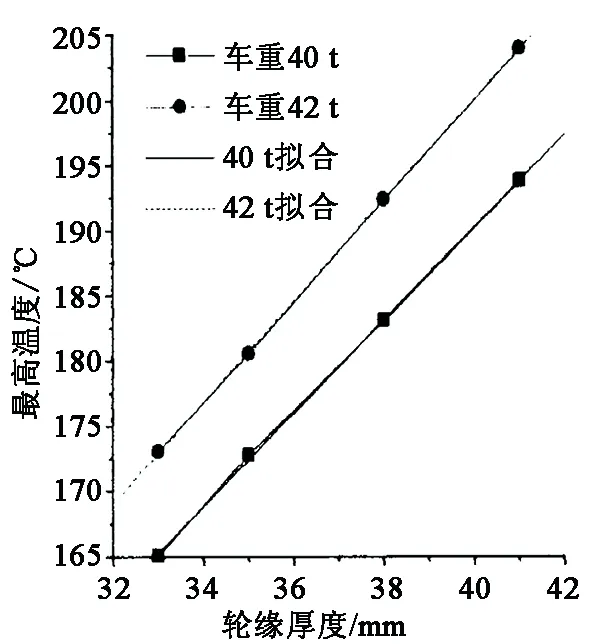

将表1中温升有限元计算结果绘成如图7所示曲线。由图7可知,轮缘最高温度随厚度的增大而提高,随载荷的增大也相应提高。按线形拟合方法,质量为40 t时的拟合曲线为Y=47.501+3.570 38X,质量为42 t时的拟合曲线为Y=44.917+3.880 23X,拟合曲线与原曲线的相关系数分别达到99.978%和99.996%;因此,轮缘最高温度随厚度变化的关系可以认为是线性变化关系。2条拟合曲线的斜率近似相等,说明载荷的变化不会改变这种关系,只是把曲线向上或向下平移。

图7 正常工况下最高温度随厚度变化曲线

4.1.2 冲击过载工况

此时,负重轮橡胶轮缘将出现强度损坏,所以应采用 Mises强度理论计算结果对其进行评价。由表1可见,厚度的小范围调整对冲击应力的改变没有太大的影响,最大应力为10.4 MPa,远小于橡胶的拉伸强度19 MPa。另外,由图6和图7可知, 此时的最大应力点出现在接触区与铝轮圈粘结的边缘,这主要是由冲击引起的大变形而导致的应力,而其他位置的应力值<4 MPa。由于冲击载荷是瞬时载荷,出现的概率小,因此它对橡胶的损坏不起决定作用,所以即使是较大的瞬时应力也不会对橡胶产生太大的损坏。

4.1.3 高速行驶工况

从表1的计算结果可知,最大应力随厚度的变化没有太大改变,而且应力值较小,而温度值的变化较明显。特别是当轮缘厚度为41 mm时,最高温度达到237.866 ℃,远远超过了规定的220 ℃上限[2];因此,当履带车辆在高速行驶时,轮缘较厚的负重轮行驶里程较短。

4.2 与三代坦克负重轮橡胶轮缘的比较

我国三代坦克负重轮也采用挂胶铝轮,载荷达到50 t,负重轮厚度为51 mm,其最大应力为1.939 7 MPa,最高温度为237.749 ℃。在同样工况下,新155车负重轮橡胶轮缘的最大应力为2.317 3 MPa,最高温度为165.081 ℃。由此可见,新155车负重轮橡胶轮缘的厚度偏薄。

4.3 与俄罗斯教材负重轮允许温升的对比

在《履带车辆的设计与计算》一书中指出,负重轮橡胶轮缘的厚度为0.035~0.055 mm。减小厚度会增加它的刚度和对轴承的动载荷,而增加厚度会提高它的发热量;所以,应通过发热计算确定厚度值。在发热计算中,当负重轮沿履带的金属滚道滚动时,其允许温度<190 ℃;当负重轮沿履带的挂胶滚道滚动时,其允许发热温度为200~220 ℃。

4.4 利用美军设计规范分析

美军在负重轮轮胎的设计方面确立了如下3个重要的设计要求。

1)胎宽应≤7 in(177.8 mm)。如果要求采用更宽的轮胎,则应使用双胎来代替单胎。这样,可减少由于橡胶的极度不均而在底座上产生的横向剪切力。

2)在可能的范围内,轮胎直径越大越好。因为相同宽度的轮胎,其承载能力大致随轮胎外径的2.25次方而变,这主要考虑额定负荷下轮胎内部所产生的热量。

3)轮胎厚度应限制在一定的数值范围内,才可以避免轮胎因过热而出现爆裂的危险。目前,中型和重型坦克的橡胶厚度是13/8 in,而轻型坦克是43/42 in。

5 结语

在实际使用中,履带车辆经常越野行驶,车速很难达到60 km/h,而越野路况的动载荷较大;因此,综合考虑应力和温度的计算结果,结合履带车辆行驶的路况,参照国内外车辆负重轮设计参数,新155车负重轮橡胶的厚度可设计为38 mm。在这种厚度下,正常行驶的最大压应力为2.119 9 MPa,最高温度为183.087 ℃,冲击载荷下的应力为10.3 MPa,高速载荷下的最高温度为226.463 ℃,略高出规定上限。由于履带车辆高速行驶的工况少,而越野行驶的动载荷较大,因此,此厚度较为合理。

经过设计与工艺研制改进后,工厂在我国155车的初样车上进行了投产,生产了100片负重轮片。在国内155车的行驶试验中,负重轮持续行驶了8 000多km,橡胶使用情况正常,没有出现损坏,实现了负重轮的寿命6 000 km的战地指标。说明了我国155车的铝制负重轮的设计、工艺生产过程是成功的。

[1] 李壮云.中国机械设计大典[M].南昌:江西科学出版社,2002.

[2] 王书镇.高速履带车辆行驶系[M].北京:北京工业出版社,1998.

责任编辑 马彤

李科锋,渠育杰,孔令晶

(哈尔滨第一机械集团有限公司,黑龙江 哈尔滨 150056)

以车辆减重为出发点,就新155车负重轮的改进进行了技术分析。应用ANSYS软件,对铝制负重轮橡胶轮缘应力、温升进行有限元分析计算,并与国内外同类产品进行对比,完成最终的优化设计。在此基础上进行了工艺加工和行驶试验,结果表明,我国155车的铝制负重轮的设计和工艺生产过程是成功的。

减重;负重轮;有限元;应力;优化设计

Design and Process Development for Aluminum Road Wheel

LI Kefeng, QU Yujie, KONG Lingjing

(Harbin First Machinery Group Co., Ltd., Harbin 150056, China)

In order to reduce the weight of the vehicle, improving the road wheel of new 155mm SPGH has been analyzed. The rubber rim stress and temperature rising of aluminum road wheel is calculated by the finite element analysis with ANSYS software and the optimal design has been finished finally after comparing with the same product at home and abroad. The process production and running test has been accomplished on this basis. The results show that the design and process production of aluminum road wheel for 155mm SPGH is successful.

reducing weight, road wheel, finite element, stress, optimal design

李科锋(1973-),男,高级工程师,主要从事热成型技术等方面的研究。

2016-04-18

TJ 81+0.2

B