高海拔长距离管线输油泵机械密封失效分析及预防

高海拔长距离管线输油泵机械密封失效分析及预防

油泵密封是影响泵工作可靠性的重要因素,机械密封具有泄漏少、摩擦功耗低和寿命长等优点,广泛应用于流体机械,其密封失效是造成设备维修的主因。通过对世界海拔最高的长距离输油管线离心泵机械密封的失效现象进行分析,指出主要原因有压力过高、汽化、管线内杂质以及过滤器堵塞造成的正压抽空现象。针对现场实际,提出了稳定操作工艺、避免压力超限、密封弹簧的合理预紧以及消除杂质等预防措施,从而提高了泵工作的可靠性,保证了输油的安全性与经济性。

高海拔;离心泵;机械密封;失效分析;预防

在输油管线中,油泵的密封是影响泵工作可靠性的重要因素,一旦密封失效,将会导致油料的大量泄漏,从而带来环保、安全和经济等方面的一系列问题。机械密封具有泄漏少、摩擦功耗低和寿命长等优点,已广泛地应用于流体机械上。其原理是靠密封介质的压力在旋转的动环和静环接触端面之间产生适当的压紧力而达到密封的目的。对油泵而言,机械密封失效是造成设备维修的主因,如何判断和预防机械密封失效是提高设备可靠性的重要环节。国内外很多学者对机械密封的失效形式及产生原因进行了深入的研究。文献[1-2]指出了机械密封中常见的不正常现象,分析了原因并提出了相应的防范措施。胡亚杰等[3]通过对泄漏现象的分析,指出了机械密封失效的5个原因,据此采取了相应的措施,大大提高了机械密封的使用寿命。刘骏等[4]针对某外输泵机械密封的泄漏现象,通过对密封的改型进行分析和测试,从传动机构、结构形式、端面型式、辅助系统及零件选材等方面采取措施,确保了性能稳定、寿命长的机械密封。在温度对机械密封的影响方面,徐世君[5]分析了温度对机械密封的影响,指出密封环内的温度梯度使得密封环产生内应力,当超过许用应力后,端面产生龟裂而使密封失效。

纵观相关文献,述及高海拔地区流体机械密封失效方面的资料很少,本文对迄今世界海拔最高的长距离输油管线离心泵机械密封的失效原因进行分析,结合现场实际,提出预防措施。

1 问题描述

某输油管线是迄今中国最长、世界上海拔最高的输送成品油固定管线,平均海拔4 000 m以上,最高处海拔达5 231 m,其中有超过560 km的管线铺设在常年冻土地带,恶劣的自然条件给设备运行带来了诸多不利影响。该管线输油泵采用某厂中开式离心泵(DK45-67×6),泵采用质量较好的多弹簧集装式机械密封;但由于受工作环境和管线实际等诸多因素的影响,在实际运行过程中,机械密封频繁发生泄漏,造成密封失效。同一型号的密封构件,在不同泵站,其使用寿命相差也较大,长则5个月以上,短则1个月甚至几天;甚至有的泵一起动,其轴封便出现异常泄漏和汽喷现象,严重影响了泵机组的正常运行,造成了较大的经济损失。

2 密封失效原因分析

2.1 汽化造成的密封失效

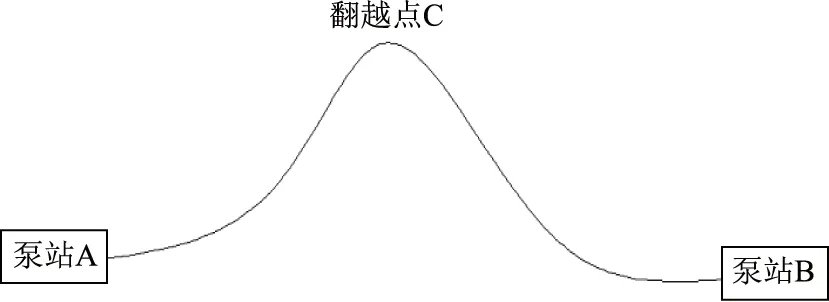

在输油管线中,由于腐蚀穿孔、管线焊接以及管道更换等原因,经常需要通过停泵来处理上述问题。该管线上有多处高海拔翻越点,大气压随海拔高度的上升而下降。泵站布置与翻越点如图1所示,在停泵时,翻越点C处大气压小于介质饱和蒸汽压,介质发生相变(汽化),形成大量气体;同样,在抢修和换管等操作过程中也会造成大量液体汽化,这部分气体随着输送介质进入密封腔内,在密封摩擦端面形成液-汽相密封、汽-汽相密封。在液-汽相密封时,机械密封润滑状态恶化,可能形成半干摩擦状态,使密封端面温度上升,导致密封面烧伤,从而出现间隙性喷雾现象。在汽-汽相密封时,端面摩擦因数增大,磨损量较大,产生的大量摩擦热使得端面温度急剧升高,造成密封面的严重烧伤。当后续液体进入密封腔后,液态介质进入密封端面,由于此时端面温度很高,介质接触端面瞬间产生闪蒸现象,密封合金环端面会炸裂,在液体变成气体的瞬间反力骤然增大,从而使两密封端面发生分离,同时出现汽喷现象。这种因相变而引起的密封失效占很高的比例。此外,在泵起动前,如果腔体内空气排不尽、灌泵不彻底,也会造成干摩擦失效。

图1 泵站布置与翻越点

2.2 压力过高引起的密封失效

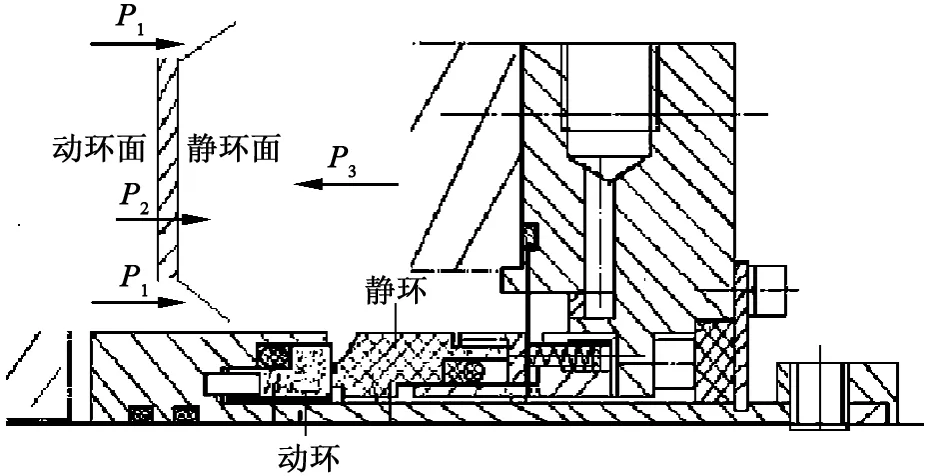

为使油头能顺利通过高海拔翻越点,该管线采用两泵串联运行的方式来增加泵的扬程,从而造成在输送密度较大的液体时,由于第2级泵出口压力过高,机械密封发生泄漏。此外,当输送介质发生变化时,输油状态、参数等相关因素都要做出相应调整,由于在输油过程中操作者的实践经验、能力层次不同,有时会出现因误操作而导致压力突然升高,造成机械密封泄漏。机械密封装置结构图如图2所示,由于动环被销钉紧固于轴套上,连同泵轴一起转动,在受压力变化影响时,静环做左右的运动。对密封面进行受力分析,静环所受轴向力P等于密封液体压力P1、液膜反力P2、密封圈的摩擦力Pf以及密封面内弹性力P3等诸力之和:

图2 机械密封装置结构

当冷却液体的压力增加时,P1变大,密封两端面受力分离,液体泄漏,密封失效。

水击现象在管线输油生产中时有发生。在输油过程中,由于工艺的变化、设备运行状况的改变以及抢修换管操作出现的空管段等原因都可以引起管路发生水击。当水击发生后,冲击压力较大,压力变化幅度较大,压力通过介质传至密封腔后,密封弹簧不能及时或不能完全平衡外来压力,从而造成密封泄漏甚至喷雾失效。

2.3 管线内杂质导致的失效

对于含有固体颗粒的介质,密封面进入固体颗粒是导致密封失效的主要原因。固体颗粒进入摩擦副端面起研磨剂作用,使密封发生剧烈磨损而失效[6]。由于该管线投入运行时间过长,管线腐蚀严重,内壁金属脱落,造成管线穿孔现象。在实际的抢修过程中,在进行焊接或换管处理时,会将部分沙砾和其他杂质带入管线中,经过滤能使体积较大的杂质被除去,但小颗粒杂质仍会被带入密封腔内。这部分杂质如果到达两密封端面上,在运转过程中会直接破坏摩擦面,使动环、静环出现划痕和脱落,从而发生密封失效。如果杂质堆积在弹簧座形成积炭,影响弹簧的正常伸缩,也将会因弹簧座失去作用而导致失效,这种失效形式在该输油管线中经常发生,是影响泵组工作可靠性的重要因素之一。

2.4 过滤器堵塞造成的正压抽空失效

正压抽空是指泵腔内的介质工作压力>1个大气压,但密封箱内介质压力或密封端面流体膜压力低于输送温度下介质的饱和蒸汽压,使介质在密封箱内或密封端面之间发生汽化现象。该管线输油泵在密封冷却管上安装了Y型过滤器,但当管线内杂质较多时,很容易造成Y型过滤器堵塞,从而使密封腔内冷却液减少。在泵的运转过程中,泵腔内压力大于1个大气压,而此时密封腔内压力由于Y型过滤器的堵塞而急剧减小,形成正压抽空现象。此时,密封端面温度迅速升高,液体发生相变(汽化),机械密封基本处于不稳定的汽液混相摩擦状态或汽相干摩擦状态,密封环因端面干摩擦而严重烧损、动环炸裂、静环烧伤脱落和密封面产生间隙性汽喷,密封失效。

3 预防措施

机械密封泄漏往往是多种因素的集合,各企业的实际情况也不尽相同,因此根据机械密封失效的原因,具体全面制定出相应的措施是很困难的。现结合本输油管线的实际情况,就如何避免因上述原因造成的密封失效现象,提高泵组的工作可靠性,保证正常的输油进度,提出如下几项行之有效的预防措施。

3.1 稳定操作工艺

应严格按照离心泵的有关操作规程实施操作,在出现管线抢修、停泵等情况后,起动油泵时应优先考虑采用旁接罐流程,开通旁接罐排气阀,释放上述操作形成的汽化气体和部分进入管线的空气,待油品全线贯通或过站后,再采用密闭流程。在起动油泵之前必须灌泵、盘车,确保泵体、密封腔内无气体。运转过程中,不能随意改变流程、开关阀门或执行影响输油工艺的操作,确保管线内不发生介质相变(汽化)。此外,在管线上泵入口前安装消气器也可排除管线抢修、停泵等操作造成的气体。

3.2 避免压力超限

在管线输油中,很多操作会引起部分泵站输油泵出口压力突然升高,如小扬程泵换成大扬程泵输油、输送介质重度变化等。当发生泵站输油泵出口压力升高时,调度中心应按照沿线输油现状,起动未改造泵站输油泵,以降低整个水力系统中出现的局部高压,从而保护输油泵,保证输油生产正常进行。泵站操作人员应及时按照调度指令,调整输油状态、参数,做到阀门开关无误、操作方法准确,避免由于误操作加重工艺设备使用负荷,损坏输油设备造成机械密封泄露。

为了避免水击发生时引起输油泵机械密封失效,应根据该输油管线的现有条件,采取如下措施:1)适当降低管道介质的流速,输油管线一般流速≤3 m/s;2)操作中延长阀门开起或关闭时间,以避免直接水击;3)起动管道中的安全阀,当压强升到一定限度时,可以自动卸压,保护工艺设备,从而避免机械密封失效。

应提高操作者的实践能力,切实落实团队有关工艺操作人员上岗资格的规定,消除人为因素造成的压力波动、压力突变等现象。严格按照工艺设备规程进行操作,特别是在输油泵的使用中注意出口压力不能超过机械密封规定的最大压力,最大限度降低人为因素造成密封失效。

3.3 密封弹簧合理预紧

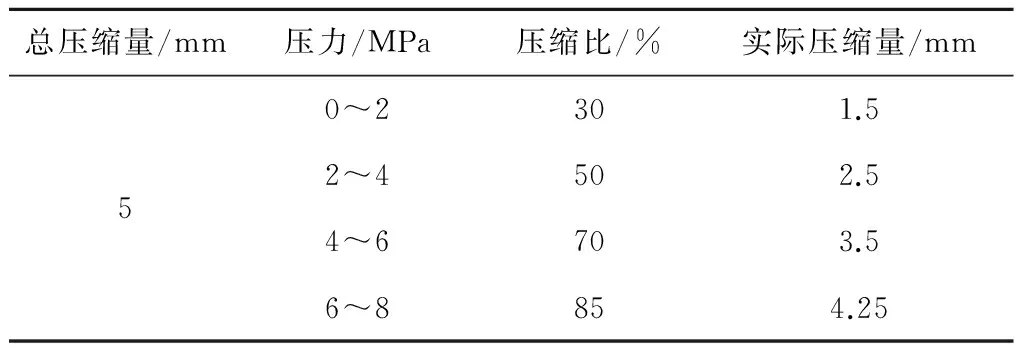

针对该输油管线实际情况,在泵出口压力相对较高的泵站,安装机械密封时应确定相对较大的弹簧压缩变形量,用较大的弹性预紧力来平衡由于压力变大而形成的力差,尽可能降低由此引起密封失效的频率。根据此输油管线中开泵使用时输油压力与机械密封泄漏点和机械密封压缩比公式,得到密封压缩比调整表(见表1)。

表1 中开泵VSBE80机械密封压缩比调整表

随着国防科技的日益发展及部队的迫切需要,现代军用车辆的装备正在不断地完善,但同时也增大了车的质量,这对车辆的机动性产生了一定的影响;因此,车辆减重事在必行。行走部分负重轮数目在正常输油生产中,通常不能将机械密封弹簧压缩比调整到>90%,否则,压力变化时弹簧的伸缩间隙不能满足密封端面力平衡的需要,密封静环与弹簧座之间将会变成刚性连接,若出现水击或压力过大的情况时,将导致输油泵串量变化,严重时会导致输油泵运行出现故障。

3.4 消除杂质

应结合管线维抢修实际,充分考虑输油泵入口前方管线维抢修距离与流速的关系,计算出时间后,及时对管路过滤器和泵体Y型过滤器进行清洗。在正常输油生产中,管路过滤器每月清洗1次,泵体Y型过滤器每15天清洗1次,防止出现杂质进入密封腔造成密封端面损坏引起失效。输油巡检中应检查冷却管温度,出现温度异常升高时,也应及时对泵体过滤器进行清洗。另外,根据中开泵运行和机械密封发生积炭的时间对比关系,每季度应对机械密封进行清洗,消除积炭,恢复弹簧的伸缩性能。

4 结语

针对该输油管线实际情况,在熟悉机械密封主要失效形式的基础上,尽可能减少由于可避免因素造成的密封失效,如安装方法不正确、安装过程中的磕碰等。在此基础上,确定合理的密封弹簧压缩比,稳定操作工艺,及时排除杂质,延长机械密封的使用寿命,从而提高泵组工作的可靠性,保证输油的安全性与经济性。燃气透平压缩机是燃气处理设施中的关键设备,是连接上下游的核心机组。为确保机组的可靠运行,设备制造商、使用者和业内的专家研究开发了设备健康管理(Equipment Health Management,EHM)技术,它包括对机组运行参数的记录、主要偏离值的识别以及各种数据的分析和故障预测。EHM技术能够帮助预测可能的故障,提前安排维修工作,避免或减少不必要的维修。该技术已被应用在航空发动机的监测上[1],并取得了良好的效果。

[1] 刘星,童金侠,马丽.机械密封泄漏原因分析与对策[J].辽宁化工,2011,40(6):630-633.

[2] 鲁洪涛.机械密封泄漏与对策[J].化学工程与装备,2010(9):137-138.

[3] 胡亚杰,王志强,赵永极.机械密封失效原因分析[J].橡塑技术装备,2002,28(8):40-41.

[4] 刘骏,郑祖武.KDY型外输泵机械密封失效的原因分析与改进[J].化学工程与装备,2009(2):65-68.

[5] 徐世君.温度对机械密封的影响及分析方法[J].机械制造与研究,2007,36(5):82-83.

[6] 周晓宁.泵用机械密封失效原因分析与检修[J].湖南造纸,2011(3):36-38.

责任编辑 郑练

陈得彪

(中国人民解放军62217部队,青海 格尔木 816000)

Failure Analysis and Prevention of Mechanical Seal for Long Distance Pipeline Oil Pump at High Altitude Area

CHEN Debiao

(Troops 62217 of the Chinese People’s Liberation Army, Golmud 816000, China)

Oil pump seal is an important factor affecting the reliability of pump work. The mechanical seal has the advantage of leakage, low friction power consumption and long life, and it is widely used in fluid machinery. The seal failure is the main cause of equipment maintenance. The failure of mechanical seal for long distance pipeline oil pump at high altitude area is analyzed. It is pointed out that the main reason is that the pressure is too high, vaporization, impurities in the pipe and positive pressure evacuation caused by filter blockage. In order to improve the reliability of the pumps, ensure the safety and economy of oil transportation, the corresponding preventive measures such as stable operating process, avoiding the pressure limit, reasonable pre-tightening of the seal spring, removing the impurities and so on are put forward according to the actual situation of the field.

high altitude, centrifugal pump, mechanical seal, failure analysis, prevention

P=P1+P2±Pf-P3

陈得彪(1980-),男,高级工程师,主要从事输油设备管理等方面的研究。

2016-04-06

TH 311

B