橡胶隔振元件频率疲劳的寿命预测

赵立杰,曲 明

(沈阳航空航天大学 机电工程学院,沈阳 110136)

橡胶隔振元件频率疲劳的寿命预测

赵立杰,曲明

(沈阳航空航天大学 机电工程学院,沈阳 110136)

以天然橡胶哑铃型试柱为研究对象,进行频率为1 Hz、5 Hz、11 Hz的单轴拉伸试验,分析试验结果表明,随着频率的加大疲劳寿命呈现一种先上升后下降的趋势,并以最大主对数应变为损伤参量建立预测模型,结果表明预测精度均达到0.9以上。所建立的预测模型可用于建立天然橡胶材料的疲劳数据库。

振动与波;天然橡胶;频率;疲劳寿命;预测分析

橡胶隔振元件广泛应用于汽车行业,典型的产品有发动机悬置、底盘衬套、排气吊耳等[1]。由于隔振元件需要长时间在动载荷下工作,因此防止或减少零件疲劳破坏是零件设计阶段的一个关键性问题[2]。针对橡胶疲劳的研究典型的工作有:LUO在2003年提出以有效应力为损伤参量来预测橡胶材料的疲劳寿命[3];WOO提出相对于应变能密度,最大主Green-Lagrange应变更适合作为橡胶材料疲劳寿命预测的损伤参量[4];LI以最大主Green-Lagrange应变较好的预测了橡胶材料的疲劳寿命[5];在2011年谢新星选取了最大主对数应变作为损伤参量应用于橡胶隔振器的疲劳寿命预测研究[6];2013年王小莉以最大主Green-Lagrange应变峰值为损伤参量的寿命模型来预测悬置的疲劳寿命[7];2014年刘泰凯以Luo应力幅值与Saintiter应力来预测橡胶悬置疲劳寿命[8];2015年李明敏以应变峰值为损伤参量建立了常温、高温环境下的预测模型[9]。由此可见不同研究者对橡胶疲劳寿命分析预测所选用的损伤参量并不一致。本文以最大主对数应变为损伤参量,分别对频率为1 Hz、5 Hz、11 Hz三种频率的天然橡胶进行疲劳预测,所建立的预测模型可用于建立橡胶疲劳寿命数据库。

1 损伤参量

橡胶材料的特点为大变形,近似不可压缩,通常都会基于连续介质力学理论的裂纹萌生寿命法选定损伤参量,本文将介绍以最大主对数应变为损伤参量的获取方法。

对于长度为l0的橡胶试片,处于均匀拉伸状态,如图1所示。拉伸前后的构型可表述为

图1 哑铃型试片的拉伸示意图

式中li,Li(i=1,2,3)分别为变形前、后试片上任意一点的坐标位置,故伸长率当λ>1时,试片处于拉伸状态;当λ=1时,试片处于原始长度;由于试片处于不可压缩状态,故λ≥1。

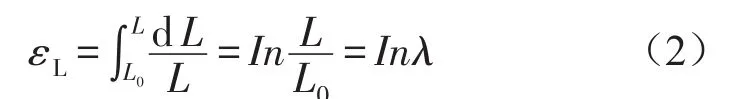

对于橡胶这类超弹性材料,常选最大主对数应变为损伤参量来建立橡胶材料的疲劳寿命预测模型。其中对数应变为描述弹性体变形的应变量。对数应变εL与伸长率λ的对应关系为

如图1所示,Z方向的伸长率λ为最大主伸长率,因此对于式(2)所示εL为最大主应变量。在恒幅交变载荷下,最大主应变量会随时间周期性的变化,当一个循环载荷达到最大值时,此时的主应变量也达到峰值量。因此最大主对数应变峰值εLmax,常被选用橡胶材料疲劳的损伤参量。

2 试验方案

试验所用的哑铃型试柱均由天然橡胶硫化而成,并在23℃±2℃的环境下存放72小时。试验设备采用直线作动缸25 kN的MTS,并进行位移加载。为了保证试验的稳定性,每次只装夹一个试柱进行试验,如图3所示。

图2 哑铃型试柱

图3 哑铃型试柱疲劳试验

图4 刚度与循环次数变化关系

图5 哑铃型试柱断后情况

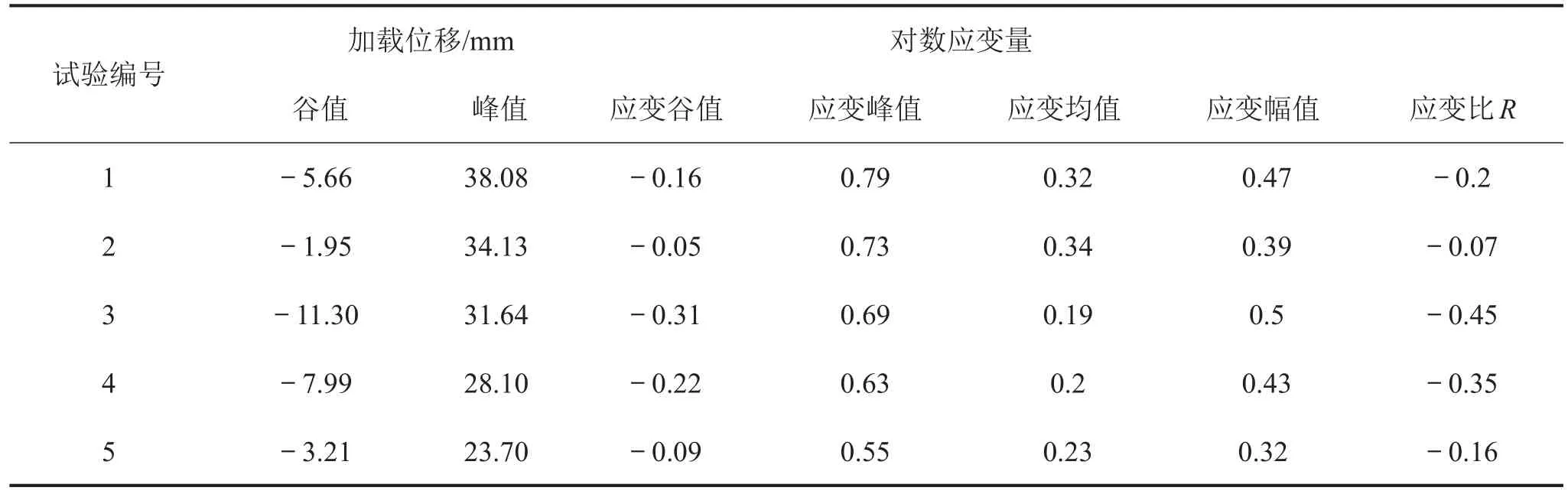

表1 哑铃型试柱单轴拉伸—压缩试验方案

疲劳失效的定义为试柱完全断裂时的循环次数,对数应变与位移的关系可以通过Abaqus有限元的方法获得。应变比R的定义为

式中εmax、εmin分别为有限元分析中应变峰值和应变谷值。

3 疲劳试验结果分析及预测模型建立

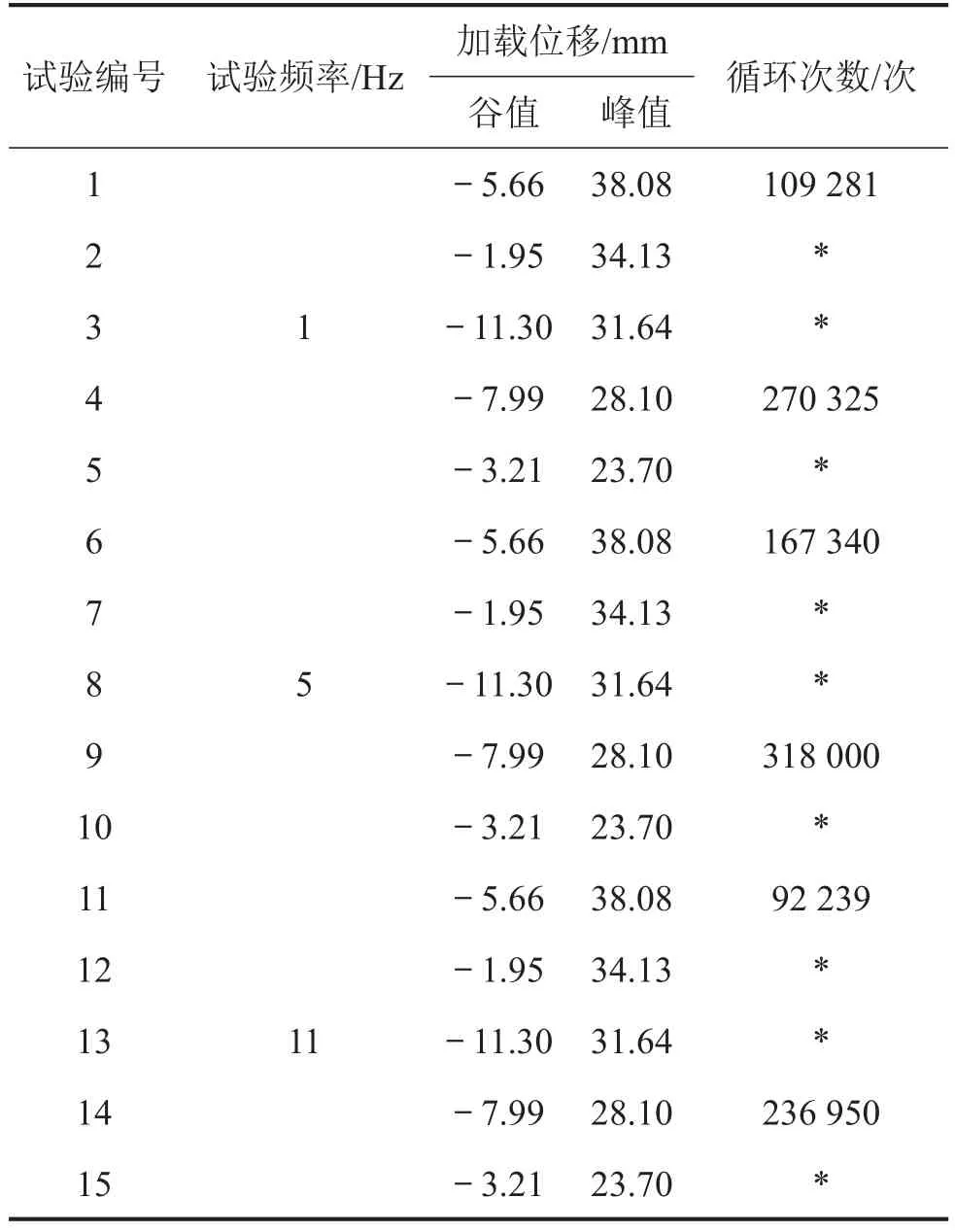

通过表2试验结果可以看出,天然橡胶的疲劳寿命是随着频率的增加而降低的。对于哑铃型试柱,在低频率条件下(1 Hz),其疲劳破坏主要是由于机械疲劳破坏引起的分子链断裂造成;频率较低,橡胶内生热较小,橡胶内部基本没有热量积累或积累很少,整体橡胶还处于相对较低的温度条件下;而高频时(11 Hz),由于内生热[10]疲劳破坏的主要因素逐渐由机械疲劳破坏转向由高温导致的热氧老化降解破坏;对于5 Hz的数据,由于橡胶内部热量积累增加,整体橡胶的温度也比1 Hz的高一些,但还不足以造成高温降解;即5 Hz时橡胶分子链的柔顺性更好,机械疲劳破坏影响程度稍低,因此5 Hz疲劳次数较1 Hz时的多些。

表2 哑铃型试柱疲劳试验结果

图6 损伤参量与实测寿命关系

*由于企业要求,实测数据不予报导。

疲劳损伤参量与疲劳寿命之间的关系可以表示成

式中Nf——哑铃型试柱的实测疲劳寿命

Pdamage——疲劳损伤参量

K,d——材料系数

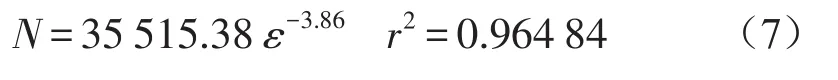

在橡胶疲劳研究中,通常用相关系数r2来评估预测精度,r2越接近1,说明预测精度越高,图6为以最大主对数应变峰值为损伤参量拟合得到的预测模型与实测寿命的对比。

频率为1 Hz时橡胶的疲劳预测模型

频率为5 Hz时橡胶的疲劳预测模型

频率为11 Hz时橡胶的疲劳预测模型

4 哑铃型试柱的有限元分析

为了验证预测模型的准确性,应用Abaqus有限元软件对哑铃型试柱进行仿真分析,给定加载位移后提取出最大主对数应变εLmax。图7是哑铃型试柱在频率为1 Hz时加载位移为38.08 mm的有限元分析网格模型。试验选用的橡胶材料通过单轴拉伸试验获得应力-应变数值,通过Abaqus拟合得到Mooney-Rivlin超弹性本构模型的参数C10=0.289 7 Mpa,C01=0.059 9Mpa。由图8可以看出,预测模型的预测寿命均落在实测寿命的2倍分散线内,预测效果良好。

图7 有限元分析网格模型

图8 实测寿命与预测寿命关系

5 结语

(1)以最大主对数应变为损伤参量建立了疲劳寿命预测模型,并且预测1 Hz、5 Hz、11 Hz的疲劳精度均达到0.9以上。

(2)从试验数据可以看出,随着频率的加大,疲劳寿命呈现一种先上升后下降的趋势。

(3)通过建立的疲劳预测模型预测哑铃型试柱的疲劳寿命,结果表明该预测模型的预测寿命均落在实测寿命的2倍分散线内,预测效果良好。

[1]张要思,陈剑,蒋丰鑫.考虑隔振性能的动力总成悬置系统多目标优化[J].噪声与振动控制,2014,34(5):86-90.

[2]成义权,陈剑,张要思.动力总成悬置系统隔振优化与工程应用[J].噪声与振动控制,2013,33(6):100-105.

[3]LUO R K,COOK P W.Fatigue life prediction and verificationofrubbertometalbondedsprings[J]. Constitutive Models for Rubber,2003:55-57.

[4]WOO C S,KIM W D KWON.A study on the material propertuies and fatigue life prediction of naturel rubber component[J].Mater Scienceials and Engineering,2008(483):379-381.

[5]LI QIAN,ZHAO JIAN CAI,ZHAO BO.Fatigue life prediction of a rubber mount based on test of material properties and finite element analysis[J].Engineering FailureAnalysis,2009,16(7):2304-2310.

[6]谢新星.橡胶隔振器单轴疲劳寿命评价方法及预测研究[D].广州:华南理工大学,2011.

[7]王小莉,上官文斌,刘泰凯,等.填充橡胶材料单轴拉伸疲劳试验及疲劳寿命模型研究[J].机械工程学报,2013(14):65-73.

[8]刘泰凯.汽车动力总成橡胶悬置的疲劳寿命实测与预测方法的研究[D].广州:华南理工大学,2014.

[9]上官文斌,李明敏.动力总成橡胶悬置高温疲劳特性的预测与试验研究[J].振动与冲击,2015(15):66-71.

[10]曾玉铧.橡胶压缩屈挠温升与生热和导热关系的研究[D].广州:华南理工大学,2015.

Fatigue Life Prediction for Rubber Isolation Components under Different Loading Frequencies

ZHAO Li-jie,QUMing

(School of Mechanical and Electrical Engineering,ShenyangAerospace University,Shenyang 110136,China)

Fatigue tests for dumbbell-shaped cylindrical specimen(DCS)of rubber are conducted.The results of fatigue life at 1 Hz,5 Hz and 11 Hz loading frequencies are given.The results show that the fatigue life increases initially and decreases later with the increasing of the loading frequency.Based on the test data,the life prediction models are established by taking the maximum LE strain as the damage parameter.The result shows that the precise of the fatigue life prediction can reach 0.9.The fatigue life prediction models for natural rubber components are helpful for establishing the fatigue life database of natural rubber materials.

vibration and wave;natural rubber;frequency;fatigue life;prediction analysis

中国分类号:TQ333;TB39;TQ339;U467ADOI编码:10.3969/j.issn.1006-1335.2016.05.038

1006-1355(2016)05-0183-04

2016-06-08

赵立杰(1964-),男,沈阳市人,硕士生导师,主要研究方向为智能材料与智能结构。E-mail:zhaolj@sau.edu.cn

曲明,男,硕士研究生。E-mail:quming_2016@163.com