基于ANSYS的压力容器壁厚优化设计

谭晶莹, 刘 胜

(湖南理工学院 机械工程学院, 湖南 岳阳 414006)

基于ANSYS的压力容器壁厚优化设计

谭晶莹, 刘 胜

(湖南理工学院 机械工程学院, 湖南 岳阳 414006)

阐述了压力容器设计的一种可行方案, 以及针对压力容器的参数提出了以减少壁厚为优化目标进行优化设计的方法. 首先通过材料力学等相关知识对某压力容器的结构进行设计, 从而得出相应的尺寸参数, 然后根据实际工况, 利用大型仿真软件ANSYS进行力学分析, 并以此为依据, 利用ANSYS软件的优化设计模块(Design Opt)进行优化分析, 并对比传统设计方法和ANSYS设计方法的效果. 在满足工程中技术指标的情况下, 实现提高设备刚度和结构轻量化的目标.

压力容器; 有限元分析; ANSYS; 优化设计

引言

压力容器指的是可以承装物体液体或气体并能承受一定压力的密闭设备. 选择合理的设计方法在压力容器结构、强度、刚度、密封、材料等参数方面进行设计是满足其安全、经济等基本要求的关键. 传统的设计方法对薄弱环节取用较大的安全系数来保证设备的安全性. 为此, 世界上各国都制定了相应的规范, 但这种偏于保守的安全设计常常使制造出来的压力容器显得很笨重, 在一定程度上造成了资源的浪费, 更使制造商的制造成本上升. 随着现代设计方法的兴起和压力容器向着高参数化、复杂化和大型化方向发展, 化工设备的零部件设计的传统方法面临严重的挑战. 为解决这一问题, 人们在工程技术领域采用了新型的数值计算方法, 使计算出的数值更加精确, 结构更加合理. 特别是计算机技术的发展, 使得通过计算机进行数值模拟在实际工程中的应用更为广泛. 随着大型CAE(Computer Aided Engineering, 计算机辅助工程)软件的广泛使用, 在一定程度上改善了传统设计方法的不足, 为压力容器的设计提供了更可信和更强有力的技术保证[1].

1 压力容器结构设计及应力分析

1.1压力容器结构设计

某工厂拟开发一款带有接管的立式贮气罐, 工作介质为二氧化碳, 工作温度为常温, 工作压力为23MPa, 设计压力为25MPa; 罐体总长为L=1000mm, 罐体直径d=400mm左右; 接管内径为90mm, 壁厚为25mm.

考虑到压制封头胎具的规格及标准件的配套选用需要, 容器的筒体和封头都有规定, 不能任意取值[2].对于用钢板卷焊的筒体, 以内径作为工程直径. 根据标准可确定罐体的内径d=400mm. 由于罐体直径相对于罐体的壁厚而言很小, 可以近似比作薄膜. 内压力圆筒壁内的基本应力是薄膜应力, 常常根据薄膜应力来确定其厚度[3,4]. 根据第三强度理论得出的薄膜应力强度条件为

对于筒体, 该强度条件应写成

其中[σ]t为制造筒体的钢板在设计下的许用应力; σr∍为按第三强度理论得到的薄膜应力的相当应力.

将相关数值代入, 求得壁厚的最小值为

根据工艺分析可知, 封头为带有接管的半球形, 其直径为圆筒壁直径d=400mm. 由于不使接管和封头之间产生应力集中现象, 故采用圆角过渡形式. 根据相关尺寸可计算得到

1.2压力容器结构有限元方法的数值仿真分析

由于ANSYS具有很强的参数化建模功能, 而且结构也比较简单, 故采取ANSYS自带的建模功能参数化建模. 可以先定义压力容器结构参数(表1)作为分析步骤的初始化变量, 本次优化过程的建模过程采用ANSYS环境下的自底而上的实体参数化建模方式.

选用ANSYS中的PLANE82单元对整个压力容器结构进行单元网格划分[7]. 材料属性杨氏模量E=206GPa 、泊松比μ=0.3. 压力P=25MPa 的内压力载荷.

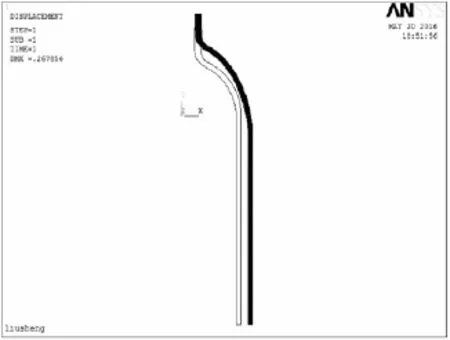

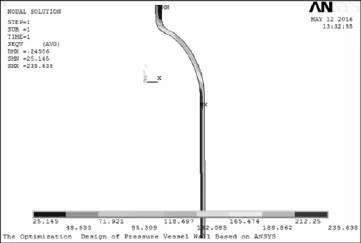

求解结果如图1~3所示.

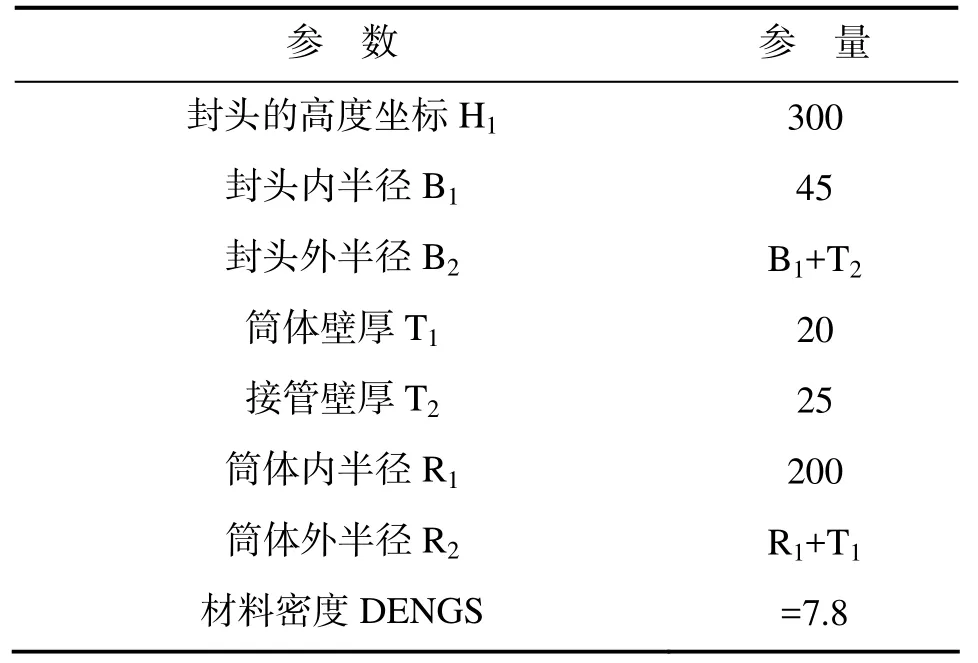

表1 结构参数表

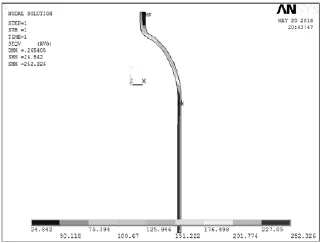

图1 压力容器前后变形图

图2 设计压力下等效应力云图

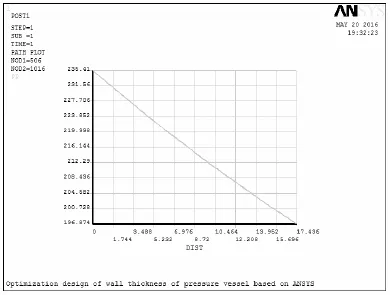

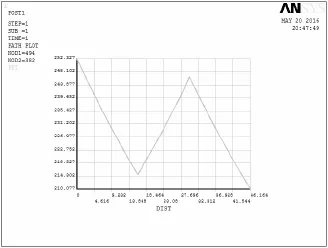

图3 沿最大应力附近径向应力分布曲线图

从应力分布图可以看出, 最大应力出现在筒体上, 而且在筒体的环向. 压力容器在受力后产生的最大位移为0.26mm, 最大等效应力为 235.638MPa, 小于规定的许用极限, 因此可以对压力容器壁厚尺寸进行优化, 减轻其重量.

2 压力容器壁厚的优化设计

压力容器常规设计中, 其承载能力主要是通过尽量增加压力容器的壁厚来实现的, 这样相当于加大安全系数换取压力容器的安全性. 本文通过计算机软件应用数值方法对压力容器各承压部位进行全方位的详细计算分析, 并对其机构进行优化设计, 以提高其设计刚度, 满足工作指标和结构轻量化.

2.1问题描述

根据传统的常规设计方法可知: 贮气罐主体外直径为d=400mm , 总长L=1000mm, 罐体壁厚均匀,尺寸变化区均采用圆角过渡, 仅有端部过渡区壁厚较罐壁壁厚有所增加.

压力容器采用同一种材料制造, 设计压力为P=25MPa, 根据钢材的特点可知其参数如下:

弹性模量E=206Gpa; 泊松比μ=0.3.

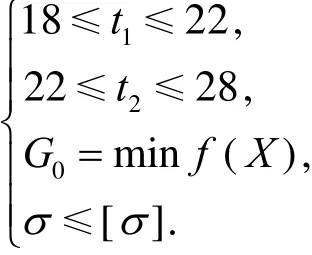

利用ANSYS软件对整个设备的壁厚进行优化, 在满足其强度和刚度条件下使整个罐体的质量最小.根据制造板材的特点, 在本设计中罐体筒体壁厚参考范围t1∈[18,22], 端部封头壁厚参考范围t2∈[22,28]. 为了保证设备和人员安全许用屈服强度[σ]=250MPa.

2.2压力容器优化设计的数学模型

贮气罐的几何结构及受力均为轴对称, 因此可用轴对称模型将三维简化为二维模型进行优化. 设计参数为贮气罐的壁厚. 约束条件为结构优化设计中的等效应力强度. 据此, 可得贮气罐结构优化设计的数学模型应该满足:

其中f(x)表示设备的质量, σ的最小值是对其采用有限元优化分析后得出的最优数据. 应力沿壁厚的分布规律及大小是设计过程中重要的指标, 因此在强度校核时确保沿回转轴线剖开的某个截面许用应力[σ]=250MPa 即可.

2.3ANSYS软件优化设计过程

在ANSYS求解完成后, 在ANSYS的模块Design Opt中指定youhua.lgw为优化分析文件, 该文件用于形成优化循环文件. 指定设备的筒体壁厚T1和半球形封头壁厚(包含接管壁厚) T2为设计变量, 并根据实际情况合理选取范围. 求解结果中提取的最大等效应力SMAX为状态变量, 约束条件为max (SMAX) = 250MPa , 压力容器的总质量WT为优化设计过程中的目标函数.

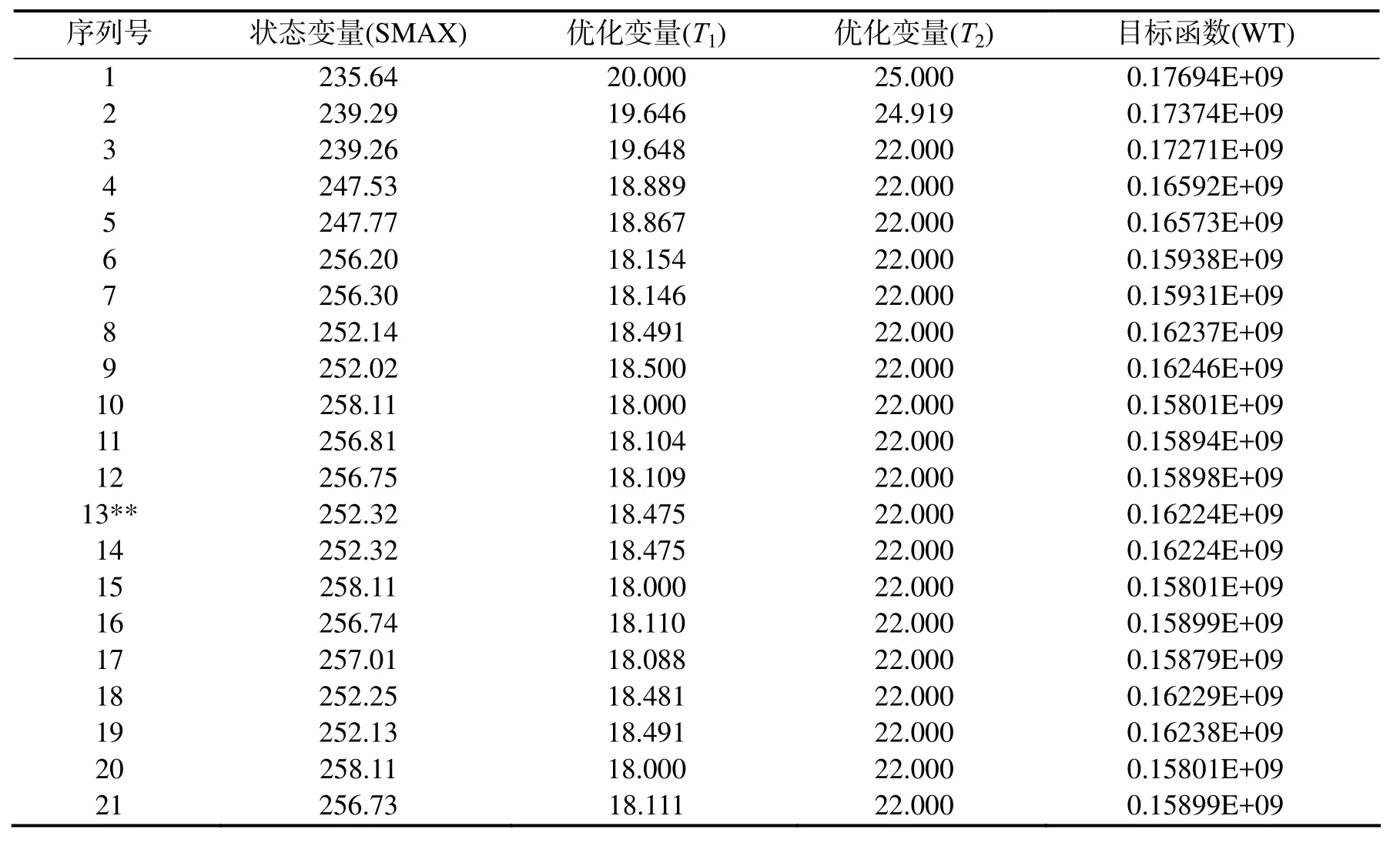

在ANSYS提供的8类不同的优化工具, 使用一阶优化方法进行20次迭代, 执行结果见表2.

表2 优化迭代数据( **为最优设计序列)

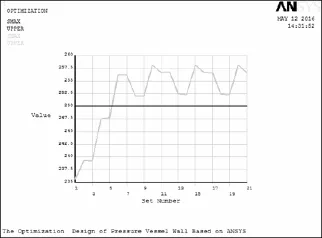

图4 状态变量随迭代次数变化图

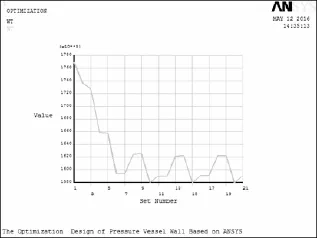

图5 目标函数随迭代次数变化图

图6 优化变量随迭代次数变化图

图7 优化后的综合应力云图

2.4结果分析

表明, 最佳设计序列为序列13, 其Von Mises应力是246.90MPa, 设备质量下降了8.5%, 优化效果显著.各状态变量和目标函数随着优化设计迭代次数的增加不断向最佳优化设计参数逼近, 图5表明逼近效果较好. ANSYS有限元软件在优化设计中的应用效果明显, 克服了传统结构设计的校核方法的不足, 最优设计方案能够主动地在可行区域内实现, 很大程度上降低了设备的设计成本及其设计周期, 产品设计更趋合理. 从优化后沿着最大应力径向的应力曲线图(图8)可以看出经过优化后内壁发生局部塑性变形, 再次施加载荷后承载能力有所提高. 这也催生出了现代压力容器优化设计的先进技术——自增压技术、多层缩套技术等.

图8 优化后沿着最大应力径向的应力曲线图

3 总结

压力容器是化工过程设备的重要组成部分, 在化工工艺中承担着重要的作用. 本文根据压力容器的发展现状, 利用材料力学和弹塑性力学等相关设计理论对压力容器的筒体进行了工作状态下的受力分析.根据分析结果, 以常见的压力容器为例, 应用有限单元法对压力容器的壁厚尺寸进行优化设计.

通过对压力容器的有限元分析及优化设计可得如下结论:

(1) 传统的解析法主要应用第二强度理论(最大剪应力理论), 而有限单元法主要应用第四强度理论(最大应变能理论). 第二强度理论通常忽略轴向应力的影响, 仅仅考虑筒体的径向以及切向的应力. 实践证明第二强度理论在实际应用过程中是比较合理的, 设计出来的产品也是安全的, 但是偏于保守, 不利于节省材料. 第四强度理论综合了筒体各单元的三向应力, 计算结果更加接近实际数据, 得出的结论也更加可靠.

(2) 本文通过对某种型号的带接管压力容器进行强度分析和优化分析等方面的研究, 认为该压力容器满足设计强度要求, 并经过对壁厚的优化设计使整个结构重量减轻8.5%, 优化效果明显, 具有一定的典型意义, 对实际的优化设计也有一定的参考价值. 作为先进的设计方法, ANSYS应用于工程技术中有利于减少设计工作量, 且效果明显.

[1] 余伟炜, 高炳军. ANSYS在机械与化工装备中的应用[M]. 北京: 中国水利水电出版社, 2006

[2] JB 4732-1995 钢制压力容器—分析设计标准[S].

[3] 潘红良. 过程设备机械基础[M]. 上海: 华东理工大学出版社, 2006

[4] 董大勤, 高炳军, 董俊华. 化工设备机械基础[M]. 第4版. 北京: 化学工业出版社, 2011

[5] 李 伟. 基于有限元法的超高压容器设计与优化[D]. 包头: 内蒙古科技大学硕士学位论文, 2014

[6] 许京荆. ANSYS Workbench工程实例详解[M]. 北京: 人民邮电出版社, 2015

[7] 孙靖民, 梁迎春. 机械优化设计[M]. 第5版. 北京: 机械工业出版社, 2015

Optimization for Pressure Vessel WallThickness Based on ANSYS

TAN Jing-ying, LIU Sheng

(College of Mechanical Engineering, Hunan Institute of Science and Technology, Yueyang, 414006, China)

A feasible scheme of pressure vessel design was stated and an optimization design method was proposed to reduce the wall thickness. The structure design of pressure vessel was discussed based on the knowledge of material mechanics and the size parameters were calculated. ANSYS software was used to simulate according to the actual working conditions. The optimization design was conducted based on these results using the Design Opt in ANSYS. The difference was compared between traditional design method and the design method of ANSYS. The goal of improving equipment stiffness and lightweight structure was achieved by ANSYS when the technical indicator in practice could be satisfied.

pressure vessels; ANSYS; finite element analysis; optimization design

TH49

A

1672-5298(2016)03-0035-05

2016-07-06

湖南省自然科学基金资助项目(13JJ6067); 2016岳阳市科技计划项目

谭晶莹(1973- ), 男, 湖南衡阳人, 博士, 湖南理工学院机械工程学院副教授. 主要研究方向: 机械及制冷