高温薄膜传感器制备与性能研究

王 强,张久斌,邵 靖,程 萍,丁桂甫,段 力

(1.上海中航商用航空发动机制造有限责任公司,上海 201108;2.上海交通大学 电子信息与电子工程学院 微纳电子学系 微/纳米国家重点实验室,上海 200240;3.中航商用航空发动机有限责任公司,上海 200241)

高温薄膜传感器制备与性能研究

王 强1,张久斌2,邵 靖1,程 萍2,丁桂甫2,段 力2

(1.上海中航商用航空发动机制造有限责任公司,上海 201108;2.上海交通大学 电子信息与电子工程学院 微纳电子学系 微/纳米国家重点实验室,上海 200240;3.中航商用航空发动机有限责任公司,上海 200241)

利用微机电系统(MEMS)工艺在Al2O3基片上制备了Pt—PtRh薄膜热电偶,其工作温度最高可达到1 300 ℃,最大输出电势达14.8 mV。薄膜热电偶的电势—温度曲线与标准热电偶的曲线基本重合,同时研究了不同粘结层对薄膜微结构、器件寿命的影响。实验结果表明:以Ta为粘结层时薄膜传感器的寿命最长,在1 300 ℃下可达到14 h。

微机电系统; 高温; 薄膜; 温度传感器; 寿命

0 引 言

随着航空发动机与燃气轮机技术的进步,其循环效率不断提升,涡轮进口温度、压气机压比等循环参数也随之提高,另外,更多精细化的设计方法也在得到应用。为此,对测试技术提出了更高的要求。在温度测试方面,传统的温度传感器由于体积较大,导致响应慢、对流场干扰大,且在小空间中的应用受到局限。基于MEMS技术的薄膜温度传感器具有微型化设计和集成化制造的特点,可成功覆盖狭窄流道或小空间壁面的温度测试。同时薄膜温度传感器对发动机部件结构破坏程度小、不影响流场性能,且测试精度高、动态响应时间快、可阵列化与批量化,因此特别适于测量物体表面和小空间的温度,尤其是对测试响应时间要求较高或温度快速变化的区域[1~3]。

本文研制目标是实现1 000~1 200 ℃左右的薄膜壁面温度测试能力,在这一温度范围内,通常采用铂铑合金和铂作为热电偶的敏感材料,如S型和R型丝状热电偶[4~6]。除此之外,其他的贵金属如金、钯,也常被用来制备高温热电偶,即金—铂热电偶、铂—钯热电偶,而铂—钯热电偶比金—铂热电偶可以承受更高的温度[7~10]。但相比而言,铂—铂铑热电偶在高温测试领域的应用是最广泛的。

本文采用MEMS技术在氧化铝基底上研制了Pt—PtRh13薄膜热电偶,测试结果表明:薄膜热电偶的最高测量温度可达1 300 ℃,且输出电势—温度曲线与标准热电偶基本一致。同时比较研究了不同粘结层对器件性能和寿命的影响。

1 薄膜热电偶结构

图1是薄膜温度传感器的结构示意图,薄膜Pt与PtRh13的厚度分别为1 μm和1.5 μm,两个薄膜热敏感层的线宽均为300 μm,引脚区域的大小为1.0 mm×1.5 mm,从而使其有足够大的面积与延伸到炉外的引线进行焊接相连。除此之外,在热敏感层与基底之间需要一层粘结层来增强它们之间的结合力,本文分别采用Ti,Ta和Cr作为粘结层。

图1 薄膜温度传感器结构示意图Fig 1 Structure diagram of TFTCs

2 实验过程

2.1 制备过程

采用MEMS工艺制备薄膜热电偶温度传感器,流片工艺流程图如图2所示,具体工艺步骤描述如下:

a)清洗Al2O3基片:利用碳酸钙机械摩擦清洗,并分别使用丙酮、乙醇、去离子水超声清洗,而后利用重铬酸钾溶液和铁氰化钾溶液超声清洗,最后利用去离子水超声清洗干净;在烘箱将基片烘干后,在Ulvac超高真空溅射机中分别溅射10 nm 的粘结层(Ti或Ta或Cr)和1 μm的Pt层,溅射机的真空度为5.8×10-5Pa开始溅射,其溅射条件分别为功率110 W,电压395 V以及功率110 W,电压425 V。

图2 薄膜温度传感器的工艺流程Fig 2 Technique process of TFTCs

b)旋涂10 μm光刻胶AZ4620,再利用Pt层掩膜板光刻图形化,随后在离子束刻蚀机中对Pt进行干法刻蚀,从而得到Pt层的完整图形,而后将基片清洗干净。

c)旋涂10 μm光刻胶AZ4620,并利用PtRh层掩膜板,将光刻胶图形化成PtRh的形状。

d)在基片上溅射Cr/Cu种子层,其厚度分别为20,80 nm,而后将基片放在丙酮中进行提离(lift_off),并在乙醇、去离子水中浸泡将基片清洗干净,将PtRh形状上的种子层去除。

e)将基片烘干后,旋涂10 μm的光刻胶AZ4620,再用PtRh层掩膜板光刻图形化,随后放入电镀槽内电镀铜,电流密度为10 mA/cm2,沉积速率为10 μm/h,最终获得厚度约为10 μm的铜。

f)去除光刻胶并清洁烘干基片后,重新旋涂10 μm的光刻胶AZ4620,并用热结点掩膜板来进行光刻图形化,从而确保Pt,PtRh热结点之间没有其他金属。

g)在Ulvac超高真空溅射机内溅射10 nm的粘结层(Ti,Ta或Cr),然后再去除光刻胶,并清洁烘干基片,而后溅射1.5 μm的PtRh层,取出基片后,在去铜液(双氧水∶氨水∶去离子水=1∶5∶12)以及去铬液(铁氰化钾3g+氢氧化钾1g+去离子水100 mL)中浸泡,从而实现对PtRh的图形化。

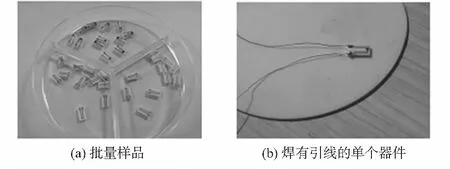

h)将图形化的基片清洁烘干,然后旋涂10 μm光刻胶AZ4620,用直线槽掩膜板图形化,切出宽0.2 mm、深0.2 mm的直线槽,最后将基片切割成独立的器件,其尺寸大小为7.4 mm×3.9 mm×0.8 mm,如图3(a)所示。

将Pt丝与PtRh丝分别连在各自的引脚处,并分别用铂浆和铂铑浆料进行焊接,而后将其放在马弗炉中在800 ℃下保温20 min,随后自然冷却,得到焊有引线的单个器件,如图3(b)所示。

图3 薄膜温度传感器批量样品和焊有引线的单个器件Fig 3 A batch of TFTCs and a single thermocouple with lead wire

2.2 测试过程

将薄膜热电偶置于高温炉内,将延长的引线置于炉外的恒温水浴槽内,保持0 ℃;随后升温至1 300 ℃,并在1 300 ℃下保温数小时直至器件失效,记录不同温度下的电势差,从而绘制出电压与温度的关系曲线,并与标准热电偶进行对比,保温过程中记录下器件失效寿命。用场发射扫描电镜(FE—SEM,Ultra 55,Zeiss,德国)和X射线衍射仪(XRD,Ultrima IV,Rigaka,日本)表征薄膜传感器失效后的表面形貌和晶粒大小。

3 结果与讨论

图4比较了薄膜温度传感器和标准热电偶的输出电势—温度曲线,测温范围为50~1 300 ℃,从图中可以看出,高温薄膜温度传感器与标准热电偶的输出电势—温度曲线基本重合,且均呈线性关系。在1 300 ℃,高温薄膜热电偶的输出电势为14.8 mV,近似等于标准热电偶的输出电势。

图4 薄膜温度传感器与标准热电偶的电势—温度曲线比较Fig 4 Voltage-temperature curves comparison of standard thermocouples and thin film temperature sensor

在研究中,为探究粘结层对于薄膜温度传感器性能的影响,分别采用了Ti,Ta和Cr作为粘结层。图5为不同粘结层时高温薄膜温度传感器输出电势—温度(V-T)曲线,从图中可以看出,采用不同粘结层时薄膜温度传感器的V-T曲线基本重合,因而不同粘结层对于薄膜热电偶的电学特性基本没有影响。为了比较不同粘结层对薄膜温度传感器寿命的影响,将不同粘结层的温度传感器在1 300 ℃热处理数小时,直至其失效,并记录下器件的寿命。实验结果表明:以Ti和Cr为粘结层的薄膜温度传感器的寿命在1 300 ℃下约为12 h,而以Ta为粘结层的薄膜温度传感器的寿命则为14 h,相对而言,Ta粘结层的薄膜温度传感器的寿命更长。

图5 不同粘结层薄膜温度传感器的电势—温度曲线Fig 5 Voltage-temperature curves of TFTCs with different adhesion layers

为研究采用不同粘结层时薄膜温度传感器的高温稳定性,将不同粘结层的薄膜温度传感器在1 300 ℃下保温10 h,然后观察其表面形貌。图6为分别采用Ti粘结层、Ta粘结层和Cr粘结层时PtRh电极的表面形貌图。从图中可以看出,在1 300 ℃下保温10 h后,以Ti或Cr为粘结层的器件表面有孔洞或裂纹,表面不平整或不连续,而与另外两种器件相比,以Ta为粘结层的器件表面在高温热处理后仍然相对平整和完整,这解释了以Ta为粘结层的薄膜温度传感器寿命最长的原因。

图6 不同粘结层时薄膜温度传感器在1 300 ℃下保温10 h后,PtRh电极表面的SEM形貌Fig 6 SEM image of PtRh electrode surface while TFTCs with different adhesion film preserving heat at 1 300 ℃ for 10 h

为研究不同粘结层的薄膜传感器敏感层在高温时的晶体结构变化,比较了不同粘结层的薄膜温度传感器在1 300 ℃下热处理10 h前、后的XRD图,如图7所示。

图7为不同粘结层的敏感膜在1 300 ℃热处理前、后的XRD图谱。从图中可以看出,所有Pt/PtRh敏感膜都具有明显的择优取向,只有一个峰值为2θ≈40°的衍射峰,对应于Pt的(111)晶面。但与热处理前相比,热处理后其峰值强度有明显提高。根据谢乐公式,可以计算出不同粘结层敏感膜在1 300 ℃热处理前后的晶粒尺寸变化,如图7所示。可以看出,晶粒尺寸在热处理前后有明显变化,处理后的晶粒尺寸均远远大于处理前,而在三种粘结层的器件中,Ta粘结层的器件的晶粒尺寸的变化相对最大,这可能是其寿命较长的原因,但相关机理还有待深入研究。

图7 不同粘结层上的Pt/PtRh膜在1 300 ℃热处理前后的XRD图谱Fig 7 XRD spectra of Pt/PtRh film with different adhesion layers before and after heat treating at 1 300 ℃

4 结 论

利用MEMS工艺在Al2O3基片上制备了Pt—PtRh薄膜温度传感器,其工作温度可高达1 300 ℃。在1 300 ℃,薄膜热电偶的输出电势值为14.8 mV,与标准丝状热电偶的电势值相等。薄膜温度传感器的V-T曲线与标准热电偶的曲线基本重合。同时研究了不同粘结层对薄膜温度传感器微结构、性能与寿命的影响,研究结果表明:以Ta为粘结层的薄膜传感器寿命最长,在1 300 ℃下可达到14 h。观察失效前和失效后的样品的表面形貌和晶体结构,以Ta为粘结层的器件,其表面形貌相对比较完整,且晶粒尺寸生长速率最大。

[1] 赵源深,杨丽红.薄膜热电偶温度传感器研究进展[J].传感器与微系统,2012,31(2):1-3,7.

[2] 刘 洋,吴 双,赵永刚.国外航空发动机薄膜热电偶技术发展研究[J].航空发动机,2011,37(6):53-57.

[3] 邓进军,李 凯,王云龙.航空发动机内壁高温测试技术[J].微纳电子技术,2015,52(3):178-184.

[4] Kreider K G.Sputtered high temperature thin film thermocouple-s[J].Journal of Vacuum Science &Technology A,1993,11(4):1401-1405.[5] Chen Y,Jiang H,Zhao W,et al.Fabrication and calibration of Pt-10 % Rh/Pt thin film thermocouples[J].Measurement,2014,48:248-251.

[6] Kreider K G,Gillen G.High temperature materials for thin-film thermocouples on silicon wafers[J].Thin Solid Films,2000,376(1):32-37.

[7] 叶方伟.薄膜热电偶的发展及其应用[J].材料导报,1995(5):28-32.

[8] Kreider K G,DiMeo F.Platinum/palladium thin-film thermocouples for temperature measurements on silicon wafers[J].Sensors and Actuators A:Physical,1998,69(1):46-52.

[9] Wang D,Schaaf P.Two-dimensional nanoparticle arrays formed by dewetting of thin gold films deposited on pre-patterned substrates[J].Journal of Materials Science:Materials in Electronics,2011,22(8):1067-1070.

[10] Tougas I M,Gregory O J.Thin film platinum-palladium thermocouples for gas turbine engine applications[J].Thin Solid Films,2013,539:345-349.

张久斌,通讯作者,E—mail:pcheng2008@sjtu.edu.cn。

Fabrication and performance study of high temperature thin film sensor

WANG Qiang1,ZHANG Jiu-bin2,SHAO Jing1,CHENG Ping2,DING Gui-fu2,DUAN Li2

(1.Shanghai AVIC Commercial Aircraft Engine Manufacturing Co Ltd,Shanghai 201108,China;2.National Key Laboratory of Science and Technology on Micro/Nano Fabrication, Department of Micro/Nano Electronics,School of Electronic Information and Electrical Engineering, Shanghai Jiao Tong University,Shanghai 200240,China;3.AVIC Commercial Aircraft Engine Co Ltd,Shanghai 200241,China)

Pt-PtRh thin film thermocouples(TFTCs)are fabricated on Al2O3substrate by micro-electro-mechanical system(MEMS)technology.Its operating temperature is up to 1300℃.The maximum thermoelectric voltage of TFTCs is 14.8 mV.Its V-T curve is in accordance with that of standard thermocouple approximately.Effect of different adhesion layer materials on micro-structure of TFTCs and lifetime of device are studied.The film sensor with tantalum adhesion layer has the longest lifetime,which is up to 14 h at 1 300 ℃.

MEMS;high temperature;thin film;temperature sensor;lifetime

10.13873/J.1000—9787(2016)11—0033—03

2016—01—21

V 216.8

A

1000—9787(2016)11—0033—03

王 强(1972-),男,辽宁庄河人,硕士,高级工程师,从事航空发动机状态检测和测试方面工作。