退火处理对热浸镀锌镀层晶粒尺寸和织构的影响

蔡 捷 杨成志 黄道兵 周小舟 李 金

(1.武钢研究院 湖北 武汉:430080; 2.武钢冷轧总厂 湖北 武汉:430083)

退火处理对热浸镀锌镀层晶粒尺寸和织构的影响

蔡捷1杨成志2黄道兵1周小舟2李金2

(1.武钢研究院湖北武汉:430080; 2.武钢冷轧总厂湖北武汉:430083)

镀层的晶粒尺寸和织构是影响热浸镀锌钢板的镀层性能的重要因素。主要探讨了镀层退火处理对镀层晶粒尺寸和织构的影响。通过金相显微镜、扫描电镜和EBSD分析手段对比研究了退火前后镀层的晶粒尺寸和织构,结果显示,通过镀层退火工艺可以得到均匀细小的镀层晶粒组织。同时,采用镀层退火处理可显著降低通常被认为对镀层冲压性能有害的锌孪晶现象,EBSD分析显示镀层的<0002>织构在镀层退火后显著增加,有利于提高镀层的冲压性能,减少冲压缺陷的产生。

热浸镀锌;镀层;晶粒尺寸;孪晶;织构;退火

热浸镀锌钢板同时兼具优良的成形性能和耐腐蚀性能,因而具有广泛的商业应用范围。近年来,由于热浸镀锌钢板在国内汽车制造业的应用越来越广泛,极大地促进了对于其性能特性的研究[1-3]。然而,在成形过程中镀层对材料成形性能的影响仍存在一些突出的质量问题亟待解决。其中两个最突出的问题分别是镀层对成形过程中摩擦行为的影响和冲压成形过程中的镀层开裂缺陷。对于热浸镀锌层的晶粒尺寸和织构的表征研究是理解并解决这些成形过程中所遇到的问题的首要步骤。

热浸镀锌层的成形性能受到很多因素的影响,例如基板的成形性能、钢基和镀层之间的金属间化合物层即抑制层的影响、锌镀层的晶粒尺寸和织构的影响、锌镀层的硬度及表面粗糙度等等[4]。由于锌镀层晶体成形时的各向异性,锌镀层的微观组织和织构对其成形性能的影响尤为显著。本论文的主旨在于以在汽车工业中大量使用的IF钢热镀锌材料为研究对象,对于镀层退火处理对其镀层的晶粒尺寸和织构进行研究。

1 材料和试验

三种不同的镀层微观组织结构将在后续章节中描述的详细试验中得到。镀层的晶粒尺寸和织构分析采用金相显微镜、扫描电镜和EBSD等实验手段开展研究。

1.1材料

本论文所研究的热浸镀锌钢板的基板种类为Ti稳定化处理的IF钢,其化学成分见下表1。

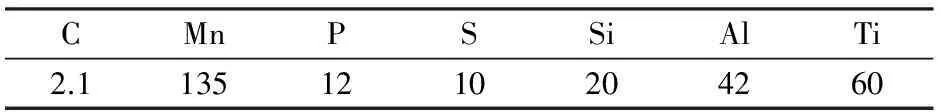

表1 基板化学成分(×10-3)(重量百分比)

在连续热镀锌生产线处理工艺中,基板(厚度规格0.7mm)在含有一定氢气比例的保护性气氛中进行退火处理后冷却到入锌锅温度后,在含有0.25%Al的锌液中进行热浸镀处理。带钢出锌锅后,由气刀擦除自锌锅中带出的多余锌液并控制镀层的重量为50g/m2。在连续热镀锌线机组出口处,冷却后的带钢经光整轧制处理得到所需的镀层表面形貌和织构。热浸镀锌的光整轧制处理可以优化带钢表面粗糙度和波纹度,这对于汽车工业中重点关注的涂装质量和外观尤其重要。不同光整工艺和退火处理对应的三种不同的镀层微观组织结构分析如下。

1.1.1未光整镀层,标识为“I”

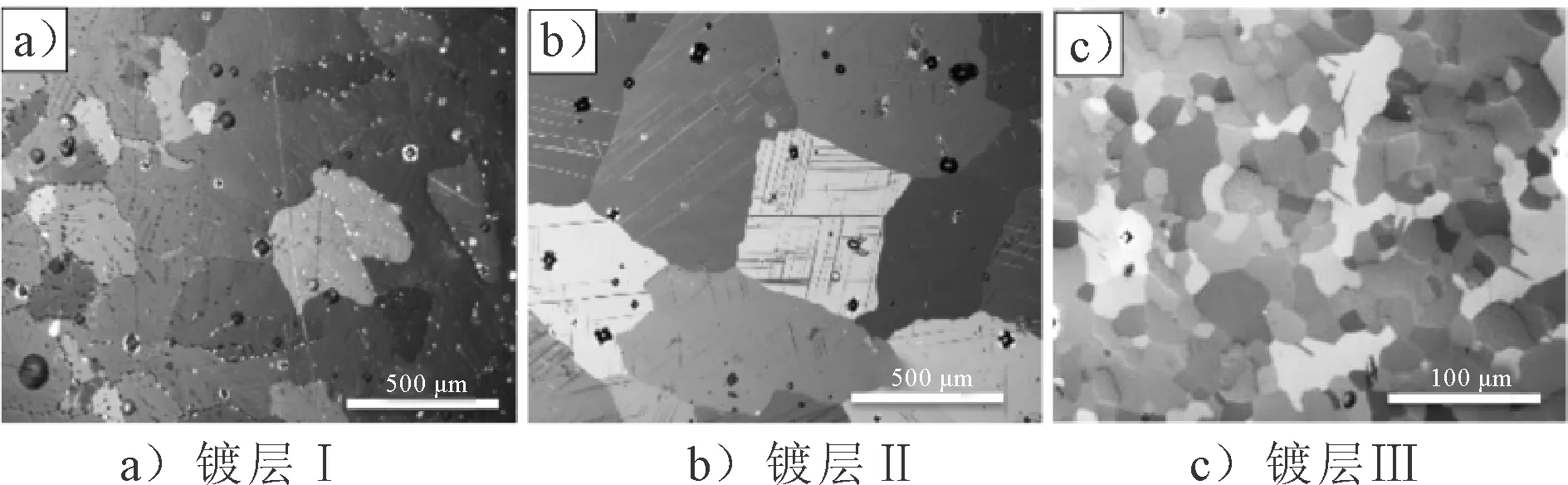

有文献表明,带钢出锌锅后,经气刀吹扫冷却后锌液凝固后形成的晶粒从钢基/镀层界面开始生长[5]。将直接冷却凝固未经光整的样品裁切并冷镶嵌成金相试样后,镀层表面先后用3μm、1μm抛光液轻度抛光后用Olympus DP70金相显微镜在偏光镜下观察,晶粒的形貌特征见下图1(a)。由图1(a)可见,镀层I晶粒呈现扁平树枝状,可见大面积枝晶,晶粒尺寸为200~600μm。

1.1.2光整镀层,标识为“II”

带钢出锌锅经气刀吹扫冷却后,锌液经冷却凝固后经光整机采用正常光整工艺进行光整处理,延伸率设定值为1.0%。将正常光整后的样品裁切并冷镶嵌成金相试样后,镀层表面先后用3μm、1μm抛光液轻度抛光后用Olympus DP70金相显微镜在偏光镜下观察,晶粒的形貌特征见下图1(b)。由图1(b)可见,镀层II晶粒尺寸基本不变,但母晶粒内有大量变形导致的孪晶,母晶粒尺度为200~600μm,与镀层I尺度基本一致。

1.1.3光整后退火镀层,标识为“III”

带钢出锌锅经气刀吹扫冷却后,锌液经冷却凝固后经光整机采用正常光整工艺进行光整处理,延伸率设定值为1.0%并经镀层感应加热炉退火后处理后得到镀层III(PMT板温控制200~400℃)。将镀层III样品裁切并冷镶嵌成金相试样后,镀层表面先后用3μm、1μm抛光液轻度抛光后用Olympus DP70金相显微镜在偏光镜下观察,晶粒的形貌特征见下图1(c)。由图1(c)可见,镀层III晶粒尺寸显著减小,同时形变导致的孪晶也基本消失,晶粒尺度为10~100μm,比I和II镀层晶粒尺度小一个数量级。

图1 三种镀层微观组织结构

1.2EBSD分析结果

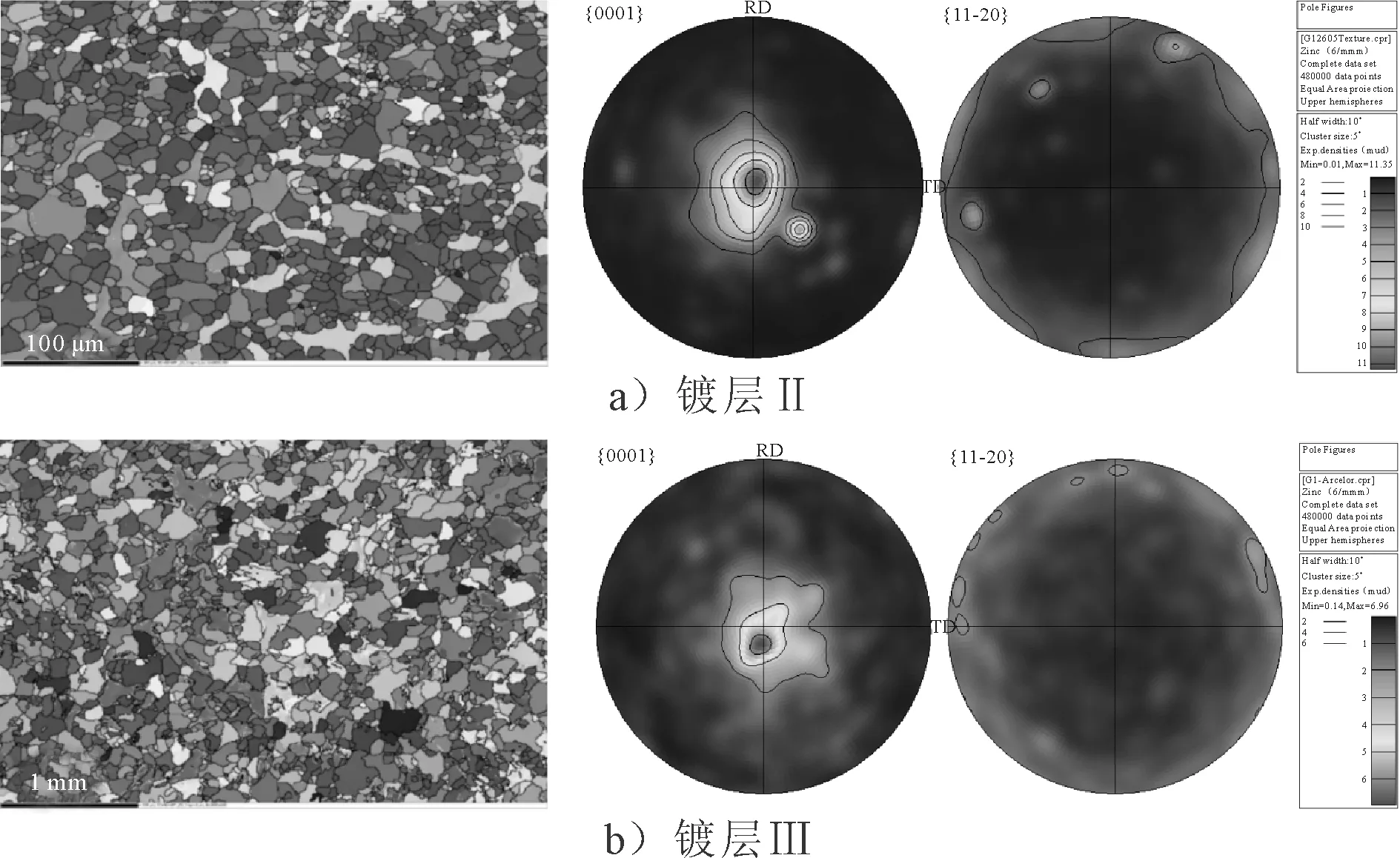

用LEO-1530场发射扫描电镜对这三种镀层结构进行原位取向及织构分析,激发电压和电流分别为20kV和0.1mA,工作距离为10mm。I和II镀层的取向及织构参见文献[6]和文献[7],其主要的取向为<0002>。II和III镀层的取向织构图对比分析见图2。由图2可见,镀层III的取向仍以<0002>为主,镀层III织构取向指数比镀层II高,表现出更强的<0002>取向。

图2 镀层结晶织构和极图对比分析

1.3镀层拉伸试验

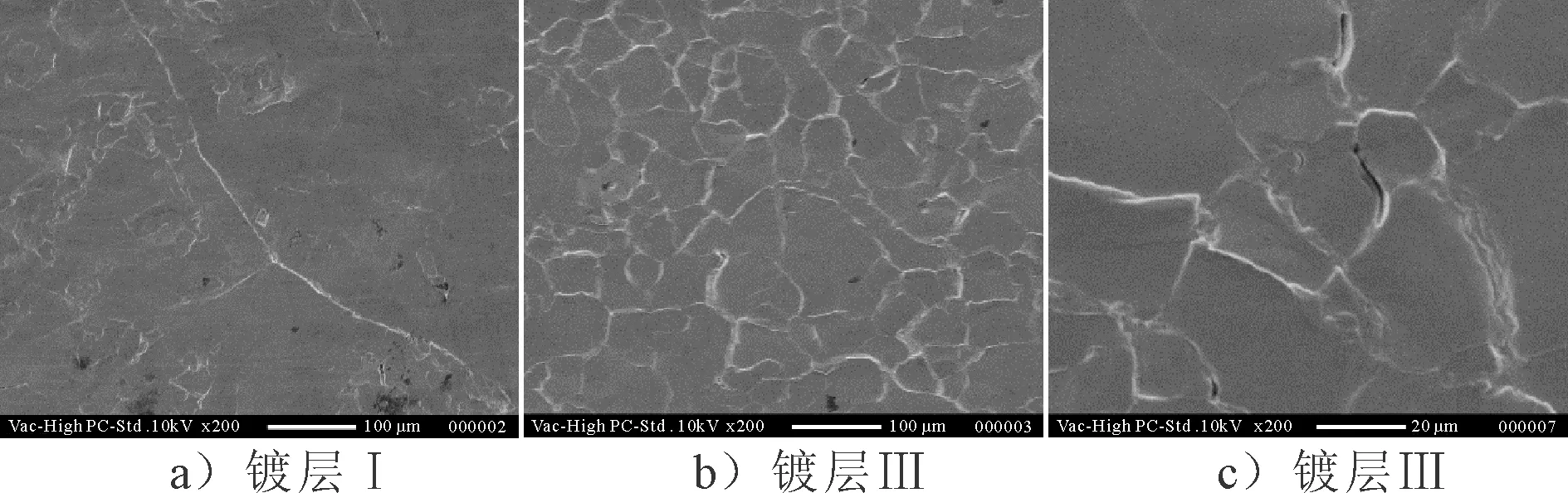

采用Instron.5967拉伸试验机的30kN单元对样品II和III镀层进行10%延伸率的预应变后(样品尺寸长75mm×12.5mm),对镀层的表面形貌进行SEM形貌分析(LEO-1530场发射扫描电镜)。镀层的开裂行为对比分析见下图3(a)(镀层II),和图3(b)、图3(c)(镀层III)。

图3 10%预应变下镀层的开裂行为

2 结果与讨论

综合以上三种镀层的晶粒尺寸和分布情况,可见孪晶是在光整过程中镀层积聚和累积形变的主要模式。镀层III的晶粒尺度和分布显示,通过镀层退火处理,可以显著细化镀层的晶粒尺寸,同时镀层中的孪晶结构也显著减少,甚至基本消失。

EBSD分析结果显示,热浸镀钢板镀层中锌晶粒的主导取向为<0002>,而光整过程会导致大量孪晶的出现。通常在正常镀层晶体组织中C轴为垂直于基板表面,而在孪晶生成过程中,孪晶的C轴变为几乎平行于基板表面,孪晶的取向转变为棱镜织构。据文献[8]报道,<0002>织构的成形性能显著优于棱镜织构。因此,镀层III相对于镀层II有显著增强的基向织构,同时孪晶结构也基本消失,因而大大改善了镀层的成形性能。

镀层III组织对比镀层II组织中基向织构指数显著增强。图4中10%预拉伸应变后的EBSD分析结果显示,镀层II组织结构中以沿母晶界的宏观裂纹为主,而在镀层III组织结构中则以沿细小晶界的微观裂纹为主,这表明镀层III能够有效地限制裂纹扩展,对于提高热浸镀钢板镀层的成形能力有利,其原因在于更加细小均匀的晶粒组织和更强的<0002>织构。

图4 10%预应变后镀层开裂行为的EBSD分析

3 结论

采用微观分析手段对镀层退火处理前后所得到的热浸镀镀层的晶粒组织和织构进行了观察和分析,对比研究得出以下结论:

(1)热浸镀锌镀层在凝固后得到的是粗大的晶粒组织和以<0002>取向织构为主的镀层。

(2)光整工艺将导致粗大晶粒组织中严重的孪晶组织,孪晶组织的织构与母晶粒不同,对于镀层的成形能力有不利影响。

(3)镀层退火处理工艺可以得到细小均匀的镀层组织结构和更强的<0002>取向织构,有利于提高镀层的延展性和成形能力。

[1]Tzimas E, Papadimitriou G. Cracking, Mechanisms in high temperature hot-dip galvanized coatings[J]. Sur. Coa. Techno.145(2001):176-185.

[2]Vincent G, Bonasso N, Lecomte JS, Colinet B, Gay B, Esling C, The relationship between the fracture toughness and grain boundary characteristics in hot-dip galvanized zinc coatings[J]. J. Mat. Sci. 41(2006):5966-5975.

[3]A.R. Marder. The metallurgy of zinc-coated steel[J]. Prog. Mat. Sci.45(2000):191-271.

[4]Lazik, C. Esling, J.Wegria, Cracking in zinc layers on continuous galvanized sheet[J]. Texture. Microstruct.23(1995):131-147.

[5]J.struzenberger, J. Faderl. Solidification and spangle formation of hot-dip galvanized zinc coatings[J]. Metall.Mater.Trans. A. 29(1998):631-646.

[6]R Parisot, S Forest, A-F. Gourgues, A. Pineau, D. Mareuse, Modeling the mechanical behavior of a multicrystalline zinc coating on a hot-dip galvanized steel sheet[J]. Comput. Mater. Sci.19(2001):189-204.

[7]R Parisot, S Forest,A Pineau, and X.Démonet, Advance in Mechancal Behaviour[J]. Plasticity and Damage first ed.2000,(1):407-412.

[8]R.Parisot, S. Forest, and X. Démonet: Deformation and damage mechanisms of zinc coatings on hot-dip galvanized steel sheets[J].. Metall. Mater. Trans. B.35(2003):797-811.

(责任编辑:李文英)

Influence of Annealing on Grain Size and Texture of Hot-dip Galvanized Coating

Cai Jie1Yang Chengzhi2Huang Daobing1Zhou Xiaozhou2Li Jin2

(1.Research and Development Center of WISCO, Wuhan 430080, Hubei;2.Cold Rolling Plant of WISCO, Wuhan 430083, Hubei)

Grain size and texture have great influence on hot-dip galvanized coating performance. This paper focused on how annealing affects coating grain size and texture. The grain size and texture are compared by OM、SEM and EBSD. The results shows that finer and more uniform grain can be achieved by annealing and meanwhile twinning can dramatically decrease. Furthermore, the <0002> texture increased significantly after annealing which has a positive influence on coating formability and stamping defects improvement.

hot-dip galvanizing; coating; grain size; texture; twinning; annealing

2016-06-15

2016-08-20

蔡捷(1979~),男,博士,高级工程师.E-mail:ariestimecj@hotmail.com

TG156.21

A

1671-3524(2016)03-0006-03