深海油气输送用X70厚壁直缝埋弧焊钢管的耐蚀性

牛爱军,毕宗岳,牛 辉,黄晓辉,任永峰

(1. 国家石油天然气管材工程技术研究中心,宝鸡 721008; 2. 宝鸡石油钢管有限责任公司 钢管研究院,宝鸡 721008)

深海油气输送用X70厚壁直缝埋弧焊钢管的耐蚀性

牛爱军1,2,毕宗岳1,2,牛 辉1,2,黄晓辉1,2,任永峰1,2

(1. 国家石油天然气管材工程技术研究中心,宝鸡 721008; 2. 宝鸡石油钢管有限责任公司 钢管研究院,宝鸡 721008)

开发试制了深海油气输送用X70厚壁直缝埋弧焊(LSAW)钢管(φ1 016 mm,壁厚36.5 mm),对管线钢的化学成分、组织和力学性能进行了分析,并通过氢致开裂(HIC)、硫化物应力腐蚀(SSC)、腐蚀浸泡等试验研究了钢管管体及焊接接头的耐腐蚀性能。结果表明:该试验钢管的管体及焊接接头具有良好的抗氢致开裂和抗硫化物应力腐蚀开裂性能,腐蚀速率小于0.09 mm/a,可用于具有腐蚀性的海洋环境中。

直缝埋弧焊(LSAW);海底管线;X70钢;厚壁;力学性能;耐腐蚀性能

随着陆地及近海油气资源的日渐枯竭,深海和超深海的油气资源的勘探开发已经成为世界油气开采的重点领域,深海油气开发正在成为世界石油工业的主要增长点和科技创新的前沿[1]。海底管道运输是海洋油气运输中最快捷、经济、可靠的方式,已广泛应用于海上油田的开发[2]。影响海底管道系统安全性的风险因素很多且极其复杂,如海流、海浪、管线周围土质、腐蚀等,海底管线工作环境苛刻,失效概率高[3]。海底管道失效,可造成海上油气田停产,甚至导致原油泄漏,污染海洋环境,后果十分严重[3]。腐蚀是海底管线破坏的主要因素之一,严重影响了海底管线的使用寿命,使其损坏率逐年增大,泄漏和断裂破坏事故逐渐增多[4-5]。

目前,在国外海底管道工程中,应用于非酸性环境管线钢的最高钢级为X70,而应用于酸性环境管线钢的最高钢级为X65;管道壁厚最大为41.0 mm[6]。我国已建设的海底管道普遍采用X65及以下钢级管线钢,深海用X65/X70管线钢的开发也在进行中。南海荔湾深水管道是迄今为止国内水深最深(水深1 500 m)、壁厚最大、输送压力最高的海底管道项目,采用国产化X65/X70钢级,直径为765.2 mm,最大壁厚为31.8 mm的直缝埋弧钢管,设计输送压力23.9 MPa。随着海上油气田、极地油气田、深部油气田(6 000~7 000 m)的开发,对管道工程建设提出了更高的要求[7]。恶劣的深海服役环境促使深海用管线钢向高等级、厚规格、良好的可焊性、低温韧性和高耐蚀性方向发展。集超厚度、高强度、抗层状撕裂性能、耐酸性介质、耐腐蚀于一体的管线钢,代表了当前国际冶金行业的最高技术水平[8]。随着管线钢厚度显著增加,管线钢的断裂韧性及耐蚀性难以控制。

本工作以深海用X70厚壁钢管(φ1 016 mm,壁厚36.5 mm)为研究对象,通过化学成分、显微组织、力学性能、硬度及氢致裂纹(HIC)、硫化物应力腐蚀(SSC)、腐蚀速率等耐腐蚀性能的试验,验证了钢管成分设计及制造工艺的可行性,有助于高强度厚壁耐腐蚀管线钢及钢管的开发和应用。

1 试验

1.1试验材料

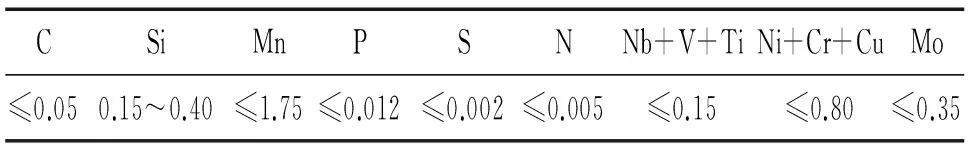

根据深海油气输送钢管的服役环境,采用超低C-低Mn-Mo-Nb-Ni-Cr微合金化成分设计了深海用X70厚壁钢板(厚36.5 mm),并委托鞍钢进行了试制,其设计化学成分见表1,裂纹敏感性指数(Pcm值)≤0.17%。然后,在中油宝世顺(秦皇岛)钢管有限公司制管生产线上采用JCOE制管工艺将试制的钢板加工成φ1 016 mm大口径厚壁直缝埋弧焊钢管。钢管成型前对定尺钢板两侧边坡口角度及钝边进行加工,坡口型式为双面对称X型,钢板上下面坡口角度均为35°,钝边高度为12.0 mm,下坡口高度为13.5 mm。采用内焊四丝外焊五丝埋弧自动焊分别完成钢管内焊、外焊缝的焊接,内焊、外焊丝全部采用直径为4.0 mm的H08C焊丝,焊剂采用林肯998N。

表1 X70管线钢的设计化学成分(质量分数)Tab. 1 Designed chemical composition of X70 pipeline steel (mass) %

1.2试验方法

1.2.1 化学成分及显微组织分析

依照ASTM A751-14标准,采用ARL4460直读光谱仪对深海用X70厚壁直缝埋弧焊钢管(以下称X70钢管)管体母材进行化学成分分析。

依照GB/T 13298-1991标准,采用MEF4M金相显微镜观察了X70钢管焊接接头的焊缝、热影响区和母材三个不同区域的显微组织,腐蚀试剂为4%(体积分数)硝酸酒精溶液。

1.2.2 力学性能试验

在距焊缝180°处取管体横、纵向全壁厚板状拉伸试样,在焊接接头处取横向焊缝全壁厚板状拉伸试样,依据ASTM A370-14标准在UTM5305、SHT 4106材料试验机上进行拉伸试验。

夏比冲击试样的尺寸为10 mm×10 mm×55 mm,全尺寸V型缺口,缺口位置分别在距焊缝90°管体、焊缝、熔合线(FL)、FL+2 mm、FL+5 mm,取样方向为横向。依据ASTM A370-14标准在PIT752D-2(600J)冲击试验机上进行夏比冲击试验,温度-20 ℃,同一条件下测3个试样。

依照ASTM E 384-11e1标准,采用KB 30BVZ-FA硬度计对焊接接头进行硬度测试,载荷为10 N,测试位置见图1。

1.2.3 腐蚀试验

氢致裂纹(HIC)试样分别从管体的上、中、下部位及焊缝处截取,试样尺寸为20 mm×20 mm×100 mm,HIC试验按NACE TM0284-2011(A溶液)标准进行。试验溶液为H2S饱和溶液(A溶液),浸泡时间为96 h。

硫化物应力腐蚀(SSC)试样分别从管体母材及焊缝处截取,试样尺寸为5 mm×15 mm×120 mm。SSC试验依据NACE TM0177-2005(A溶液)标准进行,试验设备为四点弯曲试验装置,应力加载量为413 MPa(85% SMYS),浸泡时间为720 h。

挂片试样分别从钢管焊缝及管体母材处截取,试样尺寸为3 mm×15 mm×25 mm,每个位置取3个平行试样。浸泡试验依据JB/T 7901-2001《金属材料实验室均匀腐蚀全浸试验方法》,在常温常压条件下进行,腐蚀介质为3.5% (质量分数)NaCl水溶液(pH为6.5~7.2),试样在腐蚀介质中连续浸泡30 d,每隔15 d换一次溶液。试验前用砂布打磨试样,以达到要求的表面粗糙度。用游标卡尺测量试样的长、宽、厚和小孔直径,计算暴露表面积。试样经冲洗去油、称量后,穿上塑料线,浸入试验溶液内,其上端距液面应大于2 cm,试样浸入深度应大致相同。试验结束后将试样放在自来水流下冲洗,除膜后用蒸馏水冲洗,用毛刷除去已变疏松的腐蚀产物,然后擦拭、干燥,用分析天平称量,并用失重法计算腐蚀速率。

2 结果与讨论

2.1化学成分和显微组织

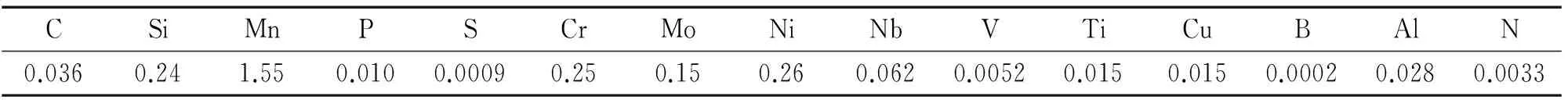

从表2可看出,试验钢管具有超低C含量,S、P含量也非常低,表现出典型的纯净钢特征,并具有低的碳当量(Ceq值)和裂纹敏感性指数(Pcm值),分别为0.39%和0.15%。这为高强度钢管具有良好的焊接性和耐蚀性提供了保证。另外,在管线钢中添加Cu、Ni、Cr等合金元素,在其表面形成钝化膜,减少氢气的入侵,阻止了氢致裂纹的产生,同时还有效地提高了钢板的淬透性,保证钢板厚度方向的组织均匀性,明显改善材料低温韧性和耐腐蚀性能。

从图2可看出,管体母材和焊缝的组织都由针状铁素体和下贝氏体组成,针状铁素体和下贝氏体具有尺寸较小、交叉分布、大角度晶界、存在亚结构和高密度可动位错等特点,使该组织在硫化氢介质中发生裂纹开裂需要很高的能量,所以焊缝和母材有较强的抗应力腐蚀能力。热影响区的粗晶区组织以粒状贝氏体为主,还有少量板条贝氏体+多边铁素体,晶粒粗大,此区域明显出现脆化现象,硬度会明显升高,成为硫化氢应力腐蚀的薄弱环节。

表2 X70钢管的实际化学成分(质量分数)Tab. 2 Real chemical composition of X70 pipeline steel %

2.2力学性能

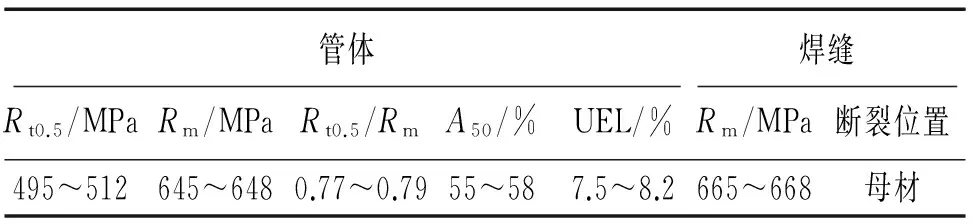

从表3中可以看出,X70钢管的管体屈服强度为495~512 MPa,抗拉强度为645~648 MPa,屈强比为0.77~0.79,断后伸长率为55%~58%,均匀变形延伸率(UEL)为7.5%~8.2%。这些性能指标均能满足DNV-OS-F101-2013《海底管线系统规范》要求。同时,由表3还可以看出,钢管焊接接头的抗拉强度比母材的高20 MPa,拉伸断裂位置都出现在母材处,这表明在焊接过程中热影响区未出现软化现象。

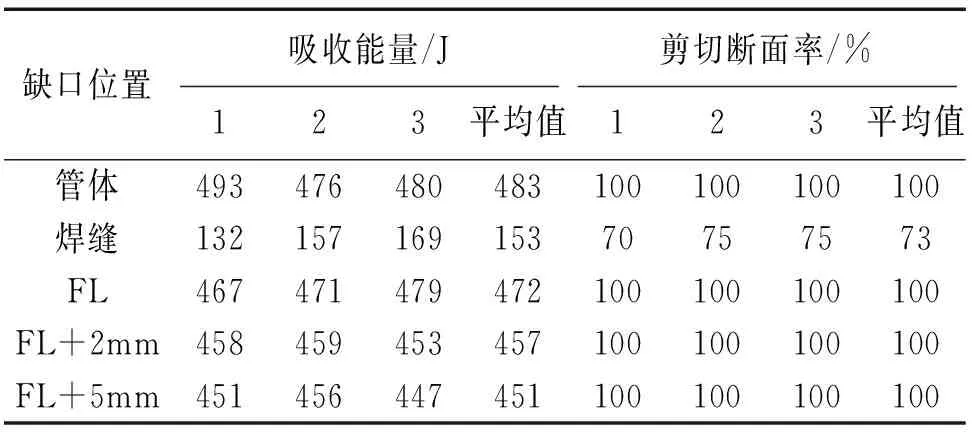

从表4中可看出,在-20 ℃下X70钢管管体的冲击功最低为476 J,平均值为483 J;焊接接头的冲击功最低出现在焊缝处,为132 J,平均值为153 J。试验结果表明,X70钢管管体母材、焊接接头部位具

表3 X70钢管的拉伸性能Tab. 3 Tensile properties of X70 steel pipe

有较好的低温冲击韧性,钢管具有较好的抗低温断裂能力。

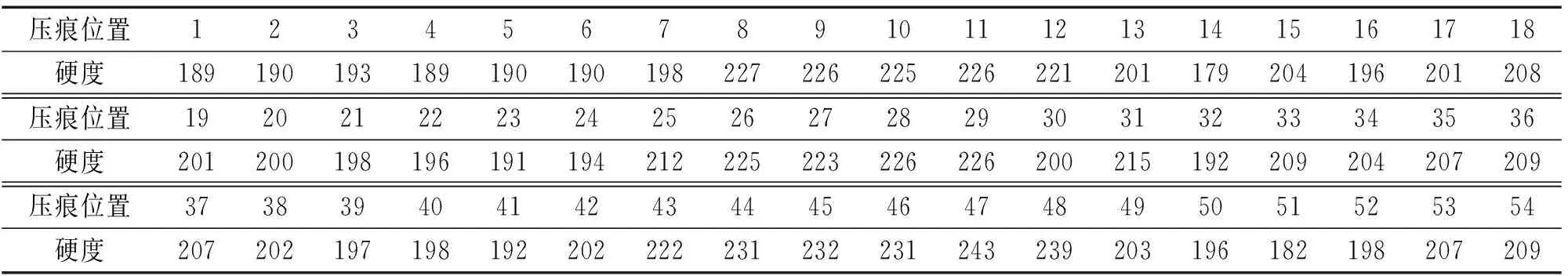

从表5中可以看到,母材、焊缝及热影响区的硬度均小于245 HV10,母材及热影响区的平均硬度均为201 HV10,焊缝的平均硬度为228 HV10。金属材料的硬度与强度密切相关,早期的研究发现,硫化氢应力腐蚀敏感性与钢材的硬度有关,硬度愈高,敏感性愈大,所以NACE MR0175 推荐在酸性介质中,管线钢的硬度极限为248 HV10或22 HRC[9]。试验结果表明,焊接热影响区没有出现明显的软化现象,适合在具有腐蚀性的环境中使用。

表4 不同缺口位置X70钢管试样的 夏比冲击试验结果Tab. 4 Charpy impact test results of samples of X70 steel pipe with different notch positions

一般而言,在满足强度要求下,钢管的屈强比越低、伸长率越高、维氏硬度越小,就更适合在具有腐蚀性、变形能力要求较高的环境中使用[10]。试验结果表明,X70钢管的碳含量相对较低的,其强度和硬度也相对较低,可适用于对焊接性、抗大应变性能和耐腐蚀性能要求较高的海洋环境中。

2.3腐蚀试验结果

2.3.1 氢致裂纹(HIC)试验结果

由图3可以看到,HIC试验后,试样表面未发现氢鼓泡。对试样截面进行金相观察发现,管体及焊缝剖面都无裂纹。试验结果表明,试验钢管在该试验条件下对HIC不敏感。

表5 焊接接头维氏硬度试验结果Tab. 5 Vickers hardness test results of weld joint HV10

2.3.2 硫化物应力腐蚀(SSC)试验结果

由图4可以看到,在H2S饱和溶液中浸泡720 h后,试样未发生断裂,放大10倍后仍看不到裂纹,这表明试验钢管具有良好的抗硫化物应力腐蚀能力。

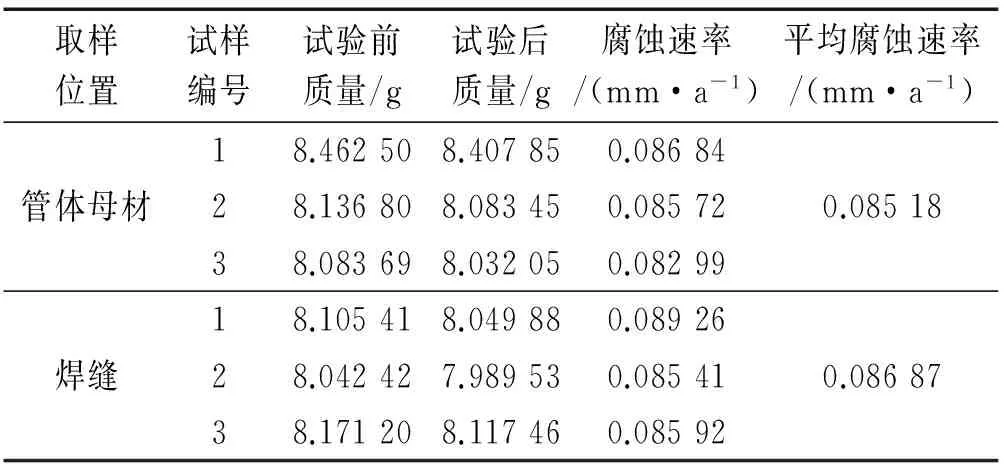

2.3.3 腐蚀速率

从表6可以看出,X70钢管焊缝和管体母材的腐蚀速率均小于0.09 mm/a,焊缝的平均腐蚀速率比管体的略高一点。根据SY/T0087.1-2006以及NACE标准RP-0775-2005对腐蚀程度的规定,管体和焊缝的腐蚀均属轻微腐蚀,这表明X70管材具有良好的耐腐蚀性能。

表6 常温、常压下X70钢管在3.5% NaCl溶液 中的腐蚀速率Tab. 6 Corrosion rate of X70 steel pipe in 3.5% NaCl solution at room temperature and pressure

3 结论

(1) 制备的深海用X70厚壁直缝埋弧焊钢管管体及焊接接头具有较低的屈强比(≤0.80)和较高的断后伸长率(≥55%),较小的硬度(焊接接头的平均硬度为207 HV10,最大硬度为243 HV10),焊接热影响区没有出现明显的软化现象,满足耐酸工作条件下对管材的性能要求。

(2) 深海用X70厚壁直缝埋弧焊钢管的管体及焊接接头具有较好的抗氢致裂纹和抗硫化物应力腐蚀开裂性能,腐蚀试验后表面既无明显氢鼓泡现象,也未发现开裂现象,焊缝和管体母材的腐蚀速率均小于0.09 mm/a,具有良好的耐蚀性,可用于具有腐蚀性的海洋环境中。

[1]王文立. 深水和超深水区油气勘探难点技术及发展趋势[J]. 中国石油勘探,2010,15(4):71-75.

[2]周延东. 我国海底管道的发展状况与前景[J]. 焊管,1998,21(4):46-48.

[3]金伟良,张恩勇,邵剑文,等. 海底管道失效原因分析及其对策[J]. 科技通报,2004,20(6):529-533.

[4]夏兰廷,黄桂桥,张三平,等. 金属材料的海洋腐蚀与防护[M]. 北京:冶金工业出社,2003:123-126.

[5]周晶,陈严飞,李昕,等. 复杂荷载作用下海底腐蚀管线破坏机理研究进展[J]. 海洋工程,2008,26(1):831-841.

[6]王海涛,池强,李鹤林,等. 海底油气输送管道材料开发和应用现状[J]. 焊管,2014,37(8):25-29.

[7]杨振国,初瑞清,李守新,等. 洁净度和显微组织对管线钢性能的影响[J]. 机械工程材料,2003,27(3):21-23.

[8]李子林. 安钢开发海洋工程用钢的分析研究[J]. 河南冶金,2009,17(4):7-10.

[9]LKEDA A,KANEDO T,ANDO Y. On the evaluation method of sulfide stress corrosion susceptibility of carbon and low alloy steels[J]. Corrosion Science,1987,27(10):1099-1115.

[10]宋寰,何小东,张雪琴,等. 海洋环境服役高钢级管线管的组织与性能[J]. 焊管,2012,35(6):30-33.

Corrosion Resistance of X70 LSAW Pipe with Heavy Wall Used for Oil and Gas Transportation in Deep Sea

NIU Ai-jun1,2, BI Zong-yue1,2, NIU Hui1,2, HUANG Xiao-hui1,2, REN Yong-feng1,2

(1. Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008, China;2. Research Institute of Steel Pipe, Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008, China)

X70 longitudinal submerged arc welded (LSAW) pipe with heavy wall used for oil and gas transportation in deep sea (φ1 016 mm,wall thickness of 36.5 mm) was developed and produced. The chemical composition,microstructure and mechanical properties of the pipeline steel were analyzed,and the corrosion resistance of the pipe body and welded joint was studied through hydrogen induced cracking (HIC),sulfide stress corrosion (SSC) and corrosion immersion tests. The results show that the body and welded joint of the X70 LSAW pipe had good resistance to hydrogen-induced cracking and sulfide stress corrosion cracking,and their corrosion rates were all less than 0.09 mm/a,which means that the X70 LSAW pipe can be used in corrosive marine environment.

LSAW; subsea pipeline; X70 steel; heavy wall; mechanical property; corrosion resistance

10.11973/fsyfh-201610006

2015-08-28

国家高技术研究发展计划(863)项目(2013AA09A219)

牛爱军(1980-),工程师,硕士,主要从事油气管材的新产品开发、新工艺、新技术研究,15229178548,06niuaijun@163.com

TG335.5

A

1005-748X(2016)10-0806-05