矿用液压支架深盲孔缸在普通车床上的镗孔修复工艺研究与实践

何全茂 商顺强

(河南工业和信息化职业学院,河南 焦作 454003)

矿用液压支架深盲孔缸在普通车床上的镗孔修复工艺研究与实践

何全茂商顺强

(河南工业和信息化职业学院,河南 焦作 454003)

矿用液压支架缸多为大型液压缸(孔径往往在φ350~500 mm及以上),因其购置成本较高,所以对损坏缸的修复具有很高的经济价值。而镗缸是修复过程中必不可少的一道关键工序。但利用普通的镗削工艺难以完成对深盲孔的镗削加工。阐述了利用一种特制专用镗杆、刀架,运用特殊的缸体和镗杆定位方式并配以一些辅助装置,在普通车床上使缸体转动、镗刀在固定镗杆上移动进行镗削加工的新工艺方法。经实践获得了良好的镗孔效果,不仅为修缸合作企业带来了可观的经济效益,同时也体现了修旧利废的良好社会价值。

矿用;深盲孔缸;镗孔;修复工艺;研究;实践

1 问题的提出

矿用液压支架缸多为大型液压缸(孔径往往在φ350~500 mm及以上),因其购置成本较高,所以对损坏缸的修复具有很高的经济价值(修复费用一般为购买新缸费用的一半以下),尤其对当前严峻的煤炭经济形势其价值显得更加突出。液压缸的修复无论采用加大内径的去缺陷修复、还是缩颈修复等,均少不了镗孔的工艺过程。由于缸底的存在,使缸内腔形成了深盲孔。深盲孔的镗削存在很大的困难,主要原因在于镗杆在悬臂布置的情况下难以保证足够的刚度,这将引起“让刀”现象和振动。前者导致被镗孔出现锥度,即“喇叭口”形状,后者导致被镗孔表面粗糙度变差及刀具损伤。总之,镗孔精度和表面质量难以保证。为解决上述问题,常常采用割掉缸底实施通孔镗削,孔镗好后再焊上缸底。但此法亦存在诸多问题,一方面难免会引起焊接变形(严重时需局部修复),另一方面增加了维修工作量,再者也多不被用户所接受。因此迫切需要找到一种理想的深盲孔缸镗削修复方法。在普通车床上配置专用镗杆镗削修复深盲孔缸的方法较好地解决了上述问题。

2 镗孔的工艺过程

2.1镗孔前的准备

①钻缸底外端部和内端部中心孔。缸底外端部中心孔的作用是镗孔时通过车床主轴上安装的顶尖对缸体的顶压作用保证缸体与机床主轴同心,内端部中心孔的作用是通过与镗杆外伸端的顶尖接合保证镗杆的稳定性,同时两顶尖相互配合实现被镗缸体轴向双向定位。值得注意是,内外中心孔必须同轴且以内孔表面为定位基面(即以孔轴心线为定位基准)。此要求应由专用工装来保证,在此不作详述;②车削加工缸体外壁定位面。以内孔表面为定位基面在靠近缸口的适当位置进行缸体外壁定位面加工,作用是方便通过支撑中心架配合顶尖顶压对缸体进行可靠定位;③进行缸体内孔损伤表面的预修复处理。根据缸体具体损坏情况,选择合适的预修复方法对缸体内孔损伤表面实施修复。之所以将预修复放在钻中心孔和车外壁定位面之后,是因为预修复一般会造成内孔表面(定位基面)形状改变,不便钻中心孔和车外壁定位面。

2.2装夹工件及镗孔

按要求对工件进行装夹,并实施镗孔。镗孔时被镗缸体随车床主轴一同转动,而镗刀沿固定镗杆的轴线移动,见图1。镗孔时的对刀采用传统的试切法,切削速度通过车床控制手柄手动控制,走刀速度和行程由交流伺服电动机通过编程控制完成。

3 镗孔的工艺系统

如图1所示,镗孔的工艺系统由拨盘1、顶尖2、鸡心卡盘3、被镗缸体4、支撑中心架5、镗杆总成6、镗杆支架7、尾座8和车床9组成。装在主轴上的顶尖、镗杆左端部顶尖和支撑中心架起到对缸体的定位作用,并且尾座应紧顶镗杆支撑架,实现轴向夹紧。

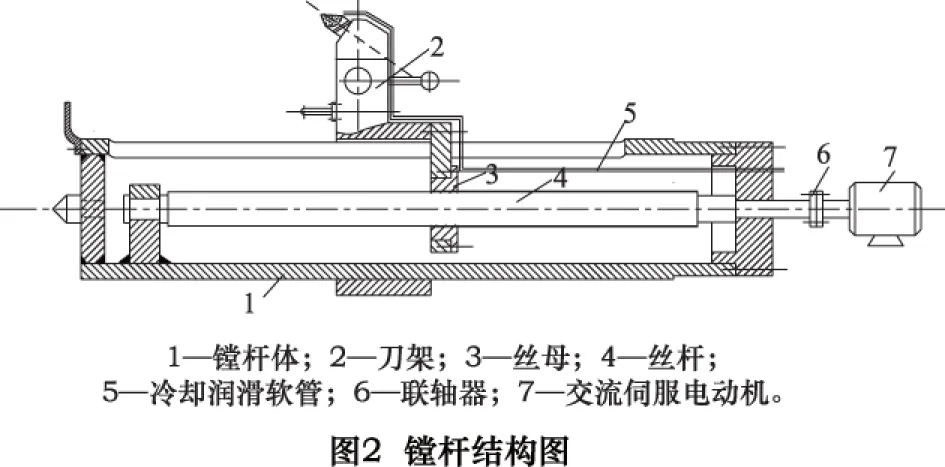

4 镗杆的结构原理

本工艺的实施,关键之处在于较为特殊的镗杆结构,如图2所示。镗杆由镗杆体1、刀架2、丝母3、丝杆4、可自卷冷却润滑软管5、联轴器6、交流伺服电动机7等组成。镗孔时,在交流伺服电动机的驱动下,丝杆2转动,丝母3沿丝杆轴线向左移动,带动与之相连的刀架4向左移动,实施镗削。走刀结束后,将镗刀移离切削面,再由电动机的反转将镗刀快速移回缸口,再实施第二次走刀……直至切削完成。

5 镗刀的退刀原理

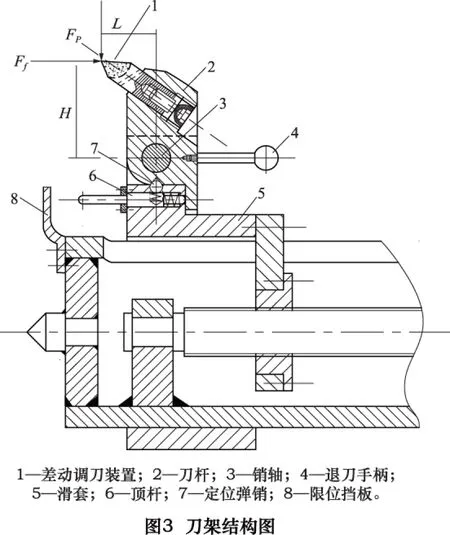

如前所述,当镗削走刀结束,需先将镗刀退到离开切削面的位置上,然后再将镗刀移至缸口,否则会因为刀具和已加工表面滑擦而引起缸内表面划伤及刀具磨损。而此加工方法使得镗杆无法实现径向移动,亦即不能靠径向移动镗杆的方法实现退刀,只能通过改变镗刀本身的位置实现退刀。但镗削走刀完成后,刀具位于缸底位置,退刀动作难以完成。若采用液压系统控制,一方面使得工艺系统过于复杂,另一方面镗杆必须有较大的直径保证其刚度,这也使得镗杆和缸孔之间没有足够的空间安装液压执行件。为解决这一难题,笔者通过对多个方案的研究、试验和比较,最终确立了如图3所示的特殊刀架结构,其由差动调刀装置1、刀杆2、销轴3、退刀手柄4、滑套5、顶杆6、定位弹销7、限位挡板8组成。工作原理如下:在镗削开始时,首先要采用试切法对刀,当试切到一定深度时即要退刀,此退刀过程利用人工驱动退刀手柄4的逆时针摆动去完成。当镗刀镗削到缸底位置时,依靠顶杆6与限位挡板8的接触推动刀杆2逆时针摆动自动完成退刀。

需要说明的是:①此刀架只能在缸底和缸口处实现退刀。而事实上,在镗削过程中的其他位置则无需退刀,除非遇到“打刀”的特殊情况,但此情况下直接退刀对已加工表面已不构成损伤。②为保证镗削过程中刀杆不会出现逆时针摆动,应使Ff·H>Fp·L。因Fp≈(0.15~0.7)Fc、Ff≈(0.10~0.6)Fc,所以应使H>1.5L;③为保证刀杆在切削过程中的稳定性,销轴3做成了锥形结构(从图看前端为大端、后端为小端),这样在主切削力Fc(方向垂直图面向外)的作用下,销轴与刀杆配合越来越紧。同时,刀杆下端做成左薄右厚的楔形结构(从图看前表面与销轴轴线垂直,后表面与销轴轴线倾斜),这样,在刀杆顺时针摆动的过程中,刀杆下端倾斜表面与滑套5上刀杆安装槽侧面之间越挤越紧;④退刀过程中刀的摆动应慢,缸底退刀速度由电动机调速自动控制、缸口处退刀速度由人工手动控制。

6 本镗孔工艺的特点

归纳起来,本镗孔工艺具有如下特点:①本方法适合中小批量的缸体镗修;②不需要专用的镗缸设备,镗修投入较小;③可较好地保证镗孔精度。特殊的工艺系统使得镗削时镗杆和缸体之间的整体性较好,切削力可视为“内力”,再加上缸体和镗杆均有较大的刚度,“让刀”现象可忽略不计。再者,当重力作用下刚度相对薄弱的车床主轴顶尖下沉时,缸体和镗杆同步下沉,对镗孔精度几乎无影响;④此工艺中,工件的装卸需要较长的轴向尺寸,故所选车床床身长度应满足工件装卸要求。当车床床身长度不能满足要求时,亦可对床身进行加长处理。但为保证镗孔精度,镗孔时必须使镗杆支架位于原床身之上;⑤为最大限度地提高镗杆系统刚度,一方面应根据被镗缸直径确立较大的镗杆直径,另一方面应根据被镗缸孔深确立尽可能短的镗杆长度。所以,一种规格的镗杆原则上只镗一种规格的缸,即镗杆缺乏良好的通用性。当用一种规格的镗杆镗不同规格的缸时,应配做专用的刀杆。配做刀杆应保证严格的长度,因镗孔时只能通过差动调刀装置实现径向进给,可调量一般不超过2 mm(镗缸时加工余量一般不超过1 mm)。

7 结语

此工艺经在修缸合作企业的应用证明,无论在镗孔精度,还是在镗孔效率方面均取得了良好的效果。对经过镗孔加工修复,再经珩磨光整加工后的缸孔内表面进行检验,其形状和尺寸精度以及表面质量均能达到设计图纸的要求。并且镗孔效率也得到了修缸合作企业的认可。加之本镗缸修复工艺无需切掉缸底,更获得了液压缸用户的高度认可。本镗孔工艺已为修缸合作企业带来了可观的经济效益,同时也体现了修旧利废的良好社会价值。

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Boring repair technology research and practice of mine hydraulic support deep blind hole cylinder on ordinary lathe

HE Quanmao, SHANG Shunqiang

(Henan College of Industry and Information Technology,Jiaozuo 454003, CHN)

Mine hydraulic support cylinders are mostly large hydraulic cylinders (aperture often 350~500 mm or above), because of its high acquisition costs, so the repair of damaged cylinder has high economic value. Cylinder boring and repair process is an essential process. But conventional boring process is difficult to complete the drilling of deep blind hole cutting processing. This paper describes a new cutting process for boring machining to make the cylinder rotated and boring tool move at a fixed boring bar with specially dedicated boring bars, tool holder, targeting used special cylinder and boring bar with some auxiliary device, on the ordinary lathe. The practice has a good boring effect, not only brings considerable economic benefits to repair the tank for cooperative enterprise, but also reflects good social values of repair.

mining; deep blind hole cylinder; boring; repair technology; research; practice

TB559

A

10.19287/j.cnki.1005-2402.2016.10.025

何全茂,男,1960年生,副教授,机械工程系主任,现主要从事机械工程技术的教学与科研工作。

(编辑孙德茂)

2016-06-07)

161029