熔融沉积快速成型技术中扫描填充速度的模拟与实验研究*

邱晓云 庞学勤 范丽荣 任 翀

(①内蒙古科技大学工程训练中心,内蒙古 包头 014010;②内蒙古科技大学机械工程学院,内蒙古 包头 014010)

熔融沉积快速成型技术中扫描填充速度的模拟与实验研究*

邱晓云①庞学勤②范丽荣①任翀①

(①内蒙古科技大学工程训练中心,内蒙古 包头 014010;②内蒙古科技大学机械工程学院,内蒙古 包头 014010)

基于熔融沉积快速成型试件在成型后的质量精度问题,主要以扫描填充速度为研究点,通过软件模拟与试件具体的成型实验探究了扫描填充速度大小对试件成型质量的影响。在软件模拟中运用高斯热源模型,攻克了喷头热源处理不恰当和扫描填充速度难以模拟的难题,研究分析后发现不同扫描填充速度对成型试件的力学性能有影响。在具体成型实验中,通过成型出在不同扫描填充速度下所成型的试件后,再依次进行关于试件数据的测量。模拟结果与成型实验最终表明:在熔融沉积成型制造时选择适当的扫描填充速度可以有效减小成型件的应力和成型后的残余应力,并有助于使成型产品获得较高的质量精度。

熔融沉积快速成型;质量精度;扫描填充速度;高斯热源模型;成型实验

熔融沉积快速成型技术,同时也可称为丝状材料选择性熔覆,它是二十世纪末一种新兴制造技术,这种制造技术打破了传统“去除材料式”的加工方法,大胆变革了原有加工方式,开发出了“材料添加式”的新型加工制造方法,由于这种成型制造设备方便携带,而且制造效率高,现阶段已经被各个相关行业运用到自身所需的领域。当下熔融沉积快速成型技术也已经成为了快速成型制造技术的研究与开发热点。

同其它类型的制造方法做比较,熔融沉积快速成型技术拥有以下几方面的特点:(1)制造快速性。(2)高度集成化。(3)柔性制造性。(4)制造所需的费用与材料成本相对低廉。(5)与加工产品的复杂程度无关。(6)成型材料的选择范围广。

1 熔融沉积快速成型技术的成型原理及扫描填充过程的特点

1.1熔融沉积快速成型技术的成型原理

熔融沉积技术的成型过程主要分两步:(1)通过计算机把需要成型的三维虚拟模型导入到设备仪器内,让计算机处理模型信息,使制造设备能够识别所需要成型模型的具体数据信息。(2)计算机参与控制成型设备,通过软件驱动来合理协调送丝机构、工作台升降系统以及成型喷头运行系统,最后使成型设备完成产品制造。其技术的核心思想就是采用“离散整体+处理整体与个体+堆积个体”的理念。下面简要介绍熔融沉积快速成型设备,其成型设备主要由四部分构成:(1)送丝机构。(2)成型材料挤出喷头。(3)定位扫描机构。(4)成型平台。图1所示为成型设备简图。

1.2熔融沉积快速成型技术中扫描填充过程的特点

熔融沉积快速成型技术的扫描填充过程主要有以下几个特点[1]:(1)定位扫描系统与送丝系统分属于两个不同的控制机构,两者分别管控着扫描填充速度和成型材料进给速度,两者速度必须协调一致,这是保证可以成型的最基本条件之一。(2)扫描填充路径不可能始终为直线,即使所加工成型的制件相对简单,扫描填充方向也会发生相应变更,一旦扫描路径发生改变,势必会引起扫描填充速度产生瞬时变化[2]。如图2所示,不管是长边扫描还是短边扫描,扫描方向均会发生变化。(3)在不同的扫描填充速度下,由于扫描填充后材料冷却速率不一致,这就使试件在成型后存在由温度变化所产生的热应力,这种由于不同扫描填充速度所影响的应力变化会伴随着工件从成型开始至成型结束,而最终由于误差积累效应可能会让试件产生翘曲变形[3-4]。(4)试件在扫描填充时,喷头作为一个热源会在指定路径上运动,此移动热源将对试件热应力产生有不可忽视的作用[4]。

2 扫描填充过程的模拟

2.1成型材料的介绍

熔融沉积快速成型所用的成型材料大多数为ABS塑料,因为其抗冲击强度高,化学稳定性强,阻燃,高耐热,高耐腐等综合性能相对较好,所以适于制作一般的塑性机械零件。当ABS塑性材料温度处于210~260 ℃时,该材料处于不完全熔融态,即材料状态开始从固态往液态过渡,通常材料加热到250~280 ℃会变成熔融态,然后材料将在成型设备中开始成型[5]。

2.2设定模拟前提条件

在相关模拟计算前要先规定模拟实验条件。模拟时把试件的初始温度设置为室温状态下的温度,喷头热源温度为280 ℃。工件所有外表面均设置为常温环境下的对流换热系数,成型环境温度设置为20 ℃。在计算过程中要对模型表面边界不施加任何载荷条件。这是因为在后面的模拟运算过程中会由于不同的扫描填充速度产生分布不均的应力,而不施加任何载荷条件的目的就是为了只考虑模拟因子对模型的应力影响[6]。

本文研究所用的扫描路径是“L”型。结合实际生产,在不同扫描填充速度下“L”型路径在扫描方向发生变化时存在瞬时速度变化,所以这种路径更能说明扫描填充速度与应力变化的关系。

2.3具体模拟采用的技术路线及分析原理

关于模拟所采用的技术路线,主要运用以下两种技术方法,分别为高斯热源模型和单元生死技术[7-8]。

在不同扫描填充速度下由于喷头热源移动的影响,在材料填充成型过程中一定存在热源流场与应力场的耦合作用,所以模拟时需引入高斯热源概念。此方法可以解决在高温状态下的瞬态集中热问题。应用原理:计算时需要使热源通过特定的面积(热源喷头假设为一个理想化的球体,其过圆心的任意截面为特定面积),然后将这个热值原点近似地用高斯数学模型来进行描述,之后再通过高斯模型将热源转变为特定热流下的热斑点[7],最后通过设定的热流密度将热能映射给工件。运用此方法可以精确地描述出喷头所携带的热值。其中喷头热中心距任意点的热流密度为:

(1)

式中:q(r)为热源转变后在特定热流下的热流密度;qm为喷头所代替的特定面积下的最大热流密度;r为理想假设下的热源喷头半径;R为热源喷头到成型层的有效半径。其中qm可表达为

(2)

式中:Q为计算后的热值;R为热源喷头到成型层的有效半径。

2.4模型的建立以及求解

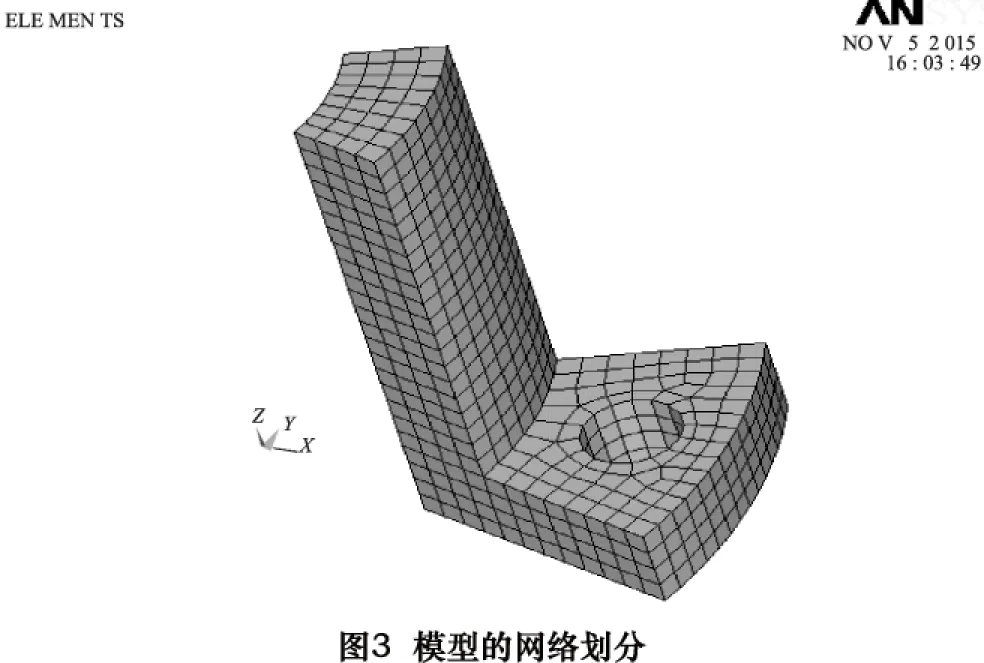

下面以实际成型的模型为范例进行模拟。模型总高度为58 mm,底座高10 mm,底座上有内径为8 mm的孔。选择尺寸为2.5 mm×2.5 mm×2.5 mm的体单元进行网格划分,划分结果如图3所示。

在运算前需设计热喷头源的运行路径,具体方法是采用软件命令流语言程序,通过命令语句建立时间与位移的函数,在时间项上添加温度载荷并引入高斯热源模型。这样就可使扫描填充路径上伴有热源移动后的温度流场,且这个温度流场变化规律也符合实际加工情况。

3 模拟结果分析

结合热源喷头“L”型的移动路径,模拟出扫描填充速度为2 mm/s时的温度分布云图,如图4所示。本次模拟一共选择4个不同的扫描填充移动速度来进行分析,扫描填充速度分别为v=2 mm/s、v=5 mm/s、v=10 mm/s和v=20 mm/s。

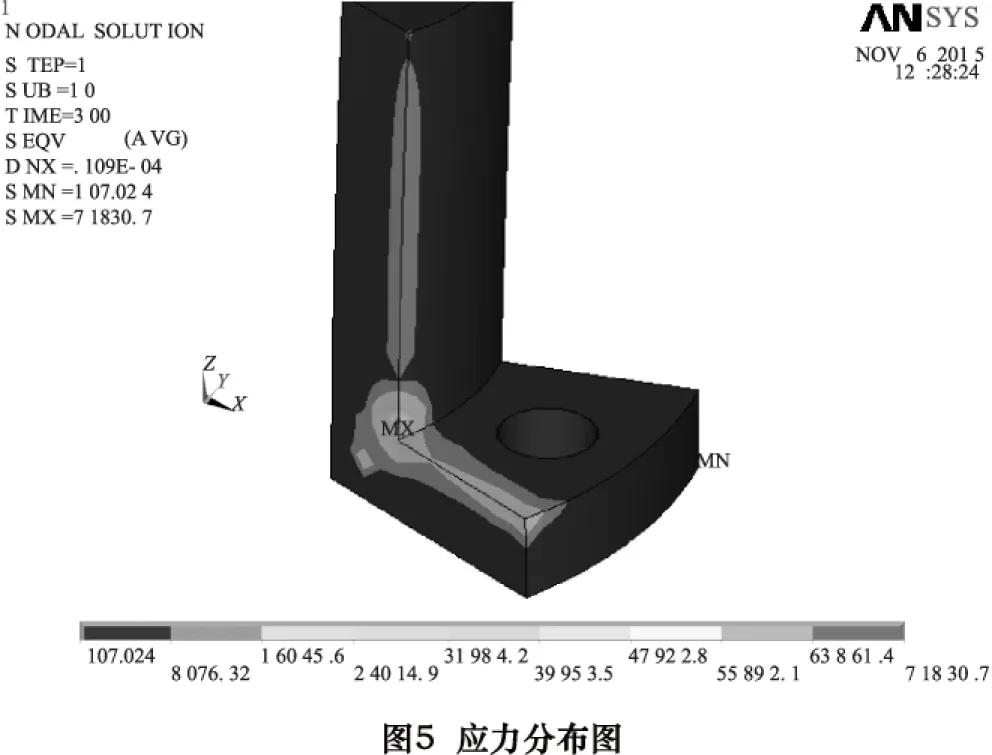

在得到扫描填充速度为2 mm/s时的温度分布云图后,同时查看其应力分布图,如图5所示。

从图5中可以观察到在1 337节点处出现应力集中现象。此节点正是扫描路径方向即将发生变化时的一个特殊点,故主要从1 337处节点进行研究,分析此节点在不同扫描填充速度下的X、Y和Z方向上的应力-时间关系。

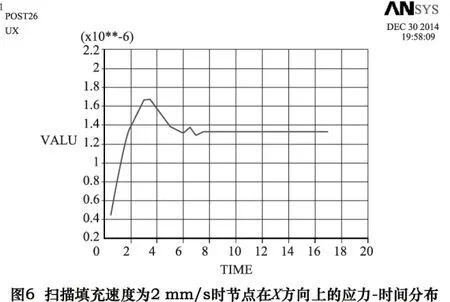

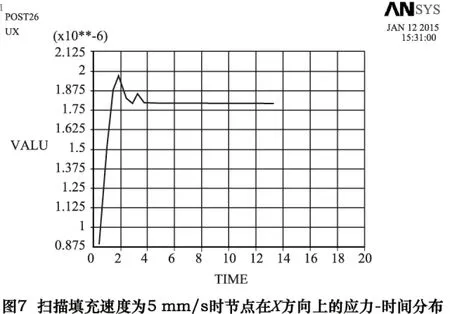

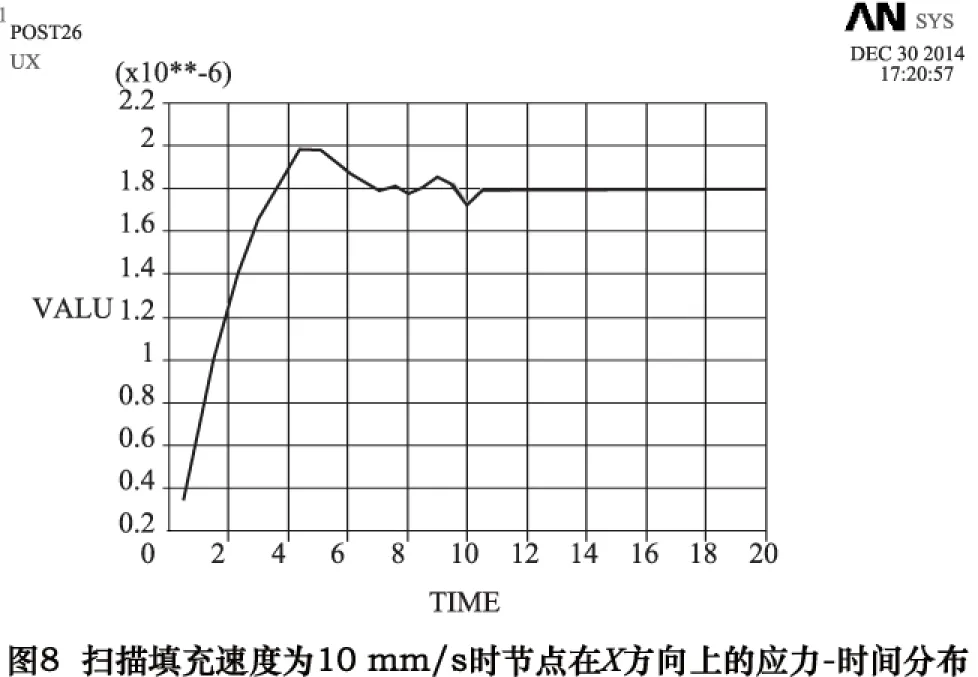

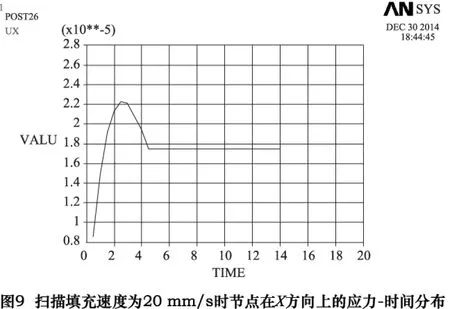

图6~9分别表示扫描填充速度为2 mm/s、5 mm/s、10 mm/s和20 mm/s时1 337节点X方向上的应力-时间曲线图。

经过计算后同样可得出在不同扫描填充速度下,1 337节点处Y方向和Z方向上的应力与时间变化曲线。最后绘制在X方向、Y方向和Z方向上速度与应力关系表,如表1~3所示。

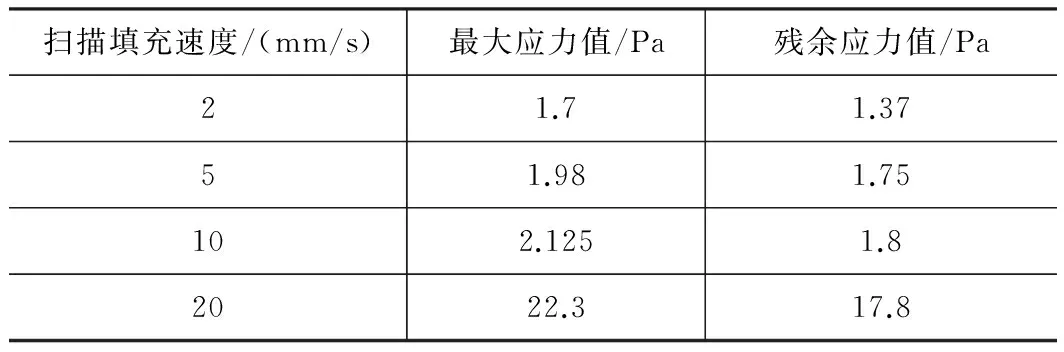

表1X方向上速度与应力关系

扫描填充速度/(mm/s)最大应力值/Pa残余应力值/Pa21.71.3751.981.75102.1251.82022.317.8

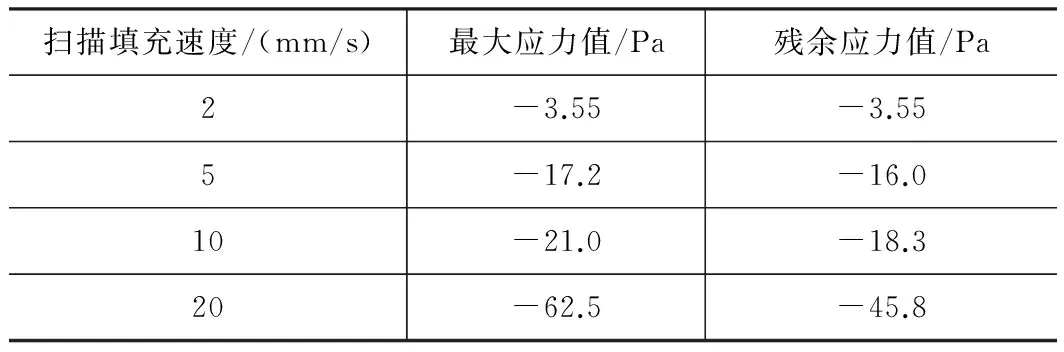

表2Y方向上速度与应力关系

扫描填充速度/(mm/s)最大应力值/Pa残余应力值/Pa2-3.55-3.555-17.2-16.010-21.0-18.320-62.5-45.8

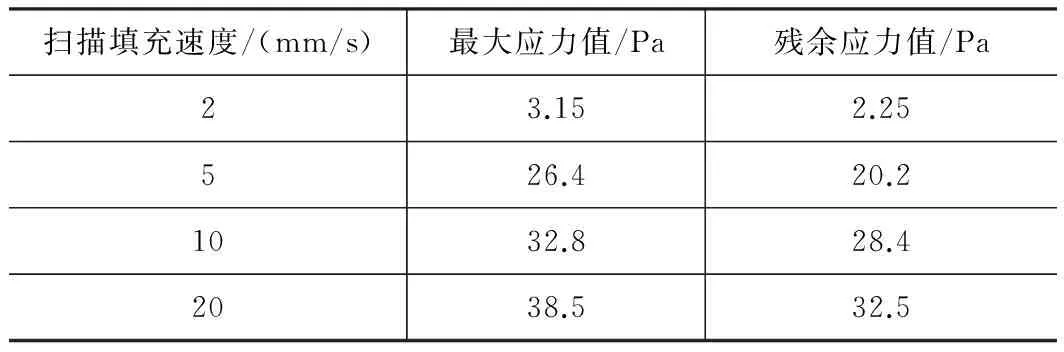

表3Z方向上速度与应力关系

扫描填充速度/(mm/s)最大应力值/Pa残余应力值/Pa23.152.25526.420.21032.828.42038.532.5

本节小结:在实际成型加工中,成型丝材刚从喷头中挤喷出来时会伴有一定温度,但是随着成型制造继续进行,丝材温度会逐渐下降,此时喷头的运动速度,即扫描填充速度的数值大小将会对成型试件的内应力产生影响。因为一旦扫描填充速度过快,将会使新成型层的散热效果变差且使正在成型的试件冷却速度变慢,由于温度与热的影响也将导致试件的热应力增大,最终影响制件的成型质量;如果成型时过多降低扫描填充速度,虽然可以保证成型试件的质量精度,但是这无疑将延长制造时间,并使成型效率大大降低。从上述数据中也可发现在X、Y和Z三种方向下,随着扫描填充速度增加,最大应力和残余应力均同比增大。

4 实验与分析

4.1实验

下面通过具体相关实验对上述模拟计算进行验证。实验中所用的成型设备为SW2502型熔融沉积快速成型机,成型材料为ABS-B601工程塑性,该材料玻璃态温度为110 ℃,材料熔融态温度为210~280 ℃。

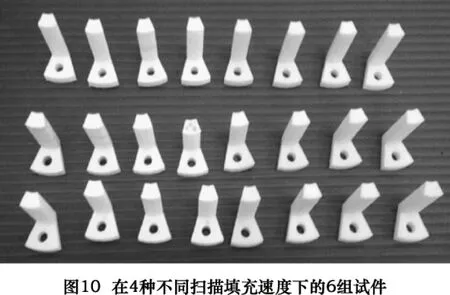

具体实验内容:运用上节所模拟的四种不同扫描填充速度,分别制造出具体的成型试件。在不同的扫描填充速度下分别选用黄色材料与白色材料各自成型3个试件,如图10所示,从左至右试件的扫描填充速度依次为2 mm/s、5 mm/s、10 mm/s和20 mm/s。

首先直接观察已生产出试件的表面质量精度和翘曲变形程度,如图11所示,从左至右扫描填充速度依次为v=2 mm/s、v=5 mm/s、v=10 mm/s和v=20 mm/s情况下成型的试件。从图11中可以看出第三个试件和第四个试件侧面下部部位表面质量相对较差,且同时伴有浮丝现象以及轻微翘曲变形;从图12中可以看出第三个试件和第四个试件底部均出现一定的翘脚现象。

4.2数据测量与分析

通过观察后,再运用外径千分尺和内径千分尺分别对6组试件的整体最大高度、底座厚度和底座孔内径进行测量。6组数据值分别记录在表4~9中。

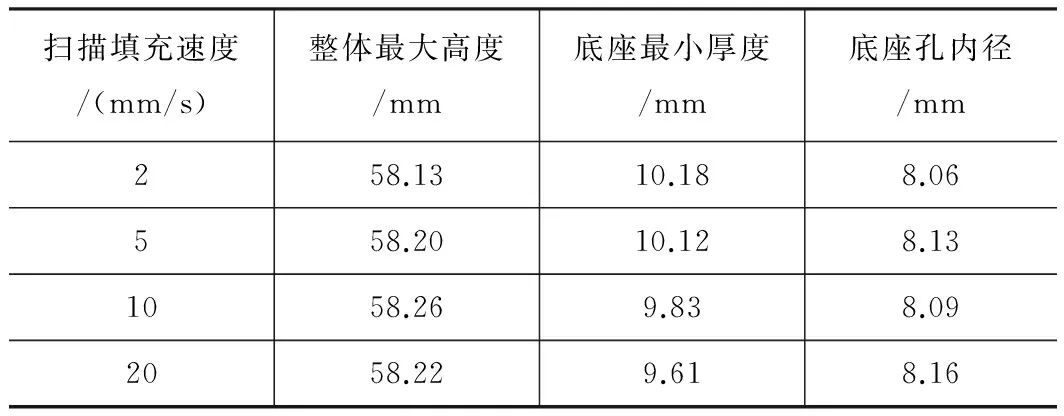

表4第一组试件的测量值

扫描填充速度/(mm/s)整体最大高度/mm底座最小厚度/mm底座孔内径/mm258.1310.188.06558.2010.128.131058.269.838.092058.229.618.16

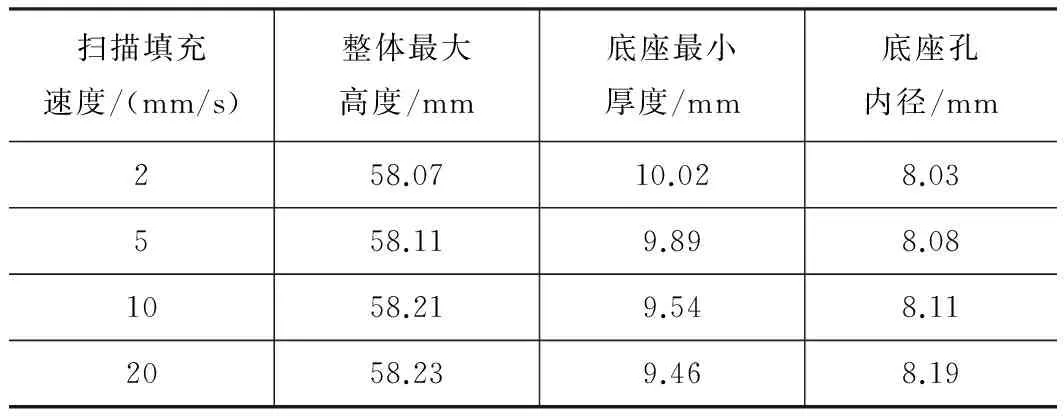

表5第二组试件的测量值

扫描填充速度/(mm/s)整体最大高度/mm底座最小厚度/mm底座孔内径/mm258.0710.028.03558.119.898.081058.219.548.112058.239.468.19

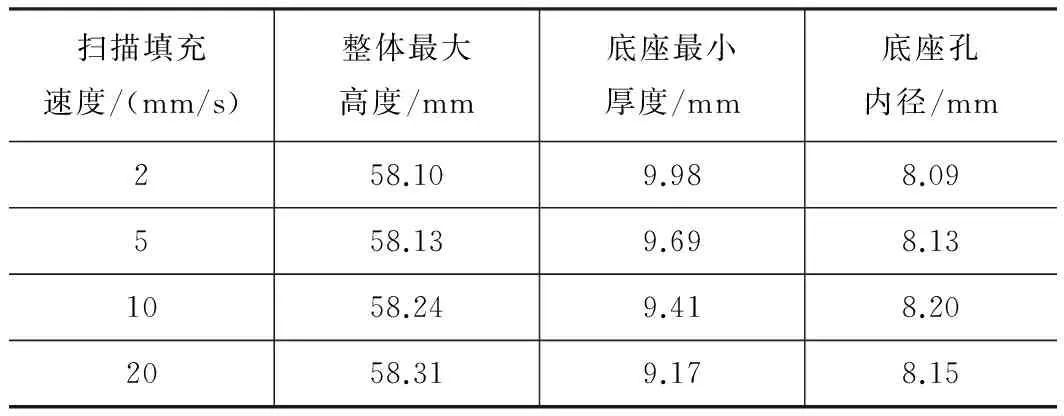

表6第三组试件的测量值

扫描填充速度/(mm/s)整体最大高度/mm底座最小厚度/mm底座孔内径/mm258.109.988.09558.139.698.131058.249.418.202058.319.178.15

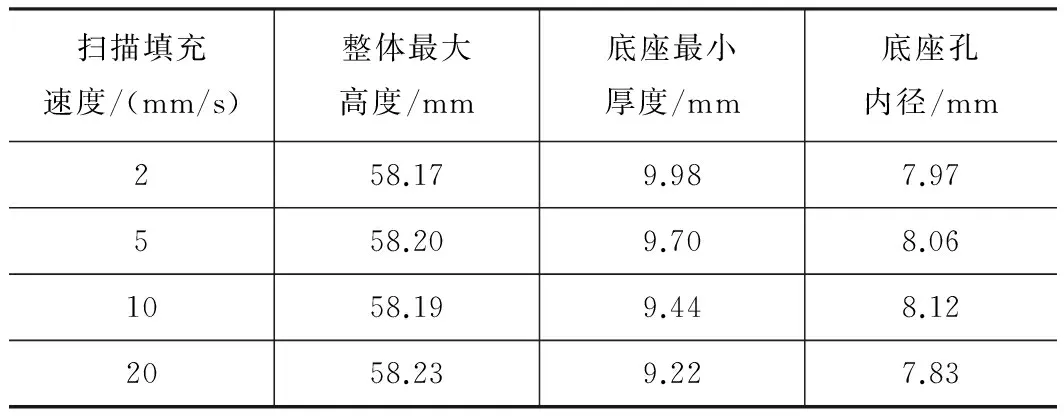

表7第四组试件的测量值

扫描填充速度/(mm/s)整体最大高度/mm底座最小厚度/mm底座孔内径/mm258.179.987.97558.209.708.061058.199.448.122058.239.227.83

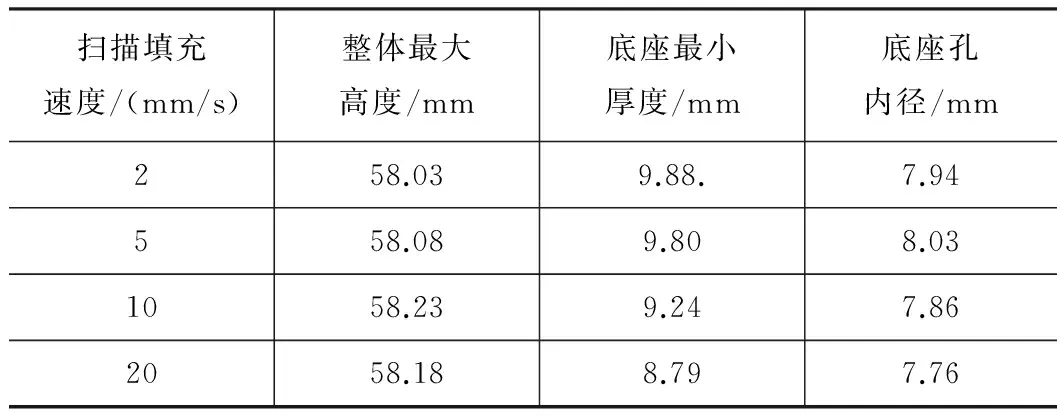

表8第五组试件的测量值

扫描填充速度/(mm/s)整体最大高度/mm底座最小厚度/mm底座孔内径/mm258.039.88.7.94558.089.808.031058.239.247.862058.188.797.76

从材料物理属性分析,丝材ABS-B601工程塑料有0.2%~0.3%的线收缩率,其热膨胀率在120 ℃时为0.65%,此后随着材料温度的升高热膨胀率也将基本保持不变[5]。所以试件成型后的实际尺寸与模型的理想尺寸不会相差过大。

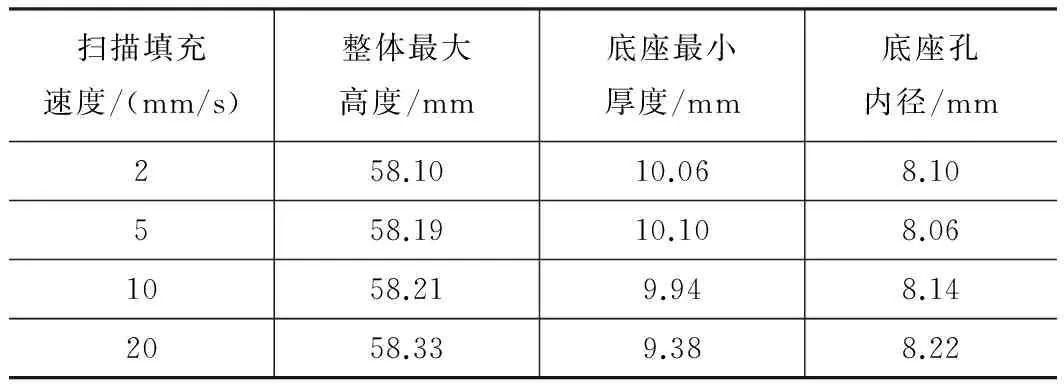

表9第六组试件的测量值

扫描填充速度/(mm/s)整体最大高度/mm底座最小厚度/mm底座孔内径/mm258.1010.068.10558.1910.108.061058.219.948.142058.339.388.22

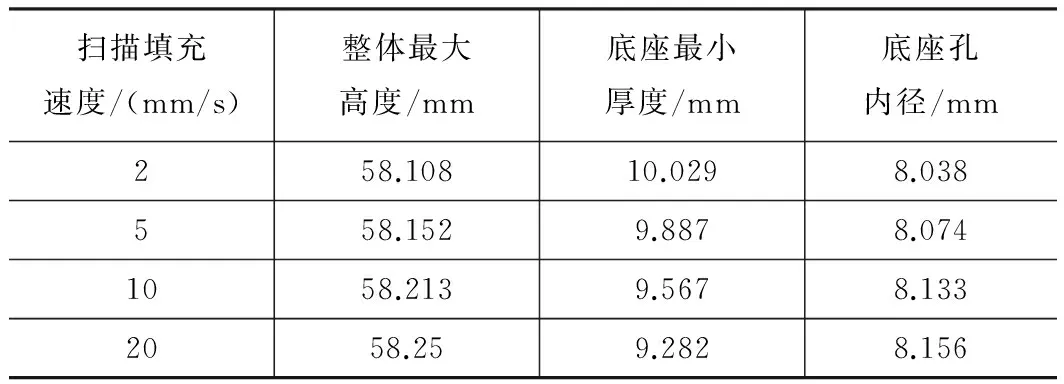

通过对上述6组在不同扫描填充速度下成型的试件进行测量后,对相同扫描填充速度下的成型试件的整体最大高度、底座最小厚度和底座孔内径进行平均值计算,得出如表10所示的数据。

表10试件整体最大高度、底座最小厚度和底座孔内径的平均值

扫描填充速度/(mm/s)整体最大高度/mm底座最小厚度/mm底座孔内径/mm258.10810.0298.038558.1529.8878.0741058.2139.5678.1332058.259.2828.156

5 结语

(1)通过模拟分析在X方向、Y方向和Z方向上的最大应力值和残余应力值表明,当扫描填充速度为2 mm/s时所产生的最大应力和残余应力是最小的。随着扫描填充速度的增加,最大应力值与残余应力值也逐渐增加;通过实验后对成型试件的观察以及对试件尺寸的测量可发现,当扫描填充速度为2 mm/s时,成型试件的质量精度是最好的,无论是比较整体最大高度、底座最小厚度还是底座孔内径,所有测量数据值均趋向于理想模型的尺寸。

(2)通过对模拟结论的分析和实际成型实验可得到如下结论:试件在成型制造过程中扫描填充速度的快慢将直接影响着试件成型时内应力的大小。扫描填充速度与试件成型后所受应力呈正相关变化趋势,即当扫描填充速度增加时,试件内应力也会增大。由于试件在较大的扫描填充速度下成型会导致试件内部产生的应力增大,而内应力又是诱导试件出现严重翘曲变形的直接因素,所以过高的扫描填充速度将严重影响试件的质量精度。

(3)熔融沉积快速成型产品在大批量生产的条件下,如果同时考虑质量因素与经济因素,那么选择扫描填充速度为5 mm/s时的经济性更高。虽然分析后发现扫描填充速度为2 mm/s时试件所受应力最小,但是过低的扫描填充速度将大幅降低产品的生产率,而且纵向比较可发现,当扫描填充速度为5 mm/s时试件所产生的最大应力值与残余应力值并没有比速度为2 mm/s时的高很多。从实验组中也可观察到,在相对较低的两种扫描填充速度下所成型试件的表面质量精度均相对较高。如果选择在相对较高的扫描填充速度下制造试件,虽然生产率可以得到很大提升,但是极易生产出废件。如图13所示,在扫描填充速度为20 mm/s下生产的试件,由于扫描填充速度过快出现脱丝现象从而导致热喷头烤焦成型材料的情况。

[1]陈之佳.FDM快速成形中若干关键技术研究[D].武汉:华中科技大学,2004.

[2]Masood S H,attanawong W R,Iovenitt P.Ageneric algorithm for a best part orienta tion system for complex parts in rapid pro totyping[J].Journal of Materials Processing Technology,2003(139):110~116.

[3]陈葆娟.熔融沉积快速成型精度及工艺实验研究[D].大连:大连理工大学,2012.

[4]Nickel AH,Barnett D M,Prinz F B. The rmal stresses and deposition patterns in layered manufacturing[J].Materials Science and Engineering A,2001,317(1-21):59-64.

[5]格兰维尔A B.塑料工程手册[M].北京:北京轻工业出版社,2003.

[6]倪荣华.熔融沉积快速成型精度研究及其他成型过程数值模拟[D].济南:山东大学,2013.

[7]管建军.高斯热源模型中单元尺寸与精度关系[M].抚顺:辽宁石油化工大学学报,2009(3):51~54.

[8]晁艳普,齐乐华,钟宋义,等.基于单元生死技术的微熔滴沉积成形温度场模拟与试验研究[J].稀有金属材料与工程,2013(2):282-287.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Study on the scanning filling velocity of fused deposition molding rapid prototyping technology in simulation and experiment

QIU Xiaoyun①,PANG Xueqin②,FAN Lirong①,REN Chong①

(①Engineering Training Centre, Inner Mongolia University of Science & Technology,Baotou 014010, CHN;②Mechanical Engineering School, Inner Mongolia University of Science & Technology,Baotou 014010, CHN)

In this paper, we mainly study the influence of scanning filling velocity on the forming quality of specimen by software simulation and experiment, which based on fused deposition modeling rapid prototyping quality accuracy of test specimens. Through the use of Gaussian model, we solved the heat source and filling speed problems, which is difficult to simulate on the problem. At the same time, we found the effect of different scanning filling velocity on the mechanical properties of the specimens. In the experiment, we created a test specimen with different scanning speeds, and then made the measurement of the quality data in turn. The simulation results and the experimental results show that selecting proper scanning filling velocity can effectively reduce the stress and residual stress in the forming of specimens, and it is helpful to obtain the high quality precision.

fused deposition modeling rapid prototyping technology;precision of molding;scanning filling velocity;Gaussian heat model;experiments

TP391

A

10.19287/j.cnki.1005-2402.2016.10.001

邱晓云,女,1962年生,高级实验师,主要从事先进制造技术方面的研究。

�扬)(

2016-06-07)

161005

*内蒙古自治区教育厅研究项目(NJSZ13132);内蒙古科技大学自然科学类创新基金项目(2014QDL053)