超高相对分子质量聚乙烯组合密封

王文东, 单 旸, 金石磊, 李小慧

(1. 上海材料研究所, 上海200437;2. 上海市工程材料应用评价重点实验室, 上海 200437)

超高相对分子质量聚乙烯组合密封

王文东, 单 旸, 金石磊, 李小慧

(1. 上海材料研究所, 上海200437;2. 上海市工程材料应用评价重点实验室, 上海 200437)

阐述了超高相对分子质量聚乙烯密封的组合形式和几何形状;介绍了用于组合密封的超高相对分子质量聚乙烯复合材料的摩擦磨损性能,以及超高相对分子质量聚乙烯组合密封在海水及类似介质中的应用。

超高相对分子质量聚乙烯; 组合密封; 摩擦; 几何形状

0 前言

海洋工程装备制造业是为海洋开发提供装备的战略性产业。随着海洋开发步伐的加快,海洋工程装备制造业将迎来新的发展机遇,其中,海洋油气资源开发装备是海洋工程装备的主体,包括各类钻井平台、生产平台、浮式生产储油船、卸油船、起重船、铺管船、海底挖沟埋管船、潜水作业船等[1]。在海洋工程装备中密封材料是关键材料之一,而超高相对分子质量聚乙烯(UHMWPE)是适用于海水环境的密封材料。

UHMWPE是平均相对分子质量在150万以上的线性聚乙烯,具有非常优良的耐磨、耐冲击、耐腐蚀、耐低温性能,还具有自润滑、卫生无毒等综合性能[2-6]。UHMWPE板材或棒管状材料经过机械加工制成各种形状,再与适当的弹性体或金属弹簧合理匹配形成组合密封,而UHMWPE及弹性体或金属弹簧的几何形状对密封的性能具有较大影响,对UHMWPE密封的几何形状进行优化,合理设计,满足海洋工程装备密封的各种特殊工况要求。

1 组合密封用UHMWPE

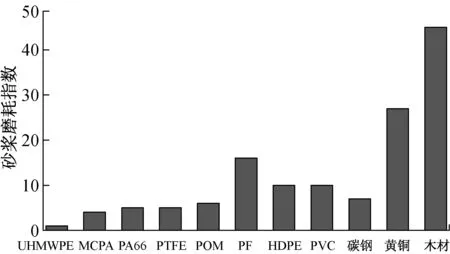

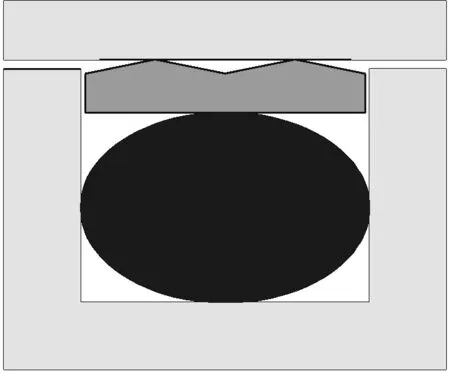

UHMWPE的摩擦因数低,具有自润滑性能,在水润滑条件下,其摩擦性能优于尼龙和聚甲醛的。砂浆磨损试验表明:UHMWPE的磨耗比碳钢和黄铜的低,还优于其他高分子材料[2],如图1所示。试验条件:砂浆组成中水与砂的质量比为2∶3,转速900 r/min,时间7 h。

图1 UHMWPE与其他材料的砂浆磨耗性能

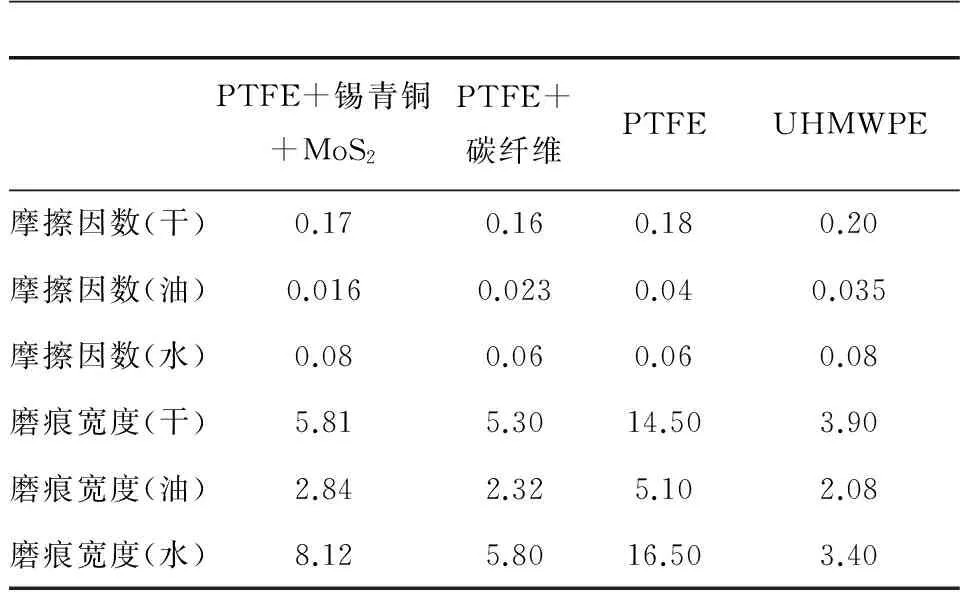

按照GB/T 3960《塑料滑动摩擦磨损试验方法》试验,UHMWPE的干摩擦因数略大于聚四氟乙烯(PTFE)及其复合材料的;在水、油润滑条件下的摩擦因数接近或略小于PTFE及其复合材料的;在干摩擦、水和油润滑条件下的磨损量均小于PTFE及其复合材料的,如表1所示。

表1 UHMWPE与PTFE复合材料的摩擦磨损性能

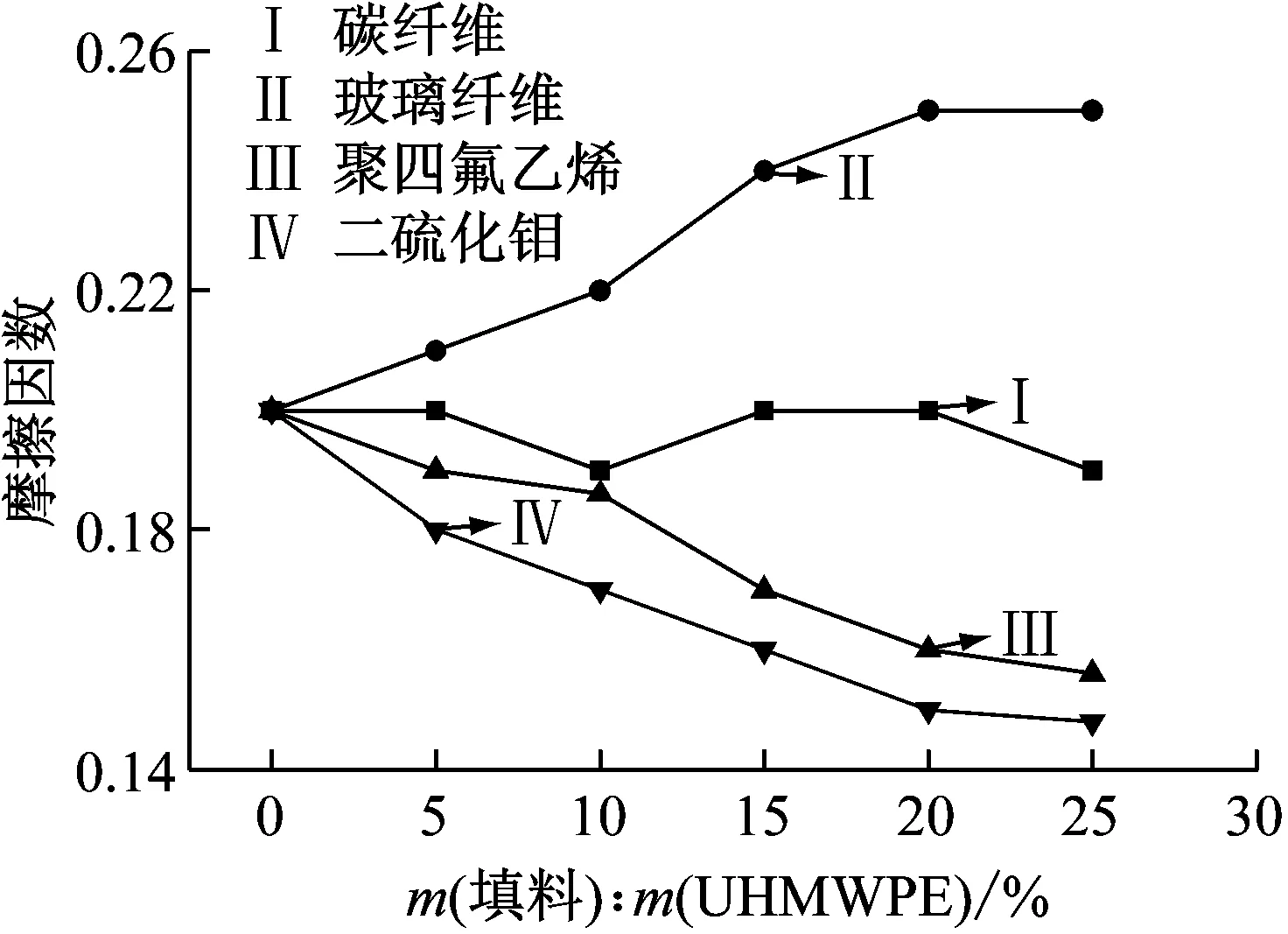

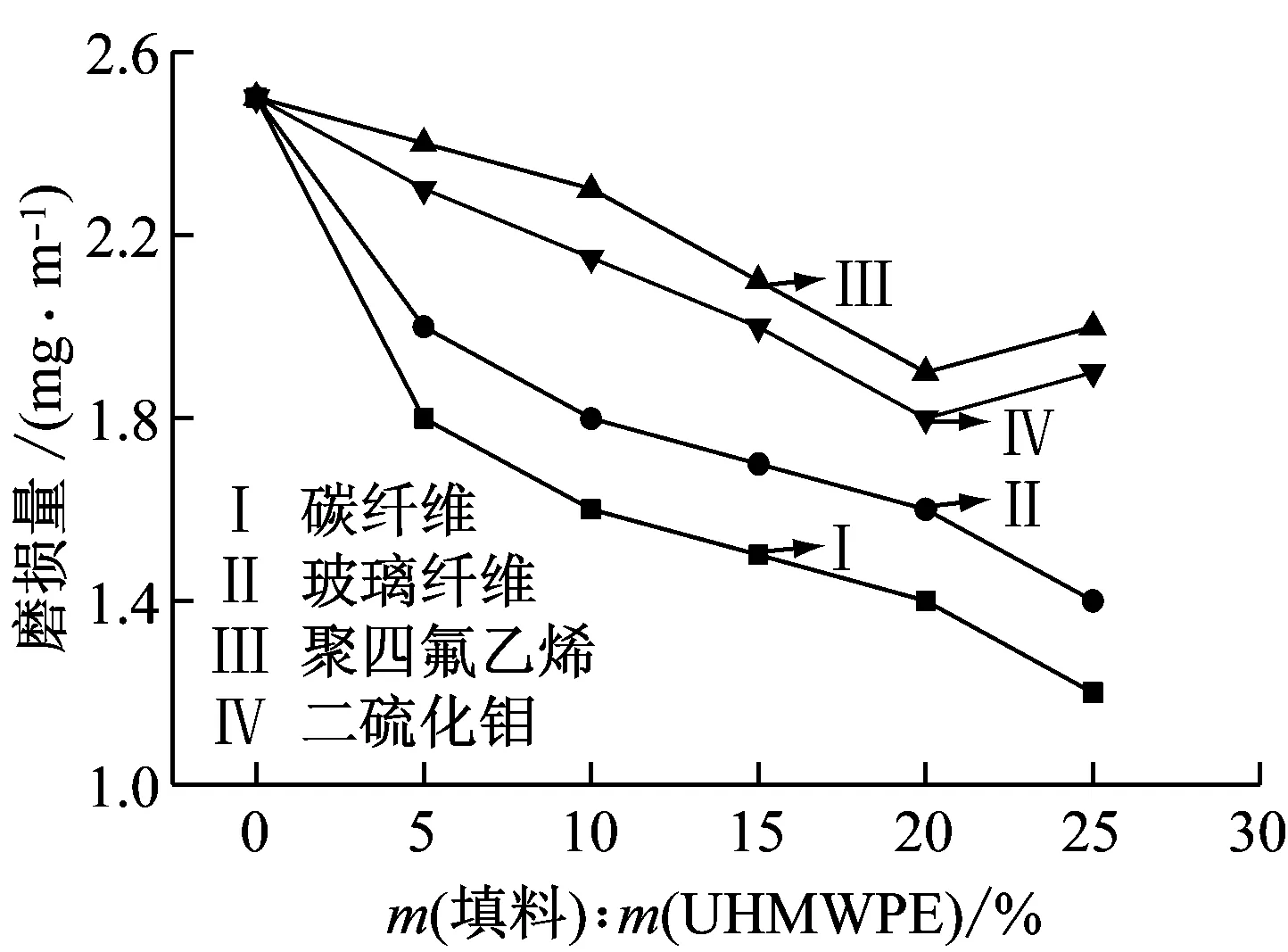

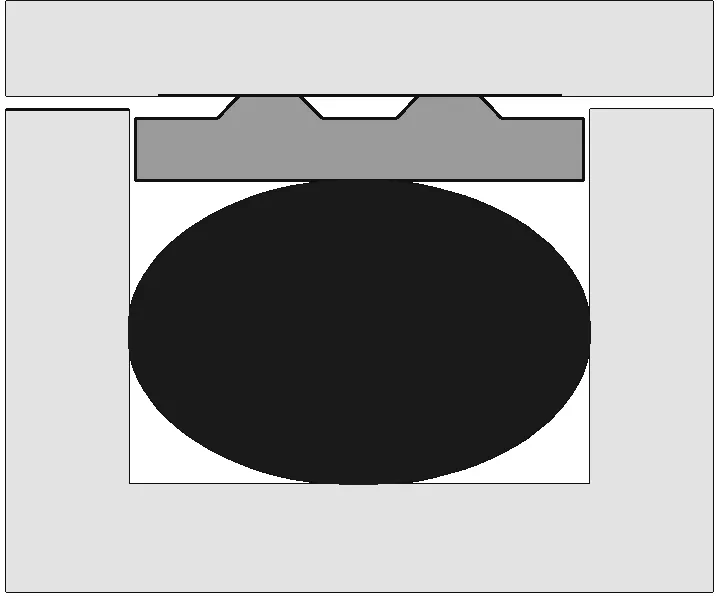

在干摩擦条件下,随着玻璃纤维与UHMWPE的质量比增大,UHMWPE复合材料的摩擦因数增大;随着PTFE和MoS2与UHMWPE的质量比增大,UHMWPE复合材料的摩擦因数呈下降趋势,如图2(a)所示。这是由于PTFE和MoS2在摩擦表面形成固体转移膜[3-4],改善了UHMWPE复合材料的摩擦性能。

在干摩擦条件下,随着碳纤维与UHMWPE的质量比增大,UHMWPE复合材料的磨损量明显降低;随着玻璃纤维与UHMWPE的质量比增大,UHMWPE复合材料的磨损量逐渐降低;随着PTFE和MoS2与UHMWPE的质量比增大,UHMWPE复合材料的磨损量呈先降后升的趋势,其质量比大于20%后,由于PTFE和MoS2与UHMWPE的相容性差,因此,界面结合弱化[3-4],影响了UHMWPE的微观聚集态性能,使UHMWPE复合材料的综合性能下降,如图2(b)所示。

(a) 摩擦因数

(b) 磨损量

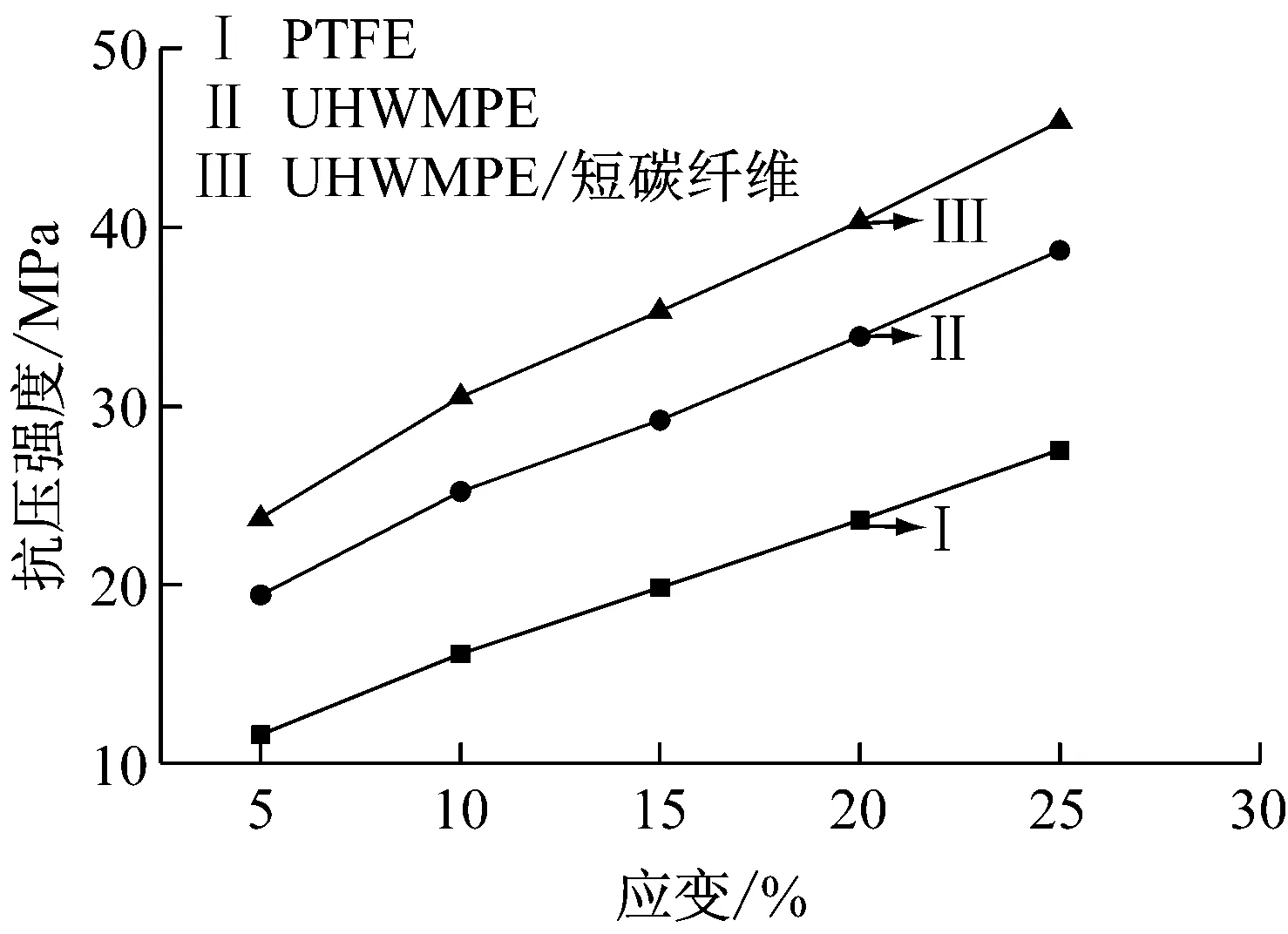

密封材料的抗压性能决定其承受密封压力的能力,UHMWPE及其复合材料在不同应变时的抗压强度均高于PTFE的,UHMWPE用于密封材料时可以抵御压应力产生的蠕变,如图3所示。

图3 UHWMPE与PTFE的抗压性能

UHWMPE可通过填充改性制备复合材料。常用填充剂为玻璃微珠、玻璃纤维、碳纤维、石墨、MoS2和PTFE等。通过填充改性提高了复合材料的硬度、抗压强度,降低了摩擦因数,提高了耐磨性能,满足各类工况下密封材料的要求。UHMWPE及其复合材料合理匹配弹性体或金属弹簧形成组合密封。

2 UHWMPE组合密封的几何形状

2.1 往复运动用密封的几何形状

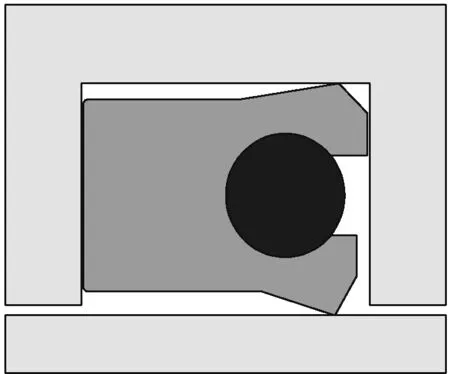

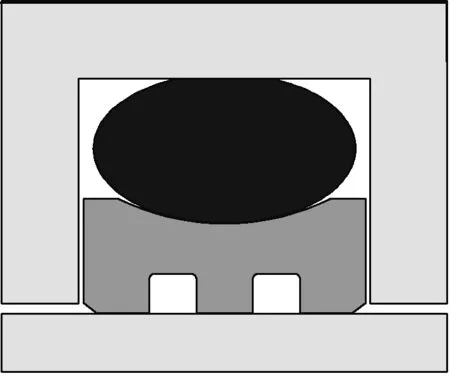

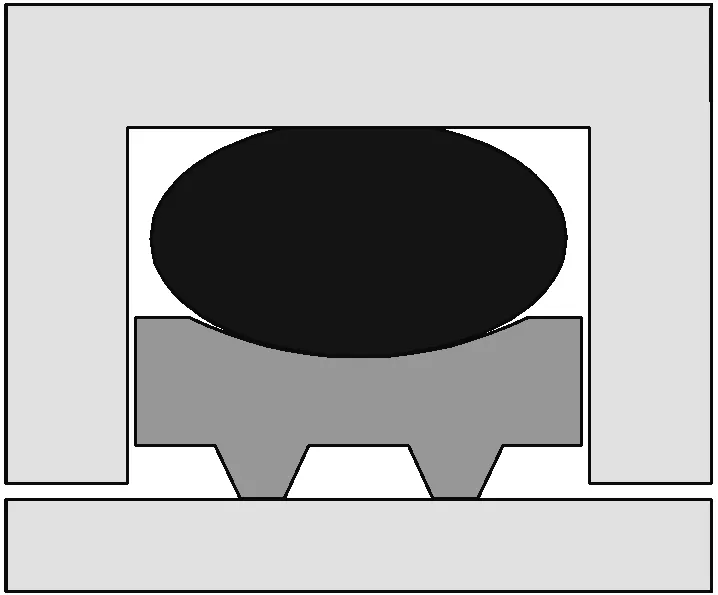

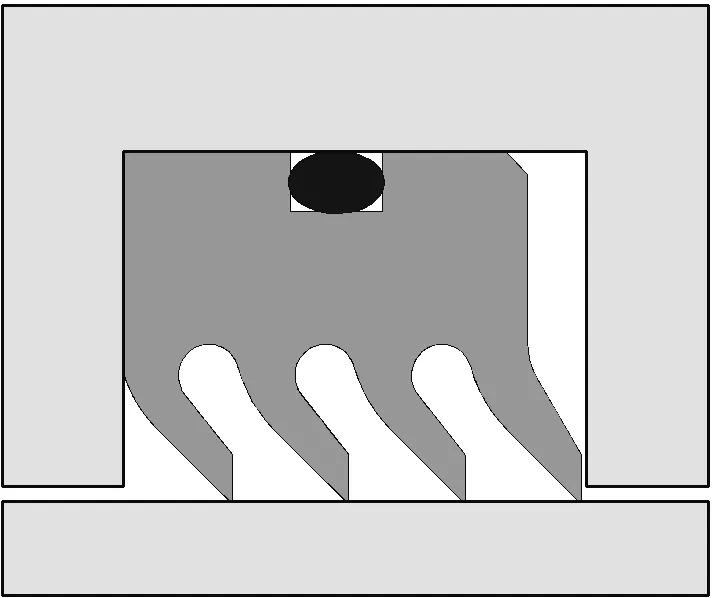

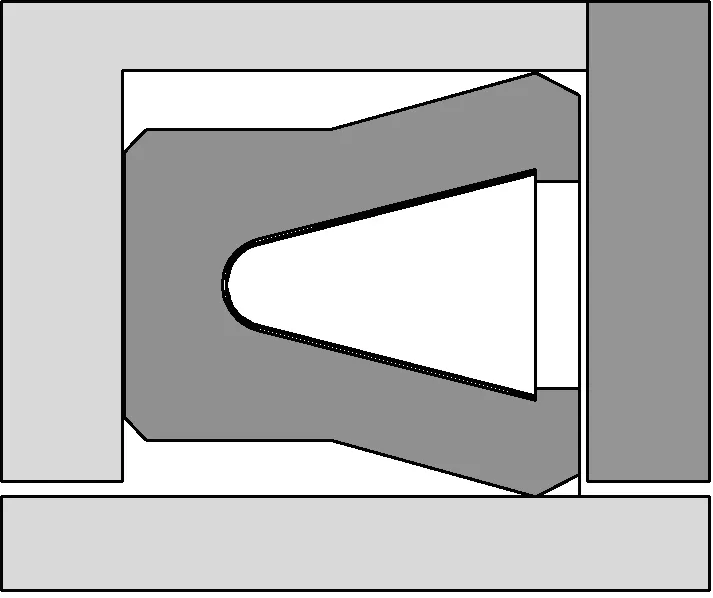

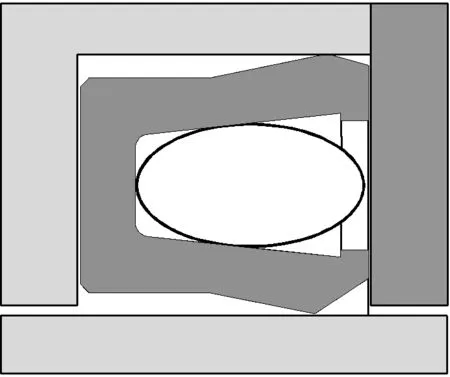

孔用双向往复运动用UHMWPE密封断面的几何形状为矩形及其变体,如图4(1)~图4(4)所示,其中图4(1)中密封断面为矩形,运动时接触面积大,摩擦阻力较大;图4(2)中密封断面为矩形,在运动的接触表面加开了一个储液槽,由于凹槽中储存液体的润滑作用,摩擦阻力降低;图4(3)和图4(4)中密封断面为双峰型,不仅在运动的接触表面形成了一个储液槽,存在着液体的润滑作用,而且三角峰和梯形峰断面减小了接触面积,摩擦阻力进一步降低;图4(3)中双三角峰断面的摩擦阻力低,承载能力略低,而图4(4)中双梯形峰断面的摩擦阻力比双三角峰断面略大,承载能力略高。

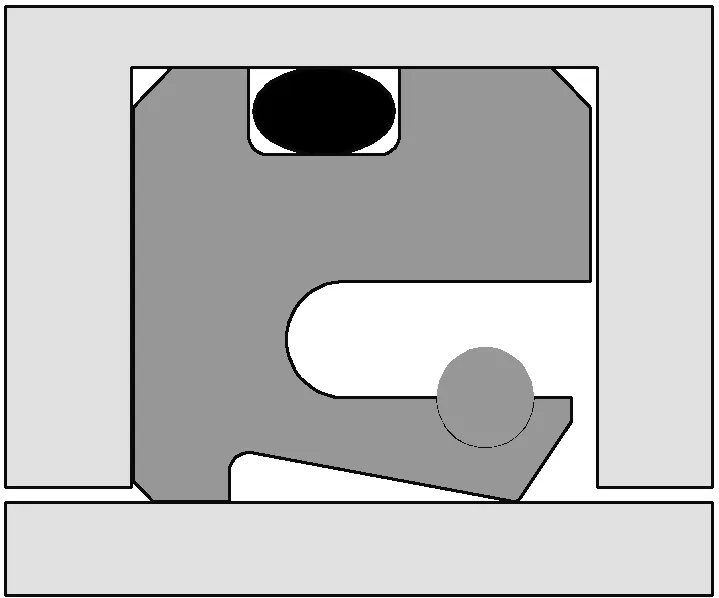

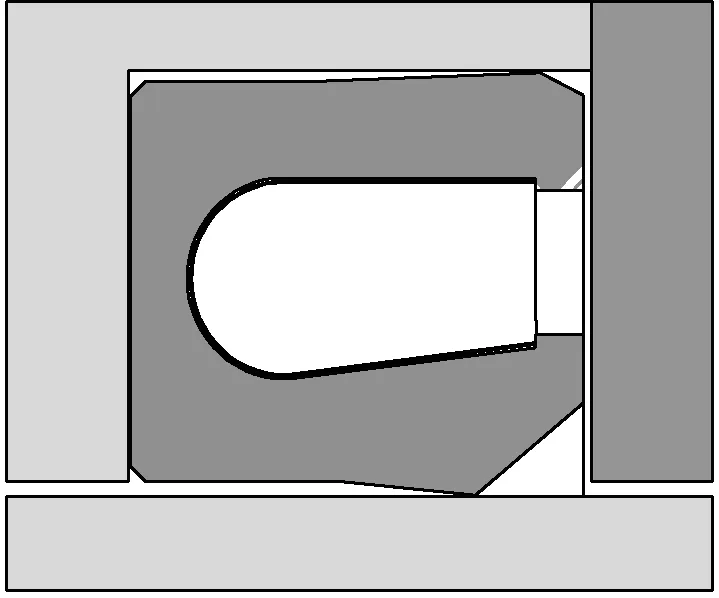

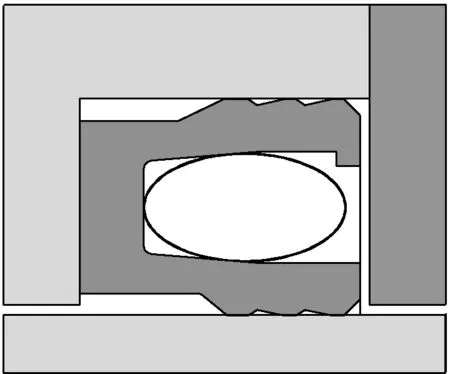

轴用单向往复运动用UHMWPE断面的几何形状,如图4(5)~图4(8)所示。图4(5)中UHMWPE密封断面为阶梯形,非对称密封形状,在背压侧形成6°~8°的缓斜面,在有介质压力侧形成较窄的55°~60°的陡斜面,这种锥形面可形成所需的密封接触应力分布。介质压力越高,形成的密封接触应力峰值越大,压力变化时密封状态自动调整,密封的跟随性能好,并且具有介质的泵回能力,高压密封效果好。对液压密封系统而言,低压回液性能好,润滑液体膜的厚度较小,泄漏量很小,摩擦阻力小。图4(6)~图4(8)中,采用O型圈、星型圈和异型圈等橡胶弹性体的UHMWPE组合密封,橡胶提供柔和的弹性补偿力,可用于中低压密封,适合轴跳动较大的工况。图4(6)中橡胶弹性体为O型圈,对唇口部位各个方向均有补偿力。图4(7)中橡胶弹性体为星型圈,对内外唇口和中部提供补偿力,可形成合理的应力分布。图4(8)中橡胶弹性体为异型圈,内外唇口为橡胶弹性体接触,UHMWPE复合材料防止橡胶的挤出,形成高压低泄漏密封。

2.2 旋转运动用密封的几何形状

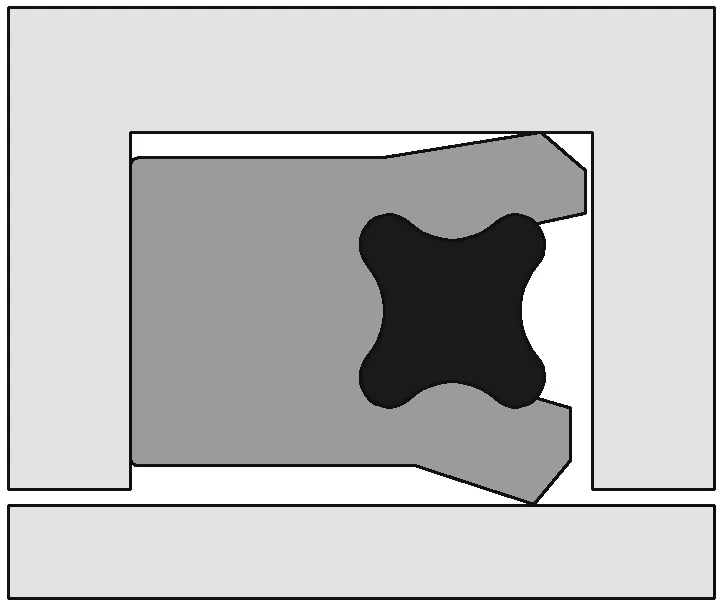

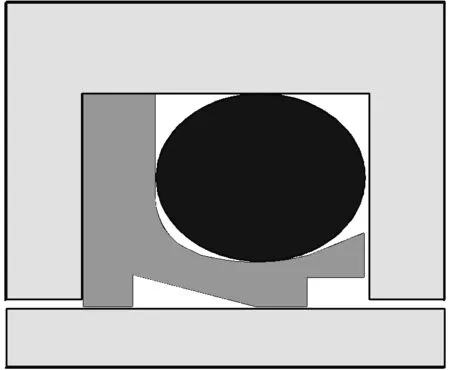

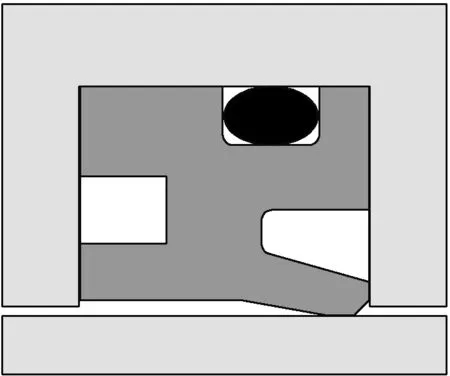

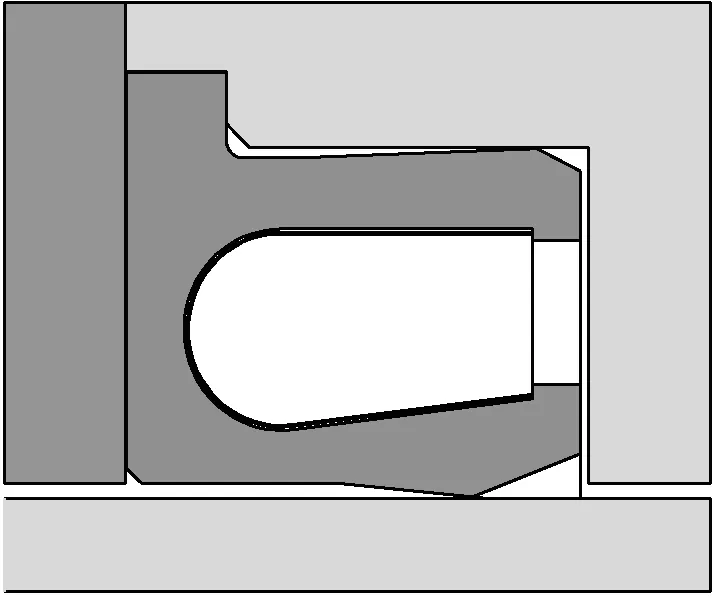

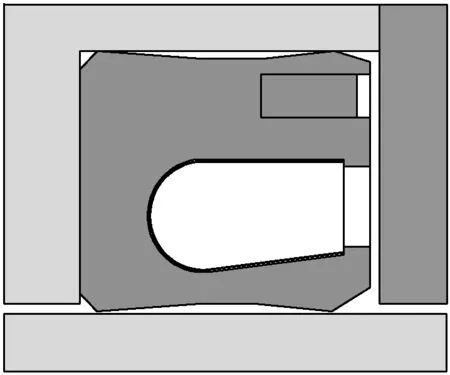

常用UHMWPE复合材料轴用旋转密封断面的几何形状,如图5所示。其中图5(1)中密封断面为矩形,在运动的接触表面加开了两个储液槽,由于两个凹槽中储存液体的润滑作用,摩擦阻力降低,此密封为双向密封。图5(2)中密封断面为双峰梯形,在运动的接触表面形成了一个储液槽,不仅存在液体的润滑作用,而且梯形峰断面减小接触面积,摩擦阻力进一步降低,此密封为双向密封。图5(3)中密封断面为齿形,系斜面与矩形断面的组合,在运动的接触表面形成了一个三角形储液槽,摩擦阻力较低,耐高压性能良好,可以耐60 MPa的压力,此密封为单向密封。图5(4)中密封断面为矩形的变体,与运动对偶件的接触面为梯形,采用圆弧面矩形弹性体提供预紧力,此密封在用于摆动的旋转设备时,随着系统压力的升高,密封圈可以稍微倾斜,达到液压力的平衡,系统压力降低时,在弹性体作用下,密封又会恢复到原来的状态,此密封为双向密封。图5(5)密封断面为齿形,匹配O型橡胶圈,多肢唇口形成可靠密封,适用于低压密封。图5(6)中密封断面类似于旋转油封,匹配O型弹簧和O型橡胶圈,带有副唇,密封唇口与旋转轴的接触力小,用于中低线速度的油封。图5(7)中密封断面为Y型圈的变体,一侧密封泥浆,另一侧密封液压油,用于石油行业设备的密封。图5(8)中密封断面为弧形,在介质压力作用下,密封压应力高,在低压或无压力时,密封接触应力低,此密封为单向密封。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

2.3 金属弹簧组合密封的几何形状

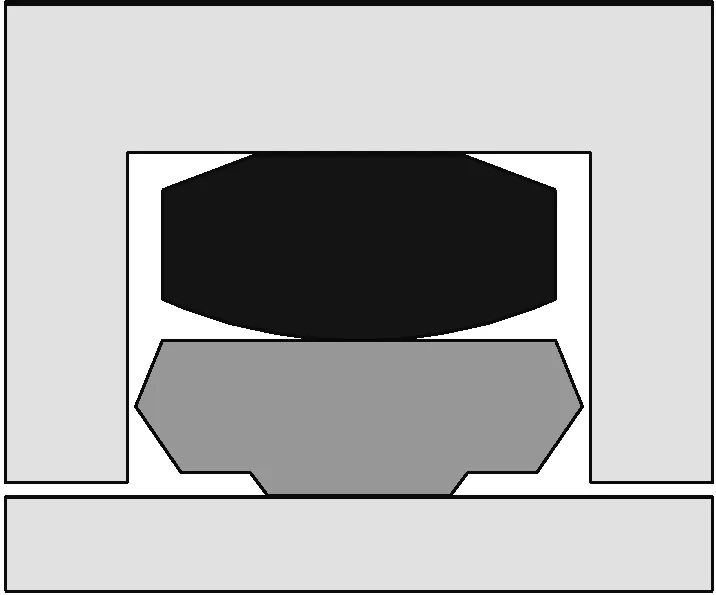

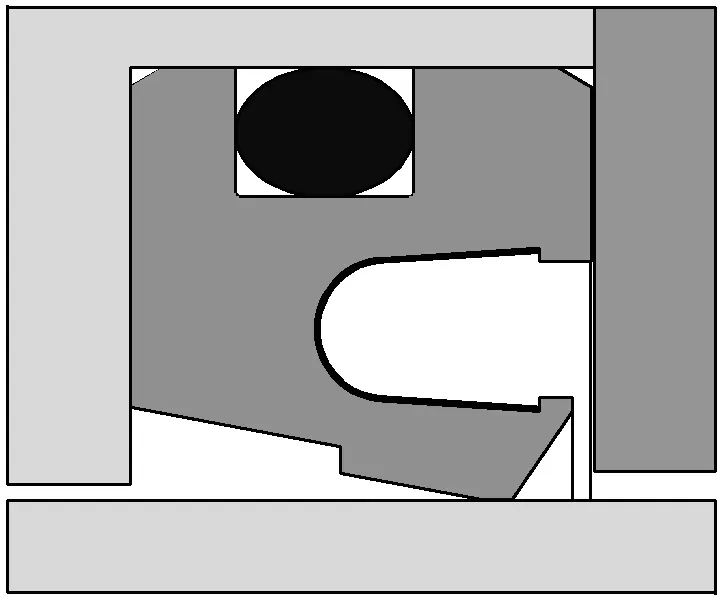

常用UHMWPE复合材料金属弹簧组合密封断面的几何形状,如图6所示。此类密封一般用于旋转轴密封。

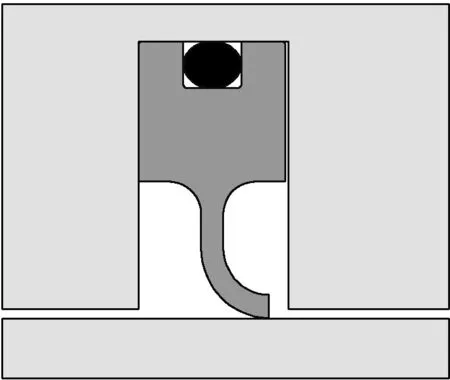

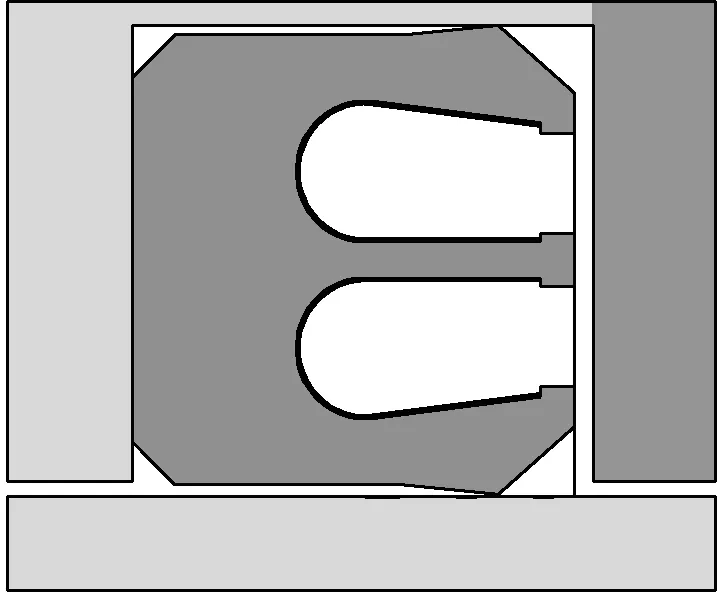

图6(1)中密封断面为薄壁U型,匹配V型不锈钢弹簧,密封与摩擦对偶件的接触表面为UHMWPE复合材料,摩擦阻力小,密封与摩擦对偶件的接触面积小,并且V型不锈钢弹簧对UHMWPE复合材料密封唇口的弹性补偿力可形成合理的压应力分布和密封峰值应力,高、低压密封性能良好。图6(2)中密封断面为薄壁U型,匹配U型不锈钢弹簧,它与图6(1)中所示的密封断面区别:U/V型不锈钢弹簧唇口的倾斜角度不同,图6(1)中V型不锈钢弹簧唇口向内径方向倾斜,图6(2)中U型不锈钢弹簧唇口向外径方向倾斜,它不易造成应力损伤UHMWPE复合材料,适用于高、低温密封。图6(3)中密封断面为薄壁U型,匹配U型不锈钢弹簧,它与图6(2)中所示的密封断面区别:它附有一个定位矩形凸台阶,具有防止密封外缘转动的作用。图6(4)中密封断面为薄壁双U型,匹配两个U型不锈钢弹簧,在密封的内外工作面形成有效的密封。图6(5)中密封断面为薄壁U型,匹配O型不锈钢弹簧,在介质的压力作用下,O型弹簧的椭圆度可以随着介质压力的变化,高低压密封性能良好,摩擦阻力较小。图6(6)中密封断面为薄壁U型,并且在密封的内外缘的工作面上附有梯形凹槽,在介质的压力作用下,可以形成若干个峰值应力,匹配O型不锈钢弹簧,可以耐最高100 MPa的高压。图6(7)为旋转轴向密封,密封断面为薄壁U型,匹配U型片状悬臂不锈钢弹簧,U型不锈钢弹簧唇口向外径方向倾斜,它不易造成应力损伤UHMWPE复合材料,在UHMWPE复合材料内部镶嵌了不锈钢弹簧片,起到固定作用,达到防转效果,代替旋转油封,适用于高低温密封,可以承受30 MPa的压力。图6(8)中密封断面类似于旋转油封,匹配V型弹簧和O型橡胶圈,密封唇口与旋转轴的接触力小,用于中、低线速度油封。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

3 UHMWPE组合密封的应用

UHMWPE组合密封广泛应用于高压海水泥浆密封、涂料高压喷涂设备密封、水和海水旋转密封、氯碱化工行业盐水设备密封、核电耐海水密封等。UHMWPE组合密封可用于水性介质及各类水溶液的动、静密封。

4 结语

各类机械密封采用UHMWPE复合材料,充分利用摩擦因数低和耐磨损等性能;采用不同的填充剂制备各种配方的UHMWPE复合材料,摩擦磨损性能可控可调。设计合理的UHMWPE复合材料密封的几何形状,匹配各种异型的橡胶弹性体或金属弹簧,组合成UHMWPE复合材料密封,在保证密封性能的前提下,达到运行摩擦阻力小,保证海洋工程装备启动快捷、运行平稳、控制灵敏、精确定位,提高了生产效率、技术水平和产品质量,保障海洋工程等特殊行业生产安全,降低能源资源消耗,实现制造过程的智能化和绿色化。

[1] 马延德. 海洋工程装备〔M〕.北京:清华大学出版社,2013:1-50.

[2] 刘广建.超高相对分子质量聚乙烯[M]. 北京:化学工业出版社,2001:1-77.

[3] 胡永乐.超高相对分子质量聚乙烯复合摩擦学材料的研制及其性能研究[D].兰州:兰州大学, 2011.

[4] 陈战.超高相对分子质量聚乙烯复合材料的摩擦磨损性能[J].重庆大学学报,2001,24(5):135-138.

[5] 王美术.水润滑超高相对分子质量聚乙烯轴承有限元分析及摩擦实验研究[D].青岛:青岛理工大学, 2012.

[6] 周健松,阎逢元,单小东. 超高相对分子质量聚乙烯摩擦学性能研究进展[J].材料科学与工程学报,2005,23(1):142-145.

Ultra-high Relative Molecular Mass Polyethylene Composite Seal

WANG Wen-dong1,2, SHAN Yang1, JIN Shi-lei1, LI Xiao-hui1,2

(1. Shanghai Research Institute of Materials, Shanghai 200437, China;2. Shanghai Research Key Laboratory for Engineering Materials Evaluation,Shanghai 200437, China)

The composite structure and geometry of ultra high relative molecular mass polyethylene seal were described. The friction and wear properties of ultra high relative molecular mass polyethylene composites used for the composite seal, and the applications of ultra high relatine molecular mass polyethylene composite seal in seawater and similar mediums were introduced.

ultra high relative molecular mass polyethylene; composite seal; friction; geometry

王文东(1966—),男,高级工程师,从事高分子复合材料及密封材料的研究

TQ 320

A

1009-5993(2016)02-0059-05

上海市经济和信息化委员会上海市军民结合专项2014年度第二批(JM20146201202)

2016-03-08)