关于机车车辆制动系统螺栓紧固力矩影响因素分析

王玥龙, 孙广合, 刘 鹏

(1 北京纵横机电技术开发公司, 北京100094;2 中国铁道科学研究院 机车车辆研究所, 北京 100081)

关于机车车辆制动系统螺栓紧固力矩影响因素分析

王玥龙1,2, 孙广合1,2, 刘鹏1,2

(1北京纵横机电技术开发公司, 北京100094;2中国铁道科学研究院机车车辆研究所, 北京 100081)

关于机车车辆制动系统螺栓紧固力矩的确定,目前主要以参照既有经验数据为主,忽略了紧固件表面状态对于紧固特性的影响,易造成安全隐患。通过理论分析,得出了摩擦系数对于紧固力矩的重要影响。进而分析得出,表面处理方式与技术条件对于摩擦系数的重要作用。最后,归纳出螺栓紧固力矩的确定方法与流程,为科学、合理的确定机车车辆制动系统螺栓紧固力矩提供了依据。

车辆制动; 紧固力矩; 摩擦系数; 表面处理

机车车辆制动系统是车辆运用的重要组成部分,而其连接螺栓的可靠性,更是直接关系到车辆运行的安全。目前,国内关于机车车辆制动系统螺栓紧固力矩的确定,是以参照既有经验数据为主,尚未考虑紧固件表面状态对紧固特性的影响,尤其当新的表面处理方式,如达克罗等的大量运用,导致既有的经验数据准确性降低,以此进行设计,易造成轴力偏差,造成安全隐患。

首先通过理论分析,确定了影响螺栓紧固力矩的3个关键因素,并分析了螺纹摩擦系数和支承面摩擦系数对于紧固力矩的重要影响,进而归纳分析了表面处理对于摩擦系数的重要作用。最后,总结了确定螺栓紧固力矩的方法与流程,对于保证机车车辆制动系统连接螺栓的可靠运用具有非常重要的意义。

1 螺栓扭矩系数的分析

1.1螺栓连接紧固力矩

目前,关于螺栓连接紧固力矩的理论计算方法,主要参照GB/T 16823.2-1997《螺纹紧固件紧固通则》[1]中关于拧紧方法的相关规定。

弹性区内紧固力矩与预紧力的关系:

Tf=Ts+Tw=KFfd

(1)

式(1)中Tf为紧固力矩,Ts为螺纹扭矩,Tw为支承面扭矩,K为扭矩系数,Ff为预紧力,d为螺纹公称直径。

通过式(1)可以发现,螺栓紧固力矩由两部分组成:螺纹扭矩与支承面扭矩。其与预紧力的关系,由螺栓规格尺寸和扭矩系数确定。扭矩系数K的大小决定了紧固力矩转化为预紧力所占的比例,因此扭矩系数K的确定是研究紧固力矩的关键因素。当螺栓规格尺寸和扭矩系数确定时,紧固力矩与预紧力成线性关系。

根据平面摩擦和槽面摩擦原理,将式(1)进一步分解并简化[2],可以得到如下公式:

(2)

式(2)中P为螺距,μs为螺纹摩擦系数,d2为螺纹中径,α′为螺纹牙侧角,μw为支承面摩擦系数,Dw支承面摩擦扭矩的等效直径。

从式(2)可以看出,螺纹扭矩Ts可进一步转化为预紧力消耗Tp和螺栓螺纹摩擦消耗Ts′即:

(3)

(4)

对应支承面矩扭Tw:

(5)

故,总紧固力矩可分为3部分组成,即预紧力消耗Tp、螺栓螺纹摩擦消耗Ts′和支承面矩扭Tw,即:Tf=Ts+Tw=Tp+Ts′+Tw。

对应的扭矩系数为:

(6)

1.2摩擦系数对紧固力矩的影响

通过上述分析,从式(6)可以看出,当紧固螺栓的型式和尺寸固定后,影响螺栓扭矩系数K的主要因素为螺纹摩擦系数μs和支承面摩擦系数μw。

以机车制动系统中某高强度连接螺栓为例,规格M20×32,等级12.9,规定紧固力矩(625±10)Nm,表面发黑处理。通过手册查询相关参数:d=20 mm,α′=30°,P=2.5 mm,d2=18.376 mm,Dw=28.5 mm,公称应力截面积As=245 mm2,螺栓保证应力970 MPa,螺栓保证载荷238 kN。

假设配合件与螺栓的材料与表面状态一致,分别取μs=μw=0.08,μs=μw=0.10,μs=μw=0.15,μs=μw=0.20,计算保证载荷下,扭矩系数与紧固力矩的分布见表1:

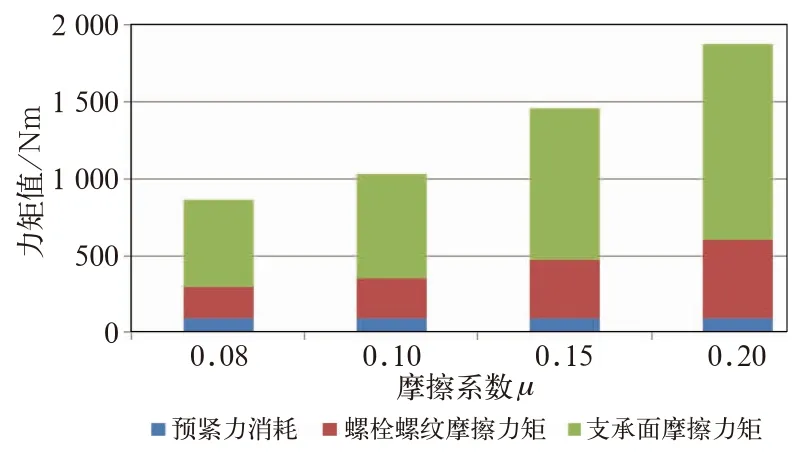

图1 保证载荷238 kN,不同摩擦系数紧固力矩分布图

从图1可以发现,支承面摩擦力矩对摩擦系数的灵敏度最高,当摩擦系数较高时,紧固力矩大部分都消耗在支承面的摩擦上,而转化为预紧力的力矩很少,要保证相同的预紧力,就需要非常大的紧固力矩,过大的紧固力矩会导致工具易损、操作危险等问题。同时若摩擦系数过小,在相同的预紧力条件下,所需紧固力矩很小,螺栓易松动,降低了制动系统的可靠性。所以,在确定连接螺栓的紧固力矩时,若不考虑摩擦系数的影响,就极易发生紧固力矩不足或过高的情况。

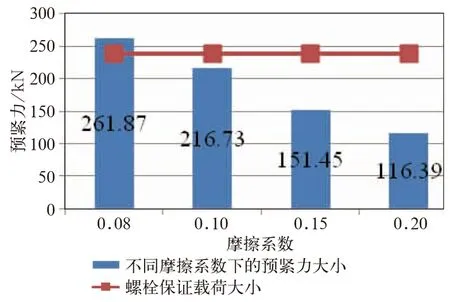

另一方面,保持连接螺栓的紧固力矩625 Nm不变,计算各摩擦系数下预紧力的大小,如图2所示。

从图2中可以发现,若保持连接螺栓的紧固力矩不变,当零件的表面状态发生变化,造成摩擦系数不同时,就极易发生预紧力不足或过高的情况。如图2,当摩擦系数降低到0.08时,该紧固力矩所转化的预紧力已经超过了螺栓的保证载荷,造成轴力过载,存在很大的失效风险。

因此,研究不同摩擦系数下螺栓连接的扭矩系数,对确定紧固力矩,保证预紧力在合理范围内,具有非常重要的意义。

图2 紧固力矩625 Nm,不同摩擦系数紧固力矩分布图

2 表面处理对摩擦系数的影响

表面处理是现代机械工业的基础工艺之一,主要采用有效的物理或化学方法,改变材料表面的形态、化学成分和组织结构,在材料表面生成具有特殊性能的膜层,赋予材料本身所不具备的机械、物理或化学性能,满足产品高技术性能的目的。

表面处理对摩擦系数的影响,主要分为两部分:一方面是不同的表面处理方式,造成紧固件表面状态不同,故具有不同的表面摩擦系数;另一方面,同一种表面处理方式,其技术条件的差异亦会造成表面摩擦系数的差异。下面分别对这两种情况的相关研究进行分析。

2.1表面处理方式对摩擦系数的影响

目前,机车车辆制动系统所用紧固件一般都需要经过表面处理,主要处理方式有镀锌、氧化、达克罗、磷化等。不同的表面处理技术,因其膜层的成分、性质等不同,会形成不同的表面状态,对摩擦系数的影响很大。此外,在实际装配过程中是否进行润滑,摩擦系数的差别也会很大。

目前,国标GB/T 16823.3-2010《紧固件扭矩-夹紧力试验》[3]已经对螺栓连接的摩擦系数测量方法做出了规定,但尚未有统一的标准对各种不同表面处理的紧固件摩擦系数进行测量并规范。很多行业或企业根据各自产品的特点,测量总结了相关数据,并形成了相关行业标准或企业标准。

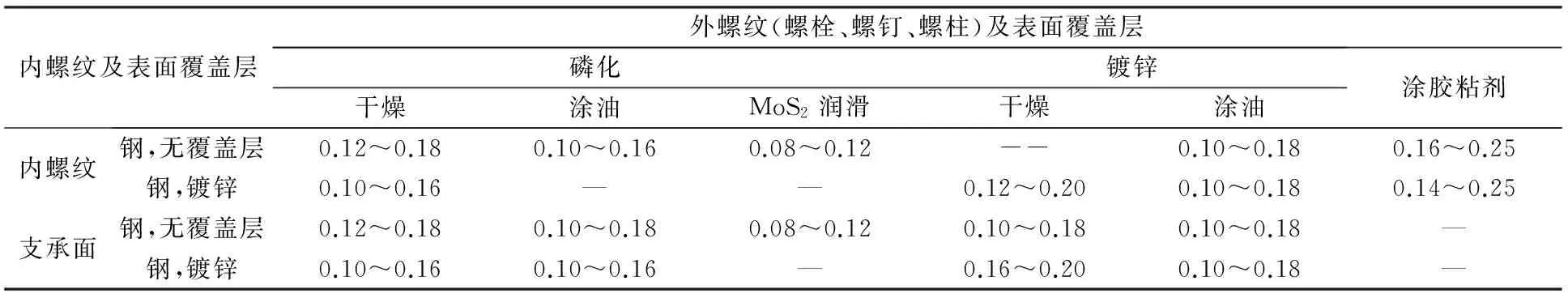

表2为DIN 25202-1992《铁路车辆·螺栓连接件的锁紧预应力和紧固扭矩》[4]中,采用滚压外螺纹、切削内螺纹和端面的紧固件摩擦系数的规定:

表2 DIN 25202中关于常用螺纹摩擦系数μs与支承面摩擦系数μw的规定

从表2的试验数据可以发现:

(1)在不进行润滑的情况下,配合最为常用的镀锌基材的内螺纹与支承面,磷化螺栓比镀锌螺栓的摩擦系数相对较小,这是由于磷化工艺具有自润滑特性。

(2)同一种表面处理,使用涂油润滑后,能够降低螺纹紧固件的摩擦系数,并提高一致性,尤其对于较高扭矩要求的高强度螺栓,能够有效避免失效风险。

(3)当对螺栓进行MoS2润滑时,摩擦系数可以降低至0.08~0.12;而对于涂抹胶粘剂的螺纹配合,摩擦系数可显著提高至0.14~0.25,故这两种情况在进行紧固力矩的校核时需要特别注意,若不加以区别就极易造成预紧力不足或过载。

从上述分析可以看出,紧固件摩擦系数因表面处理方式的不同而存在差异,但进行润滑处理后,摩擦系数的稳定性和一致性大大提高,可以有效避免失效风险。

目前,达克罗因其具有较高的防腐蚀性、无氢脆性、耐热性等优势,逐步取代镀锌工艺,越来越多的应用于机车车辆制动系统中的高强度螺栓。达克罗处理通常采用喷涂工艺,其摩擦系数与磷化、镀锌有所不同,但现有标准尚缺少相关的试验数据,这就需要设计人员在进行高强度螺栓紧固力矩的校核时,应考虑表面处理对摩擦系数的影响,必要时进行试验与验证。

2.2表面处理技术条件对摩擦系数的影响

表面处理对于摩擦系数的影响,除不同的表面处理方式外,其不同的技术条件亦会对摩擦系数产生影响。

以机车车辆制动系统中,连接螺栓经常采用的磷化工艺为例:锌盐磷化膜微观结构为定型晶结构,树枝状、针状、空隙较多。而锰盐磷化膜微观结构为密集颗粒状,空隙少,故锰盐磷化膜比锌盐磷化膜的摩擦系数相对较小且稳定。此外,磷化的温度、膜层厚度、后处理的种类等均会对摩擦系数产生影响。

镀锌处理,作为机车车辆制动系统中最为常见的紧固件表面处理方式,其摩擦系数亦会受到镀锌工艺中不同技术条件的影响。

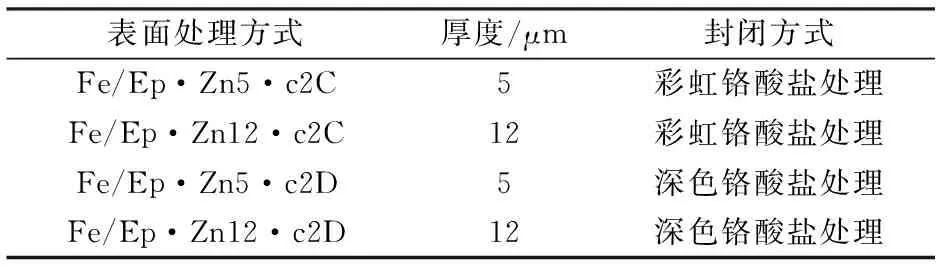

关于紧固件镀锌工艺对摩擦系数的影响,有学者进行了相关试验[2]:以M10×1.25×60,强度等级为10.9级的高强度螺栓为对象,分别对4种不同厚度、不同铬酸盐封闭方式的螺栓进行摩擦系数与扭矩系数的测定(见表3)。

表3 试验的4种镀锌螺栓

将这4种螺栓各取20组进行试验测试,取平均值,其结果见表4。

表4 4种镀锌螺栓的摩擦系数测定结果

从试验结果可以看出:

(1)在同为c2C后处理的情况下,镀锌层厚度由5 μm提高至12 μm时,螺栓支承面摩擦系数基本保持不变,但螺纹摩擦系数由0.331提高至0.372,增加了12.4%;而同为c2D后处理的情况下,镀锌层厚度由5 μm提高至12 μm时,螺栓支承面摩擦系数基本保持不变,但螺纹摩擦系数由0.148提高至0.178,增加了20.3%。这就表明,镀锌层厚度对于螺栓支承面摩擦系数的影响较小,但对螺纹摩擦系数的影响较大,故对扭矩系数亦会产生较大影响。

(2)当镀锌层厚度同为5 μm时,后处理由c2C变为c2D,支承面摩擦系数由0.355降低至0.210,减少了40.8%,而螺纹摩擦系数由0.331降低至0.148,减少了55.3%;而当镀锌层厚度同为12 μm时,后处理由c2C变为c2D,支承面摩擦系数由0.355降低至0.211,减少了40.6%,而螺纹摩擦系数由0.372降低至0.178,减少了52.2%。这就表面,在同种镀锌层厚度下,c2D后处理较c2C后处理的支承面摩擦系数和螺纹摩擦系数均有大幅下降,对扭矩系数影响较大。

(3)从上述试验数据的分析结果可以看出,针对紧固件镀锌工艺而言,镀层厚度与后处理方式是影响其扭矩系数的两个关键因素,且后处理方式的影响更为显著。这是由于不同的封闭处理造成了零件不同的表面状态,故对摩擦系数产生了较大影响。

所以,不单是表面处理的方式对于摩擦系数有较大影响,就是同一种表面处理方式的不同技术条件,亦会显著的影响紧固件的摩擦系数。而不同的表面处理方式,其技术条件的类型并不相同,如达克罗涂层的等级、磷化液的类别和温度等,故对于摩擦系数的关键影响因素就不会完全一致。这就需要我们研究确定每一种表面处理方式中影响摩擦系数的关键因素,才能更为科学、合理的确定紧固件的紧固力矩。

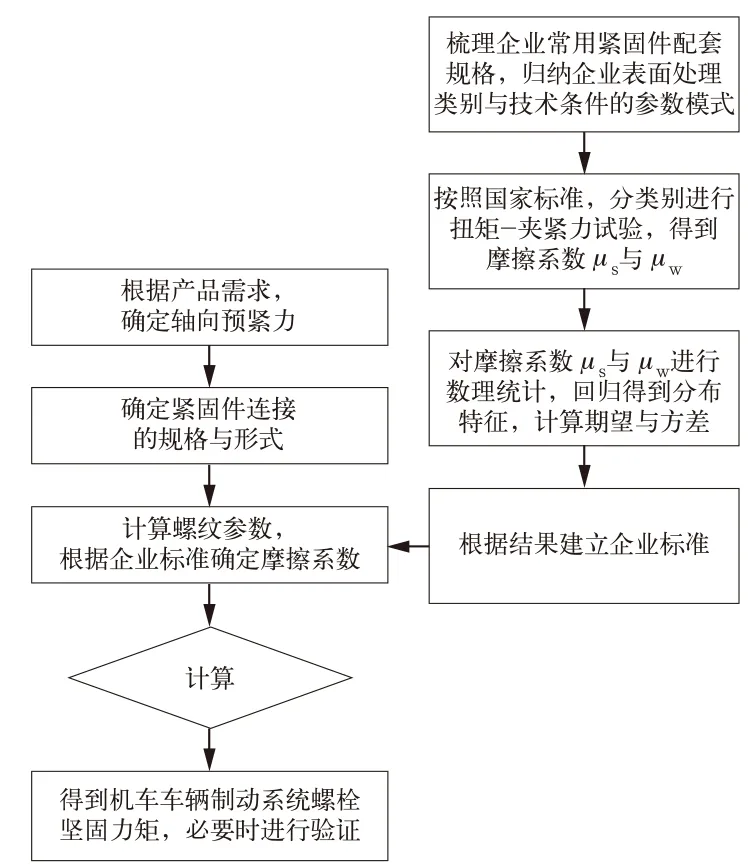

3 螺栓紧固力矩的确定方法与流程

目前,国内机车车辆制动系统螺栓紧固力矩的确定方法,主要的依据是设计人员提取过时标准中的经验数据,当紧固件表面状态变化时,不能合理的调整装配扭矩值,很可能造成预紧力过大或过小。

通过前述分析可以看出:

(1)影响螺栓紧固力矩的关键因素有3个:紧固连接的形式与规格、螺纹摩擦系数μs和支承面摩擦系数μw,所以控制摩擦系数是合理选择装配扭矩的核心。

(2)影响摩擦系数的关键因素是紧固件的表面处理方式与技术条件。所以,要科学、合理的确定机车车辆制动系统螺栓连接的紧固力矩,就需要综合考虑紧固件规格、表面处理方式与技术条件3方面因素的共同影响。为此机车车辆制动系统螺栓紧固力矩的确定,应首先明确紧固件的表面处理方式与技术条件的关键因素,通过试验方法进行摩擦系数测定,然后统计归纳得到摩擦系数的分布规律,从企业层面建立标准,科学、合理的计算得出,如图3所示。

图3 机车车辆制动系统螺栓紧固力矩的确定方法与流程

要科学、合理的确定机车车辆制动系统螺栓紧固力矩,需要进行如下两个方面的工作:

(1)摩擦系数企业标准的建立。

首先要对制动系统中,常用的紧固件配套及其表面处理方式与技术条件进行归纳。虽然表面处理的技术条件因素众多,但其每种表面处理方式中影响摩擦系数的因素是有限的,且制动系统中这些因素通常有固定的参数模式。归纳完成后,就可以确定试验对象,按照国家标准[3]进行扭矩-夹紧力试验,得到每种配套的螺纹摩擦系数μs和支承面摩擦系数μw值。对其进行回归分析,确定分布形式,从而得到期望值与方差值。然后,确定表面处理供应商的工艺稳定性,最终明确每种表面处理方式与对应技术条件的摩擦系数范围,从而建立相应的企业标准。

(2)计算制动系统螺栓紧固力矩。

计算紧固力矩的前提条件,是设计所需的轴向预紧力,其核心思想是:装配产生的最小轴向预紧力满足功能要求、最大不超过螺栓的许用载荷,对于关键连接部位,装配工艺必须通过设计计算及装配工艺模拟验证,确认装配工艺满足设计轴向预紧力要求。之后,根据部件结构等要求确定紧固件的连接形式与规格。根据防腐性、润滑性等要求确定表面处理的方式与技术条件参数,在企业标准中确定摩擦系数的范围。对于关键连接,还需进行试制、试验等验证工作。

4 结 论

根据理论计算与分析,得出扭矩系数不止与螺栓的规格尺寸有关,更与螺栓的摩擦系数相关。其中,拧紧螺栓的紧固力矩大部分都消耗在螺纹和支承面的摩擦上,而转化为预紧力的力矩很少。摩擦系数的微小变化,可以引起紧固特性的较大变化。这就表明了螺纹摩擦系数和支承面摩擦系数对于紧固特性的重要影响,是确定螺栓紧固力矩的重要因素。

通过归纳与分析,得出表面处理方式与技术条件对于摩擦系数的重要作用。不同类型的表面处理,受膜层的成分、性质等不同的影响,其摩擦系数并不相同,但进行润滑处理后,摩擦系数的稳定性和一致性大大提高,可以有效避免失效风险。除表面处理方式外,表面处理的技术条件亦会对摩擦系数产生影响。本文通过分析镀锌工艺中,膜厚与封闭方式对摩擦系数的影响,表明在确定螺栓紧固力矩时,不能忽略紧固件表面处理的技术条件的不同。

[1]GB/T 16823.2-1997 螺纹紧固件紧固通则[S].北京:中国标准出版社,1997.

[2]覃雄臻.表面处理对螺栓拧紧特性的影响分析[J].武汉理工大学学报,2013,35(4):511-514.

[3]GB/T 16823.3-2010 紧固件扭矩-夹紧力试验[S].北京:中国标准出版社,2011.

[4]DIN 25202-1992.铁路车辆·螺栓连接件的锁紧预应力和紧固扭矩[S].

[5]杨涯学,曹卫亮. 达克罗高强螺栓扭矩系数的影响因素[J].理化检验:物理分册, 2011,(03):196-198.

[6]赵海川,王晶.关于风电螺栓扭矩系数与摩擦系数的探讨[J].风能,2010,(9):54-56.

Analysis of Influencing Factors on Tightening Torque in Vehicle's Braking System

WANGYuelong1,2,SUNGuanghe1,2,LIUPeng1,2

(1Beijing Zongheng Electro-Mechanical Technology Development Co.,Beijing 100094,China;2Locomotive & Car Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

The calculation of the bolt tightening torque in vehicle’s braking system is usually based on the empirical value currently. Neglecting the effect of surface state on the tightening torque will lead to the significant security risk. This paper analyzes the important effect of friction coefficient on the tightening torque, and then the friction coefficient is affected by the technical conditions of surface treatment. Finally, the calculation method and process of tightening torque are obtained, and it provides a scientific and rational basis for calculating tightening torque.

vehicle’s braking system; tightening torque; friction coefficient; surface treatment

1008-7842 (2016) 03-0056-05

��)男,助理研究员(

2016-01-08)

U260.35

Adoi:10.3969/j.issn.1008-7842.2016.03.12