机车制动系统在线标定研究*

李 菲

(中国铁道科学研究院 机车车辆研究所, 北京 100081)

机车制动系统在线标定研究*

李菲

(中国铁道科学研究院机车车辆研究所, 北京 100081)

目前在我国使用的计算机控制的机车制动系统中主要使用了两种设备标定方式,一种为在线标定方式,另一种为线下标定方式。其中在线标定方式在操作上、设备维护上具有灵活、便捷的优势。由我们研制的CAB型机车制动系统结合现场使用需求及自身系统特点,对设备标定方式进行分析研究,经过试验验证,最终确定了在线标定的设计方案。本文介绍了CAB型机车制动系统在线标定的方法及软件实现的设计流程。通过本系统的实际运用验证了在线标定方式可确保测量设备工作的准确性,并且使设备安装、维护工作更加便捷。

机车制动; 在线标定

当今机车制动控制系统是以计算机控制、实时网络通讯传输和模块化结构设计为发展的方向。采用计算机网络控制技术的制动系统是通过压力传感器和电磁阀实现对制动系统相关压力的检测和控制。计算机技术使机车制动系统实现了网络化、智能化和模块化,使机车的制动控制功能具备了简便的人机交互功能,更重要的是在制动控制的精确度上有了极大的飞跃。选择具有良好线性度的测量设备可以保证制动和缓解动作的精准性,对于具有良好线性度测量设备如压力传感器会受多方面因素影响产生非线性误差。例如传感器受自身材质、工艺条件的限制,在零点输出值和线性度会存在差异;而同一个传感器也会受工作环境温度等因素的影响产生零点漂移及灵敏度的变化[1],因此测量设备在使用过程中根据使用情况需要对其性能参数进行软件标定工作。

自我国铁路装备现代化以来,在用的计算机控制技术制动系统主要有克诺尔公司的CCBⅡ机车制动机、法威莱公司基于Eurotrol的制动机,还有几种国内新研制的制动系统。这些制动系统所采用的设备标定方式有两种,一种为在线标定方式,即操作人员可以直接使用制动系统中的制动显示屏对司机控制器的定位测量设备和控制模块的压力测量设备进行标定;另一种为线下标定方式,即将需要校正的测量设备所在模块整体拆除,使用专用设备对其进行线下标定。两种标定方式相比较,在线标定的方式更加符合机车制动控制系统在运用和维护的灵活性和便捷性上的要求。近年来根据机车制动系统网络化、智能化和模块化发展的趋势以及国内市场的需求,中国铁道科学研究院机车车辆研究所开始进行基于计算机控制技术的国产新型机车制动系统——CAB型机车制动系统的研制。CAB型机车制动系统标定方式在设计方案上,结合现有国内外制动系统的标定方式,根据本系统自身系统特性,最终采用了在线标定的方式,下文将详细叙述CAB型机车制动系统在线标定的实现方法。

1 CAB型机车制动控制系统组成及主要模块结构

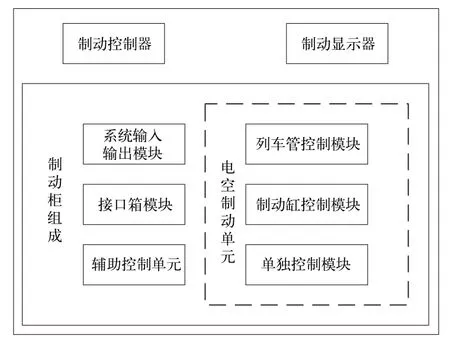

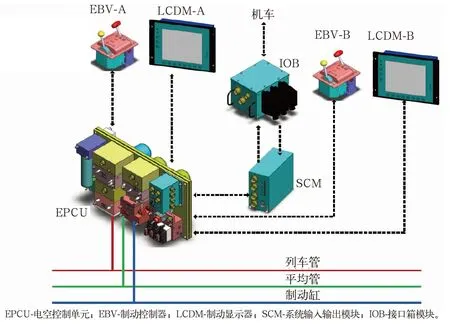

CAB型机车制动系统是基于网络通讯技术,具有智能模块化设计结构的国产新型制动系统。其在模块化结构设计方面获得了突破,本系统按功能划分模块,主要由制动控制器、制动显示器和制动柜3大部分组成。制动柜主要由4部分组成,包括电空制动单元、系统输入输出模块、接口箱模块以及辅助控制单元,其中电空制动单元又划分为3个功能模块,分别为列车管控制模块、制动缸控制模块和单独控制模块。CAB型机车制动系统模块构成见图1。该系统可配置为具有双端操纵功能的机车制动系统,在机车两端的司机室分别配置制动控制器和制动显示器,通过计算机网络与电空制动单元、系统输入输出模块等控制模块相连接,图2为双端操纵的机车制动系统配置图[2]。

系统中需要进行设备标定的智能模块有制动控制器、列车管控制模块、制动缸控制模块和单独控制模块。制动控制器是机车乘务员对列车或机车进行制动、缓解操作的主要人机操作接口,其内部安装有角位移测量设备,该设备可将制动控制器的机械旋转角度转换为制动缓解指令。电空制动单元3个控制模块内均安装有电磁阀及压力传感器。为保证机车制动系统的正常运行,在日常维护工作中都需要对制动控制器内的角位移测量设备和控制模块内的压力传感器进行检查和标定。

图1 制动系统模块构成

图2 双端操纵机车制动系统配置图

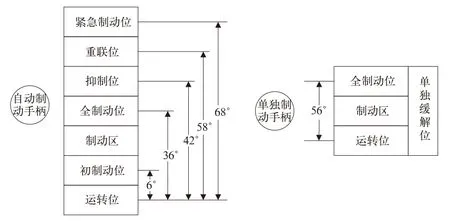

2 制动控制器标定设计

制动控制器由自动制动手柄和单独制动手柄组成。按照操作简统化的要求,CAB制动控制器的自动制动手柄设置有运转位、初制动位、常用制动区、全制动位、抑制位、重联位和紧急制动位;单独制动手柄设置有运转位、制动区和全制动位,符合铁道行业标准TB/T 3427-2015《机车用制动控制器》的规定。自动制动手柄和单独制动手柄的操作位置及位置间角度关系见图3。工作原理都是通过推动手柄,使其围绕各自的旋转轴发生角度的位移,到达相应的位置,从而实现对列车和单机的制动缓解操作。因此制动控制器需要对自动制动手柄和单独制动手柄中的角位移测量设备(如电位器、旋转编码器等)进行标定。

图3 自动制动手柄和单独制动手柄的操作位置

2.1制动控制器硬件组成

自动制动手柄和单独制动手柄的旋转轴都安装有角位移测量设备,常用的角位移测量设备有电位器和旋转编码器等,该设备可将手柄的旋转角度转换为电压等模拟量或编码数据发送给控制板卡,以电位器为例,控制板卡采集电位器输出电压,通过ADC转换为数字采样值,根据数字采样值计算得出制动缓解指令,通过网络发送给指令执行单元。在自动制动手柄的极值位置运转位和紧急制动位,单独制动手柄的极值位置运转位和全制动位都分别安装有微动开关,控制板卡可根据微动开关给出的开关量信号自动判断出手柄所处的极值位。自动制动手柄的初制动位、全制动位、抑制位和重联位上未安装微动开关,其位置是通过机械定位确定的,控制板卡对电位器的A/D采样值可判断出手柄所处位置。

2.2制动控制器标定软件实现

制动控制器标定的目的是能将手柄的各特殊角度位置进行软件定位,并且在制动区内通过软件计算得到的压力目标值应随角度变化而呈线性变化。自动制动手柄在紧急制动位和运转位都安装有定位用微动开关,可以通过判断开关的闭合状态准确定位,因此将这两个位置的A/D采样值分别作为标定点,其他未设置定位开关的位置根据与这两个位置的角度关系进行标定。单独制动手柄标定也采样相同方法。

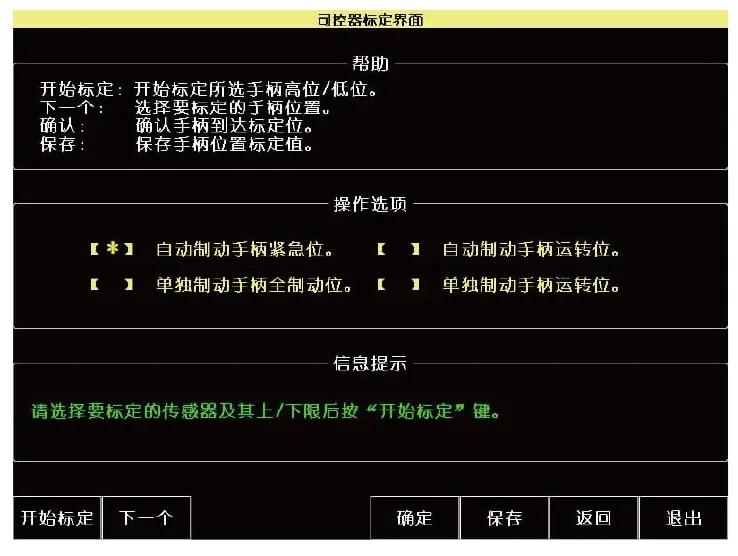

在机车处于停车状态下,司机可由主界面进入维护菜单,选择制动控制器标定选项进入标定操作界面,见图4。手柄进入标定模式后将不再发送制动缓解控制指令,以防止标定过程中引起的制动控制模块非正常工作状态。

以自动制动手柄为例详细介绍标定流程:

(1) 首先标定自动制动手柄的紧急位,按“开始标定”键,向网络发送开始标定命令,通知相关控制模块退出工作模式,进入手柄标定模式,屏幕提示“已进入标定状态,请将手柄置于紧急位后按确定键”。

图4 制动控制器标定操作界面

(2) 将自动制动手柄置于紧急位,使紧急位开关闭合,并按“确定”键,屏幕提示“标定已完成,是否保存”。若手柄未置于紧急位,按“确定”键后会出现错误提示。

(3) 按“保存”键通知手柄,手柄保存标定值后发回反馈信息,屏幕显示“标定结果已保存”。

(4) 按“下一个”键,将星号移动到自动手柄运转位的方括号内。

(5) 按“开始标定”键,屏幕提示“已进入标定状态,请将手柄置于运转位后按确定键”。

(6) 将自动制动手柄置于运转位,按“确定”键。

(7) 按“保存”键保存运转位的标定值。

制动控制器软件将紧急位和运转位的A/D采样值分别作为标定的最大值和最小值。自动制动手柄的工作总角度为68°,初制动位与运转位间的夹角为6°,因此计算初制动位对应的电位器A/D采样理论计算值公式为:

(1)

式中SMIN为初制动位置电位器A/D采样理论计算值;SEMER为紧急制动为A/D实际采样值;SRUN为运转位A/D实际采样值。

全制动位、抑制位和重联位的A/D采样理论值计算方法与初制动位类似。

2.3制动控制器标定的验证

表1为经过标定后运转位、初制动位、全制动位、抑制位、重联位和紧急制动位实际采样值与计算所得的理论值的比较结果。根据机车用制动控制器标准,手柄在特殊位置上可以有±2°的误差[3],因此根据标定计算出各个位置的采样理论值允许有±43的调整范围,实际各位置的采样值均在理论值允许的范围内。

表1 自动制动手柄各位置理论值范围与实际采样值对比

制动控制器的标定效果取决于手柄角度位移的线性度,而手柄角度位移的线性度又受两方面因素影响:

(1) 手柄机械定位的加工误差和安装工艺。

(2) 选用角位移测量设备的非线性特性。

对多个手柄进行的多次试验验证可以得出,只使用两个极限位置作为标定点的方法完全可以准确定位出手柄特殊位置。通过显示屏主界面查看标定结果,操作自动制动手柄分别置于初制动位、全制动位、抑制位和重联位,显示屏主界面的自阀位置框内会正确显示手柄所在位置。自动制动手柄由初制动位推置全制动位,自阀位置框内应显示常用制动区,并且控制均衡风缸减压指令是由50kPa到170 kPa(定压600 kPa时的全制减压量)线性递增。操作单独制动手柄从运转位推置全制动位,在单阀位置框内显示制动区,控制制动缸压力指令由0 kPa到300 kPa线性递增。标定后的制动控制器符合使用要求。

3 电空制动单元控制模块标定设计

电空制动单元内的列车管控制模块、制动缸控制模块和单独控制模块的电控控制部分工作原理相同,即控制板卡根据制动控制器的制动缓解指令控制相应电磁阀的通断来调节风缸或列车管压力,通过读取对应的压力传感器判断制动缓解动作是否到位的闭环控制方式,从而实现列车制动系统准确的制动和缓解作用,因此需要对控制模块内的压力传感器进行标定。

3.1电空制动单元控制模块硬件组成

以制动缸控制模块为例,该模块内安装有多个传感器分别采集制动缸、列车管、辅助风缸和总风缸的压力值,通过控制模块内的数个电磁阀实现风缸和列车管的充气或排气。模块外侧配置有多个压力测点,可接入标准压力表用于在标定传感器时测量实际压力值。

3.2传感器标定软件实现

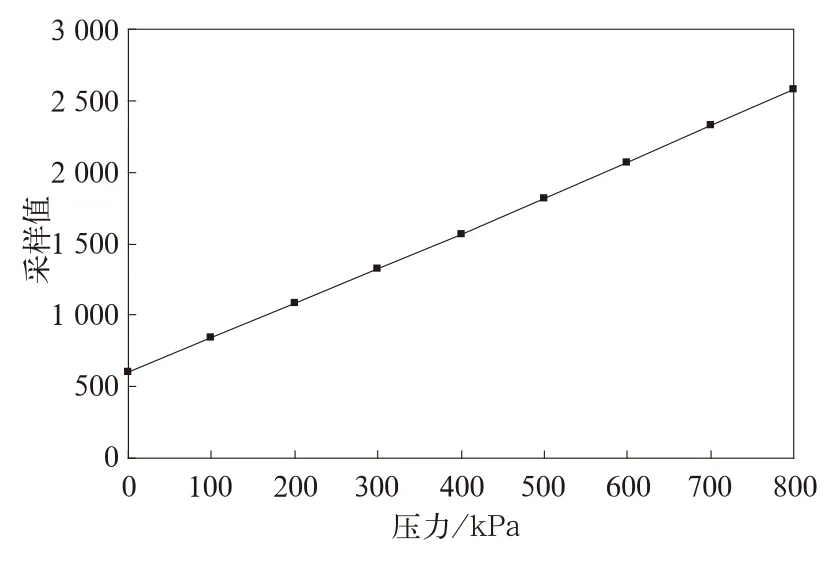

电空制动单元各控制模块内压力传感器的测量范围为0 kPa~1 000 kPa,因此在0 kPa~1 000 kPa的压力范围内均匀设置采样点,通过控制板卡读取压力传感器的采样值,根据采样数据绘制曲线可判断出该压力传感器的线性度。表2为控制板卡在不同压力状态下采集到的压力传感器的数值。

表2 压力传感器在不同压力下的采样值

图5 压力传感器采样曲线

从以上测量结果可看出压力传感器因自身的特性和工作环境等因素的影响都会产生一定的非线性误差,通过软件对传感器进行非线性修正最常用的曲线拟合法为最小二乘法。但是使用最小二乘法在标定过程中需要采集多个标定点,这使得标定操作流程较为繁琐。经过对本系统所选用的压力传感器多次的采样试验可得出,传感器的非线性特性造成的误差对系统正常工作的影响很小,从标定操作流程应便于操作人员使用的设计理念考虑,标定方法应采用两点法进行标定。

为保证安全,在机车运行过程中禁止对控制模块传感器标定,只有在机车处于停车状态时才可进行标定操作。标定操作设置有操作权限,为了防止操作人员误操作,在进入传感器标定界面前需经过密码的验证。以上条件满足后才可通过显示屏按键进入到标定界面,制动系统则由正常运行模式进入到标定模式。每个传感器以压力0 kPa和约600 kPa时的输出值为标定点,进入标定模式后,控制模块将根据标定指令控制电磁阀对风缸进行充风或排风操作,传感器的标定界面如图6。

传感器标定过程分为以下几个步骤:

(1) 选择需要标定的传感器下限,按"开始标定"键命令制动控制模块进入下限标定模式。

(2) 进入标定模式后,显示屏实时显示传感器测量值,通过“增加”和“减小”键将屏幕上“实际压力值”框内的数值调整为风缸上连接的标准压力表所显示的压力值大小。

(3) 按“确定”键屏幕会出现保存提示,询问是否保存当前标定值。

图6 传感器标定界面

(4) 按“保存”键,命令控制模块将当前传感器采集值保存为标定低值。此时传感器返回值大小应与实际压力值大小显示一致。

(5) 选择标定传感器上限,按“开始标定”键命令制动控制模块进入上限标定模式。

(6) 控制模块控制风缸开始充风,操作人员需要等待压力稳定后再将读到的压力表值填写到“实际压力值”框内。

(7) 按“确定”键屏幕会出现保存提示,询问是否保存当前标定值。

(8) 按“保存”键,命令控制模块将当前传感器采集值保存为标定高值。此时传感器返回值大小应与实际压力值大小显示一致,传感器两点标定完毕。

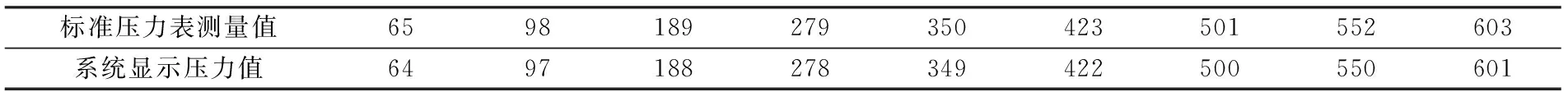

3.3传感器标定的验证

当前压力值可根据传感器标定上限和下限值计算得出。

(2)

式中PCOUNT为计算得出的压力值;PH为标定上限时的实际压力值;SCUR为当前传感器A/D采样值;SH为传感器标定上限时的A/D采样值;SL为传感器标定下限时的A/D采样值。

将列车管压力调至不同压力值,待压力稳定后查看制动显示屏列车管压力数值,对比外测点标准压力表测量值,见表3,经过在线标定计算并在制动显示屏显示的压力值与标准压力表测量的压力值误差不超过3 kPa。

表3 列车管实际压力值与通过标定计算的压力值对比 kPa

4 结 论

司机控制器和压力传感器使用在线标定方式可以保证手柄位置输出及压力值采集的精准性,从而使机车制动系统控制更加的准确。与制动显示屏配合可以实现在线标定,相比将设备拆卸下机车再使用其他维护设备标定的方式,极大缩短了检修维护的时间,使设备维护工作更加便捷。2015年底CAB型机车制动控制系统在济南局进行了装车,并且已在济南西机务段临沂段区配属的HXD3CA型8001机车上完成了静态试验,目前正在实施装车运用考核。在安装和调试过程中,在线标定方式可以有效的对设备进行标定,保证了设备的正常工作状态,在线标定方式为今后的维护工作提供了更加灵活便捷的手段。

[1]吴兴惠、王彩君.传感器与信号处理[M].北京:电子工业出版社,1998.

[2]林晖.基于网络通讯及智能模块化设计的机车制动系统技术规范TY字第4412号[R].北京:中国铁道科学院研究院机车车辆研究所,2015.

[3]TB/T 3427-2015 机车用制动控制器 [S].

Locomotive Braking System on Line Calibration Research

LIFei

(Locomotive&Car Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

At present the use of computer control of locomotive braking system mainly uses two kinds of equipment calibration methods in our country, one is the on-line calibration methods, and the other is the off-line calibration method, The on-line calibration method is flexible and convenient in operation and maintenance. The CAB locomotive braking system developed by us combined with the requirements of the field and its own system characteristics, the equipment calibration methods were analyzed and studied, and the design scheme of the on-line calibration was finally determined. In this paper, the method of on-line calibration of CAB locomotive braking system and the design flow of software realization are introduced. Through the practical application of the system, it is verified that the on-line calibration method can ensure the accuracy of the measurement equipment, and make the equipment installation and maintenance work more convenient.

locomotive brake; on-line calibration

1008-7842 (2016) 03-0024-04

女,助理研究员(

2016-01-18)

U260

Adoi:10.3969/j.issn.1008-7842.2016.03.05

*铁道部科技研究开发计划项目(2014J003-E)