基于气动性能优化的某型发动机外涵机匣结构设计

田大可,袁长龙,徐 雪,张德志,王海龙

(中航工业沈阳发动机设计研究所,沈阳110015)

基于气动性能优化的某型发动机外涵机匣结构设计

田大可,袁长龙,徐雪,张德志,王海龙

(中航工业沈阳发动机设计研究所,沈阳110015)

为减少某型发动机外涵流道内的气流损失,以总压恢复系数较大、制造工艺性较好为优化目标,开展了某型发动机外涵机匣结构设计方案研究。提出了外涵机匣模型简化准则,采用流体计算仿真软件A N SY S Fluent14.0分别从对外涵机匣总压恢复系数有影响的外型轮廓、集线盒外型、半/全长整流罩等3个考核方面进行了数值仿真分析。通过比较计算结果,分别得出了3个考核方面最优的结构方案,分别为平直段-长扩张段-平直段、半圆-叶型、半长整流罩。提出的外涵流道模型简化准则以及优化气动性能选取合理结构的思路为涡扇发动机外涵机匣的设计与分析提供了借鉴和参考。

涡扇发动机;外涵机匣;气动性能;总压恢复系数;航空发动机

0 引言

外涵机匣是航空涡扇发动机形成外涵流道[1]、实现结构完整性及发动机功能等用途的重要结构单元。外涵流道内通常需要设置作动筒、控制活门、引气管、滑油供/回油管、电缆等附件和管线,这些外部附件根据发动机的功能需求进行排布,具有多样性、无序性等特点。繁多的种类和相对凌乱的排布会对流经外涵的气流产生不利影响,使得气流损失较大,总压恢复系数较低。因此,为降低外涵气流损失,开展外涵流路净化研究是外涵机匣设计中不可回避的1个重要和难点问题。针对这一难点,国外许多发动机公司都进行了较为深入的研究,并主要集中在外涵机匣的外型轮廓、涵道内管路引出方式等方面。F100发动机外涵机匣的前端为平直段,从主燃开始变为渐扩圆锥段,并采用涵道内管路分别穿越外涵的方式[2-4];F110、F404、F119、F120等发动机的外涵机匣前端为渐扩圆锥段,后端变为圆柱段,同样采用分别穿外涵方式[5-9];GE90、CFM56等大涵道比发动机采用C型短舱作为外涵机匣,并采用集中穿越外涵的结构方式[10-12]。这些成功的案例对外涵机匣气动性能的研究具有一定的参考意义。

本文根据某型发动机外涵机匣的设计要求及结构方案,提出了模型简化准则,采用流体计算软件,从外型轮廓、集线盒形状、半/全长整流罩等方面分析了结构对外涵机匣气动性能的影响,根据结果的分析比较,给出了相对最优的解决措施。

1 外涵结构方案及模型简化

1.1结构方案

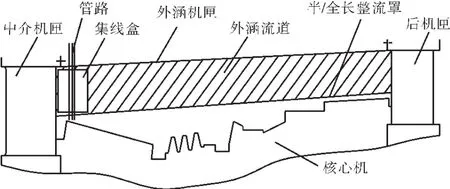

某型发动机外涵机匣位于中介机匣后,涡轮后机匣前;外涵流道内包含VSV作动筒、TBV活门、ACC活门、燃油总管、滑油供/回油管、压气机中间级引气管、控制电缆和点火电缆等外部附件和管线。由于外涵道中有大量气流流过,为减少气流损失,采用管路集中穿越外涵、在附件及管路外部安装半长或全长整流罩的结构方案,如图1所示。将各类管路分4处集中引出,并采用具有叶型形状的集线盒对管路进行固定与保护。考虑外涵机匣外部附件的影响,第1个集线盒的角向位置(顺航向逆时针)为15°,其余两两夹角为120°、60°和120°,如图2所示。

图1 外涵机匣结构方案

图2 集线盒角向分布

1.2模型简化

真实的外涵流道结构异常复杂,为便于气动计算,需要对外涵流道结构进行适当简化处理,简化原则如下:

(1)由于外涵机匣具有轴对称特征,选取任意沿发动机轴线剖面的外型轮廓作为外涵流道的上壁面;

(2)对于较为复杂的流道下壁面,采用将核心机及其外部附件、管路用包络线代替的方法简化。简化后的模型如图3所示。

图3 简化后的外涵流道

2 外涵流路的净化

2.1基本流程

采用Gambit软件对流场分块划分并进行3维非结构化分网,采用流体计算仿真软件ANSYS Flu ent14.0对发动机外涵流道进行计算分析和后处理。计算方法采用3维定常数值模拟方法,控制方程采用2维黏性N-S方程,湍流模型采用标准k-ε模型[13-15],给定质量流量进口边界条件,压力出口边界条件,壁面给定无滑移边界条件,分析的基本流程如图4所示。

图4 计算分析流程

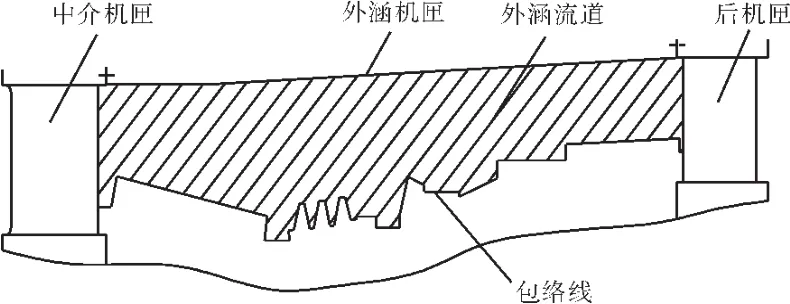

2.2轮廓外型对外涵损失的影响

选取“平直段+扩张段”、“平直段+短扩张段+平直段”、“平直段+长扩张段+平直段”3种不同的外涵结构形式进行分析,3种方案的结构如图5所示。

图5 3种外涵结构方案

建立3种方案的计算模型,如图6所示。

3种方案的总压恢复系数分别为0.9513、0.9502和0.9482,可见,方案1的总压损失最小,总压恢复系数最高,是3种方案中最好的。

2.3集线盒外型对外涵损失的影响

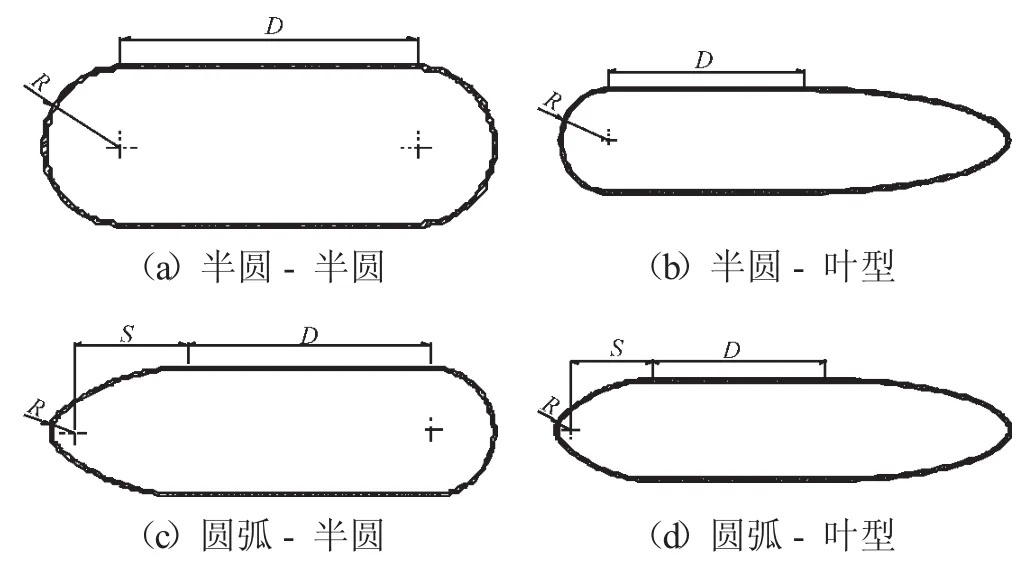

集线盒除用于固定、保护涵道内管路外,通常在结构外型上采用一般承力机匣支板的截面形状,即前、后缘为曲面过渡,中间为平直段,前缘采用半圆或圆弧形状,后缘采用半圆或叶型形状,本文提出了4种集线盒外型方案,如图7所示。

图6 3种外涵计算模型

图7 集线盒外型方案

4种方案的总压恢复系数分别为0.9552、0.9569、0.9550和0.9573,可见,方案4的总压损失最小,总压恢复系数最高,但该方案仅与方案2的相差0.04%,综合考虑可维护性和加工成本等因素,选定前缘形状为半圆、尾缘形状为叶型的管线集线盒结构,即方案2作为最终方案。

2.4半长整流罩对外涵损失的影响

为进一步提高外涵的气动性能,在外涵流道的下壁面增加半/全长整流罩结构,即在核心机及低压涡轮机匣的外侧安装1层机匣,使流道更为光顺,半/全长整流罩前端安装在中介机匣后安装边上,后端安装到主燃机匣前安装边或低涡机匣后安装边。

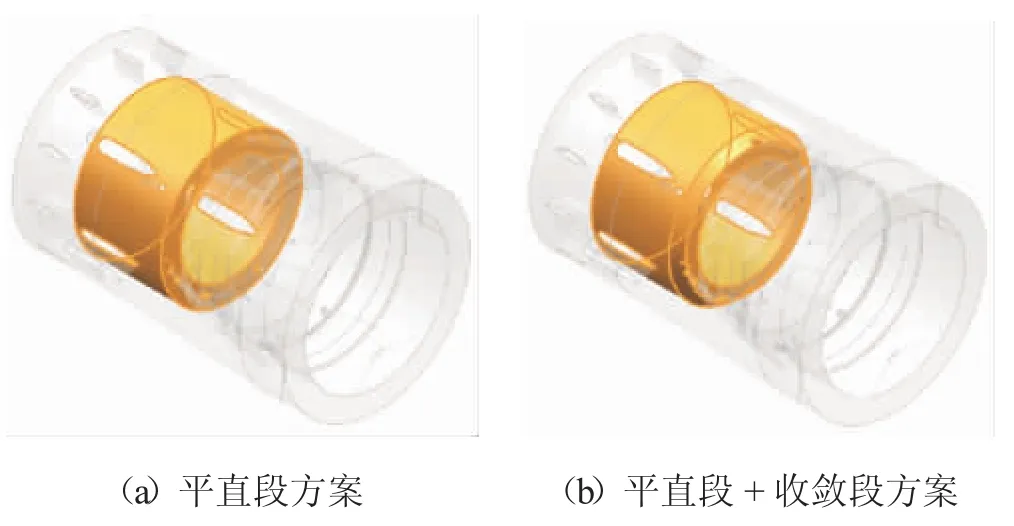

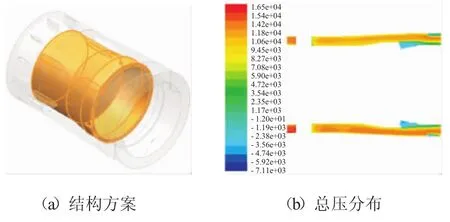

在最优轮廓外型和最优集线盒外型研究的基础上,提出半长整流罩为平直段和平直段+收敛段2种结构方案,2种方案的模型及计算结果如图8、9所示。

2种结构方案的总压恢复系数分别为0.9663和0.9633,可见,方案1的总压损失小,总压恢复系数高,比方案2的更好些。

图8 半长整流罩结构方案

图9 半长整流罩总压分布

2.5全长整流罩对外涵损失的影响

与半长整流罩方案类似,增加覆盖整个外涵内壁面的机匣结构即为全长整流罩,该方案的模型及计算结果如图10所示。

图10 全长整流罩模型及计算结果

该方案的总压恢复系数为0.9589,外涵内壁全长整流罩方案的总压恢复系数要略低于半长整流罩方案的,说明全长整流罩方案使得外涵气流的总压损失有所增大,这对于发动机性能是不利的;也说明简单加长内壁整流罩,并不一定会提升发动机的性能,需要根据具体结构特征进行优化设计。

3 结论

本文基于某型发动机外涵道气动性能优化,开展了外涵道结构设计方案研究,分别从对外涵机匣总压恢复系数有影响的外型轮廓、集线盒外型、半/全长整流罩3个方面进行了数值仿真分析,得到如下结论:

(1)加装整流罩的结构方案较不加装整流罩的结构方案,总压恢复系数有较大提高,是1种较为有效的提升气动性能的结构方案。

(2)尾缘形状均为叶型、前缘形状为半圆和圆弧的集线盒方案,二者总压恢复系数相当,说明前缘形状对总压损失的影响较小,而尾缘形状是比较重要的影响因素。

(3)半长整流罩结构方案的气动性能略优于全长整流罩结构方案的,说明内壁整流罩不能简单拉长,应当根据具体结构进行进一步设计。

[1]刘长福,邓明.航空发动机结构分析[M].西安:西北工业大学出版社,2006:1-20. LIU Changfu,DENG Ming.Structure analysis of aeroengine[M].Xi'an:Northwestern Polytechnical University Press,2006:1-20.(in Chinese)

[2]林左鸣.世界航空发动机手册[M].北京:航空工业出版社,2012:45-301. LIN Zuoming.Handbook of aero engine[M].Beijing:Aviation Industry Press,2012:45-301.(in Chinese)

[3]张宝诚.航空发动机的现状和发展[J].沈阳航空工业学院学报,2008,25(3):6-10. ZHANG Baocheng.State and development of aero-engine[J].Journal of Shenyang Institute of Aeronautical Engineering,2008,25(3):6-10.(in Chinese)

[4]吕春光.航空发动机外涵机匣结构建模方法研究[J].航空发动机,2012,38(1):29-32. LV Chunguang.Study of modeling for aeroengine bypass duct[J].Aeroengine,2012,38(1):29-32.(in Chinese)

[5]陈志英,张冶.航空发动机在飞机短舱内安装的路径规划研究[J].航空发动机,2004,30(3):5-7. CHEN Zhiying,ZHANG Ye.Study on planning for aeroengine installation paths in nacelles[J].Aeroengine,2004,30(3):5-7.(in Chinese)

[6]陈光.航空发动机结构分析设计[M].北京:北京航空航天大学出版社,2014:10-150. CHEN Guang.Aircraft engine structure analysis and design[M].Beijing:Beihang University Press,2014:10-150.(in Chinese)

[7]洪杰.航空燃气涡轮发动机总体结构设计与动力学分析[M].北京:北京航空航天大学出版社,2012:1-50. HONG Jie.Aero gas turbine engine structure design and dynamic analysis[M].Beijing:Beihang University Press,2012:1-50.(in Chinese)

[8]肖国树.航空发动机设计手册(第5册):涡喷及涡扇发动机总体[M].北京:航空工业出版社,2001:1-20. XIAO Guoshu.Aircraft engine design manual(the fifth volumes):turbojet and turbofan engine overall[M].Beijing:Aviation Industry Press,2001:1-20.(in Chinese)

[9]江和甫,古远兴,卿华.航空发动机的新结构及其强度设计[J].燃气涡轮试验与研究,2007,20(2):1-4. JIANG Hefu,GU Yuanxing,QING Hua.New structure and strength design of aeroengine[J].Gas Turbine Experiment and Research,2007,20(2):1-4.(in Chinese)

[10]Thomas R D,Michael J H.Engine wars competition for U.S.fighter engine production[R].AIAA-1998-3115.

[11]陈光,邱明星.GE90-115B发动机结构设计特点分析[J].航空发动机,2013,39(3):1-5. CHEN Guang,QIU Mingxing.Analysis of structure design characteristics for GE90-115B[J].Aeroengine,2013,39(3):1-5.(in Chinese)

[12]佳力.CFM56发动机的几种新改型[J].国际航空,1996(8):51-53. JIA Li.Several new variants of CFM56 series engine[J].International Aviation,1996(8):51-53.(in Chinese)

[13]廉筱纯,吴虎.航空发动机原理[M].西安:西北工业大学出版社,2011:1-8. LIAN Xiaochun,WU Hu.Principle of aeroengine[M].Xi'an:Northwestern Polytechnical University Press,2011:1-8.(in Chinese)

[14]王云.航空发动机原理[M].北京:北京航空航天大学出版社,2011:52-60. WANG Yun.Principle of aeroengine[M].Beijing:Beihang University Press,2011:52-60.(in Chinese)

[15]王新月.气体动力学基础[M].西安:西北工业大学出版社,2008:15-105. WANG Xinyue.Basis of gas dynamics[M].Xi'an:Northwestern Polytechnical University Press,2008:15-105.(in Chinese)

(编辑:栗枢)

Research on Structure Design of the Bypass Casing for a Certain Type Aeroengine Based on Aerodynamic Performance Optimization

TIAN Da-ke,YUAN Chang-long,XU Xue,ZHANG De-zhi,WANG Hai-long

(AVIC Shenyang Engine Design and Research Institute,Shenyang,110015,China)

In order to reduce the flow loss of bypass for a certain type aeroengine,the larger total-pressure recovery coefficient and better manufacturability were taken as the optimization objectives,structure design of the bypass casing was studied.A simplified model of bypass casing was established.In addition,by using ANSYS Fluent of numerical simulation software of flow,some characteristics such as profile contour,hub profile,semi and full fairings which have influence on the total-pressure recovery coefficient were analyzed.Choose a relative optimization scheme by comparing with the results of different structure schemes,which is straight-long expansion-straight casing,semicircle-leaf shape and semi-fairing respectively.The proposed criterion of model simplification and thoughts of selecting structure scheme of bypass casing can be taken as the reference for the structure design and analysis of bypass casing for turbofan engine.

turbofan engine;bypass casing;aerodynamic performance;total-pressure recovery coefficient;aeroengine

V 231.3

A

10.13477/j.cnki.aeroengine.2016.04.009

2016-01-05基金项目:国家重大基础研究项目资助

田大可(1981),男,博士,高级工程师,主要从事航空发动机总体结构设计与预先研究工作;E-mail:tdk724@126.com。

引用格式:田大可,袁长龙,徐雪,等.基于气动性能优化的某型发动机外涵机匣结构设计[J].航空发动机,2016,42(4):43-46.TIANDake,YUAN Changlong,XU Xue,et al.Research on structure design of the bypass casing for a certain type aeroengine based on aerodynamic performance optimization[J]. Aeroengine,2016,42(4):43-46.