航空发动机推力测量台架原理误差分析

张 有,吴 锋,何培垒

(1.航空发动机高空模拟技术重点实验室,四川江油621700;2.中航工业中国燃气涡轮研究院,四川江油,621700)

航空发动机推力测量台架原理误差分析

张有1,2,吴锋1,2,何培垒1,2

(1.航空发动机高空模拟技术重点实验室,四川江油621700;2.中航工业中国燃气涡轮研究院,四川江油,621700)

为研究影响航空发动机推力测量台架系统原理误差的因素及作用,针对发动机弹簧片支撑式推力测量台架,以推力偏心假设为基础建立其力学模型,采用理论分析和仿真验证相结合的方法对某试车台架进行原理误差分析。在给定条件下,台架在竖直平面和水平面内的角偏心远小于推力角偏心,并不会对推力测量造成显著影响,台架结构变形引起的角偏心也很小。相比之下,原理误差影响最大的因素依次为推力角偏心、热变形和弹阻力,原理误差分别为0.38%、0.16%和0.04%,应加以控制。当推力偏心量造成的原理误差不能满足精度指标时,需采用原位加载系统或者矢量推力测量台架来评估。

支撑式台架;原理误差;弹簧片;推力偏心;台架偏心;航空发动机

0 引言

推力是发动机最主要性能指标之一。准确地测量出发动机推力对于发动机研制与性能评定具有重要意义。推力台架作为推力测量台架中的关键部件,其性能对推力测量精度影响较大。航空发动机推力测量台架均采用挠性连接装置作为弹性元件,对系统进行支撑和导向。单分量推力测量台架,按照弹性元件安装方式的不同,分为支撑式台架和吊挂式台架[1-2]。美国、欧洲等采用万向挠性件作为弹性元件,俄罗斯和中国采用弹簧片作为弹性元件[3-4]。

国内外学者针对航空发动机推力测量台架研究得较多,主要集中在校准方式和气动修正方面,开展了静态标定、吹风试验和中心校准等研究,以提高推力测量精度,但对台架偏心和推力偏心等造成的原理误差并未进行深入分析[5-8]。

由于台架系统原理误差相互影响,通过试验方法难以得到其影响大小及作用机理,本文基于推力偏心假设,采用理论分析和仿真验证的方法,建立弹簧片支撑式台架系统偏心力学模型,进行单分量推力测量台架原理误差的分析。

1 系统模型

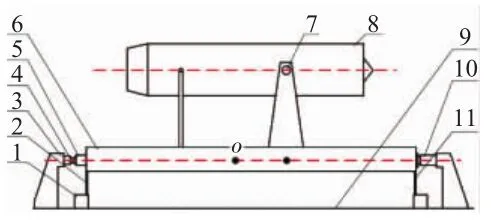

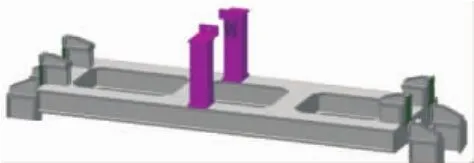

1.1推力台架

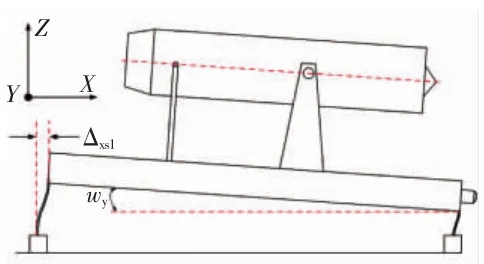

支撑式推力台架结构如图1所示。采用弹簧片支撑式台架时,发动机通过主辅支点固定在动架上;动架由4块弹簧片支撑和导向,一端连接测量推力传感器,一端连接校准推力传感器。试验推力传递路线为:发动机推力-主支点-动架-推力测量传感器;校准推力传递路线为:加载装置-校准推力传感器-动架-推力测量传感器。在理想情况下,试验推力Fe、校准推力Fc与推力测量传感器输出Fm成线性变化关系。

图1 支撑式推力台架

1.2弹簧片

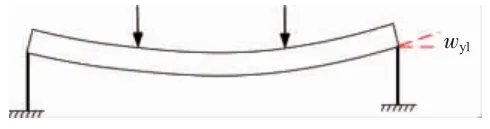

在台架系统中,弹簧片作为主要的弹性元件,其性能好坏对推力测量精度影响较大。弹簧片变形情况如图2所示。图中,1为弹簧片有效部分共2段,长度为l;2为弹簧片加厚部分,长度为c;3为弹簧片安装段。

图2 弹簧片变形

弹簧片轴向刚度定义为

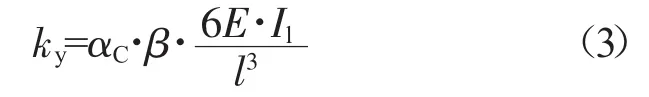

弹簧片横向刚度定义为

弹簧片侧向刚度定义为

弹簧片扭转刚度定义为

式中:E为弹性模量;αC为压力影响系数;β为加厚部分影响系数;Il为有效部分惯性矩;Mz为弹簧片受到的扭矩;φ为弹簧片扭转角度。

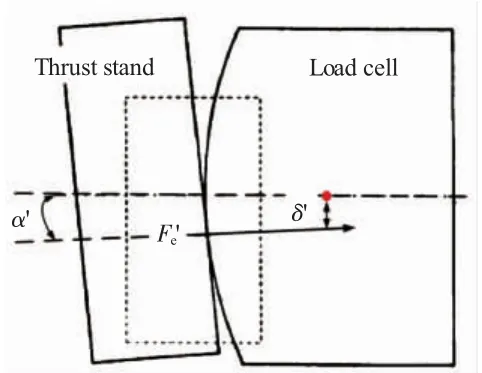

1.3原理误差

一般情况下,在单分量推力测量台架中,推力传感器位于台架水平面中心线上,只能测量沿中心线传递的外力,如图3所示。当推力分量Fe'与传感器形成偏角α'时,推力传感器测量值Fm=Fe'cos α',推力测量误差εF=(1-cos α')Fe'。

图3 推力测量

推力分量F'e与传感器测量中心形成的距离δ'小于推力传感器半径时,可忽略其对推力测量精度的影响。对于如图1所示的推力测量台架,δ'主要来源于传感器安装误差,远小于推力传感器半径,故本文不考虑δ'对推力测量精度的影响。

为了提高推力测量精度,需保证发动机推力Fe能够准确传递给推力传感器;如不能,则会造成推力测量误差。在弹簧片支撑式台架中,以下因素会产生原理误差,分别定义为:弹簧片水平位移产生的弹阻力εFS;发动机几何非对称和气动非对称性造成的推力偏心εFS;附加力矩引起弹簧片变形造成台架的非线性耦合偏心εFMoy、εFMoz;推力传递结构变形εFd;台架热变形影响εFt。

2 系统偏心

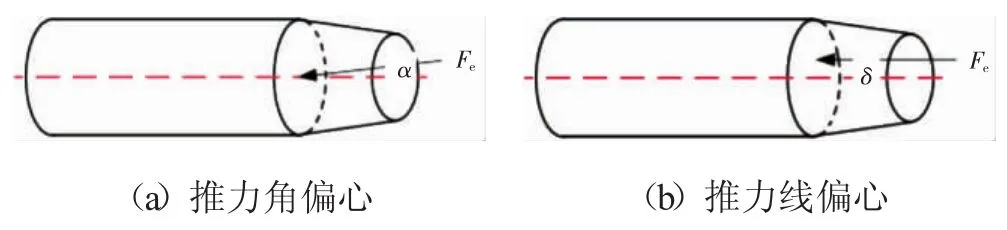

2.1偏心定义

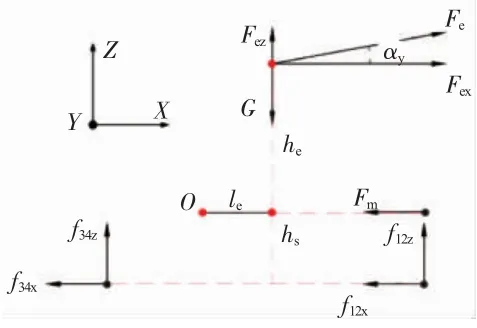

系统偏心是造成推力作用线偏离推力传感器测量中心的主要原因,包括推力偏心和台架偏心,如图4所示。二者之间会产生相互耦合作用。推力偏心分为推力角偏心和推力线偏心,台架偏心也包括角偏心和线偏心。因此,做如下定义:

推力角偏心:推力作用线与发动机中心轴线的空间夹角α,可分为αy和αz。

推力线偏心:推力作用线与发动机重心的空间距离δ,可分为δy和δz。

台架角偏心:台架中心线与基准轴线的空间夹角ω,可分为ωy和ωz。

台架线偏心:台架中心线与推力传感器接触点的空间距离△,可分为△y和△z。

图4 推力偏心

2.2台架偏心特性

为了研究台架系统各误差因素的影响规律,采用单因素分析方法,分别对弹簧片偏心和台架偏心特性进行研究,主要分析推力传递过程中结构变形对推力测量的影响。

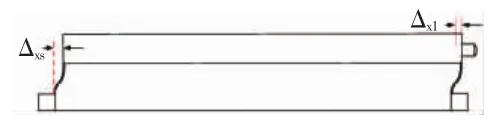

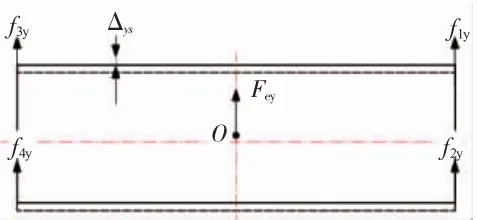

2.2.1竖直平面内弹簧片偏心特性

假设台架前端2块弹簧片(1#和2#)的受力一致、后端2块弹簧片(3#和4#)的受力一致,忽略弹簧片变形产生的恢复力矩,如图5所示。台架在竖直平面内外力作用下的变形可分解为发动机重力G和推力竖直分量Fez作用下,弹簧片产生Z方向压缩变形△'zs;在推力水平分量Fex作用下,推力传感器水平方向位移△x1和弹簧片水平位移△xs如图6所示;在附加力矩Moy作用下,台架产生翻转角度ωy,如图7所示。

图5 台架竖直平面偏心

图6 台架水平位移

图7 台架翻转变形

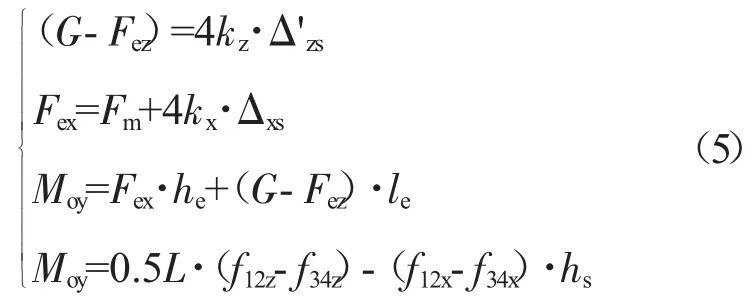

将台架在竖直平面内受到的外力进行分解,并对台架中心O点取矩,如图8所示。方程如下

图8 竖直平面受力

式中:hc为发动机重心与台架中心的垂直距离;le为发动机重心与台架中心的水平距离;hs为弹簧片长度;L为台架长度。

通过求解式(5)得到f12z、f34z,则台架翻转角度为

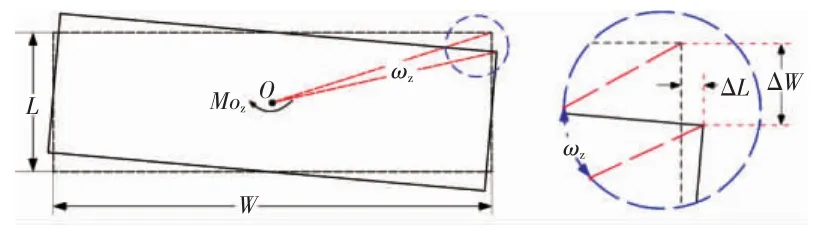

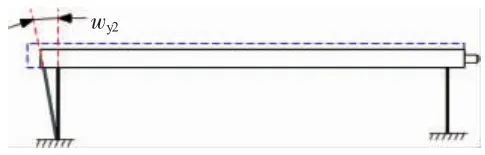

2.2.2水平面内弹簧片偏心特性

假设4个弹簧片在水平面变形一致,不考虑竖直方向变形的耦合作用。台架在水平面内外力作用下产生的变形可分解为:在推力水平分量Fex作用下,推力传感器水平方向位移△x1和弹簧片水平位移△xs(图6);在推力水平分量Fey作用下,弹簧片产生的侧向位移△ys,如图9所示;在附加力矩Moz作用下,台架产生的扭转角度ωz,如图10所示。

图9 台架侧向位移

图10 台架扭转变形

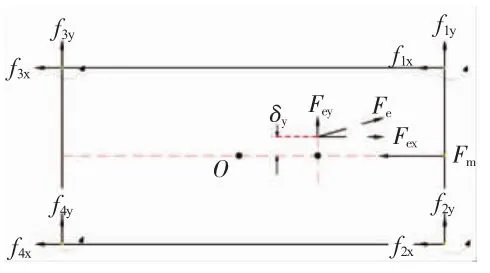

将台架在水平面内受到的外力进行分解,并对台架中心O点取矩,如图11所示。方程如下

图11 台架水平面受力

式中:△L为弹簧片在台架轴向的变形量;△W为弹簧片在台架侧向的变形量;W为台架宽度。

根据如图10所示的几何位置,△L与△W有如下关系式

根据式(7)和式(8),可得

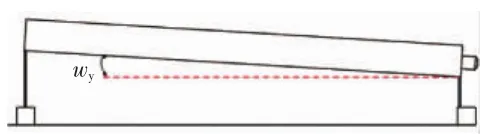

2.2.3台架结构偏心特性分析

台架结构偏心特性主要包括:竖直平面内变形(如图12所示),台架热变形(如图13所示),主支点受力变形等。台架在重力G和推力竖直分量Fez作用下,产生挠性弯曲(图12),影响台架与推力传感器的接触角。台架温度变化会造成热变形,使得后端弹簧片倾斜,产生的附加阻力和水平力对推力测量精度造成影响。主支点变形使得发动机推力作用线偏斜,影响推力测量准确性。

图12 台架竖直平面变形

图13 台架热变形

3 结果分析与验证

3.1假设条件

以如图14所示某航空发动机试车台为例,分析在推力偏心情况下系统偏心引起的推力测量误差。定义假设条件如下:

图14 推力台架

(1)主推力Fe=100 kN,发动机质量G≈1.5 t;

(2)推力角偏心αmax≤5°,则αy≤5°,αz≤5°;

(3)推力线偏心δmax≤50 mm,则δy≤50 mm,δz≤50 mm;

(4)推力传感器变形量△x1≤0.2 mm,弹簧片变形量△xs≤0.51 mm;

(5)台架温度变化为20℃;

(6)不考虑弹簧片的安装偏差。

3.2偏心结果

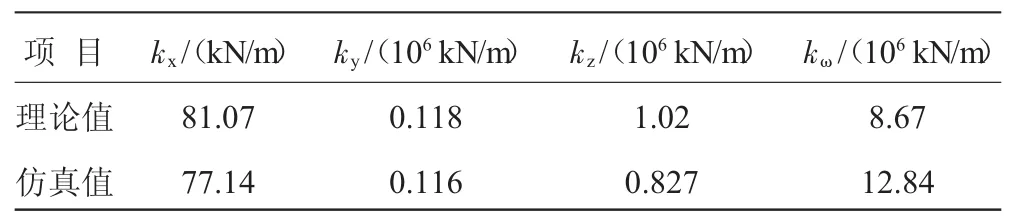

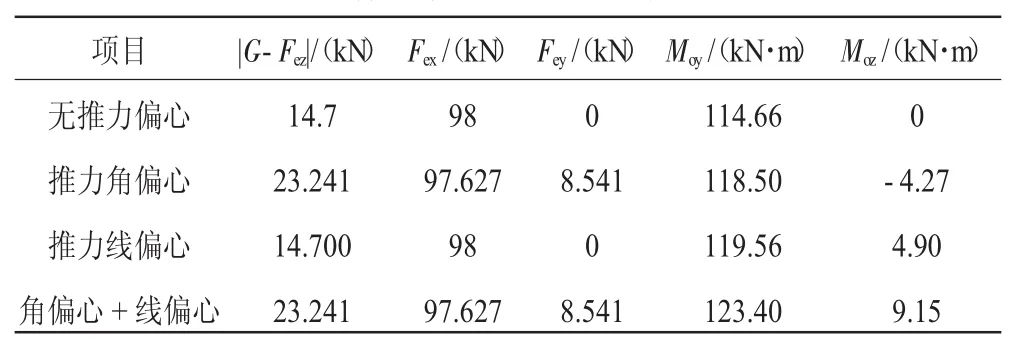

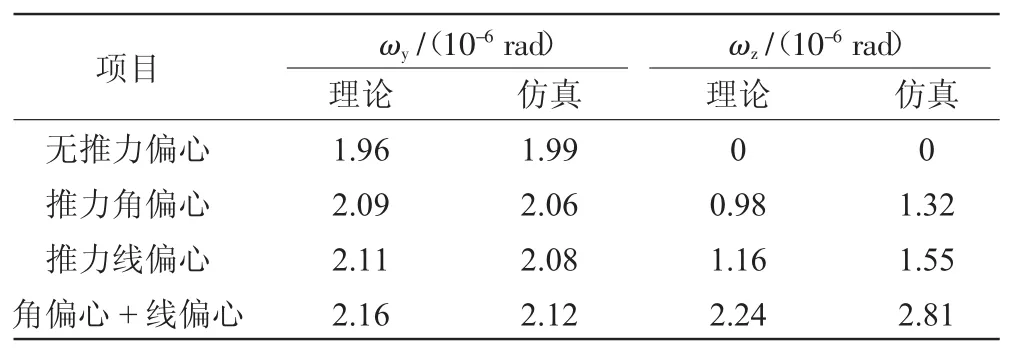

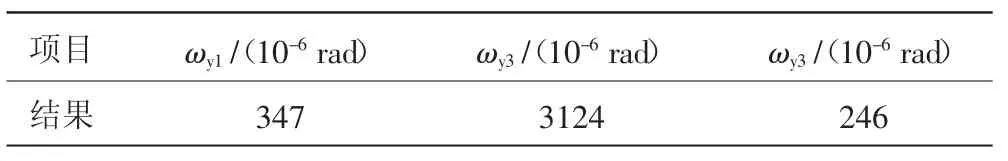

将推力台架(图14)参数带入式(1)~(9)进行理论计算,并采用有限元分析软件进行几何非线性的仿真分析,台架弹簧片性能参数见表1;作用在台架上的外力分量见表2,分别取各分量的最大值;弹簧片引起的台架系统变形量见表3;台架结构偏心结果见表4。从表3、4中的台架偏心结果可见:推力偏心与否对台架偏心造成的影响不大;弹簧片变形引起的台架偏心远小于台架自身结构变形引起的偏心;相比之下,热变形引起的台架角偏心最大。

表1 弹簧片初始性能参数

表2 作用在台架上的外力分量

表3 弹簧片变形引起的台架偏心结果

表4 台架结构变形引起的偏心结果

3.3原理误差分析

根据前文对原理误差的定义,结合相应的假设条件和分析,推力台架(图14)最大原理误差分布如图15所示。对于弹簧片支撑式台架来说,造成原理误差最大的因素依次为:推力角偏心、热变形和弹阻力。

图15 原理误差分布

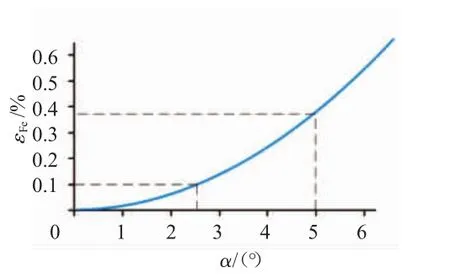

(1)弹簧片弹阻力产生的原理误差为0.04%,由推力偏心角造成。在试验过程中,发动机推力偏心造成弹簧片竖直方向载荷的动态变化使得(式(2))与静态校准中的初始刚度有近30%的差异,变化趋势如图16所示。

(2)发动机自身推力偏心产生的原理误差(图3)为0.38%,如图17所示。

图16 弹阻力造成的原理误差随角偏心变化趋势

图17 推力测量误差随角偏心变化趋势

(3)由系统偏心结果可知,台架抗扭转/翻转的刚度很大,推力及推力偏心量并不会造成台架发生明显偏心,故台架非线性耦合偏心产生的原理误差极小,可忽略。

(4)推力传递结构变形产生的原理误差接近万分之一,主要有由重力引起的台架变形和主支点在推力作用下的变形。

(5)根据热变形(图13)的计算结果可知,其引起的附加力随台架温度变化而变化,温度变化20℃时,造成0.16%的测量误差,其误差变化趋势如图18所示。

图18 原理误差随温度变化的变化趋势

对于一般的试车台架,要求推力测量精度达到0.5%,包含系统原理误差、测试系统误差(一般为0.2%)和随机误差。假设原理误差可接受的范围为0.2%,则需要控制推力偏心角和台架温度变化量在一定的范围内,如推力偏心角控制在2.5°内、台架温度变化控制在6℃内。

4 结论

在推力偏心的假设条件下,采用单因素分析方法,针对弹簧片支撑式台架系统进行了原理误差分析,得出以下结论:

(1)台架偏心主要来自于台架热变形和结构变形,是造成推力测量误差的2个主要来源;推力偏心并不会造成台架偏心。

(2)为了提高推力测量精度,对推力测量精度影响最大的推力偏心角和台架温度等原理误差应控制在合理的范围内。

(3)台架刚性对推力偏心具有限制作用,如果推力偏心较大,即引起的原理误差超过台架所能接受的精度范围,则应该采用原位加载系统或者矢量推力测量台架来进行评估。

[1]Runyan R,RYND,JR J,et al.Thrust stand design principles[R]. AIAA-1992-3976.

[2]王润明,罗毅.航空发动机推力测量台架动架支撑方式研究[J].燃气涡轮试验与研究,2013,26(1):9-11. WANG Runming,LUO Yi.Supporting methods for movable stand of aero-engine thrust measurement test bench[J].Gas Turbine Experiment and Research,2013,26(1):9-11.(in Chinese)

[3]Wrenn M W,Jackson A G,Nalin J C.Modification to AEDC C-1 thruststandforimprovedmeasuredthrustuncertainty[R]. AIAA-2009-5371.

[4]Castner R S,Goodnight T W.Improvements to the propulsion systems lab dynamic thrust measurement system at the NASA Glenn Research Center[R].AIAA-2005-1294.

[5]杨生发,樊丁,李元业.发动机推力测量新型校准装置研制[J].西北工业大学学报,1997,15(3):338-342. YANG Shengfa,FAN Ding,LI Yuanye.A better calibrating device for measuring engine thrust accurately and conveniently in China[J].Journal of North Western Polytechnical University,1997,15(3):338-342.(in Chinese)

[6]侯敏杰,刘志友,文刚.高空舱内次流与真空度对发动机台架测量推力影响的分析[J].航空动力学报,2005,20(3):384-388. HOU Minjie,LIU Zhiyou,WEN Gang.Research of the secondary flow and vacuum impact on the thrust measurement[J].Journal of Aerospace Power,2005,20(3):384-388.(in Chinese)

[7]杨志军,陈建民.高空台推力测量台架的标定及发动机飞行推力的确定[J].燃气涡轮试验与研究,1995,8(2):26-30. YANG Zhijun,CHEN Jianmin.Calibration of thrust measurement system in a high altitude test facility and determination of the flight thrust[J].Gas Turbine Experiment and Research,1995,8(2):26-30.(in Chinese)

[8]吴惠明,焦献瑞.发动机试车台推力测量台架中心加载现场校准技术研究[J].计量、测试与校准,2009,29(1):28-30. WU Huiming,JIAO Xianrui.Study of in situ calibration technology of test cell thrust force measuring system[J].Metrology and Measurement Technology,2009,29(1):28-30.(in Chinese)

[9]Her I,Chang J C.A linear scheme for the displacement analysis of micro positioning stages with flexure hinges[J].Journal of Mechanical Design,1994,116(9):770-776.

[10]李平,晋小莉.平行簧片式三维模拟测头的设计[J].机械加工与自动化,2003,9(15):14-15. LI Ping,JIN Xiaoli.The design of 3-D analog probe of parallel plate springs[J].New Technology and New Process,2003,9(15):14-15.(in Chinese)

[11]Ankeney D P,Woods C E.Design criteria for large accurate solid-propellant static-thrust stands[R].NOTS-1963-8353.

[12]Runyan R B,Deken L R,Milkler J T.Structural dynamics of a small rocket thrust stand[R].AIAA-1992-923787.

[13]朱青,徐建阳.CS-01高空台推力测量和校准装置研制[J].燃气涡轮试验与研究,2002,15(3):38-42. ZHU Qing,XU Jianyang.Development of thrust measurement and calibration system in a high altitude test facility[J].Gas Turbine Experiment and Research,2002,15(3):38-42.(in Chinese)

[14]黄知涛,胡正峰,郭伟民.W2P1微型涡喷发动机地面试车台推力测量台架[J].测控技术,1999,18(9):40-41. HUANG Zhitao,HU Zhengfeng,GUO Weimin.The thrust measurement system of the ground test bed of the W2P1 micro-turbojet engine[J].Measurement and Control Technology,1999,18(9):40-41.(in Chinese)

[15]Vleghert J P.Measurement uncertainty within the uniform engine test program[R].AGARD-1989-307.

(编辑:赵明菁)

Principle Errors Analysis of Thrust Measurement Test Bench System for Aeroengine

Zhang You1,2,Wu Feng1,2,He Pei-lei1,2

(1.Key Laboratory on Aero-Engine Altitude Simulation Technology,Jiang you Sichuan 621700;2.AVIC China Gas Turbine Establishment,Jiangyou Sichuan 621700,China)

To study the factors and function of principle errors which influenced thrust measurement test bench system,that supported by spring for aeroengine,established mechanical model based on thrust eccentricity assumption,the principle errors of an aeroengine test bench were analyzed using both theoretical analysis and simulation.Under a given condition,the angle eccentricity of the stand in vertical and horizontal plane was much smaller than that of thrust eccentricity,it will affect on thrust measuring indistinctively,and the eccentric angle caused by malformation of test bench system is very small.On the contrary,from most to least,the influence factors on principle errors analysis are thrust eccentricity,thermal deformation and spring resistance,principle errors are 0.38%,0.16%and 0.38%respectively,and all the factors should be controlled.When principle errors from thrust eccentricity are over accuracy,the situ-calibration system or vector thrust measurement should be used for assessment.

supporting measurement test;principle errors;spring;thrust eccentricity;stand eccentricity;aeroengine

V 211.73

A

10.13477/j.cnki.aeroengine.2016.04.015

2016-02-28

张有(1985),男,工程师,主要从事高空模拟试验技术研究工作;E-mail:623908967@qq.com。

引用格式:张有,吴锋,何培垒.航空发动机推力测量台架原理误差分析[J].航空发动机,2016,42(4):76-80.ZHANGYou,WUFeng,HEPeilei.Principleerrors analysisofthrustmeasurementtestbenchsystemforaeroengine[J].Aeroengine2016,42(4):76-80.