伺服回路故障检测方法研究

贾盼盼,刘 冬,王振华

(中航工业航空动力控制系统研究所,江苏无锡214063)

伺服回路故障检测方法研究

贾盼盼,刘冬,王振华

(中航工业航空动力控制系统研究所,江苏无锡214063)

航空发动机伺服回路复杂,其工作可靠性和故障容错性对于发动机安全至关重要,因此研究伺服回路的故障检测技术十分必要。提出1种基于模型监控的快速伺服回路故障检测方法,根据伺服回路物理机构从电气到机械进行故障的逐级检测,通过比较器的设计实现回路故障的快速判断。与试验结果对比表明:该方法能够准确检测系统故障,并且缩短了系统判故时间,简化了伺服机构建模和软件代码实现。为数控系统快速检测故障提供了高效的技术手段,具有一定的通用性。

伺服回路;故障检测;模型监控;数控系统;航空发动机

0 引言

故障检测与诊断技术是指对系统异常状态的预测、检测、原因的识别的各种技术的总称,是1项建立在机械工程、测试技术、信号处理、计算机应用技术、人工智能等众多理论基础上的新兴综合性科学技术[1-3]。国内外对发动机故障诊断和传感器解析余度技术已进行了大量研究[4-7],但对航空发动机至关重要的伺服回路的故障诊断研究报道很少。蒋平国等研究了航空发动机数控系统执行机构回路故障诊断和容错控制方法[8-9],对今后的执行机构故障检测方法具有指导意义,但是其故障检测的时间并没有大幅减少。

相比于采用位置给定值与反馈值进行故障判断的传统工程方法,本文提出1种基于模型监控的快速伺服回路故障检测方法,根据伺服回路物理机构从电气到机械进行故障的逐级检测,通过比较器的设计,实现回路故障的快速判断。该故障检测的方法对发动机的安全性、可靠性、可检测性有重要意义,可降低维护检测的时间,提升检测的效率。

1 模型监控的故障检测方法

1.1伺服回路模型的提取

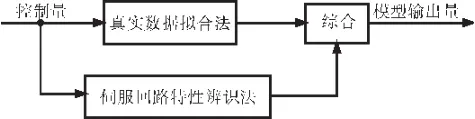

传统的伺服回路建模方法需要对伺服机构内各环节进行数学建模和参数辨识(如图1所示),结合数控系统控制环节形成综合的伺服回路模型[5],受限于工程应用中各参数的获取,其建模准确性受限于伺服机构加工等因素。本文的伺服回路数学模型是根据真实物理数据拟合出的数学模型,结合伺服回路特性辨识的方法建立的数学模型,综合得出的符合真实需求的数学模型[10-15](如图2所示)。这种数据辨识和伺服回路特性辨识相结合的方法在工程应用上接近真实系统,又可以避免各零件加工制造引起的误差,完全满足工程应用需求。

图1 传统的伺服回路模型

图2 符合真实需求的综合伺服回路模型

1.2故障检测方法

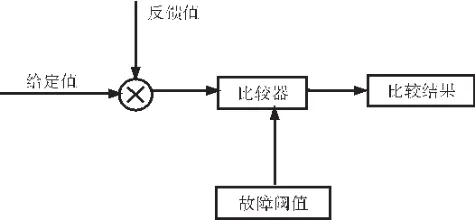

传统的工程应用故障检测方法直接使用伺服位置给定与反馈作为判故数据源进行伺服回路故障检测,其基本原理如图3所示。该方法的判故原理简单,易实现,但在动态控制过程中伺服给定与反馈偏离,为防止误报故障情况,需延长故障检测判故时间,放大判故阈值,从而影响故障检测的实时性和准确性。

图3 主燃油回路判故原理

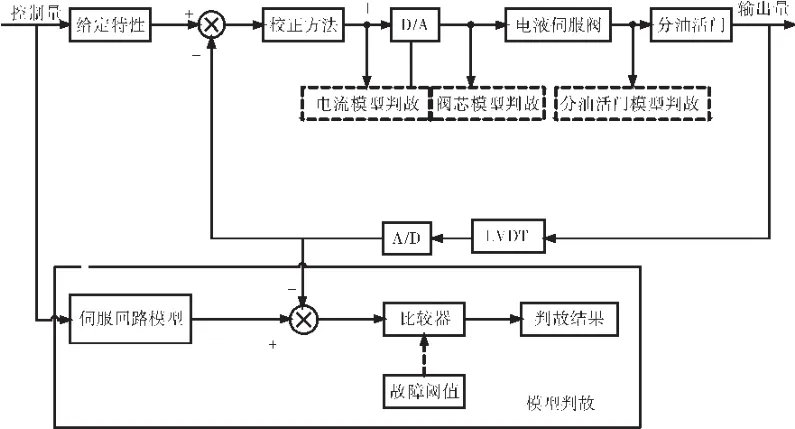

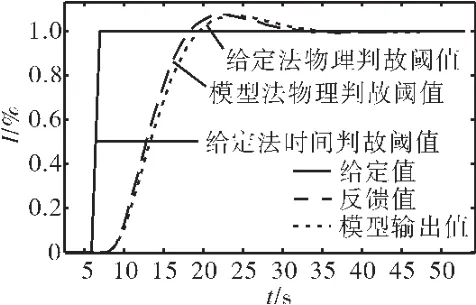

本文采用基于执行机构数学模型的伺服回路故障检测方法,其执行机构控制回路故障检测原理如图4所示。利用伺服回路模型的预估反馈值与真实反馈值作为判故数据源进行回路故障检测,从而实现动态控制过程中执行机构模型的位置计算值比执行机构位置给定值更接近实际执行机构位置反馈值,使得选取的判故阈值大大降低,提高了判故的准确性,减少了误报故障。以上2种方法在应用中的对比如图5所示。

图4 伺服回路判故

图5 2种方法比较

根据伺服执行机构控制方式,对其工作所涉及的电气、电液转换、液压执行机构等环节的故障情况进行快速检测。模型监控判故主要包含以下2类故障检测回路。

1.2.1外环给定位置模型故障检测

1.2.1.1外环给定位置故障检测

外环给定位置故障检测以伺服回路模型输出和伺服回路真实回采为判故数据源,检测回路构成如图4所示。其中,根据真实的物理数据拟合出的数学模型与伺服回路特性辨识的方法建立符合真实需求的数学模型,综合得出伺服回路模型。采用1阶惯性环节作为伺服回路模型。采用数据辨识方法可接近真实系统的特性,还可避免由于加工制造导致的模型不准确。

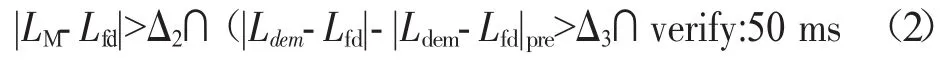

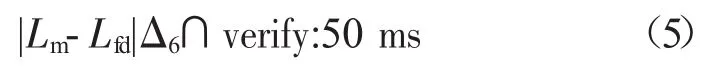

采用如下方法设计比较器:若LM与Lfd的差值大于给定的阈值,确认判故时间后,判为故障。逻辑如下

式中:LM为通过伺服回路模型的位移值;Lfd为回采真实位移值。

1.2.1.2快速诊断的外环给定位置故障检测方法

快速诊断故障检测的方法适用于反馈缓慢变化故障。

采用如下方法设计比较器:在模型值与反馈值的差超出阈值且LM_S与Lfd的差与上一周期的LM_S与Lfd的差的差值为正,确认判故时间后,判为故障。逻辑如下

式中:LM为模型值;Lfd为反馈值。

该故障检测方法通过误差(模型值与反馈值的差)阈值范围避免虚警和误报。

1.2.2内环给定位置模型故障检测

内环执行机构位移距离与外环回路相比更短,因此,在同一电流量纲范围内,对其故障检测响应快。按控制类型可将故障分为电流输出故障检测、电液伺服阀阀芯位移故障检测和分油活门故障检测3类。

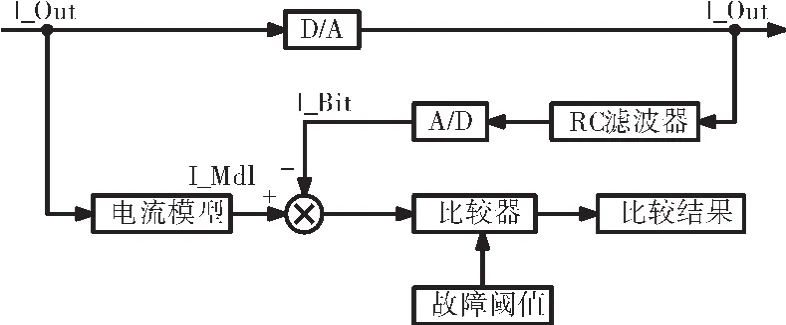

(1)电流输出故障检测。电流输出故障检测以控制电流模型输出和电流回采为判故数据源,检测回路如图6所示。其中,通过电流输出和电流回采数据进行电流模型辨识,根据实际电流回采经RC滤波器的电气特性,采用1阶惯性环节作为电流模型。

图6 电流回路判故原理

采用如下方法设计比较器:Imdl与Ifd的差值大于给定的阈值,确认判故时间后,判为故障。逻辑如下

式中:Imdl为通过模型的电流值;Ifd为回采电流值。

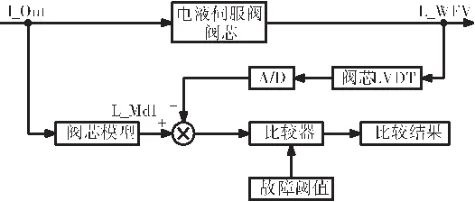

(2)电液伺服阀阀芯位移故障检测。电液伺服阀阀芯位移故障检测视以控制阀芯模型输出和阀芯回采为判故数据源,检测回路构成如图7所示。其中,阀芯模型通过电流输入和阀芯输出的位移数据进行阀芯模型模型辨识,根据实际电液伺服阀阀芯的工作特性,采用1阶惯性环节作为阀芯模型。

图7 阀芯回路判故原理

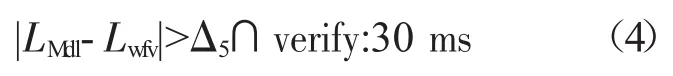

采用如下方法设计比较器:LMdl与Lwfv的差值大于给定的阈值,确认判故时间后,判为故障。逻辑如下

式中:LMdl为通过模型的位移值;Lwfv为回采真实位移值。

芯位移判故时间很短,可以迅速且有效地检测出故障。因此,电液伺服阀阀芯位移故障检测方法是必不可少的伺服回路故障检测方法。

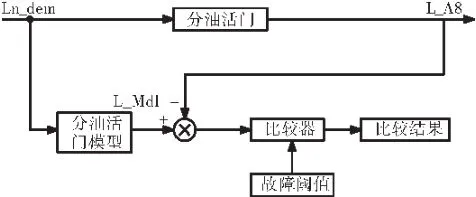

(3)分油活门故障检测。喷口回路由内环分油活门回路和外环大油腔填充回路构成,由于外环大油腔回路流量大,作动时间长,所以对外环回路监控无意义。喷口回路应采用分油活门的模型进行故障诊断,以分油活门的位置给定作为监控的分油活门输入,以分油活门的位置输出作为监控的分油活门输出,依据输入输出建立分油活门模型,其原理如图8所示,这种方法能缩短判故时间。

图8 分油活门回路判故原理

采用如下方法设计比较器:LM与Lfd的差值大于给定的阈值,确认判故时间后,判为故障。逻辑如下

式中:Lm为通过伺服回路模型的位移值;Lfd为回采真实位移值。

依据斜坡跟踪过程中给定值与执行机构运行时产生的最大误差值确定故障诊断阈值,延迟确认时间一般为执行机构采样周期的50倍。

2 试验验证

为了验证本文各种故障检测方法,在半物理试验条件下,对某型发动机的伺服回路故障检测进行测试与验证。

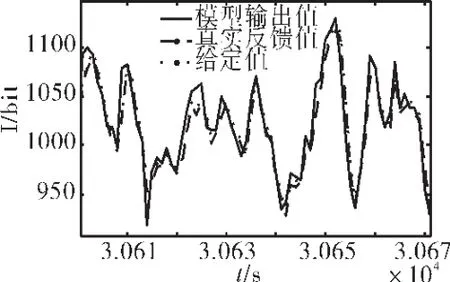

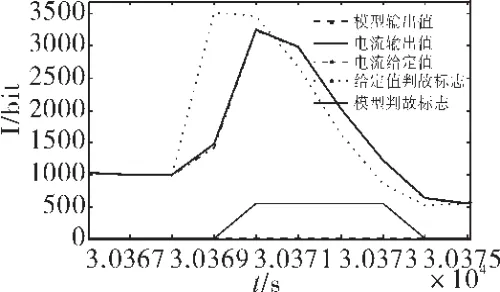

2.1导叶电流回路故障检测情况

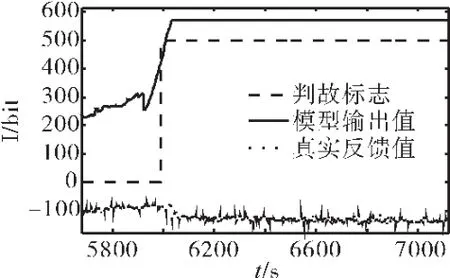

为了验证电流伺服回路判故方法的有效性,本文分析了电流模型判故情况。电流模型输出跟踪情况如图9所示。从图中可见,电流的模型输出值与电流反馈值跟踪良好,说明模型精确度高。电流模型判故如图10所示,分析对比了给定值故障检测与模型故障检测2种故障检测方法。从图中可见,模型检测故障的方法未判断故障,而给定值判故方法判断了故障,这与真实情况不符,属于误判,说明模型故障检测的方法可以真实地检测故障。

图9 电流模型输出跟踪

图10 电流模型判故

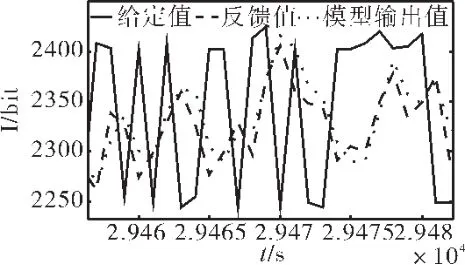

2.2主燃油阀芯伺服回路故障检测情况

为了验证阀芯伺服回路判故方法的有效性,本文分析了阀芯位置卡死的情况。主燃油回路阀芯判故如图11所示。从图中可见,阀芯故障检测方法迅速且有效的判断出了故障,故障阈值是500 bit,延迟确认时间是30 ms。

图11 主燃油回路阀芯判故

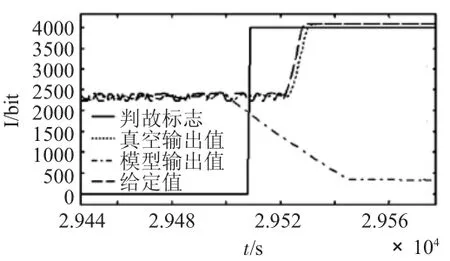

2.3喷口分油活门回路故障检测情况

为了验证分油活门回路判故方法的有效性,本文分析了伺服回路电液伺服阀卡死的情况。分油活门模型输出跟踪情况如图12所示。从图中可见,数据辨识出的模型是准确的。在电液伺服阀卡死的情况下,分油活门会迅速打到一端,此时外环给定位置判故方法迅速诊断出故障(如图13所示),故障阈值是200 bit,延迟确认时间是50 ms。

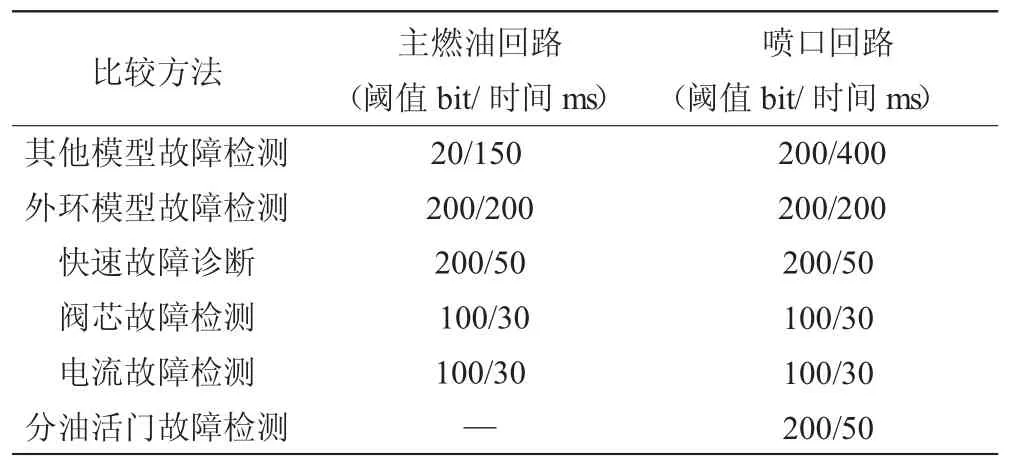

2.4与其他模型监控伺服回路故障检测方法比较

上述故障检测结果与其他模型故障检测结果的比较见表1。从表中可见,与其他模型故障检测方法相比,本文研究的方法判故时间缩短近25%;且内环回路故障检测方法比外环故障检测方法判故迅速。

图12 分油活门模型输出跟踪

图13 喷口回路阀芯判故

表1 模型判故比较结果

3 结论

(1)与传统的故障检测方法相比,本文研究的基于数学模型的伺服回路故障诊断方法判故时间短,且内环回路故障检测方法比外环故障检测方法判故迅速。

(2)本方法适用于数字电子控制系统各执行机构控制回路,具备一定的通用性,只需根据需要修改一定的参数即可应用到其他发动机上。

(3)该方法降低了误判概率。

(4)软件实现方便、实时性强、实施效果好,对发动机的安全性和可靠性有十分重要的作用。

[1]赵连春.飞机发动机控制-设计、系统分析和健康监视[M].北京:航空工业出版社,2011:170-191. ZHAO Lianchun.Aircraft engine controls design,system analysis,and health monitoring[M].Beijing:Aviation Industry Press,2011:170-191.(in Chinese)

[2]陈毅.航空发动机控制系统传感器故障诊断研究[D].南京:南京航空航天大学,2007. CHEN Yi.The research for aero-engine control system sensor fault diagnose[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2007.(in Chinese)

[3]樊思齐.航空发动机控制[M].西安:西北工业大学出版社,2008:491-495. FAN Siqi.Aero-engine control[M].Xi'an:Northwestern Polytechnical University Press,2008:491-495.(in Chinese)

[4]Swan J A,Vizzini R W.Analytical redundancy design for improved engine control reliability(final review)[R].AIAA-88-3176.

[5]James C M,Jonathan S L,Guo T.Neural network-based sensor validation for turbo shaft engines[R].AIAA-98-3605.

[6]LU P,ZHANG M,XU T,et al.An evaluation of engine faults diagnostics using artificial neural networks[R].ASME 2000-GT-29.

[7]黄向华,孙健国,依里亚索夫,等.基于自联想网络的发动机传感器解析余度技术[J].航空动力学报,1999,14(4):433-436. HUANG Xianghua,SUN Jianguo,Ilyasov B,et al.Analytical redundancy based on auto associative neural network for aero-engine sensors[J]. Journal of Aerospace Power,1999,14(4):433-436.(in Chinese)

[8]缑林峰,王镛根.航空发动机控制系统故障检测仿真平台研究[J].计算机仿真,2007,(24):1-2. GOU Linfeng,WANG Yonggen.A fault detection simulation platform for aero-engine control system[J].Computer Simulation,2007,(24):1-2.(in Chinese)

[9]蒋平国,姚华,孙健国.航空发动机数控系统执行机构回路故障诊断和容错控制方法[J].航空动力学报,2005,20(2):1-2. JIANG Pingguo,YAO Hua,SUN Jianguo.Method of fault diagnosis and fault-tolerant control for actuator loop in aero-engine digital control system[J].Journal ofAerospace Power,2005,20(2):1-2.(in Chinese)

[10]张绍基.航空发动机燃油与控制系统的研究与展望[J].航空发动机,2003,29(3):1-5,10. ZHANG Shaoji.Recent research and development of the fuel and control systems in an Aeroengine[J].Aeroengine,2003,29(3):1-5,10.(in Chinese)

[11]郭迎清,王海泉.涡扇发动机模型辨识及其控制器设计[J].现代制造工程,2006(9):73-74,81. GUO Yingqing,WANG Haiquan.System identification of a turbofan engine and design of its controller[J].Modern Manufacturing Engineering,2006(9):73-74,81.(in Chinese)

[12]廉筱纯,吴虎.航空发动机原理[M].西安:西北工业大学出版社,2005:315-342. LIAN Xiaochun,WU Hu.Aero-engine principle[M].Xi'an:Northwestern Polytechnical University Press,2005:315-412.(in Chinese)

[13]HU S,HUANG L.Status quo and prospect of FDD for process with fault arisen before[C]//Proc of 55th Inter Astron Cong.Vancouver:InternationalAstronauticalFederation,Mario-Nikis:Paris,2005:22-26.

[14]Himmelblau D M.Fault detection and diagnosis in chemical and petrochemical processes[M].Holland:Elsevier Scientific Publishing Company,1978:1-5.

[15]Niederlinski A.A heuristic approach to the design of linear multivariable interacting control systems[J].Automatica,1971,7(6):691-701.

(编辑:赵明菁)

Research for Fault Diagnosis Method of Servo Loop

JIA Pan-pan,LIU Dong,WANG Zhen-hua

(AVIC Aviation Motor Control System Institute,Wuxi Jiangsu 214063,China)

Actuator loop of aeroengine is complex,its reliability and fault-tolerant control is important to the safety of aeroengine. Therefore,it is quite necessary to research for fault diagnosis of actuator loop.A quick model-based monitoring actuator loop fault diagnosis method was put forward.Fault diagnosis were started from physical actuator to digital electronic system one by one,system faults were quickly judged by comparator of actuator loop.Compared with the result of test,the method can detect fault more exactly and faster than traditional method and simplifies the model of actuator loop and software code.The method is universal and provides an efficient technological means for quick fault diagnosis of digital electronic control system.

servo loop;fault diagnosis;model monitoring;digital electronic control system;aeroengine

V 233.7

A

10.13477/j.cnki.aeroengine.2016.04.005

2016-03-01基金项目:航空动力基础研究项目资助

贾盼盼(1989),女,主要从事航空发动机控制系统设计工作;E-mail:janis7@126.com。

引用格式:贾盼盼,刘冬,王振华.伺服回路故障检测方法研究[J].航空发动机,2016,42(4):21-24.JIA Panpan,LIUDong,WANGZhenhua.Researchforfault diagnosismethodofservoloop[J].Aeroengine,2016,42(4):21-24.