DD6镍基单晶涡轮转子叶片失效分析

胡 霖,佟文伟,高志坤,韩振宇

(中航工业沈阳发动机设计研究所,沈阳10015)

DD6镍基单晶涡轮转子叶片失效分析

胡霖,佟文伟,高志坤,韩振宇

(中航工业沈阳发动机设计研究所,沈阳10015)

为了排除某航空发动机D D 6镍基单晶高温合金涡轮转子叶片在室温振动试验中发生的裂纹故障,对故障叶片进行了外观检查、断口分析、表面检查、解剖检查、化学成分分析、金相检查、应力分布计算及热模拟试验,确定了故障叶片裂纹的性质和产生原因。结果表明:涡轮转子叶片裂纹为高周疲劳裂纹,叶片局部区域存在异常的γ′筏排组织是导致该叶片产生早期疲劳开裂的主要原因,且附近区域腐蚀过重及结构上处于应力集中区,也促进了疲劳裂纹的萌生及扩展。针对这些故障,建议优化叶片结构并对腐蚀检查进行严格监控,防止出现γ′筏排组织及腐蚀过重现象,从而避免此类故障再次发生。

D D 6镍基单晶;涡轮转子叶片;γ′筏排组织;故障分析;航空发动机

0 引言

涡轮前燃气温度的高低是衡量航空发动机性能好坏的重要指标之一。燃气温度从1200℃升高到1350℃,发动机单位推力可提高15%,耗油率降低8%,而温度的升高必然导致涡轮转子叶片寿命的降低[1]。而材料的温度降低15 K,寿命将延长1倍;反之,温度升高,寿命会大幅度缩短[2]。为提高叶片承温能力,采用空心气膜冷却技术[3]、热障涂层技术[4-5]或单晶高温合金材料[6]已成为有效的解决方案。

DD6镍基单晶高温合金是国内成功研制的低成本第2代单晶合金[7]。与传统的等轴晶合金、定向合金和已成功应用的第2代CMSX-4单晶合金相比,具有更好的高温综合性能[8-9],已成为国内某型先进航空发动机涡轮转子叶片的主要材料。早期有学者对高温条件下单晶合金DD6和CMSX-4的蠕变性能进行了对比试验研究,结果表明,在980℃试验条件下,[001]取向的2种材料变形0.5%所需时间分别为77.1 h和16.0 h;在850℃试验条件下则需18.2 h和0.31 h[10],可见单晶合金DD6明显较优异。

新材料的涡轮转子叶片在装机使用前需进行多项模拟考核试验[11],目的是找到新材料叶片结构中的设计缺陷或叶片生产工艺中的不足。本文针对在振动试验过程中DD6镍基单晶涡轮转子叶片出现异常裂纹的现象,对故障叶片裂纹进行失效分析,找出失效原因,分析失效机理,并提出相应的改进建议,为今后DD6镍基单晶涡轮转子叶片的高可靠性应用提供重要的技术支撑。

1 材料与生产工艺

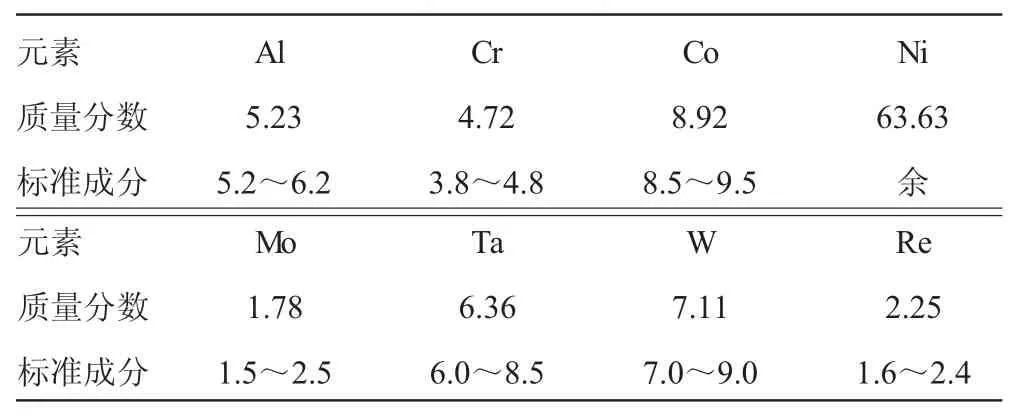

叶片材料为DD6镍基单晶高温合金的化学成分见表1。该叶片主要制造工艺为定向凝固→脱壳脱芯→铸态检查→真空热处理→检测与检验。叶片精铸件经X射线检查仪测试结晶取向,[001]结晶取向与叶片精铸件主应力轴的偏离应不大于相关标准规定角度。

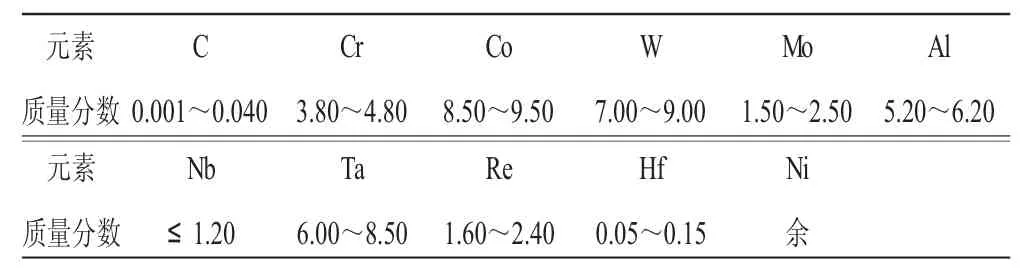

表1 DD6镍基单晶高温合金化学成分%

2 试验过程与结果

2.1外观检查

DD6合金叶片振动疲劳试验在特定振动应力条件下进行。当循环至2.51×106时,叶片出现异常裂纹现象。经荧光无损探伤检查,确定裂纹位于叶片缘板下方处,该裂纹平直、开口较小、呈锯齿状,如图1箭头所示。

图1 裂纹宏观形貌

2.2断口分析

将裂纹打开,断口宏观形貌如图2所示。断口具有较亮的金属光泽,由数个不同角度的斜面组成,各斜面平坦、光滑、起伏较大,具有较强的镜面反光性。断面上可见明显的河流状放射棱线的扩展特征(图2箭头所指),根据其汇聚方向可以判断,裂纹源区位于流道横截面突变的转角处。

图2 裂纹断口宏观形貌

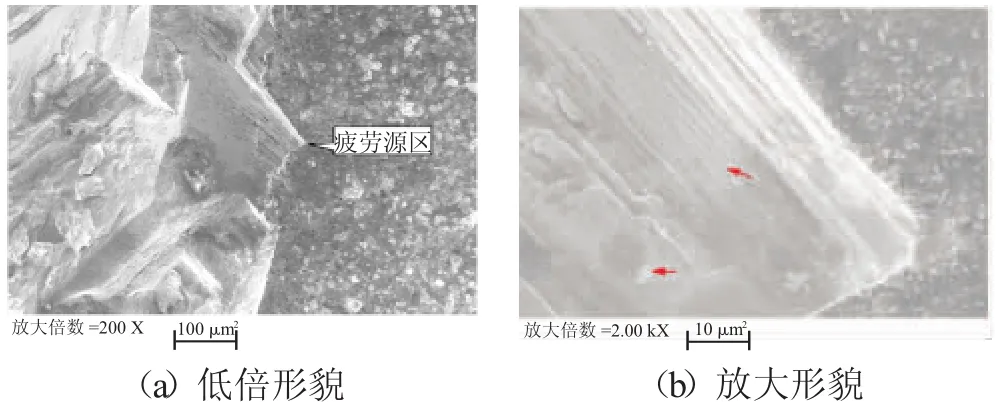

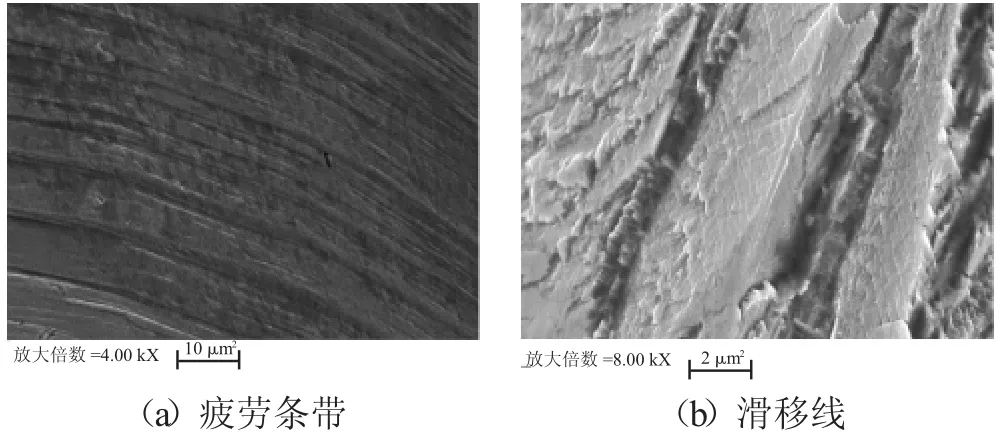

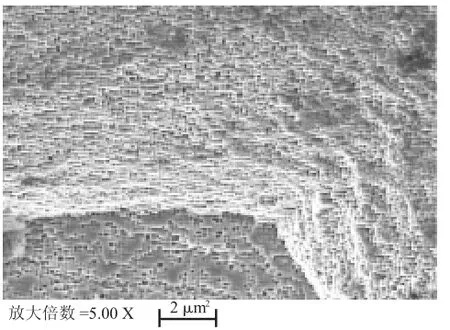

在扫描电镜下观察,裂纹断口源区低倍形貌如图3(a)所示。可见放射棱线特征明显,呈单源起始,未见明显的冶金缺陷。进一步放大观察,源区隐约可见γ′连通状组织形貌且不致密,如图3(b)箭头所示。裂纹断口扩展区放大观察可见细密的疲劳条带和滑移线特征[12],如图4所示,表明该断口性质为高周疲劳断口。

图3 疲劳源区形貌

图4 扩展区微观形貌

2.3表面检查

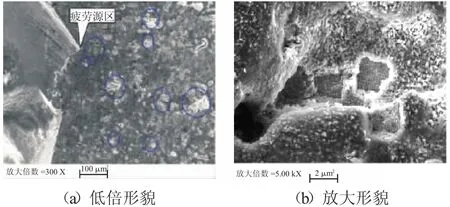

对疲劳源区附近表面放大观察,形貌如图5所示。从图中可见,低倍下主要为铸造表面形貌,较粗糙且有大小不一、数量较多的点腐蚀坑;放大观察腐蚀坑,即图5(a)中蓝色虚框,可见组织形貌。分析表明:疲劳源区附近受到过重腐蚀,表面完整性较差。

图5 源区附近表面形貌

2.4解剖检查

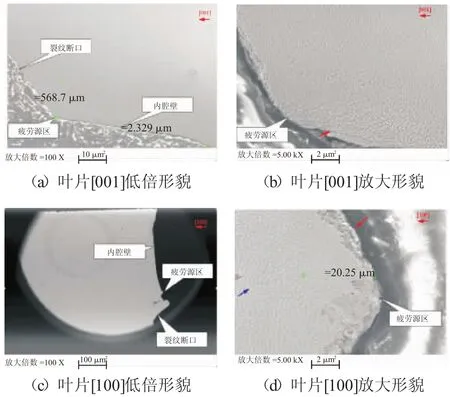

在疲劳源区处沿叶片[001]、[100]方向分别提取解剖截面进行检查分析,形貌如图6(a)、(c)所示,并进行局部放大观察,如图6(b)、(d)所示。可见源区处γ′组织发生均匀性的增长和定向粗化的现象,且与叶片[001]生长方向约呈45°,分析应为γ′组织筏排化。该γ′筏排组织沿基体深度方向分别约为0.57 mm和0.02 mm,而沿内腔表面较大,约为2.33 mm,与其余处组织存在差异,且存在严重变形及向疲劳源聚拢的趋势,如图6(b)中箭头所示。综合分析该处在成形过程中受到力的影响,诱导该区域组织发生明显的变形、聚拢。同时,远离疲劳源处为完整致密的方格状γ+γ′组织形貌,如图6(d)中蓝箭头所示;疲劳源区处为γ′筏排组织,且附近区域存在松散剥落的现象,如图6(d)红箭头所示。结合图5进一步分析,疲劳裂纹萌生区域曾遭受较重的腐蚀损伤。

图6 叶片[001]、[100]源区处截面微观形貌

2.5化学成分分析

对故障叶片基体进行化学成分分析,结果见表2。从表中可见,故障叶片的化学成分符合技术标准要求。

表2 故障叶片的化学成分%

2.6金相检查

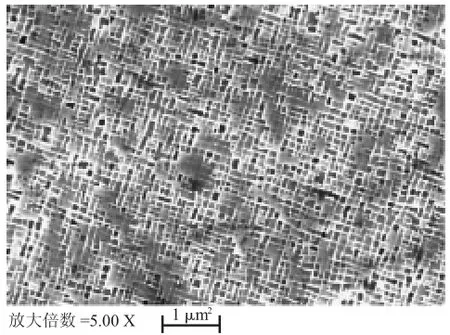

对故障叶片基体取样进行金相组织检查,结果如图7所示。该组织为典型的γ+γ′立方状组织,符合技术标准要求。

图7 故障叶片显微组织

2.7应力分布计算

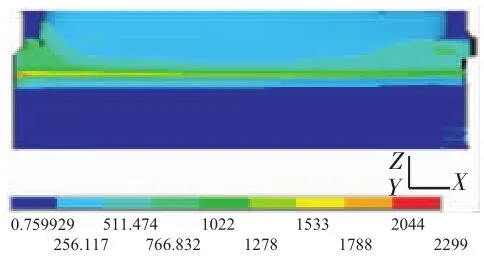

通过对叶片振动应力分布计算可知,该叶片最大应力区位于叶片伸根与榫齿转接位置(如图8所示),而实际故障叶片裂纹并未起始于此处,表明该叶片过早萌生疲劳裂纹与叶片所受最大应力无直接关系。

图8 叶片榫头处振动应力分布

2.8热模拟试验

为深入分析疲劳源区γ′筏排组织的形成原因,结合故障叶片疲劳源区存在腐蚀过重的特殊性,进行较重腐蚀后的热处理模拟试验,用来研究导致局部微区元素出现化学成分偏析,形成元素扩展梯度,扩散势垒的降低,最终γ′筏排组织的形成是否为腐蚀介质和热处理高温环境共同作用的结果。此前也有研究表明[13-15],γ′筏排组织的形成与原子定向扩散密切相关,局部区域脱溶出来的Al元素易于扩散到γ′相中,产生γ′筏排组织。

模拟试验后的组织形貌如图9所示。从图中可见,模拟试验后组织形貌仍为典型的立方状γ+γ′组织,甚至未出现近似γ′筏排组织的现象,因此可以排除疲劳源区的γ′筏排组织是由于腐蚀过重和标准热处理共同作用所致。

图9 模拟试验后的组织形貌

3 分析与讨论

从故障叶片裂纹断口分析结果可知,故障涡轮转子叶片裂纹位于缘板下方,断口源区未见夹杂、再结晶等缺陷;微观上可见放射棱线汇聚于流道横截面突变的转角处,扩展区存在细密的疲劳条带和滑移线形貌,表明该故障叶片裂纹的失效性质为高周疲劳。故障叶片化学成分符合技术条件要求,叶片基体金相组织正常。通过对叶片振动应力分布的研究可知,叶片裂纹未在最大应力区萌生。综合分析表明,涡轮转子叶片过早产生疲劳裂纹与叶片材质、最大应力区无直接关系。

DD6镍基单晶高温合金典型的立方状γ+γ′组织具有优异的的抗蠕变和机械疲劳性能[16]的特性。主要原因在于其自身由面心立方(fcc)结构的金属Ni基体(γ相)和均匀分布的L12结构的Ni3Al(γ′相)组成。γ′相以畸变共格方式有序地嵌入γ相中,由于γ′相存在原子半径较大的Al元素,基体γ相固溶Cr、Mo、Co等原子半径较小的元素,导致γ和γ′相之间存在一定程度的晶格错配[17],从而产生了晶格间的错配度δ[18]。

式中:αγ、αγ'为γ、γ′晶格半径。

在立方状的γ/γ′相界面存在大量的位错网[19],该位错网可以很大程度上释放外加载荷,降低位错密度,宏观表现为材料的抗疲劳性能提高。但通过对疲劳源区的检查与分析,发现疲劳源区存在异常的γ′筏排组织。

早期研究表明,在应力和高温条件下[20-22]或在无应力的高温长时热暴露条件[23-24,13]下,γ′组织均可出现筏排化的现象。结合故障叶片的具体生成工艺可以排除无应力高温长时热暴露条件,因此,疲劳源区出现的γ′筏排组织必然需要应力和高温的条件。根据该叶片的生产工艺履历,深入分析该叶片局部区域出现γ′筏排组织产生原因在于:选晶法制备单晶叶片在定向凝固成形过程中,单晶高温合金需从固相线的温度(约1340℃)开始凝固成形,冷却时合金凝固收缩,包裹型芯,合金的收缩一旦受到阻碍,凝固成型后会在相应的区域产生残余应力。同时,对于叶片内腔腔道横截面突变的区域及转角过渡结构的曲率较小区域,合金凝固收缩的尺寸较大,相应的铸造残余应力值也较大,从该叶片γ′筏化组织所处位置(图2)可知,该处正位于铸造残余应力较大区域,这一观点也可从图6(b)中的γ′筏排组织的变形、聚拢现象中得到直接佐证。随后该区域在标准热处理过程中,达到γ′筏化组织形成所需温度的要求,最终导致γ′组织形成筏排化。

γ′筏排组织按照形状通常分为板状筏化和棒状筏化,Ignat[25]等对γ′筏排组织的参量R进行了规定,来确定γ′筏化程度,间接地表征出γ′筏排的形状

式中:L和T分别为γ′的长度和宽度,均可通过SEM手段获取。

图6(b)中的γ′参量R值约为3.97,应为板状筏化。基于此结果,通过对γ′筏排组织微观结构特性及不同温度下位错机理的分析,在中、低温时,γ′筏排组织的疲劳寿命较短。其主要原因在于:在高温时,位错主要以攀移的形式出现;在中、低温时,位错多以切割γ′为主导机制。板状筏排后的γ/γ′相界面面积大量减少,相界面的位错网也随之大量减少,必将导致释放外加载荷的能力降低,γ′易被切割,导致γ′筏排组织抗疲劳性不足。这一结论与前期研究[26]针对不同γ′形状组织(立方状、板状筏化)的疲劳寿命同样进行对比性试验,得出在不同条件下,初始板状γ′筏排化组织会使材料疲劳寿命明显缩短的结果相一致。

针对此次室温条件下的试验,γ′筏排组织的抗疲劳性能整体较差,同时,γ′筏排组织区域较小,相对整个正常组织的叶片而言,可近似看作单晶材料中存在1个大“杂晶”,从而导致该处抗疲劳性能再次降低。此外,该γ′筏排组织区域存在较为严重的大面积点腐蚀坑。腐蚀过重的原因在于:每次腐蚀检查时需把数量较多的叶片同时放入HCl+H2O2腐蚀液中,但叶片在清洗时不能同时进行,导致每个叶片腐蚀时间各不相同,腐蚀的程度也各不相同,最终导致个别叶片腐蚀程度相对较重,破坏了单晶叶片的完整性和致密性,促使抗疲劳强度进一步降低。同时,该处位于流道的转角处,易产生应力集中,更加促进裂纹的萌生及扩展。

综上所述,在异常的γ′筏排组织、腐蚀过重及结构上的应力集中3个因素共同作用下,该叶片过早产生疲劳裂纹。

4 展望与预防

近年来,国内关于DD6合金的研究仅限于材料本身的蠕变[27]、疲劳[28]等性能方面,虽然在DD6合金本身的性能上取得了长足进展,但在航空发动机涡轮转子叶片试验方面报道较少。同时,在叶片实际使用方面的经验/破坏模式等方面积累相对甚少,在失效机理方面研究则更少。因此,需大力开展DD6合金在涡轮转子叶片上的应用研究,既可为DD6合金在涡轮转子叶片上的成功应用做必要的技术预研工作,又可促进航空发动机性能飞跃式发展。

本文通过对DD6镍基单晶转子叶片裂纹失效原因及产生机理进行研究,同时,为避免此类故障再次发生,建议今后在以下几个方面开展研究工作,促进DD6镍基单晶涡轮转子叶片技术的完善。

(1)对叶片内腔横截面突变或曲率较小等易产生铸造残余应力部位进行结构优化,为铸造提供更宽的工艺条件。

(2)叶片内腔出现异常组织是极难检查发现的问题,因此,今后应开展相应的专项检查,并对检查部位及检查方法进行可行性研究。

(3)对DD6单晶叶片的腐蚀进行严格控制,避免发生腐蚀时间不同的情况,并做相关的试验优化出最佳的腐蚀工艺参数。

5 结论

(1)某航空发动机DD6镍基单晶涡轮转子叶片裂纹为高周疲劳裂纹,裂纹起源于流道横截面突变的转角处。

(2)涡轮转子叶片局部区域存在异常的γ′筏排组织是导致叶片产生早期疲劳裂纹的主要原因;腐蚀过重及结构上的转角处所引起的应力集中,对疲劳裂纹萌生及扩展起到了促进作用。

(3)裂纹的产生与其材质及结构上的最大应力区没有直接关系。

[1]陶春虎,张卫方,李运菊,等.定向凝固和单晶高温合金的再结晶[J].失效分析与预防,2006,1(4):1-9. TAO Chunhu,ZHANG Weifang,LI Yunju,et al.Recrystallization of directionally solidified and single crystal superalloy[J].Failure Analysis and Prevention,2006,1(4):1-9.(in Chinese)

[2]刘葆华,黄金泉.基于高压涡轮叶片寿命损耗的航空发动机功率控制[J].航空动力学报,2013,28(12):2837-2841. LIU Baohua,HUANG Jinquan.Aero-engine power control based on life consumption of high pressure turbine blade[J].Journal of Aerospace Power,2013,28(12):2837-2841.(in Chinese)

[3]王执范,姚四伟.涡轮第一级导向叶片的气膜冷却仿真[J].西安航空学院学报,2015,33(1):3-8. WANG Zhifan,YAO Siwei.Gas film cooling simulation of the first stage turbine guide vane[J].Journal of Xi′an Aeronautical University,2015,33(1):3-8.(in Chinese)

[4]徐庆泽,梁春华,孙广华,等.国外航空涡扇发动机涡轮叶片热障涂层技术发展[J].航空发动机,2008,34(3):52-56. XU Qingze,LIANG Chunhua,SUN Guanghua,et al.Development of thermal barrier coating for foreign turbofan engine turbine blade[J]. Aeroengine,2008,34(3):52-56.(in Chinese)

[5]李钊,蔡文波.热障涂层技术在航空发动机涡轮叶片上的应用[J].航空发动机,2015,41(5):67-71. LI Zhao,CAI Wenbo.Application of thermal barrier coating on aeroengine turbine blades[J].2015,41(5):67-71.(in Chinese)

[6]胡壮麒,刘丽荣,金涛,等.镍基单晶高温合金的发展[J].航空发动机,2005,31(3):1-7. HU Zhuangqi,LIU Lirong,JIN Tao,et al.Development of the Ni-base single crystal superalloys[J].Aeroengine,2005,31(3):1-7.(in Chinese)

[7]LI Jiarong,ZHONG Zhenggang,TANG Dingzhong,et al.A low cost second generation single crystal superalloy DD6.[C]//Superalloys 2000,Pennsylvania,Warrendale:TMS,2000:777-783.

[8]Huda Z,Edi P.Materials selection in design of structures and engines of supersonic aircrafts:a review[J].Material&Design,2013(46):552-560.

[9]Ejaz N,Mansoor M,Salam I.Effect of high temperature exposure on the micro-structure of Udimet-500 superalloy[J].Journal of Materials Science,2010(45):4507-4517.

[10]王开国,李嘉荣,刘世忠,等.DD6单晶高温合金980℃蠕变性能研究[J].材料工程,2004(8):7-11. WANG Kaiguo,LI Jiarong,LIU Shizhong,et al.Study on creep properties of single crystal superalloy DD6 980℃[J].Journal of Materials Engineering,2004(8):7-11.

[11]王洪斌.涡轮叶片热/机械复合疲劳试验方法研究[J].航空发动机,2007,33(2):7-11. WANG Hongbin.Test methods on thermal/mechanical fatigue(TMF)of turbine blade[J].Aeroengine,2007,33(2):7-11.(in Chinese)

[12]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2013:128-129. ZHANG Dong,ZHONG Peidao,TAO Chunhu,et al.Failure analysis[M].Beijing:National Defense Industry Press,2013:128-129.(in Chinese)

[13]Cheng K Y,Jo C Y,Kim D H,et al.Influence of local chemical segregation on the γ′directional coarsening behavior in single crystal superalloy CMSX-4[J].Materials Characterization,2009,60(3):210-218.

[14]Pollock T M,Argon A S.Directional coarsening in Nickel-base single crystals with high volume fractions of coherent precipitates[J].Acta Metall,1994,42(6):1859.

[15]Fu C L,Reed R,Janotti A,et al.On the diffusion of alloying elements in the Nickel-base superalloys[C]//Superalloys 2004,Pennsylvania:Warrendale,2004:867-876.

[16]丁智平,刘义伦,尹泽勇.镍基单晶合金高温合金蠕变-疲劳寿命评估方法进展[J].机械强度,2003,25(3):254-259. DING Zhiping,LIU Yilun,YIN Zeyong.Development on evaluating method of creep-fatigue life of single crystal Nickel-based superalloys[J].Journal of Mechanical Strength,2003,25(3):254-259.(in Chinese)

[17]曹娟.镍基单晶合金初始细观结构及变形影响因素研究[J].航空发动机,2013,39(5):71-78. CAO Juan.Initial microstructure and deformation influence factors ofNi-base single crystal[J].Aeroengine,2013,39(5):71-78.(in Chinese)

[18]Pierret S,Etter T,Evans A,et al.Origin of localized rafting in Ni-based single crystal turbine blades before service and its influence on the mechanical properties[J].Acta Materialia,2013(61):1478-1488.

[19]周丽,李守新,王跃臣,等.DD8单晶镍基高温合金热机械疲劳后γ/γ′界面位错网产生内应力的计算[J].金属学报,2005,41(3):245-250. ZHOU Li,LI Shouxin,WANG Yuechen,et al.Calculation of the internal stresses at the γ/γ′interface of DD8 single crystal Nickel base superalloy after thermo-mechanical fatigue[J].Acta Metallurgica Sinica,2005,41(3):245-250.(in Chinese)

[20]岳珠峰,杨治国.镍基单晶涡轮单晶材料的细观力学研究[J].燃气涡轮试验与研究,2005,18(1):9-13. YUE Zhufeng,YANG Zhiguo.Micro study of the Nickel-based single crystal superalloys[J].Gas Turbine Experiment and Research,2005,18(1):9-13.(in Chinese)

[21]沙玉辉,陈昌荣,张静华,等.镍基单晶高温合金定向粗化行为的取向依赖性[J].金属学报,2000,36(3):258-261. SHA Yuhui,CHEN Changrong,ZHANG Jinghua,et al.Orientation dependence of directional coarsening behavior in a Nickel-base single crystal superalloy[J].Acta Metallurgica Sinica,2000,36(3):258-261.(in Chinese)

[22]Yang J X,Zheng Q,Sun X F,et al.The microstructure evolution and its effect on the mechanical properties of a hot-corrosion resistant Ni-based superalloy during long-term thermal exposure[J].Materials &Design,2012(39):55-62.

[23]Khachaturyan A G.Theory of structural transformation in solids[M]. New York,NY:John Wiley IntersciencePublications,1983:216

[24]Miyazaki T,Nakamura K,Mori H.Experimental and theoretical investigations on morphological changes of γ′precipitates in Ni-Al single crystals during uniaxial stress-annealing[J].Journal of Materials Science,1979,14:1827-1837.

[25]Ignat M,Buffiere J Y,Chaix J M.Microstructures induced by a stress gradient in a Nickel-based superalloy[J].Acta Metall Mater,1993,41(3):855-862.

[26]Sakaguchi M,Okazaki M.Hybrid composite model for high temperature fatigue life prediction in single crystal Ni-based superalloy[C]//Sendai:6th Japan-China Bilateral Symposium on High Temperature Strength of Materials,2007:107-112.

[27]卿华,江和甫,温卫东,等.DD6镍基单晶合金循环蠕变性能研究[J].燃气涡轮试验与研究,2007,20(3):51-56. QING Hua,JIANG Hefu,WEN Weidong,et al.Study on fatigue-creep properties of DD6 Ni-based single crystal superalloy[J].Gas Turbine Experiment and Research,2007,20(3):51-56.(in Chinese)

[28]李影,于慧臣,张国栋,等.高温下拉伸保载对DD6镍基单晶合金低周疲劳行为的影响[J].燃气涡轮试验与研究,2005,18(1):14-16. LI Ying,YU Huichen,ZHANG Guodong,et al.Effect of tensile strain dwell on the low cycle fatigue behavior of DD6 Nickel-based single crystal super-alloy at high temperature[J].Gas Turbine Experiment and Research,2005,18(1):14-16.(in Chinese)

(编辑:栗枢)

Failure Analysis of the Turbine Blade of DD6 Nickel-Base Single Crystal

HU Lin,TONG Wen-wei,GAO Zhi-kun,HAN Zhen-yu

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

In order to find out the crack occurred on the turbine blades that is made of DD6 single crystal superalloy applied in an aeroengine during the vibration test under the room temperature.The examination of failed turbine-blades appearance,fracture surface analysis,the examination of the original surface,the examination of the longitudinal section of the source region,chemical composition analysis,metallurgical structure analysis,calculation of stress distribution and thermal simulation test were carried out.The results show that the failure mode for the crack of failed turbine-blades is high-cycle fatigue.As a pivotal factor,abnormal γ′rafting lead to early fatigue fracture in the localized region of the turbine-blade.Meanwhile,the fatigue crack is also influenced by serious corrosion and stress concentration.Finally in the view of the failure,it is suggested that construction of the turbine blades should be optimized and the corrosion examination process of the turbine-blades should be rigidly controlled to prevent the abnormal γ′rafting and serious corrosion appearing,and analogous failure can be avoided.

DD6 Nickel-base single crystal;turbine blade;γ′rafting;failure analysis;aeroengine

V 232.4

A

10.13477/j.cnki.aeroengine.2016.04.016

2016-01-13基金项目:燃气轮机工程研究项目资助

胡霖(1985),男,硕士,工程师,主要从事航空发动机及燃气轮机部件的失效分析工作;E-mail:1259691509@qq.com。

引用格式:胡霖,佟文伟,高志坤,等.DD6镍基单晶涡轮叶片失效分析[J].航空发动机,42(4):81-86.HULin,TONGWenwei,GAOZhikun,et al.Failure analysisoftheturbinebladeofDD6nickel-basesinglecrystal[J].Aeroengine,42(4):81-86.