某车型副仪表板头碰分析与优化

李福龙,梁军,叶勤,王洪明

(东风汽车公司技术中心,湖北武汉430058)

某车型副仪表板头碰分析与优化

李福龙,梁军,叶勤,王洪明

(东风汽车公司技术中心,湖北武汉430058)

基于某车型开发,在设计阶段通过CAE仿真分析了副仪表板头碰问题,提出了副仪表板结构优化方案,幷通过试验进行了验证,以满足GB11552、ECE R21、FMVSS201安全性法规要求。

CAE;副仪表板头碰;吸能

随着汽车行业的发展,消费者在选购车辆时,除了关注车辆的动力性能、燃油消耗,越来越多地开始关注驾驶舱内乘员的安全问题。车内的副仪表板位于前排座椅之间,不仅为换挡机构、驻车制动机构、各种电器设备等提供支撑,同时自身的结构、强度也影响乘员的驾驶舒适性和安全性。本文中针对副仪表板头碰问题,利用CAE分析对碰撞点进行模拟分析,优化副仪表板后部扶手区域的结构,同时与实物产品试验进行对比、验证,为更好地满足“内部凸出物”法规的要求提出一种分析优化副仪表板后部结构的设计思路。

1 副仪表板头碰法规要求

国标GB11552及ECE R21、FMVSS201中均规定了汽车应满足内部凸出物的要求,主要包括内部圆角大小及吸能试验的要求。车内副仪表板高于ZH=25.4mm以上部分需要满足法规的吸能要求;若副仪表板高度低于ZH=25.4mm平面,则不需要进行头碰试验,只需要满足结构圆角要求即可[1]。

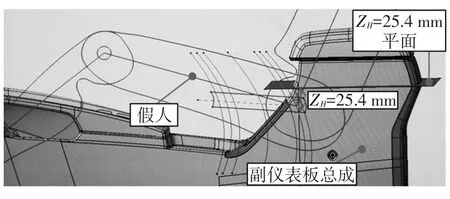

图1 副仪表板后部区域与ZH=25.4mm平面关系

某车型的副仪表板后部扶手在ZH=25.4mm平面以上(图1),需要做头碰试验。根据副仪表板头碰要求(GB11552),副仪表板头碰试验可分为动态和静态试验:动态试验通过实车碰撞试验或滑车试验或模拟碰撞试验,保证在约束系统的保护下,乘员不碰到仪表板的所有区域,如果有接触区域,接触区域需要按照静态试验方法进行验证;静态试验通过直径165mm的球头模型,测量装置的胯关节到球头模型顶部尺寸在736~840mm之间,胯关节固定在“H”点及“H”之前127mm,高19mm的位置上,所有接触点超过80g的加速度持续时间不得超过3ms。试验后不能产生导致乘员严重伤害的凸起尖棱等危险物。试验可采取法规要求2种方法之一,本文中采用静态试验方法(图2),以满足副仪表板头碰要求。

图2 试验碰撞点选取及撞击过程

2 副仪表板头碰仿真计算分析

在汽车碰撞中,大变形仿真分析需要耗费大量时间,为提高计算速度,一般采用CAE瞬态显式算法进行计算和分析[2]。虚功原理变分格式的能量平衡方程为

在te时刻,变形体运动方程的半离散形式为

单元采用单点积分算法,并在程序中增加对由于单点高斯积分四边形和六面体单元产生的沙漏模式控制,考虑到结构碰撞中的接触问题,在计算中引入接触力Fc,则方程变为

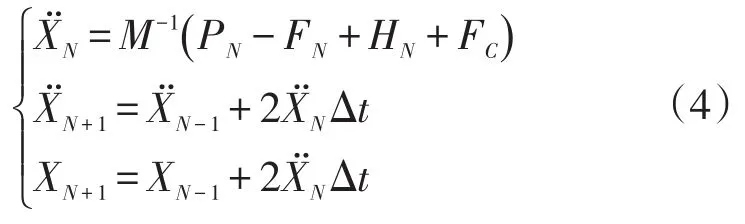

式中:HN为结构沙漏粘性阻力矢量。时间积分通常采用显式中心差分法进行求解:

3 副仪表板结构的CAE优化设计

本文中副仪表板CAE分析使用的有限元网格模型采用壳单元,数量约为5万个。将副仪表板本体、扶手总成、金属固定支架等零件材料参数输入到软件;副仪表板与车身的约束条件按照整车安装环境进行模拟约束。CAE仿真分析按照试验要求采用直径165mm头型,以24.1km·h-1的速度碰撞到设置的碰撞点,并记录碰撞过程中头型加速度随时间变化的曲线图。

为最大限度地避免可能存在的风险,试验碰撞点会选择结构强度高的点、接缝处、结构易破碎点(一般后部扶手都需要包覆)。所以在CAE分析模拟试验时选取一些碰撞点如图3所示。

图3 某车型副仪表板头部碰撞点

将表1中碰撞点坐标输入到CAE分析软件中,模拟试验时测量的头型装置撞击副仪表板后部,得出持续3 ms“加速度-时间”的曲线如图4所示,并从曲线上计算出持续3 ms的最大加速度值,如表2所示。CAE分析结果显示:P3点a3ms为71.5 g,相比较其他几点风险系数较高,比较接近目标值72 g。为确保后续产品试验能够满足法规要求,需要预留优化方案。

表1 副仪表板碰撞点坐标

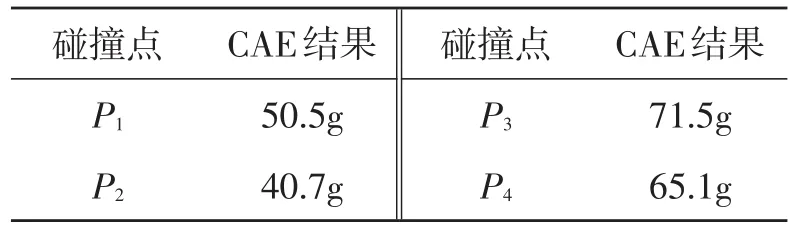

表2 碰撞点(持续3 ms最大加速度)分析结果

图4 持续3 ms“加速度-时间”曲线CAE分析

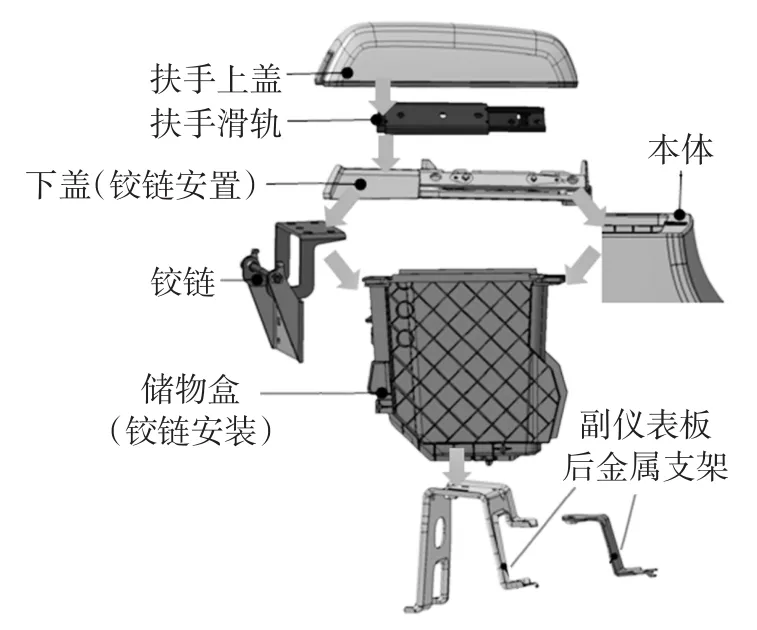

在头型撞击过程中的能量传递路线如图5所示,即“扶手上盖→扶手滑轨→扶手下盖→金属铰链(副仪表板本体)→储物盒→副仪表板后金属支架”。通过分析得出:如果在实际碰撞的过程中,副仪表板无溃缩结构来吸收碰撞所产生的能量,极有可能导致大于80 g加速度持续的时间超过3 ms。分析数模后发现,储物盒底部和后安装金属支架结构设计较强,两者之间无溃缩空间,无法在碰撞时吸收能量。

图5 碰撞时能量传递

针对P3点CAE值偏高,实际数模无有效溃缩结构,分析优化方案从弱化储物盒与支架之间的连接结构入手,如图6所示:1)对储物盒底部结构进行弱化处理:将固定点周围的加强筋断开,同时将储物盒本身底部的螺钉安装沉台进行镂空弱化处理;2)将扶手上盖与铰链安装处的加强筋弱化处理,将BOSS柱后边的加强筋与周边加强筋断开;3)对储物盒底部连接的后安装金属支架进行弱化处理,将其料厚从2.0mm降低到1.4mm。

图6 储物盒及后安装支架

将上述方案组合形成方案1(弱化扶手盖及盒底结构)和方案2(减薄金属支架,弱化强度),如图7所示。将2种方案分别进行CAE优化分析,方案1中3ms内加速度为69.7g,方案2中3ms内加速度为64.5g,均小于目标值72g,满足要求。

图7 预留结构弱化方案

除了上述弱化结构之外,选用吸能性能良好的材料当然也可以在副仪表板碰撞时起到很好的吸能效果(扶手吸能效果比较:带发泡层的扶手>带表皮的扶手>硬塑扶手)。一般刚度越大的零部件,产品的模态越高(模态高可以避开发动机怠速频率下的共振),给人的品质感也更好(感觉结实、可靠),但同时刚度过强就会降低吸能的效果,所以需要通过CAE分析,找到尽量平衡二者之间矛盾的合适方案。

4 产品试验验证

产品通过正式模具生产出来以后,需要进行产品的认可试验。将副仪表板总成安装在模拟整车环境的台架上,试验人员参照CAE分析时的碰撞点坐标,进行头型撞击装置碰撞角度及其他参数的调整,然后进行试验。某车型的副仪表板头碰试验结果显示(表3),P3不合格,a3ms为82.3 g,与优化前CAE分析结果中结论一致(P3点风险较大)。

根据优化后CAE分析的预留方案,同时尽量减少模具修改成本,选用“储物盒底塑料件镂空+大金属支架料厚减薄”的方案进行修模,然后再次进行试验,结果如表4所示,P3合格,a3ms为78.9 g。

表3 头部碰撞点试验结果

表4 整改试验后碰撞点结果

5 结论

通过某项目的副仪表板开发过程中头碰问题提出了一种分析优化的方法。通过力学能量传递原理及CAE仿真模型分析在头碰过程中能量传递路径进而提出结构优化方案,进行CAE仿真验证及最终产品试验的验证。

通过在开发过程中引入头碰CAE分析,可以在前期进行优化设计,考虑到CAE分析与实际试验的差异性,建议在CAE分析阶段预留20%的安全系数(即CAE分析目标a3ms为64 g),同时对接近目标值的风险点预留改善方案,这样可以在产品及模具设计时做好预留,减少开发成本,缩短周期。

副仪表板的刚度、模态与副仪表板吸能要求方面的矛盾,是产品开发过程中的难点,采用CAE分析能够找出更多优化、平衡的方案,同时需要不断地结合试验对CAE分析过程进行验证、优化。

[1]全国汽车标准化技术委员会.乘用车内部凸出物:GB11552-2009[S].北京:中国标准出版社,2009.

[2]谢暴,陶其铭.汽车仪表板头部碰撞模拟分析[J].安庆师范学院学报(自然科学版),2012,18(3):58-61.

[3]黄建颖.副仪表板头部碰撞的优化设计[J].汽车零部件,2013(7):75-79.

Analysis and Optimization of Head-impact Problem for Console of a Car

Li Fulong,Liang Jun,Ye Qin,Wang Hongming

(Technology Centre,Dongfeng Motor Corporation,Wuhan 430058,China)

Based on the development of a car,the head-impact problem of the console was calculated and analyzed by means of CAE at the design stage.A structural optimization scheme of the console was proposed and verified by the test to meet the requirements of safety regulations of GB11552,ECE R21,FMVSS201.

CAE;head impact of console;energy absorption

U463.83+7

A

1008-5483(2016)03-0019-04

10.3969/j.issn.1008-5483.2016.03.005

2016-05-26

李福龙(1985-),男,江苏扬州人,从事汽车内饰设计方面的研究。E-mail:lifl@dfmc.com.cn