环氧片状模塑料模压工艺参数的研究

李建,黄志雄

(1.湖北汽车工业学院材料科学与工程学院,湖北十堰442002;2.武汉理工大学材料科学与工程学院,湖北武汉430070)

环氧片状模塑料模压工艺参数的研究

李建1,黄志雄2

(1.湖北汽车工业学院材料科学与工程学院,湖北十堰442002;2.武汉理工大学材料科学与工程学院,湖北武汉430070)

通过差热分析及固化度测试确定了环氧片状模塑料的模压温度,通过螺旋流动长度试验确定了成型压力,通过热模内模塑料粘度变化确定了加压时机,进而利用正交实验方法确定了模压成型的最佳模压温度、加压时机、合模时间及保压时间。研究表明:ESMC的最佳模压工艺参数为:模压温度150℃、加压时机15 s、模压时间15 s、保压时间30 min。模压工艺参数对模压制品的表面质量有显著地影响,其显著性顺序为保压时间、模压温度、加压时机、合模时间。

环氧片状模塑料;模压工艺参数;表面质量

片状模塑料是一种模压成型短切纤维增强树脂的复合材料,其自动化程度高,适合加工形状复杂的构件,经济效益显著,具有广阔的应用前景。目前生产和研究中的模压成型片状模塑料主要有不饱和聚酯树脂片状模塑料(SMC)和酚醛片状模塑料(PSMC)。但由于不饱和聚酯树脂片状模塑料采用不饱和聚酯树脂作为基体,力学强度低,无法用于制备指定场合下的结构部件;而酚醛片状模塑料以酚醛树脂为基体,容易吸潮、耐腐蚀性差、脆性大,而且电性能不理想,在电气、建筑和航天军工领域的应用受到极大的限制。笔者在SMC和PSMC的研究的基础上研制出了一种以环氧树脂为基体树脂的环氧型片状模塑料(Epoxy Sheet Molding Compound,ESMC)。由于环氧树脂本身具有耐温性、耐腐蚀性好、力学强度高、绝缘效果好、收缩性低、吸水性低等诸多性能优点,因此所研制的ESMC可以弥补SMC和P-SMC在性能上的不足,在建筑、航天、电气等领域有广泛的应用前景。

在制品的模压工艺中,对制品质量的影响因素有很多,其中模压的固化制度和压力制度影响最大[1-2]。为了压制出高质量的制品,需确定合适的工艺条件[4-8],主要包括模压温度、模压压力、加压时机和保压时间等。本研究通过差热分析及固化度测试确定环氧片状模塑料的模压温度,通过螺旋流动长度试验来确定成型压力,通过热模内模塑料粘度测试来确定加压时机,进而利用正交实验方法确定模压成型的最佳模压温度、加压时机、合模时间及保压时间。

1 试验部分

将玻纤含量为25%的ESMC片材,按产品形状要求剪裁成一定的尺寸,揭去两面的薄膜,按一定要求叠合并铺层在热的平板对模上(模具型腔尺寸为300×300×4mm),按设计的工艺参数进行加压加温成型。将制成的板材切割成100×100×3mm的正方形试样和80×15×4mm的标准弯曲试验样条。平板弯曲性能按GB1449-2005在万能试验机上进行测定;用光栅法测定制品的表面质量[9-11]。

采用螺线流量流动性测试法,将10gESMC片材放到150℃的2块镀铬铁板之间,在一定压力下,加压30s,然后在30min内压缩固化成型,测量成型物有光泽部分的长度。浇口孔径为2mm。

2 结果与讨论

2.1模压温度的确定

图1为ESMC在不同升温速率下的DSC曲线图。DSC曲线的峰值温度会随升温速率的改变而发生变化。在测定某一热固性材料的固化温度时,由于升温速率不同而得出不同固化温度,这就使热固性材料的实际固化温度难以选定,为此,提出采用T-β外推法求固化工艺温度近似值。

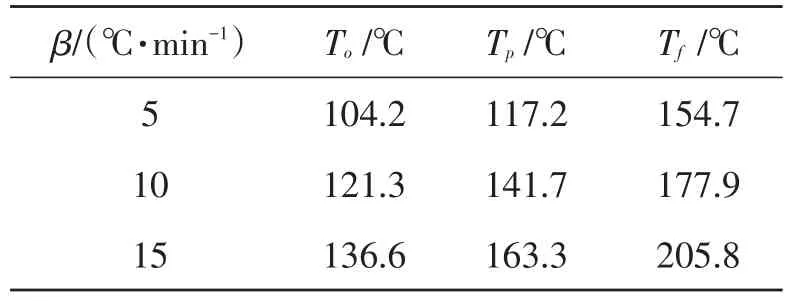

将ESMC在升温速率β分别为5℃·min-1,10℃·min-1和15℃·min-1下固化反应DSC图中的第1个峰的峰始温度(To)、峰值温度(Tp)、峰终温度(Tf)等数值列于表1中。

图1 ESMC在不同升温速率下的DSC曲线图

表1 温度T与升温速率β之间的关系

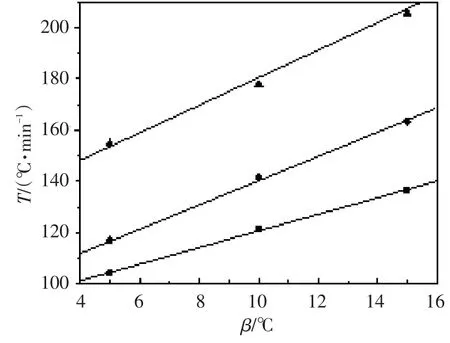

以升温速率为横坐标,不同升温速率下的温度值为纵坐标,依次得出关于To、Tp、Tf经过拟合的直线,如图2所示。

图2 温度T与升温速率β的拟合曲线

线性拟合系数分别为0.999 43,0.999 32,0.99859,这说明对这3条直线的线性拟合是合理的。将得到的3条直线外推到β为0时得到3点温度,即固化工艺温度,定义为近似凝胶温度(Tgel)、固化温度(Tcure)、后处理温度(Ttreat),分别为101℃、111℃和150℃,故采用阶梯升温的模式可得到固化工艺为101℃/10 min+111℃/10 min+ 150℃/10min+180℃/10min,其中180℃为后固化温度[12]。对比试样在不同温度的固化情况,在101℃固化10min时固化度为72.3,101℃/10min+ 111℃/10 min时固化度为81.5,101℃/10 min+ 111℃/10 min+150℃/10 min时为93.7,101℃/ 10 min+111℃/10min+150℃/10min+180℃/10min时为95.4,可以看出:以中温固化剂作为固化体系的模塑料在111~150℃温度范围可以达到让人满意的固化程度。在此固化体系下,温度低于100℃出现固化慢、不完全、粘模的情况,温度超过150℃时,制品表面容易发黄,固化反应过于剧烈导致模塑料来不及充满型腔,缺料表面质量差。但在模压工业化生产过程中,不会按阶梯升温方式来进行压制生产,为了节约生产时间、提高效率,只能确定一个合适的温度点,在一定的时间内模压成型。经过比较,最终确定系统的模压温度为150℃。

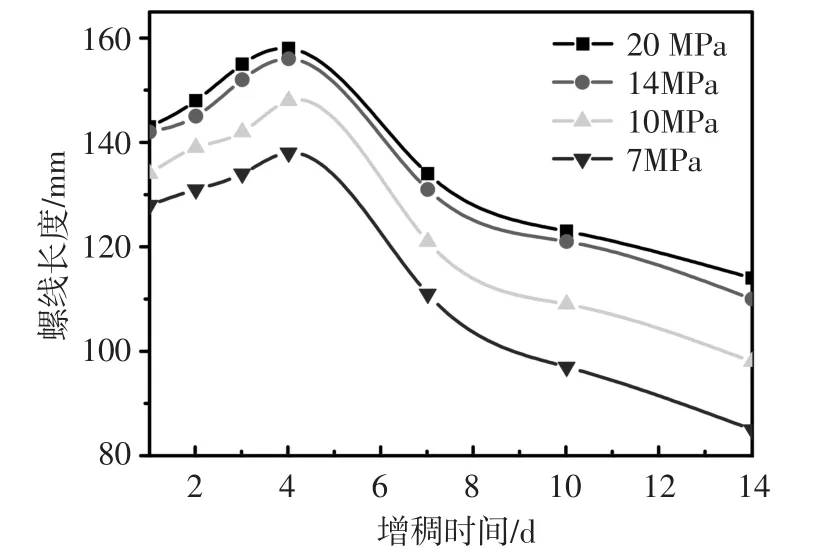

2.2模压成型压力的确定

图3为10 g料在1~14 d的增稠时间段150℃固化时的螺线长度,由图可知,经过3~4 d增稠的ESMC料在压力超过14 MPa时显示出了良好的流动性。在此压力下模压料能够充满模腔并很好地浸渍短纤维,达到模压成型的要求。

图3 ESMC在不同模压压力和增稠时间条件下的螺线长度

2.3加压时机及速度确定

图4分别为α-甲基丙烯酸/氧化镁(MgO)、甲苯二异氰酸酯(TDI)作为增稠剂时的热模内片材粘度变化曲线。可以看出:片材在热模内粘度先降后升,最小粘度依然在104Pa·s数量级左右,在此粘度需要高于10MPa的压力才可成型。而且,ESMC在20~30s左右内有一个较稳定的粘度平台,且粘度适合于模压成型,因此确定加压时机为加料后10~20s时加压,并在10~20s内完成加压。

图4 不同增稠体系下热模内ESMC片材粘度变化曲线图

2.4保温时间的确定

采用固化度和固化收缩率来检测制品的固化情况(表2)。当模压时间小于10 min,也就是每毫米厚的模压时间小于2.5 min时,固化度很低,收缩率较大,产品固化不完全。当时间大于30 min以后,制品的固化度大于60,产品已基本固化完全。所以确定ESMC的保温时间为7.5~10 min·mm-1。

表2 保温时间对ESMC固化度和固化收缩率的影响

实验模压温度为150℃,压机压力为14 MPa,模压时间为10~40 min。试样直径为100mm,厚度为4mm。

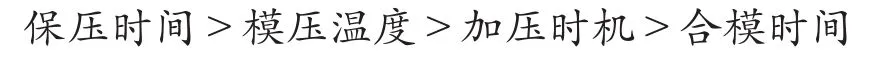

2.5工艺参数对制品表面质量影响

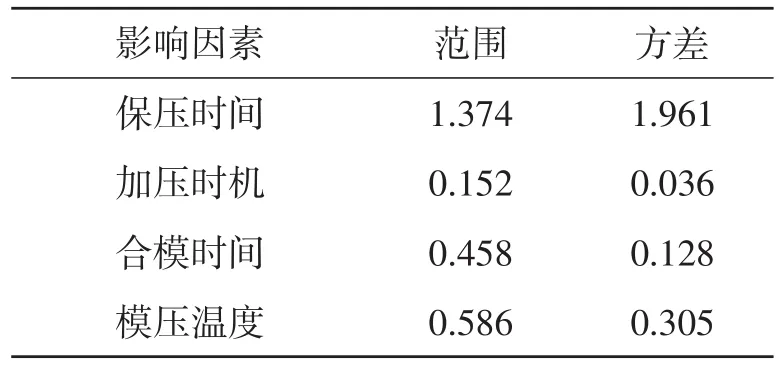

采用L9(34)正交试验设计法,来研究模压工艺参数对制品表面质量的影响情况。制品的表面质量在在光电光度计(满额120°)上进行测试,试验结果如表3所示。对表3相关数据进行极差分析,结果如表4所示。由表4可以看出,模压工艺参数对模压制品的表面质量有显著地影响,其显著性为

表3 不同工艺参数与制品表面质量的正交设计表

表4 表面质量的极差分析

此ESMC为中温固化体系,保压时间和模压温度主要决定着制品的固化情况,从而直接反映在制品的表面质量上。

图5为各工艺参数与制品表面质量关系图,表面光泽度取平均值(表3)。由图5可以看出:随着保压时间的延长,制品的表面质量有较大提高,增加保压时间可促使制品固化完全,从而提高光洁度,抑制因固化不均匀而造成的翘曲等缺陷的发生;随着合模时间的延长,制品的表面质量有所提高,这主要体现在,在较慢的速度下合模,可以排出片材内易挥发气体,抑制气孔的产生,提高制品的表面光洁度和颜色的均一性;在15 s加压时,制品表面质量较好,过早会因片材粘度不均匀而在制品表面产生纤维流动线,过晚会有局部缺料、缺胶的现象,或导致局部预固化,产生裂纹、毛边过厚甚至粘模等缺陷;而随着模压温度的提高,制品表面质量有所提高,适当提高温度可促进制品固化完全,提高光洁度,抑制因固化不完全而产生的起泡、粘模等缺陷。

综上分析可知,当模压温度为150℃、ESMC片材放入模具后15 s时加压、最后25mm行程时间为15 s、保压时间为30 min时,片材具有最佳的表面质量。此工艺参数的表面质量最优,因此为最优的工艺参数。

图5 不同工艺参数对制品表面质量的影响

3 结论

ESMC的最佳模压工艺参数:模压温度为150℃、加压时机为15 s、模压时间为15 s、保压时间为30 min。模压工艺参数对模压制品的表面质量有显著的影响,其显著性大小排序为保压时间、模压温度、加压时机、合模时间。

[1]于浩,黄志雄,秦岩.低压片状模塑料模压工艺参数研究[J].武汉理工大学学报,2006,28(3):7-9.

[2]谢怀勤,王海龙,佟立芳.SMC模压工艺参数对固化收缩率影响的实验研究[J].哈尔滨建筑大学学报,2001,34(3):88-90.

[3]D K Kim,H Y Choi,Naksoo Kim.Experimental Investigation and Numerical Simulation of SMC in CompressionMolding[J].Journal of Materials Processing Technology,1995,49(S3-4):333-344.

[4]谢怀勤,李地红,吴新跃.优化SMC模压工艺控制制品收缩率和表面粗糙度[J].哈尔滨建筑大学学报,2002,35(6):47-49.

[5]宋修宫,孙巍,王继辉.SMC模压工艺参数对大型复杂汽车件表面针眼影响的研究[J].玻璃钢/复合材料,2006(3):42-44.

[6]K T Kim,J H Jeong,Y T Im.Effect of Molding Parameters on Compression Molded Sheet Molding Compounds Parts[J].Journal of Materials Procesing Technology,1997,67(1):105-111.

[7]谭志恒.热固性塑料模压成型工艺参数的研究[J].绝缘材料,2001(6):36-37.

[8]薛桂玲,高红梅.酚醛SMC模压工艺参数的确定[J].玻璃钢/复合材料,2001(3):27-28.

[9]S M Lee,J S Cheon,Y T Im.Experimental and Numerical Study of the Impact Behavior of SMC Plates[J].Composite Structures,1999,47(1-4):551-561.

[10]S Y Kim,Y T Im.Three-dimensional Thermo-viscoplastic Analysis of Compression Molding of Sheet Molding Compounds with Fiber Volume Fraction Prediction[J]. Journal of Materials Processing Technology,1997,63(1-3):631-636.

[11]S Y Kim,Y T Im.Three-dimensional Finite-element Analysis of the Compression Molding of sheet Molding Compound[J].Journal of Materials Processing Technology,1997,67(1):207-213.

[12]陈平,刘胜平.环氧树脂及其应用[M].北京:化学工业出版社,2011.

Research on Molding Parameter of Epoxy Sheet Molding Compound

Li Jian1,Huang Zhixiong2

(1.School of Materials Science&Engineering,Hubei Automotive University of Technology,Shiyan 442002,China;2.School of Materials Science and Engineering,Wuhan University of Technology,Wuhan 430070,China;)

The molding temperature,compressing pressure and molding time were determined by DSC analysis and the test of curing degree,the test of spiral length and viscosity of the epoxy sheet molding compound in the hot mould,respectively.Then,the optimum molding parameters(molding temperature,compressing time,clamping time and pressure holding time)were determined by the orthogonal experimental design.The results show that the optimum molding parameters of ESMC are as follows:molding temperature 150℃,compressing time 15 s,clamping time 15 s and pressure holding time 30 min.And the molding parameters have a significant influence on the surface quality of ESMC parts,its significance in sequence is pressure holding time,molding temperature,compressing time,clamping time.

epoxy sheet molding compound;molding parameter;surface glossiness

TQ320.66+9

A

1008-5483(2016)03-0048-05

10.3969/j.issn.1008-5483.2016.03.012

2016-05-09

国家自然科学基金资助项目(50473013);湖北省自然科学基金(2014CFC1152)

李建(1980-),男,湖北鄂州人,博士,副教授,从事高性能树脂基复合材料及其性能的研究。E-mail:lijian_0711@126.com