重型载货汽车车架静态结构强度分析

宋世平,刘大维

(青岛大学机电工程学院,山东青岛266071)

重型载货汽车车架静态结构强度分析

宋世平,刘大维

(青岛大学机电工程学院,山东青岛266071)

为分析重型载货汽车车架的结构强度,建立了车架和悬架机构的有限元分析模型。运用MSC.Nastran有限元分析软件对重型载货汽车车架中部、尾部进行了简单加载试验;通过将仿真计算数据与测试值进行比较分析,验证了车架有限元模型的正确性。通过分析车架的典型计算工况,得到应力分布图和应变云图,结果表明重型载货汽车车架强度可以满足使用要求,为开展车架的疲劳试验设计提供了基础。

重型载货汽车车架;强度分析;悬架机构;有限元

重型载货汽车已成为公路运输、矿山、港口码头等场所各种散装货物的运输车辆。车架作为整个汽车的机体,不仅要承担发动机、变速器、载货车箱的质量,而且还要在汽车行驶过程中承受各种力和力矩,车架的可靠性直接影响到整车能否正常行驶以及整车的安全性能。随着有限元技术的推广和普及以及计算机硬件技术的快速发展,有限元技术广泛应用在车架等汽车零部件的设计分析中[1-7]。本文中采用Hyperworks有限元分析软件对重型载货汽车车架进行网格划分,在有限元前后处理软件Patran中建立悬架机构,最终在计算软件Nastran中进行车架简单加载试验验证,通过将车架上下翼面32个测量点的实测数值和计算数值的统计分析,验证了所建立车架有限元模型的正确性。由于重型载货汽车车架所处的工况比较复杂,车辆在实际的使用情况较难模拟,因此为了确定载货汽车车架强度是否满足实际使用工况,本文中制定了4种典型的计算工况,通过计算得到了各工况下应力分布图和位移云图,为开展车架的疲劳试验设计提供了基础。

1 车架结构有限元模型的建立

某公司生产的8×4双前桥转向、双后桥驱动轮系布置型式的重型载货汽车,主要总成包括发动机、拉式膜片离合器、重型机械变速器和采用高强度汽车大梁钢板制作的加强型车架等。图1为载货汽车车架,主要由2根主纵梁和9根横梁组成的边梁式结构。前桥通过普通钢板弹簧与车架相连,后桥通过平衡悬架与车架相连,平衡悬架2个推力杆支座为整体式支撑方式。

图1 重型载货汽车车架结构图

1.1车架有限元模型的建立

车架有限元计算模型的网格划分在Hypermesh软件中进行。车架主纵梁、横梁及连接板采用10mm的四边形和三角形板壳(shell)单元进行网格划分。为了简化模型建立复杂程度,对于车架中螺栓连接孔在建立有限元模型时,采用刚性单元(weld)先将装配孔边缘与中心建立约束关系,再将相应的装配孔中心点使用刚性单元连接[8]。

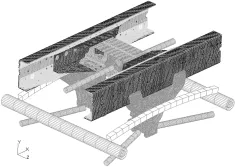

为了得到车架在实际使用过程中应力分布特性,建立了能够正确反映悬架机构的有限元模型,如图2所示,网格单元数目为26876,节点数目为9 754个。图3为车架有限元模型,网格单元数目为529345,节点数目为349877。

图2 平衡悬架机构的有限元模型

图3 重型载货汽车车架有限元网格

1.2车架材料特性及边界条件的确定

重型载货汽车车架的主、副纵梁的材料采用16Mn车辆大梁专用钢,弹性模量为206 GPa,泊松比0.28,屈服强度为345 MPa。前后钢板弹簧刚度系数分别为430N·mm-1和3000 N·mm-1。

车架的约束位置在双前桥转向,双后桥驱动轮处的4根车桥的端部,前转向桥限制x、y、z方向的平动自由度,x、y、z方向的转动自由度不予限制;其余车桥仅限制y、z方向的平动自由度。

1.3车架简单加载试验

为了验证有限元模型的正确性,采用应变电测实验对该车架进行质量块简单加载试验验证。在2根纵梁的上、下翼面上选择32个测点,质量块质量为3340kg,分别加载在车架中部和后端,测取2次加载时各测点处的应力应变数值,如图4所示。

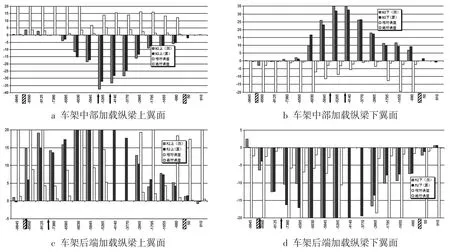

图4 车架简单加载有限元模型

将加载质量块的有限元分析模型导入计算软件Nastran中,可计算出应力和位移云图,车架中部和后端加载计算仿真结果见图5。图6分别为车架加载时纵梁上、下翼面各测点统计分析,其中纵坐标为实测应力值(MPa)、仿真计算应力值(MPa)、相对误差(%)、绝对误差(MPa),横坐标为测量点的位置(mm)。从图6a~b可得出:纵梁上、下翼面测量点的应力计算都满足计算值与测量值相对误差控制在15%或者绝对误差控制在10MPa以内。从图6c~d可得出:车架尾部加载时,纵梁上、下翼面测量点的应力计算除个别点(上翼面-6030点、下翼面-5265点)测量值相对误差控制在15%或者绝对误差控制在10MPa以内。因此验证了车架有限元模型的正确性,可进行强度分析计算。

图5 车架加载应力、应变分布图

图6 车架加载纵梁上、下翼面应力计算与测试误差分析

2 车架强度分析计算与分析

2.1载荷的处理

作用在车架上的载荷主要包括发动机和变速器、驾驶室、油箱、货箱载荷等。动力总成重为2800kg、驾驶室1500kg、满载货箱为18000kg。各动力总成的质量被简化为集中载荷分配到各个相应的支撑节点上;货物载荷以均布力力的形式施在车架上。车架载荷示意图如图7所示。

图7 车架载荷示意图

2.2计算工况的确定

重型载货汽车的使用工况比较复杂,实际使用情况较难模拟,为了确定车架的强度是否满足实际使用工况,制定了4种典型的计算工况。1)一轴举升工况,将第1根车轴举升30cm,使前转向轮离地;2)二轴举升工况,将第2根车轴举升30cm,使中前转向轮离地;3)三轴举升工况,将第3根车轴举升30cm,使中后驱动轮离地;4)四轴举升工况,将第4根车轴举升30cm,使后驱动轮离地。

2.3车架静态强度有限元计算结果及分析

本文中主要分析了车架的4种典型工况的应力应变分析,图8给出了3种典型工况应力分布图和应变云图,其余的就不再一一列举,车架4种典型工况应力和应变详细信息见表1。

针对上述4种典型工况的仿真结果可以得出:三轴举升工况时在车架与驱动桥连接板处出现最大应力,应力数值为302 MPa;二轴举升工况时在车架尾部出现最大变形量,应变数值为44.9mm。4种典型工况中最大应力数值均没有超过车架材料的屈服极限,因此该重型载货汽车车架强度可以满足使用要求。

表1 车架4种典型工况应力和应变

图8 举升工况应力、应变云图

3 结论

建立了载货汽车车架和能够反映悬架机构力学特性的悬架有限元模型,通过在中部、后端进行质量块加载试验,将所得仿真计算数据与测试值进行比较分析,验证了车架有限元模型的正确性;通过4种典型计算工况得到了应力分布和位移变形图,最大应力值为302 MPa,小于材料的屈服极限,验证了重型载货汽车车架强度可以满足使用要求,为开展车架的疲劳试验设计提供了基础。

[1]周志革,王金刚,崔根群,等.轻型货车车架纵梁异常开裂原因的分析[J].汽车工程,2004,28(2):229-232.

[2]林程,陈思忠,吴志成.重型半挂车车架有限元分析[J].车辆与动力技术,2004(4):23-27.

[3]李德信,吕江涛,应锦春.SX360自卸车车架异常断裂原因分析[J].汽车工程,2002,24(4):348-352.

[4]王皎.重型特种车车架强度分析及其轻量化问题研究[D].武汉:武汉理工大学,2005.

[5]黎西亚,李成刚.车架有限元分析技术发展综述[J].专用汽车,2001(1):13-15.

[6]陈龙,周孔亢.载重汽车车架强度分析与试验研究[J].机械强度,2001,24(1):148-150.

[7]尹辉俊,韦志林,沈光烈.货车车架的有限元分析[J].机械设计,2005,22(11):26-28.

[8]董振国.半挂牵引车车架有限元强度分析[D].青岛:青岛大学,2005.

Analysis on Static Structural Strength of Frame for a Heavy-duty Truck

Song Shiping,Liu Dawei

(College of Mechanical&Electronic Engineering,Qingdao University,Qingdao 266071,China)

In order to analyze the structural strength of a heavy-duty truck frame,the finite element analysis model was established.A simple loading test was carried out on the middle and tail of the heavy-duty truck frame by using the finite element analysis software MSC.Nastran;the finite element analysis model of the frame was validated through comparing the test value with the results of the simulating calculation;the stress pattern and displacement distribution were obtained by analyzing the frame,s typical calculation conditions.The results show the frame strength of the heavy-duty truck can satisfy the use requirements.It provides a basis for the fatigue test design of the truck frame.

heavy-duty truck frame;strength analysis;suspension mechanism;FEA

U463.32

A

1008-5483(2016)03-0015-04

10.3969/j.issn.1008-5483.2016.03.004

2016-07-18

宋世平(1989-),男,山东德州人,硕士生,从事汽车动态仿真与设计方面的研究。E-mail:songshiping0534@126.com