燃煤电厂废弃SCR脱硝催化剂元素回收研究进展

陈晨,陆强,蔺卓玮,李文艳,董长青

(华北电力大学生物质发电成套设备国家工程实验室,北京 102206)

燃煤电厂废弃SCR脱硝催化剂元素回收研究进展

陈晨,陆强,蔺卓玮,李文艳,董长青

(华北电力大学生物质发电成套设备国家工程实验室,北京 102206)

随着选择性催化剂还原法(SCR)脱硝技术在国内的普及以及SCR脱硝工程的大量建设,废弃SCR脱硝催化剂的高效处置已引起了广泛关注,针对高附加值成分的元素回收是较为合理的处置方案。本文总结了目前关于废弃SCR脱硝催化剂3种主要元素Ti、V、W(或Mo)回收的主要技术方案,其中Ti元素的回收主要是通过钠化焙烧法或浓碱浸出法首先分离Ti元素,而后通过酸洗法回收获得二氧化钛;V元素的回收方法主要包括铵盐沉淀法、萃取法和电解法,从而得到五氧化二钒或者偏钒酸铵;W元素的回收方法主要包括钙盐沉淀法、钠盐结晶法和酸沉法,从而得到三氧化钨。在此基础上,对各技术方案进行了比较,为开发高效合理的元素回收技术提供依据,并指出后续研究中还需要优化酸洗法回收Ti元素的酸洗条件以及V、W元素的纯化技术,从而进一步提高回收产品的纯度。

催化剂;回收;废物处理;选择性催化还原法;脱硝催化剂

我国是一个以煤炭为主要能源的国家,燃煤电厂一直以来都是不可忽视的污染物排放源。在二氧化硫和烟尘得到理想控制之后,氮氧化物(NOx)已成为我国现阶段最为关注的燃煤电厂污染问题。NOx的大量排放会带来酸雨和光化学烟雾[1],同时也是形成温室效应和臭氧层破坏的主要原因之一。《火电厂大气污染物排放标准》(GB 13223—2011)明确规定:自2014年1月1日开始,对于2003年12月31日之前建成的火电厂,NOx的排放标准为200mg/m3(标准),而重点区域火电厂以及2004年1月1日之后建成的,NOx的排放标准为100mg/m3。除了国家标准外,有些省份还根据本省实际情况,提出了更为严格的排放标准,如浙江省限定600MW火电机组NOx排放标准为50mg/m3[2];此外,《火电厂氮氧化物防治技术政策》中也明确规定,当低氮燃烧技术不能满足氮氧化物排放要求时,应增设烟气脱硝设施[3]。

在众多的氮氧化物治理技术中,选择性催化还原法(selective catalytic reduction,SCR)脱硝技术,不仅具有脱硝效率高、选择性好以及受烟气组分局限性小等优点,而且可靠性高、无副产物、系统装置简单[3],已在全世界范围内的燃煤电站中温(300~420℃)烟气脱硝领域获得了广泛应用[4-5]。催化剂作为SCR脱硝系统的核心技术,成本约占整个系统的 30%~50%[6]。目前,商业应用的中温脱硝催化剂主要是V2O5-WO3(MoO3)/TiO2型钒钛体系催化剂[7],包括蜂窝式、平板式和波纹式3种结构类型[2]。当安装使用此类催化剂时,还原剂为氨气[8]。

在钒钛体系SCR脱硝催化剂中,TiO2为载体,V2O5为活性成分,WO3或MoO3为活性助剂。以锐钛型TiO2为催化剂载体时,有利于活性成分的高度分散以及提高催化剂的活性和选择性[9-11],还能有效降低硫酸盐的生成量和稳定性。V2O5虽然具有优异的脱硝性能,但其同时可以催化氧化 SO2生成SO3,为避免 SO3的大量生成,催化剂中 V2O5的含量一般都很低,通常仅为1%(质量分数)左右。WO3作为催化剂活性助剂,本身具有一定的催化活性,还能通过和SO3竞争载体表面的碱性位等方式增强催化剂的活性,同时能够增强催化剂的热稳定性(可明显提高催化剂的抗烧结能力),防止 TiO2从锐钛型转化为金红石型[12];MoO3同样为活性助剂,不仅能提高催化剂的活性,还能大大降低催化剂发生砷中毒的可能性[13]。

1 SCR脱硝催化剂的中毒与失活

SCR脱硝装置的运营成本除了还原剂氨的消耗外,主要来源于对失活催化剂的更换[14]。SCR脱硝催化剂的使用寿命一般为 3~5年,在实际应用中,有诸多因素会造成催化剂失活。

(1)碱金属引起的催化剂中毒失活 在众多导致SCR脱硝催化剂中毒失活的因素中,碱金属对催化剂的危害是最大的,碱金属的氧化物、硫酸盐和氯化物均可导致催化剂发生中毒[15];可溶性碱金属(如Na、K)可慢慢由催化剂表面渗透到催化剂内部,作用于催化剂活性颗粒中Brønsted酸性位,减弱了催化剂对还原剂NH3的吸附能力,从而降低了催化剂的活性[16-17]。KAMATA等[18]研究发现,当催化剂中K2O的质量分数达到1%(质量分数)时,可导致催化剂几乎完全丧失活性。

(2)碱土金属引起的催化剂中毒失活 碱土金属不仅可以导致催化剂物理失活,同时也极易造成催化剂的化学失活[19]。碱土金属氧化物如CaO可与SO3反应生成CaSO4而堵塞催化剂孔道,影响催化剂活性[20-22];此外,碱土金属同样也可以作用于催化剂中Brønsted酸性位,导致催化剂中毒[23]。

(3)砷中毒 烟气中的气态As2O5进入催化剂孔隙内,或吸附在催化剂表面,阻碍催化反应的进行[24]。

(4)催化剂的烧结和热失活 催化剂烧结是指活性组分晶粒变大,比表面积减小;而催化剂热失活是指由于催化剂的化学组成和相组成发生变化,致使活性组分被载体包埋和发生挥发或升华而损失。当催化剂长期工作在450℃以上的高温环境里,可能会发生一定程度的催化剂烧结和热失活,使得活性大大下降。

(5)积灰堵塞引起的失活 随着催化剂的使用,催化剂表面会积聚大量沉积物,使得比表面积、孔容和表面酸度等性能指标发生相应下降,最终导致催化剂失活[8];燃煤电厂的烟气脱硝工艺中,为了使催化剂工作在合适的温度范围(300~420℃)[2],都将 SCR反应器布置在锅炉省煤器和空气预热器之间,即高温高尘布置方式,这种布置方式会使催化剂工作在高浓度的粉尘冲刷环境中而加速催化剂的失活[25]。

总的来说,催化剂的失活原因可归结为3类:沉积物堵塞催化剂孔道或覆盖在其表面;有毒元素作用于活性颗粒,影响表面酸性和氧化还原性能;催化剂结构被破坏或发生不可逆相变[19]。对于失活的催化剂,首先考虑的处理方式是催化剂的再生;但再生次数受限于催化剂的力学和化学性能,一般仅为1~2次,且再生后催化剂的活性将发生下降,最终将成为废弃SCR脱硝催化剂[3]。

2 回收废弃 SCR脱硝催化剂的意义及现状

由于能源结构的差异,在国外,燃煤发电所占比例较低,产生的废弃 SCR脱硝催化剂的数量较少。其回收处理问题并没有引起广泛的关注,目前也没有针对废弃 SCR脱硝催化剂元素回收的技术方案、相关企业和工业装置[26]。而在国内,众多研究单位和企业都已开展废弃催化剂元素回收的研究工作,但到目前为止,还没有企业能真正实现从废弃SCR脱硝催化剂中高效回收钒、钨和钛元素,并得到相应高品质回收产品。

随着全国范围内燃煤电厂大量增设 SCR脱硝系统,当催化剂无法通过再生处理以满足实际脱硝需求时,将开始产生废弃SCR脱硝催化剂,且产量逐步上升,最终年废弃量最高将达到25万立方米,质量约为13.76万吨[26]。废弃SCR脱硝催化剂中含有大量重金属,为富含各类剧毒元素的有害固体废物。如果随意堆置,不仅会占用大量的土地资源,给企业带来额外的经济负担;同时会对环境造成严重的污染,尤其是对地下水的污染;另外,催化剂中钒、钨和钛等高附加值的金属资源将得不到利用,造成资源的巨大浪费。2014年8月5日和8月19日,国家环保部相继发布了《关于加强废烟气脱硝催化剂监管工作的通知》(环办函[2014]990号)和《废烟气脱硝催化剂危险废物经营许可证审查指南》(公告[2014]54号)。将废弃SCR脱硝催化剂进行了具体的归类,并从各个方面对废弃SCR脱硝催化剂的处理提出了详细严格的法令规范。旨在进一步提高废弃催化剂的处理和再利用水平[27-28],高效处置废弃 SCR脱硝催化剂是未来将面临的一个严峻的环境问题。

3 废弃 SCR脱硝催化剂元素回收主要技术方案

钒钛体系SCR脱硝催化剂中含有TiO2、V2O5、WO3(或MoO3)3种高价有用成分,也是回收的目标成分。钨与钼属于同一族元素,化学性质极为相似,可采用相似的方法进行回收;而常规SCR脱硝催化剂中钨和钼一般不会同时存在。

3.1 钛的回收

TiO2是SCR脱硝催化剂的载体,质量分数可达80%以上。除了作为SCR脱硝催化剂载体外,还可广泛应用于涂料、造纸、化纤、化妆品等多个行业;由于熔点较高,TiO2也可用于制造耐火玻璃、珐琅以及耐高温的实验器皿等。

现阶段已开发的一些废弃 SCR脱硝催化剂钛元素回收方法,主要利用钛酸和钛酸的钠盐均不溶于水的性质,实现TiO2成分与催化剂其他成分的分离和回收,主要方法包括钠化焙烧法和浓碱浸出法。

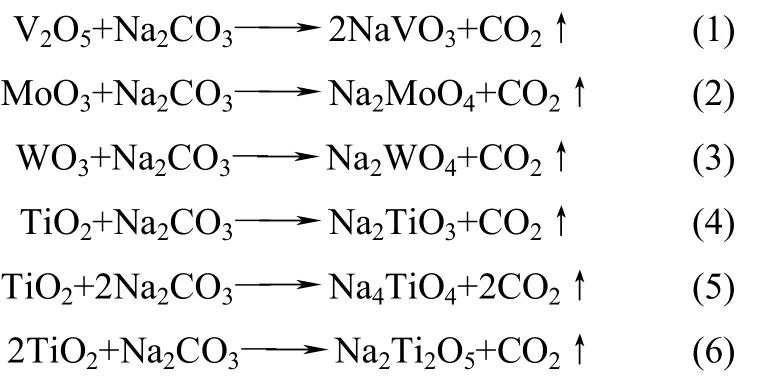

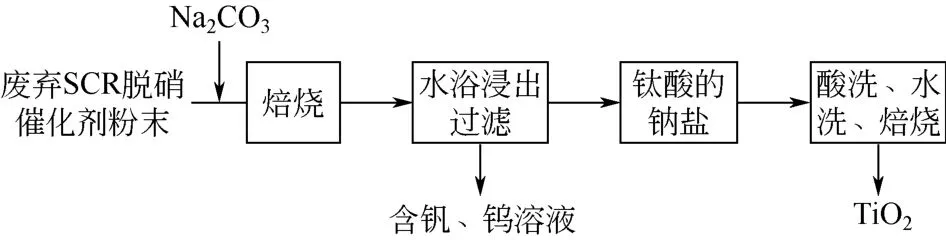

李守信等[29]、汪德志等[30]均利用钠化焙烧法将钛元素从废弃催化剂中分离,而赵炜等[31]、朱跃等[32]在此基础上利用酸洗法回收得到TiO2,技术路线如图1所示。具体工艺如下:将经过粉碎研磨的催化剂与过量的碳酸钠粉末混合均匀后在 750℃条件下高温焙烧,使催化剂中的TiO2转化为钛酸的钠盐,主要反应如式(1)~式(6)。

将焙烧后所得烧结块粉碎研磨成粉末,通过水浴浸出,使得催化剂中钒、钨或钼对应的可溶性钠盐溶解于水;过滤得到钛酸的钠盐,完成钛与其他元素的分离;继续用酸溶液对不溶的钛酸的钠盐进行酸洗,使其转化为同样不溶的钛酸,经过滤、水洗、焙烧得到 TiO2。针对该回收方法,张琛等[33]研究发现,在浸取钠化焙烧所得固体时,利用超声技术可提高对钒、钨元素的浸取,加强钒、钨元素与钛元素的分离。

图1 钠化焙烧法回收TiO2成分

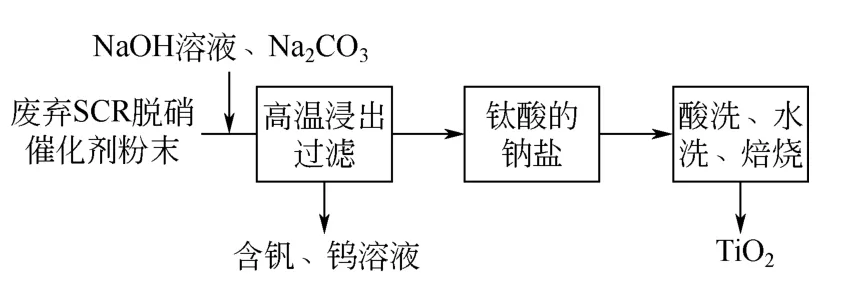

曾瑞[34]、霍怡廷等[35]、刘清雅等[36]均利用浓碱浸出法对钛元素进行回收,技术路线如图2所示。具体工艺如下:采用浓NaOH溶液(也可同时加入助剂Na2CO3)在高温高压条件下浸取经粉碎研磨的催化剂粉末,生成钛酸的钠盐沉淀,从而将钛元素从催化剂中分离出来;同样地,分离所得钛酸的钠盐可通过酸洗法回收得到TiO2。

上述两种钛成分的回收方案,主要区别在于钛元素与钒、钨等元素的分离。经两种方案分离后均可得到钛酸的钠盐固体,再通过酸洗法即可回收得到TiO2。这两种方案工艺均较为简单,可比较彻底地实现钛元素与其他元素的分离,但通过酸洗无法使钛酸的钠盐高效转化为钛酸,最终回收所得TiO2中含有大量Na4TiO4等钛酸的钠盐杂质,纯度仅有90%左右,无法达到商业标准。

图2 浓碱浸出法回收TiO2成分

3.2 钒的回收

V2O5是以酸性为主的两性氧化物,微溶于水,可溶于强酸、强碱,大部分用作合金添加剂,亦可用于冶金、化工等行业。在SCR脱硝催化剂中的含量较低,但其具有剧毒性,如果随意排放至自然环境,对人类健康将造成极大的威胁。

针对钒元素的回收,现有的方法大多是基于先分离钛元素,得到含钒、钨(或钼)元素的溶液,再对溶液进行处理以实现钒的回收,主要包括氨盐沉淀法、萃取法。此外,也有学者提出利用电解法回收钒元素。

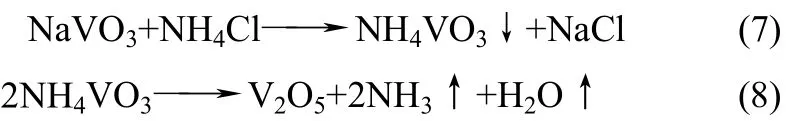

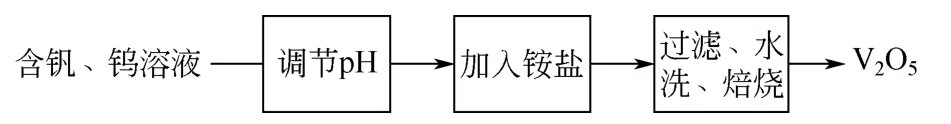

李守信等[29]、朱跃等[32]、霍怡廷等[35]、刘清雅等[36]处理废弃SCR脱硝催化剂时,首先利用钠化焙烧法将钛元素从催化剂中分离出来,得到含有NaVO3、Na2WO4(或 Na2MoO4)的溶液,再利用氨盐沉淀法回收钒元素。具体方案如下:在特定pH条件下,向溶液中加入铵盐,如 NH4Cl、NH4NO3或NH4HCO3等,待充分反应后,过滤得到NH4VO3沉淀;亦可进一步水洗、焙烧NH4VO3得到V2O5,技术路线如图3所示。主要反应如式(7)、式(8)。

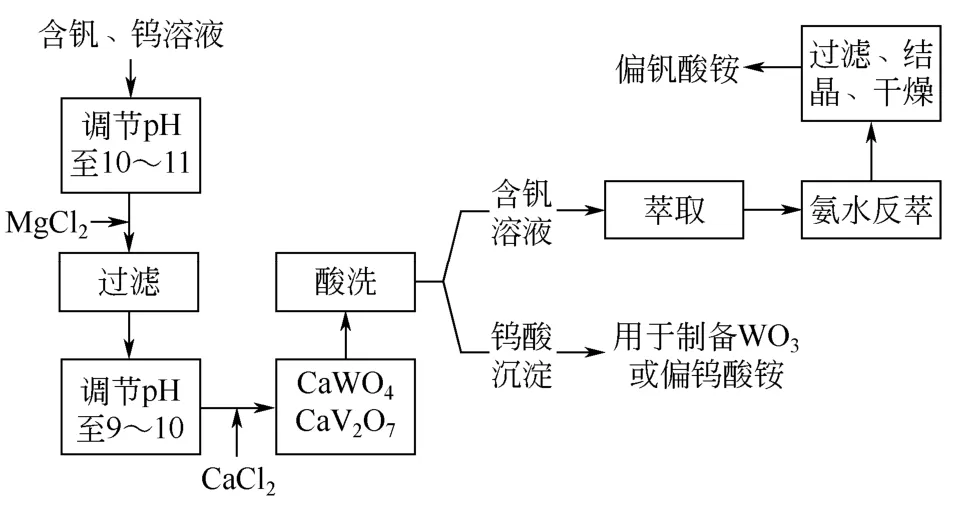

针对含钒溶液,曾瑞[34]提出了萃取法回收钒元素,技术路线如图4所示。具体方案如下:首先调节含钒溶液的pH至10~11,加入MgCl2过滤除去硅杂质;继续调节溶液pH至9~10,加入CaCl2,得到CaWO4和CaV2O7(焦钒酸钙)沉淀,过滤所得沉淀并用盐酸进行酸洗,得到含钒溶液和钨酸沉淀[可用于制备WO3或偏钨酸铵)。含钒溶液经过萃取(萃取剂溶液中各组分的体积比为 N235∶仲辛醇∶磺化煤油=(10%~17%)∶(10%~17%)∶(66%~80%),或者 P204∶仲辛醇∶磺化煤油=(1%~10%)∶(1%~10%)∶(80%~98%),或者 P507∶仲辛醇∶磺化煤油=(1%~10%)∶(1%~10%)∶(80%~98%);萃取相比O/A=1/(1~3),萃取级数3~5级]、氨水反萃、过滤结晶、干燥等步骤可以回收得到偏钒酸铵。基于该方法获得的偏钒酸铵和偏钨酸铵可以直接作为原料用于生产SCR脱硝催化剂。

图3 铵盐沉淀法回收V2O5

图4 萃取法回收钒

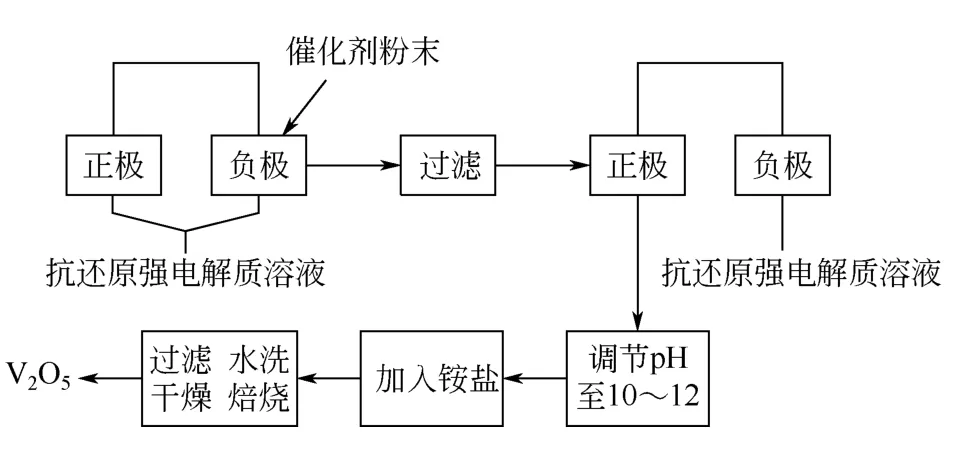

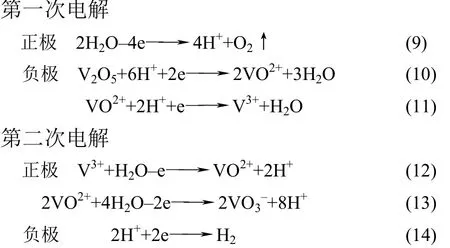

除上述两种方法外,肖雨亭等[37]提出了电解法回收废弃SCR脱硝催化剂的钒元素,技术路线如图5所示。具体方案如下:将废弃催化剂研磨成粉末后加入到电解槽负极中进行恒流(60~100mA/cm2)或恒压(2~6V)电解,正负极电解槽内均为抗还原的强电解质溶液,如Na2SO4、K2SO4、NaNO3、KNO3、NaCl溶液等;电解后,过滤负极中的混合液得到含钒溶液,保证含钒质量分数为10%~18%;取一个新的电解槽,正极加入所得含钒溶液,负极加入抗还原的强电解质溶液,再一次进行恒流或恒压电解;电解后,将正极电解液pH调至10~12,向溶液中加入浓度为120~300g/L的氨盐溶液,过滤得到偏钒酸铵沉淀,经水洗、干燥、焙烧可得到V2O5。在该方法中,通过第一次电解将不溶于水的五价钒还原为易溶的低价钒,使钒进入负极混合液;通过第二次电解将溶液中的低价钒氧化为五价钒,后续加入铵盐溶液后可以沉淀出来。

图5 电解法回收钒

两次电解,正负极电化学方程式如式(9)~式(14)。

催化剂中除了TiO2、V2O5、WO3(或MoO3)以外,还含有 SiO2、Al2O3等辅料成分。采用铵盐沉淀法回收钒元素时,调节溶液pH,硅、铝亦会发生水解而随着NH4VO3一同沉淀,最终得到的V2O5中会含有大量的SiO2和Al2O3杂质。萃取法在提纯钒元素方面则存在明显的优势,首先在一定的 pH条件下,向含钒溶液中加入沉淀剂(MgCl2)可除去大量硅杂质,而且通过萃取亦可除去大量杂质元素;然而通过沉淀剂沉淀和萃取提纯后,所得含钒氨水反萃液中依然会含有少量杂质,由于催化剂中V2O5含量较低(质量分数不超过1%),这部分杂质会严重影响回收所得钒产品的纯度,故从含钒反萃液中回收钒元素的方案还需进一步改进。电解法虽然具有较好的化学选择性,但现阶段还难以实现工业化应用。

此外,多个化工行业中都有含钒催化剂的应用,对这些废弃催化剂的钒元素回收方法同样值得参考和借鉴。例如,针对硫酸生产中使用的V-K-Si系催化剂(V2O5质量分数可达6.3%~8%),可采用如还原酸浸法、碱浸法、高温活化法、溶剂萃取法等分离回收钒元素,且取得了不错的效果,无论是回收率还是产品的纯度,都至少可以达到80%以上[38]。针对废弃烃油加氢催化剂,美国专利US2013070725[39]提出了采用浸取沉淀法分离回收钒元素,在高温高压条件下,利用氨水溶液对废催化剂中的钒成分进行提取,得到浸提浆液;向浆液中加入特定絮凝剂,过滤得到焦炭和偏钒酸铵混合固体沉淀;依次通过硫酸铵溶液清洗以及热水浸提,得到含有偏钒酸铵溶液;最后经浓缩结晶和纯化,可回收得到偏钒酸铵。美国专利US2006025148[40]同样通过浸取沉淀法从废弃加氢催化剂中回收钒元素。与专利US2013070725不同,专利US2006025148在提取钒元素时,向所用氨溶液中加入了特定氧化剂,以加强对钒元素的浸取;通过氨水溶液溶解浸取所得偏钒酸铵沉淀,过滤除去焦炭杂质,最终通过结晶、干燥和焙烧,回收得到V2O5固体。

3.3 钨的回收

WO3为酸性氧化物,溶于碱液,微溶于酸,不溶于水,可用于制高熔点合金和硬质合金,同时也是制造钨丝和防火材料等不可或缺的原材料。

目前已提出的针对钨元素的回收方法较少,一般依据钨酸钙和钨酸均微溶于水的性质来实现对钨元素的分离和回收。

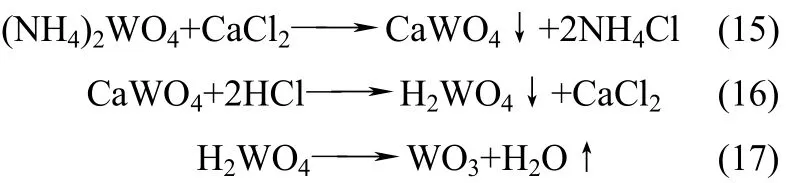

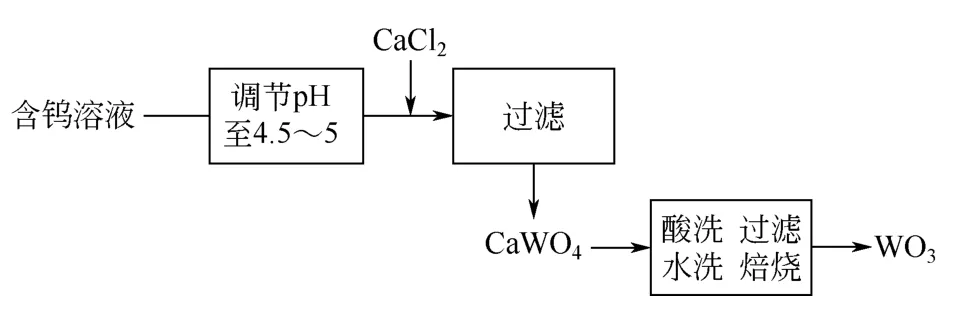

朱跃等[32]通过钙盐沉淀法从废弃催化剂中回收WO3,技术路线如图6所示。具体工艺如下:首先通过钠化焙烧、水浴浸出、铵盐沉钒等步骤将钛、钒元素与钨分离,得到含钨溶液;调节溶液pH至4.5~5,加入CaCl2使得钨以CaWO4的形式沉淀出来;过滤得到 CaWO4,对 CaWO4进行酸洗使其转化为钨酸沉淀,再经过滤、水洗、焙烧得到WO3。该方法在调节pH时加入了硫酸,加入CaCl2沉淀钨会同时产生 CaSO4沉淀,最终回收得到的 WO3中会含有大量CaSO4杂质。

主要反应如式(15)~式(17)。

霍怡廷等[35]提出可向含钨溶液中加入NaCl,通过蒸发结晶得到Na2WO4固体。Na2WO4具有较高的应用价值,可用于媒染剂、分析试剂、催化剂、水处理药剂等。但加入的 NaCl量不好控制,得到的Na2WO4中会含有不定量的NaCl杂质。刘清雅等[36]在处理含钨溶液时则选择加入浓酸,过滤得到钨酸沉淀,经水洗、焙烧回收得到WO3,从而避免了杂质的引入,但钨的沉淀率往往不高。

图6 氯化钙沉钨回收WO3

此外,借鉴其他行业废催化剂和金属材料中ⅥB族(含钨、钼元素)元素的回收技术,亦可指导废弃SCR脱硝催化剂钨(或钼)元素回收技术的开发。美国专利US2010028745[41]和US2011047199[42]提出的钨元素回收方案为:首先对废弃催化剂预处理去除杂质,而后在高温高压条件下,采用氨水溶液提取催化剂中的钨元素,得到含钨溶液;后续回收步骤中,两个专利分别通过酸沉、硫化沉淀等步骤,回收得到WO3和钨盐。

4 结 语

对废弃 SCR脱硝催化剂进行元素回收具有重要的环保意义和资源循环利用价值。针对废弃催化剂中的钛元素,可采用钠化焙烧法或浓碱浸出法将 TiO2转化为不溶于水的钛酸的钠盐(Na4TiO4等),从而将钛元素与催化剂其他成分分离;再对钛酸的钠盐进行酸洗,将其转化为钛酸,最后经水洗、焙烧得到 TiO2。目前,按照这类方法回收得到的TiO2中会含有10%左右的杂质(主要是Na4TiO4等钛酸的钠盐);在后续研究中,还需要通过改变酸洗条件(如增加酸洗次数、提高酸洗温度和酸溶液浓度等方法),提高钛酸的钠盐的转化率,减少杂质含量,得到更高纯度的TiO2。

针对废弃催化剂中的钒元素,可对催化剂钠化焙烧后获得含钒溶液,通过氨盐沉淀法、萃取法等方法实现钒的回收,也可采用电解法进行回收。由于废弃SCR脱硝催化剂中钒含量较低,而且分离过程容易受 Al2O3和 SiO2等杂质成分的影响,导致后续分离回收难度大且产品纯度低。在后续研究中,还需要进一步开发高效的纯化方法,在尽可能减少钒损失的情况下,高效去除硅铝等杂质,从而提高钒的回收效率和纯度。

针对废弃催化剂中的钨元素,一般是在钛、钒元素回收之后,利用钨酸钙和钨酸的难溶性,实现钨元素的回收。然而基于现有方法回收获得的WO3中,往往含有大量杂质;在后续研究中,也需要进一步开发高效的纯化方法,提高钨元素的回收效率和纯度。

[1] HEMINE Nalbandian. NOxcontrolfor coal-fired p1ant[M]. IEA Clean Coal Center,2009.

[2] 刘少明,田军吉,谷东亮,等. 火电厂SCR脱硝催化剂技术研究进展[J]. 环境工程,2015,33:351-353.

[3] 霍文强,周文,赵会民,等. V2O5-WO3/TiO2型蜂窝式SCR废催化剂的回收利用[C]// 2016燃煤电厂超低排放形势下SC(SNCR)脱硝系统运行管理及氨逃逸与空预器堵塞技术交流研讨会论文集.杭州:中国能源学会. 2016:19-24.

[4] DUAN J F,SHI W W,XIA Q B,et al. Characterization and regeneration of deactivated commercial SCR catalyst[J]. Journal of Functional Materials,2012,43(16):2191-2195.

[5] LIANG Z Y,MA X Q,LIN H,et a1. The energy consunlption and environmental impacts of SCR technology in China[J]. Applied Energy,2011,88:1120-1129.

[6] ZENG R. Consideration on reclaiming industry of SCR waste catalyzer in China[J]. China Environmental Protection Industry,2013(4):55-61.

[7] 朱跃,程雪山,陈红官. SCR脱硝催化剂中金属氧化物的回收利用[C]// 2009年清洁高效燃煤发电技术协作网年会. 昆明:中国电机工程学会. 2009:1-3.

[8] 张立,陈崇明,王平. SCR脱硝催化剂的再生与回收[J]. 电站辅机,2012,33(3):27-30.

[9] BAUERLE G L,WU S C,NOBE K. Parametric and durability study of NOxreduction with NH3on V2O5catalysts[J]. Ind. Chem. Prod. Res. Dev.,1978,17(2):117-122.

[10] NAM I,EIDRIGE J W,KITTER U J R. Deactivation of a vanidia-alumina catalyst for NO reduction by NH3[J]. Ind. Eng. Chem. Prod. Res. Dev.,1986,25(2):192-197.

[11] MOKOTO Inormta,AKIRA Miyamoto,TOSHIAKI U,et a1. Activities of V2O5/TiO2and V2O5/Al2O3catalysts for the reduction of NO and NH3in the presence of O2[J]. Ind. Eng. Chem. Prod. Res. Dev.,1982,21(3):424-428.

[12] 李峰. 以纳米TiO2为载体的燃煤烟气脱硝SCR催化剂的研究[D].南京:东南大学,2006.

[13] 段传和,夏怀祥. 燃煤电站SCR烟气脱硝工程技术[M]. 北京:中国电力出版社,2009:71-75.

[14] JOSHUA R S,CHRISTOPHER J Z,BRUCE C F,et a1. SCR deactivation in a full-scale coal-fired utility boilter[J]. Fuel,2008,87(7):1341-1347.

[15] LISI L,LASORELLA G,MALLOGGI S,et a1. Single and combined deactivating effect of alkali metals and HCl on commercial SCR catalysts[J]. Applied Catalysis B:Environ.,2004,50(4):251-258.

[16] BULUSHEV D A,RAINONE F,KIWI M L,et al. Influence of potassium doping on the formation of vanadia speciesinV/Ti oxide catalysts[J]. Langmuir,2001,17(17):5276-5282.

[17] ZHENG Y,JENSEN A D,JOHNSON J E. Deactivation of V2O5-WO3/TiO2SCR catalyst at biomass fired power plants:elucidation of mechanisms by lab and pilot-scale experiments[J]. Applied Catalysis B:Environmental,2008,83(34):186-194.

[18] KAMATA H,TAKAHASHI K,ODENBRAND C U. The role of K2O in the selective reduction of NO with NH3over a V2O5-WO3/TiO2commercial selective catalytic reduction catalyst[J]. Journal of Molecular Catalysis A:Chemical,1999,139:189-198.

[19] 李想,李俊华,何煦,等. 烟气脱硝催化剂中毒机制与再生技术[J].化工进展,2015,34(12):4129-4138.

[20] BENSON S A,LAUMB J D,CROCKER C R,et al. SCR catalyst performance in flue gases derived from subbituminous and lignite coals[J]. Fuel Process Technol.,2005,86(5):577-613.

[21] PRITCHARD S,KANEKO S,SUYAMA K,et al. Optimizing SCR catalyst design and performance for coal-fired boilers.[C]//EPA/EPRI:Joint Symposium Stationary Combustion NOxControl,1995.

[22] CROCKER C R,BENSON S A,LAMB J D. SCR catalyst blinding due to sodium and calcium sulfate formation[J]. Fuel Chem.,2004,49(1):169-173.

[23] NICOSIA D,CZEKAJ I,KROCHER O. Chemical deactivation of V2O5-WO3/TiO2SCR catalysts by additives and impurities from fuels,lubrication oils and urea solution(PartⅡ):characterization study of the effect of alkali and alkaline earth metals[J]. Applied Catalysis B:Environmental,2008,77:228-236.

[24] HANS J H,NAN Y T,CUI J H. Application of SCR denitrification technology onto coal-fired boilers in China[J]. Thermal Power,2007,8:13-18.

[25] JIRAT J,STEPANEK F,MAREK M,et al. Comparison of design and operation strategies for temperature control during selective catalytic reduction of NOx[J]. Chemical Engineering and TechnoIogy,200l,24(1):35-40.

[26] 曾瑞,郝永利. 废弃SCR催化剂回收利用项目建设格局的分析[J].中国环保产业,2012(9):41-45.

[27] 中华人民共和国环境保护部. 关于加强废烟气脱硝催化剂监管工作的通知[EB]. 环办函[2014]990号,2014-08-05.

[28] 中华人民共和国环境保护部. 废烟气脱硝催化剂危险废物经营许可证审查指南[EB]. 公告[2014]54号,2014-08-19.

[29] 李守信,索平,王亦亲,等. 从SCR脱硝催化剂中回收三氧化钨和偏钒酸铵的方法:201210035019.0[P]. 2012-02-16.

[30] 汪德志,吴刚,肖雨亭,等. 从选择性催化还原脱硝催化剂中回收钨组分的方法:201310063440.7[P]. 2013-02-28.

[31] 赵炜,于爱华,王虎,等. 湿法工艺回收板式SCR脱硝催化剂中的钛、钒、钼[J]. 化工进展,2015,34(7):2039-2048.

[32] 朱跃,何胜,张扬. 从废烟气脱硝催化剂中回收金属氧化物的方法:201010254247.8[P]. 2010-12-22.

[33] 张琛,刘建华,杨晓博,等. 超声强化废SCR催化剂浸出V和W的研究[J]. 功能材料,2015,46(20):20063-20067.

[34] 曾瑞. 含钨、钒、钛的蜂窝式 SCR废催化剂的回收工艺:201210460099.4[P]. 2012-11-15.

[35] 霍怡廷,常志东,董彬,等. 一种SCR废烟气脱硝催化剂的回收方法:201310467454.5[P]. 2013-10-09.

[36] 刘清雅,刘振宇,李启超. 一种从废弃钒钨钛基催化剂中回收钒、钨和钛的方法:201310404776.5[P]. 2013-09-09.

[37] 肖雨亭,赵建新,汪德志,等. 选择性催化还原脱硝催化剂钒组分回收的方法:201210220296.9[P]. 2012-06-28.

[38] 孙锦宜,刘惠青. 废催化剂回收利用[M]. 北京:化学工业出版社,2001:249-283.

[39] BHADURI R S,ZESTAR L P. Recovery of vananium from petroleum coke slurry containing solubilized base metals:US2013070725[P]. 2013-11-19.

[40] MARCANTONIO P J. Process for metals recovery from spent catalyst:US2006025148[P]. 2006-06-28.

[41] BHADURI R S. Process for recovering metals from coal liquefaction residue containing spent catalysts:US2010028745[P]. 2010-03-25.

[42] BHADURI R S. Process for separating and recovering metals:US2011047199[P]. 2011-08-10.

Research progress of element recovery of waste De-NOxSCR catalyst from coal-fired power plants

CHEN Chen,LU Qiang,LIN Zhuowei,LI Wenyan,DONG Changqing

(National Engineering Laboratory for Biomass Power Generation Equipment,North China Electric Power University,Beijing 102206,China)

With the large scale application of the SCR De-NOxtechnique and the construction of the SCR systems,the treatment of the waste SCR catalysts has gained increasing attentions in recent years. Recovery of valuable elements is considered to be a promising way. This paper summarizes different element recovery techniques for three major elements of V,W and Ti(or Mo). The element Ti can be recovered through the sodiumzation-calcination or concentrated alkali leaching,followed by acid washing to obtain titanium dioxide,while the element V can be recovered by the ammonium salt precipitation,extraction or electrolysis method,as vanadium pentoxide or ammonium vanadate. And the element W can be recovered via the calcium salt precipitation,sodium crystallization or acid precipitation method,as tungsten trioxide. These methods are compared with each other,to provide information for the development of a reasonable solution for the waste SCR catalysts. Moreover,further research work is pointed out as to optimize the acid washing conditions in the recovery of Ti as well as the purification techniques of V and W,so as to enhance the purity of the recovered products.

catalyst;recovery;waste treatment;SCR;De-NOx

TQ 426.94

A

1000-6613(2016)10-3306-07

10.16085/j.issn.1000-6613.2016.10.041

2015-12-24;修改稿日期:2016-05-22。

国家重点基础研究发展计划(2015CB251501)及中央高校基本科研业务费(2015ZZD02)项目。

陈晨(1989—),男,硕士研究生。E-mail hbdlcc@163.com。

联系人:陆强,副教授,硕士生导师,主要从事固体燃料热化学转化以及烟气污染物治理的研究。E-mail qianglu@mail.ustc.edu.cn。