利用老卤生产高纯氧化镁技术研究进展

闫岩,卢旭晨,王体壮,张志敏

(中国科学院过程工程研究所多相复杂系统国家重点实验室,北京100190)

利用老卤生产高纯氧化镁技术研究进展

闫岩,卢旭晨,王体壮,张志敏

(中国科学院过程工程研究所多相复杂系统国家重点实验室,北京100190)

纯碱法具有工艺简单的技术优点,被国内高纯氧化镁生产企业普遍采用,但是它存在生产成本较高的显著缺点。本文系统地综述了目前工业上利用海盐化工、盐湖提钾等过程副产的老卤液生产高纯氧化镁的各种技术,分析了每种生产技术的优缺点。依次介绍了技术成熟、生产成本低、被国际主要的高纯氧化镁生产企业广泛采用的白云石/石灰石法,技术有待改进的氨法,工艺简单、成本较高的纯碱法,以及碳铵法。特别地,详细阐述了直接热解法的技术基础、Aman法热解工艺以及国内对直接热解法工艺的研究进展。重点推介了低水合氯化镁流态化热解生产高纯氧化镁、同时联产工业浓盐酸的最新技术。指出流态化热解技术可能是我国高纯氧化镁产业降低生产成本、提高企业产能、能够取代传统纯碱法的理想工艺路线。

老卤;氧化镁;流态化

高纯氧化镁一般指纯度大于 99%的氧化镁产品。由于高纯氧化镁具有超高的熔点、良好的导磁性和优秀的绝缘性能等优异物理性能,及特定的化学性能,因此广泛应用于陶瓷、冶金、医药、电子、国防等多个领域。按照用途分类,高纯氧化镁可分为用作高级耐火材料的电熔氧化镁;生产取向硅钢片时用作高温退火隔离剂的硅钢氧化镁;医药上作为抗酸剂、pH调节剂、轻泻剂、保健品和化妆品填料等的医药氧化镁;替代铁氧体用于无线高频顺磁导磁材料、磁棒天线、调频元件磁芯的电磁氧化镁;制作氧化镁单晶用的单晶氧化镁等[1]。

老卤液是生产高纯氧化镁的理想原料,其主要的化学组分是氯化镁,其他还有少量的氯化钠、氯化钾、硫酸根、硼等物质。目前,我国东部沿海地区,海水经过晒盐、提钾、制溴等过程后,副产大量的老卤溶液多数仅经过蒸发浓缩、制片(造粒)生产低价值的卤片(卤粒)[2]。我国西部利用盐湖资源生产氯化钾过程中,每年排放的老卤液超过六千万吨,形成所谓的“镁害”[3-4]。

利用老卤生产高纯氧化镁工艺可以分为两类,一类是向老卤液中加入沉淀剂生成氢氧化镁或者碳酸镁等沉淀中间体,通过煅烧中间体获得氧化镁产品。依据沉淀剂的不同,具体分为白云石/石灰石法[5]、氨法[6-7]、纯碱法[8]、碳铵法[9]等。另一类是利用氯化镁水合物高温下发生水解的化学特性生产高纯氧化镁的直接热解法[10-11],Aman法[12]即是一种典型的直接热解法。

1 白云石/石灰法

白云石/石灰法是技术成熟、应用广泛的高纯氧化镁生产技术。目前,除以色列Dead Sea Periclase(DSP)、Tateho Dead Sea Fused Magnesia(TDF)等少数几家厂家外,全球将近20家主要的高纯氧化镁生产企业,例如,美国Martin Marietta和Premier Magnesia、爱尔兰Premier Periclase、荷兰Nedmag、约旦Jordan Magnesia、日本Ube materials等公司都采用白云石/石灰法生产高纯氧化镁产品[13]。

以老卤溶液为原料,白云石/石灰法生产高纯氧化镁工艺如下[14-15]:首先将白云石/石灰石煅烧,经过消化获得白云石灰浆[Mg(OH)2·Ca(OH)2]或者石灰石灰浆[Ca(OH)2];然后与除杂精制后的老卤溶液反应生成Mg(OH)2沉淀中间体,副产氯化钙;最后洗涤、过滤、煅烧Mg(OH)2获得高纯氧化镁产品。

(1)老卤溶液的除杂精制 采用过滤除去老卤溶液中的悬浮不溶物;向老卤液中加入适量硫酸解吸出其中二氧化碳;用除硼专用离子交换树脂彻底脱除老卤溶液中的硼元素;向老卤溶液中加入氯化钙脱除其中的硫酸根。经过以上过程处理,获得精制老卤溶液。解吸出老卤液的二氧化碳,可以降低产品中氧化钙的含量,硼元素的脱除可以保证氧化镁产品的高温品质,脱除硫酸根可以降低Mg(OH)2中间体沉淀中硫酸钙杂质含量。老卤溶液的精制过程副产少量硫酸钙,除硼专用离子交换树脂可以再生多次循环利用。

(2)灰浆的制备 白云石/石灰石首先经过煅烧生成白云石灰/生石灰,然后用水消化,得到白云石/石灰石灰浆。由于白云石灰活性非常高,在消化过程中,白云石灰中的镁转化为氢氧化镁,钙转化为氢氧化钙。

(3)氢氧化镁中间体制备 将除杂精制的老卤溶液与白云石灰浆[Mg(OH)2·Ca(OH)2]或者石灰石灰浆[Ca(OH)2]混合反应,生成絮状或者半胶状氢氧化镁和氯化钙。一般加入适量有机絮凝剂提高氢氧化镁的沉降速率。液固分离后,获得氢氧化镁沉淀和氯化钙溶液,氯化钙溶液一部分用于老卤溶液精制过程中脱除硫酸根,剩余部分生产氯化钙。实际生产过程中更多采用白云石灰浆的原因在于,白云石中的镁元素在消化过程中转化为氢氧化镁,生产单位重量的高纯氧化镁产品,副产的氯化钙较少。

(4)氢氧化镁的洗涤、过滤、煅烧 氢氧化镁沉淀经过多次水洗或者连续多段逆流洗涤后,可以洗去表面的氯化钙。然后进行过滤,得到氢氧化镁滤饼。滤饼经过低温干燥处理获得高纯氢氧化镁产品,经过高温煅烧处理可以得到高纯活性氧化镁产品,经过压块超高温煅烧处理则可以获得高纯的电熔镁砂产品。

白云石/石灰法的缺点在于:①氧化镁产品纯度相对不高,一般低于98%。产品纯度相对不高的主要原因有两个,其一,白云石/石灰石灰浆是液固悬浮液,其中的杂质含量高,不容易除去;其二,氢氧化镁颗粒极细,呈现絮状或者半胶状,吸附性很强,灰浆中的固相杂质组分很难通过洗涤方法除去,造成氧化镁产品纯度相对较低。②氢氧化镁液固分离比较困难。由于氧化镁晶体粒径极细,在溶液中呈絮状或者半胶状悬浮,给液固分离过程带来很大困难。③过程副产大量的氯化钙。白云石/石灰法生产高纯氯化镁过程中,氯化镁中的氯元素与钙结合生成氯化钙副产物。白云石法生产1吨氧化镁,理论上副产1.38吨氯化钙;石灰法生产1吨氧化镁,则副产2.75吨氯化钙。

虽然白云石/石灰法得到的氧化镁产品纯度不高,需要进一步深度精细处理才能获得高纯产品,而且副产大量氯化钙,但是该方法具有成本较低、工艺简单、设备材质无特别要求等优点,因此被国外高纯氧化镁生产企业普遍采用。如果单纯以生产氧化镁产品为目的,不失为经济可行的工艺,但是如果以处理海盐化工或者盐湖钾肥生产副产的老卤废物,解决储存和环境问题为出发点,则该方法有待商榷。

2 氨法

与白云石/石灰法相似,氨法也是通过向老卤溶液中加入碱性沉淀剂制备氢氧化镁中间体来生产氧化镁,氨法所用的碱性沉淀剂是液氨或者氨气[16]。氨法生产高纯氧化镁工艺大致如下:首先将老卤溶液进行脱色除杂精制处理,选择的处理技术与白云石/石灰法相似;然后向精制的老卤溶液中通入液氨或者氨气沉淀剂,反应生成氢氧化镁中间体;最后洗涤、过滤、煅烧氢氧化镁中间体,生产高纯氧化镁产品,滤液可以用于副产氯化铵。

由于老卤液经过精制处理,其中没有固相杂质,可以获得纯度较高的氢氧化镁中间体,所以采用该工艺生产的氧化镁纯度比较高。氨法也具有显而易见的不足之处:①氢氧化镁晶体粒径极细,液固分离困难[17];②老卤溶液中的氯化镁利用率不彻底,一般利用率为85%左右;③氨极易挥发,可能导致环境污染,过程产生大量含氨结晶母液和废水。基于以上的技术缺陷,国外高纯氧化镁生产企业几乎没有采用这种工艺进行生产的,而我国一些企业联合高校和科研院所对氨法生产氢氧化镁和氧化镁的工艺进行了深入探索[18-20]。徐徽等[6]对氨法生产高纯氧化镁工艺进行了改进,用石灰蒸氨方法回收结晶母液中的氯化铵,得到的氨循环利用。

3 纯碱法和碳铵法

纯碱法通过向老卤溶液中加入纯碱溶液沉淀剂[21],首先生成重质碳酸镁(MgCO3·3H2O)沉淀,重质碳酸镁经过水洗、热解等处理,得到碱式碳酸镁,最后煅烧则可以得到轻质的高纯氧化镁产品[8,22]。纯碱法生产高纯氧化镁是一种工艺简单、设备要求低、氧化镁产品纯度高的一种传统生产方法,在我国有超过60年的生产历史。目前,我国多数中、小型高纯氧化镁生产企业依然采用纯碱法进行生产。

碳铵法生产高纯氧化镁工艺以碳酸铵、碳酸氢铵或者二氧化碳和氨气为沉淀剂,加入老卤原料液中生成碳酸镁或者碱式碳酸镁沉淀中间体,水洗后,煅烧中间体获得高纯氧化镁产品,副产氯化铵[9,23]。碳氨法对设备要求不高,产品纯度高,在我国一些小型高纯氧化镁的生产企业中偶有应用。

纯碱法和碳铵法虽然工艺相对简单,但两种方法需要用价格较高的化学品作为沉淀剂,所以采用这些工艺生产的高纯氧化镁产品成本较高。

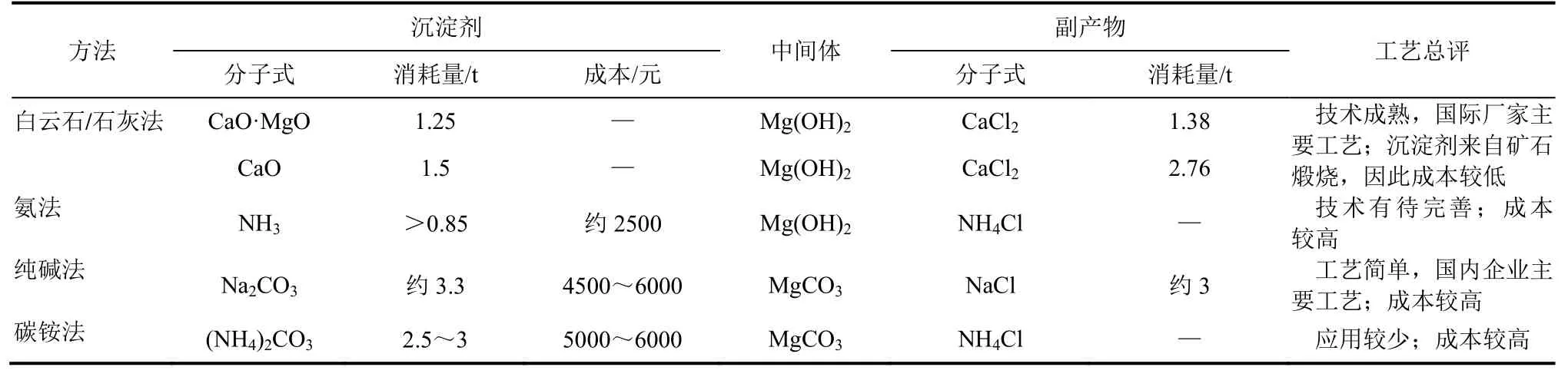

表1展示了白云石/石灰石法、氨法、碳铵法、纯碱法这4种沉淀法每生产1吨高纯氧化镁的沉淀剂消耗量和市场价格,以及各方法的副产物和副产量。这些方法的共同点在于生产过程中需要消耗化学品沉淀剂,因此,这些方法的生产成本相对比较高,特别是氨法、碳铵法和纯碱法的生产成本更高。此外,以上方法中老卤原料液中的镁元素的利用率都不彻底,氯元素转移到价值不高的大量固体副产物。因此,开发资源利用彻底、成本较低的直接热解法工艺,对解决我国海盐化工、盐湖提钾等过程副产老卤液的高效利用意义重大。

表1 4种方法每生产1t MgO沉淀剂消耗量和成本、副产物等的比较

4 直接热解法

常温下,氯化镁以六水氯化镁形式存在;温度升高到 117℃左右,失去两个结晶水变成四水氯化镁;温度升高到 182℃左右时,四水氯化镁转化为二水氯化镁,同时开始伴有水解现象发生;继续升高温度,二水氯化镁继续失水并水解;当温度达到533℃以上时氯化镁水合物彻底水解生成氧化镁和氯化氢气体[15,24]。直接热解法就是依据上述化学反应特性,在高温下热解氯化镁水合物,生产高纯氧化镁和盐酸产品。而且为了保证水合氯化镁快速、彻底发生热解反应,温度一般维持在600~800℃范围内[25]。

按照氯化镁物料的进料状态和热解反应器类型的不同,直接热解法又发展为不同的工艺路线。当以氯化镁饱和溶液喷雾形式作为进料,在喷雾热解炉中进行热解反应,固体热解产物水洗处理后得到高纯氧化镁,热解尾气用水吸收得到稀盐酸,即为Aman法[26]。为了降低过程能耗,最新的直接热解工艺以低水合氯化镁固体粉状物料作为进料,在流化床热解炉中进行高温热解生产高纯氧化镁,热解尾气可以联产工业浓盐酸[27]。

4.1 Aman法

Aman法是氯化镁水合物直接热解法生产高纯氧化镁的典型工艺[15,26]。Aman法生产高纯氧化镁的工艺如下:①老卤原料液经过除硼、除硫酸根等除杂后,获得接近饱和状态的精制老卤溶液;②精制老卤液以高压喷雾形式喷入 Aman反应炉,在600~800℃温度下发生热解反应,生成粗氧化镁和含有氯化氢的热解尾气;③粗氧化镁经过多级逆流水洗,除去其中的可溶盐杂质,水洗过程中,氧化镁水合生成氢氧化镁。真空过滤后得到氢氧化镁滤饼,氢氧化镁在不同温度下焙烧可以获得轻烧氧化镁、死烧氧化镁、电熔镁砂等多种氧化镁产品。④用水吸收尾气获得20%左右的稀盐酸。

Aman法于20世纪50年代由以色列希伯来大学Joseph Aman教授开发。Aman法具有工艺简单、资源利用率高、成本较低、产品纯度高等优点。目前,在以色列 DSP公司、TDF公司和奥地利、捷克等国家的氧化镁生产企业得到应用。其中,DSP公司年产90000吨高纯氧化镁,TDF公司年产13000万吨高纯氧化镁[12]。

Aman法具有显著缺陷:①Aman法以饱和氯化镁溶液喷雾状态进料,进料中的水含量太大,导致热解尾气中水蒸气含量非常大,而氯化氢气体含量小,吸收热解尾气后,只能获得工业应用价值不高的稀盐酸;②由于以氯化镁溶液进料,其中的水含量太大,物料在600~800℃高温下进行热解反应,尾气出口温度高达 400℃,热损失大,过程能耗较高;③反应过程释放出氯化氢气体,需要防酸蚀的设备材质。

4.2 国内提出的直接热解法工艺

国内研究者也对氯化镁水合物热解生产氧化镁技术做了诸多研究工作。谭月罴等[28]将Aman法的喷雾热解炉进行了改进,提出了一种以水氯镁石饱和液为原料制备氧化镁和工业稀盐酸的工艺技术。该工艺以复合流化床(喷动+载流)作为热解反应器,水氯镁石饱和液于700~800℃下直接分解氧化镁和氯化氢,由旋风分离器、沉降室和布袋收料器组成的收料系统收集氧化镁产品粉料,产物气相中的氯化氢采用多级吸收的方法,冷凝及循环喷淋吸收得到工业稀盐酸。所获得的氧化镁产品纯度可达95%,分解率 99.4%,获得 18%~22%的工业稀盐酸。该方法存在的问题是:原料中水分太多,只能副产稀盐酸;过程余热没有充分利用,耗能高;原料没有经过精制,热解产物没有进一步纯化,因此氧化镁产品纯度不高。孙庆国等[29]提出了一种密闭热解水合氯化镁制备高纯氧化镁的方法,该方法以精制二水或者四水氯化镁为原料,400~600℃下在密闭热解炉中热解0.5~3.5h,热解固相产物经过水化除杂、过滤、洗涤、焙烧得到纯度大于99%的高纯氧化镁,尾气吸收可以得到30%~36%的浓盐酸。该工艺降低了进料中的含水量,获得了部分浓盐酸产品。但是该工艺中物料在热解炉中固定不动,传质传热效果差,反应时间长,过程耗能高;该工艺连续性差,工业上难以实施。杨建元等[30-31]提出一种精致卤水先经过喷雾干燥获得二水氯化镁,然后采用回转炉热解生产高纯氧化镁方法。该工艺采用回转炉热解设备,腐蚀严重。后来又提出两段煅烧工艺:首先六水氯化镁用来自第二步热解的高温氯化氢尾气进行干燥脱水,然后在600~900℃温度下进行第二步热解生产氧化镁。该工艺考虑了过程余热利用问题,但是热解尾气含水量太高,只能获得稀盐酸,而且依然没有开发出适合的热解设备。陈侠等[32]提出了一种喷雾干燥-动态热解生产高纯氧化镁的方法,卤水原料经过真空结晶方法除去其中的杂质,然后经过喷雾干燥生成碱式氯化镁,碱式氯化镁经过动态煅烧,并且洗涤后生成高纯氧化镁,吸收热解尾气获得浓盐酸。该技术存在的问题在于:卤水原料中的杂质仅通过结晶方法很难彻底除去;该技术也没有解决氯化镁热解设备问题。

虽然国内很多研究者针对氯化镁直接热解技术做了诸多工作,但是氯化镁直接热解法生产高纯氧化镁技术在我国还不成熟。国内还没有研究者提出适合氯化镁热解过程的、低耗能、能够规模化、连续进行热解生产的热解装置。

4.3 流态化热解工艺

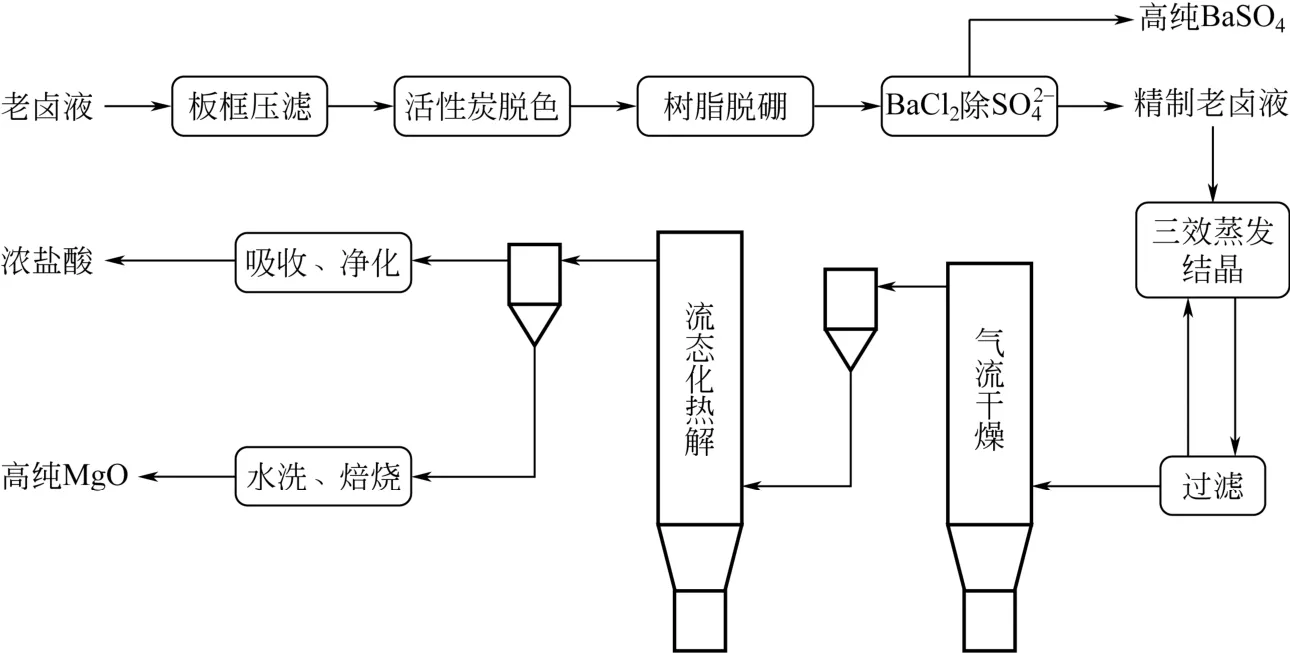

氯化镁直接热解法是在高温、强酸性等非常规工艺条件下生产高纯氧化镁,因此,发展热解新技术,选择耐高温、耐酸设备材质、研发合适的热解设备,以及开发尾气吸收制备盐酸工艺和设备等,是直接热解法生产高纯氧化镁技术的关键和瓶颈。中科院过程工程研究所依托自己在高温流态化及过程工业领域的技术优势[33-34],深入研究了老卤原料液精制、六水氯化镁多效蒸发结晶、水合氯化镁干燥和初步脱水、低水合氯化镁粉状颗粒物料的流态化热解、尾气吸收制备工业浓盐酸和粗氧化镁的后处理等过程,提出了低水合氯化镁流态化热解生产高纯氧化镁,联产工业浓盐酸的新工艺(如图 1)和装置[35]。流态化热解生产高纯氧化镁,联产浓盐酸工艺具体步骤如下。

(1)老卤原料液精制处理 首先,过滤老卤原料液中的泥沙等不溶物;其次,老卤液经过活性炭吸附塔深度脱除老卤溶液的深棕色的颜色,以免影响氧化镁产品白度;然后,用除硼专用树脂深度脱除老卤液中的硼;最后,用氯化钡彻底脱除原料液中的硫酸根,副产少量高纯硫酸钡。老卤液经过以上精制处理,就可以得到无色、澄清的精制氯化镁溶液,其中仅含有少量的氯化钠、氯化钾等可溶盐杂质组分。

(2)多效蒸发结晶和六水氯化镁的部分脱水 精制老卤液经过溶液多效蒸发结晶获得六水氯化镁晶体;然后采取流态化干燥进行部分脱水,控制温度不大于200℃,保证氯化镁不发生水解。这样即可以得到一定平均粒径的二水合氯化镁粉状物料。

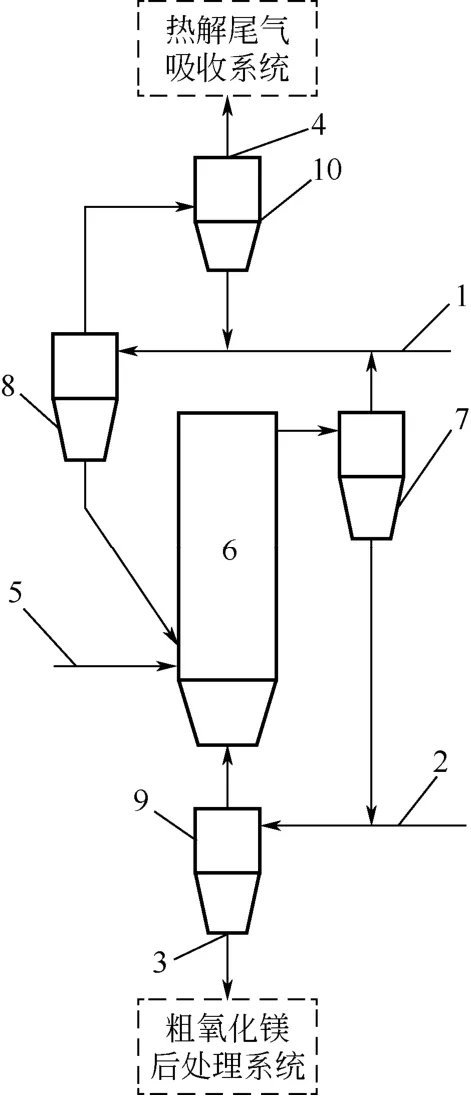

(3)低水合氯化镁流态化热解 粉状物料经螺旋输送机定量输入热解系统,在旋风预热系统中与热解尾气混合、预热、分离后,进入流化床热解炉发生彻底热解反应,生成粗氧化镁、氯化氢和水蒸气。热解产物经旋风分离器实现气固分离,气相进入旋风预热系统,粗氧化镁进入旋风冷却系统。高温粗氧化镁在旋风冷却系统与新鲜空气混合、冷却、分离、卸料,预热后的空气进入流化床热解炉。高温热解尾气预热冷物料后,经布袋除尘器彻底除尘后进入吸收系统制备浓盐酸。热解过程在负压条件下进行,避免含氯化氢的气体外泄。流化床热解装置包括流化床热解炉、燃烧室、旋风分离器、预热系统、冷却系统、布袋除尘器和卸料器等部分组成,如图2所示。炉体内层为耐酸耐高温无机耐火材料浇注而成,中间为保温层,外壳为碳钢材质。

(4)浓盐酸的制备 布袋除尘器出来的热解尾气包含氮气、氯化氢、水蒸气、二氧化碳、空气等,温度约为 200℃,经过石墨冷凝器冷却、两步石墨降膜吸收获得浓度大于31%的浓盐酸、水洗塔水洗和碱洗塔碱洗两步净化处理,氯化氢含量达标后放空。上述尾气的吸收和净化工艺与合成法生产盐酸[36]、曼海姆法生产硫酸钾过程[37]的尾气吸收与净化工艺相似,所用设备在工业上是成熟的。

图1 流态化热解生产高纯氧化镁、联产浓盐酸工艺流程图

图2 低水合氯化镁流态化热解装置示意图

(5)粗氧化镁的后处理 粗氧化镁经过多级逆流水洗、过滤、流态化焙烧后获得纯度大于99%的高纯氧化镁产品。

上述新工艺以老卤液为原料,生产过程仅消耗燃料、电力和水,脱色用活性炭可以相对长时间利用,除硼树脂可以再生循环利用。除了高纯氧化镁和浓盐酸两种产品之外,过程仅副产少量的高纯硫酸钡。

流态化热解工艺具有显而易见的技术创新性和工业可行性。①热解过程的固体进料为含有少量水分的低水合氯化镁固体物料,能够保证热解尾气中水蒸气含量少,因此,其可被吸收制备工业浓盐酸。②流化床热解系统带有旋风冷却系统和旋风预热系统,高温热解尾气携带的热量预热了低水合氯化镁固体物料,高温粗氧化镁预热了空气,余热得到充分利用,过程热效率高。与Aman法相比较,能耗降低20%。③资源利用率高,其中镁元素转移到高价值氧化镁产品中,氯元素转移到工业浓盐酸产品中,该工艺资源利用率几乎达到 100%。④流态化热解新工艺生产成本低、产品纯度高、质量稳定,特别适于规模化生产。

5 结 语

我国海盐化工和西部盐湖钾光卤石提钾等过程副产的老卤液的高效利用问题,几十年来都没有得到有效解决,这些老卤资源都是生产高纯氧化镁产品的优质原料。

从高纯氧化镁的生产技术层面考虑,在我国老卤资源集中的沿海和西部盐湖地区,缺少优质的白云石/石灰石原料,技术成熟的白云石/石灰法难以实施;由于生产成本较高,传统的纯碱法和碳铵法等高纯氧化镁生产方法未来必将被市场淘汰;氨法和改进的氨法需要进一步完善。

低水合氯化镁流态化热解法生产高纯氧化镁的成本较低,资源利用率高,热解过程热效率高,氧化镁产品纯度高,浓盐酸产品是重要的无机酸,应用广泛。综合比较,低水合氯化镁流态化热解技术是我国老卤资源高效利用生产高纯氧化镁产业可持续发展的一条比较合理的技术路线。

[1] 胡庆福,胡晓湘,宋丽英,等. 中国专用氧化镁开发现状及其发展建议[J]. 化工进展,2005,24(1):28-31.

[2] 江雪芹. 山东海化集团卤水综合利用概况[J]. 纯碱工业,2000(5):29-30.

[3] 吴礼定,曾波. 钾肥副产镁资源制备氢氧化镁的生产技术[J]. 盐业与化工,2012,41(6):26-30.

[4] 张海宝,曹腾飞,程易. 高频热等离子体热解水氯镁石沉积氧化镁薄膜[J]. 化工学报,2014,65(10):4191-4196.

[5] CARSON R C,SIMANDL J. Kinetics of magnesium hydroxide precipitation from sea water using slaked dolomite [J]. Minerals Engineering,1994,7(4):511-517.

[6] 徐徽,李新海,陈白珍,等. 一种以盐湖水氯镁石为原料制取高纯镁砂的方法:200310119212.3[P]. 2003-11-20.

[7] 姚建平,范天博,王建,等. 氨状态对氨法制备氢氧化镁颗粒性质的影响[J]. 化工学报,2012,63(1):314-319.

[8] 王关青. 纯碱法生产氧化镁[J]. 无机盐工业,1987(4):13-16.

[9] 安承霞. 碳酸铵法制取轻质氧化镁的研究[J]. 无机盐工业,1982(6):1-6.

[10] HEINZ K. Production of high-purity magnesia [J]. Industrial Minerals,2013(5):49-50.

[11] 杨建元,高小平,魏新俊,等. 两级动态煅烧氯化镁制氧化镁和氯化氢混合气体工艺和设备:200610167768.3[P]. 2006-12-21.

[12] HARBEN P,MINSTER T. Industrial mineral developments in Israel[J]. Industrial Minerals,1997(6):49-62.

[13] 郭如新. 合成法氧化镁、氢氧化镁生产现状和前景展望[J]. 无机盐工业,2011,43(11):1-5.

[14] BHATTI A S,DOLLIMORE D,DYER A. Magnesia from seawater:a review[J]. Clay Minerals,1984(19):865-875.

[15] SHAND M A. The chemistry and technology of magnesia [M]. Hoboken:John Wiley & Interscience,2006.

[16] LI X,MA G B,LIU Y Y. Synthesis and characterization of magnesium hydroxide using a bubbling setup[J]. Industrial & Engineering Chemistry Research,2009,48(2):763-768.

[17] LI B,ZHANG Y,ZHAO Y,et al. A novel method for preparingsurface-modified Mg(OH)2nanocrystallines[J]. Materials Science and Engineering A,2007,452-453:302-305.

[18] 白俊红,刘有智,申红艳,等. 表面改性对超细氢氧化镁过滤性能和沉降性能的影响[J]. 化工进展,2013,32(6):1362-1366.

[19] 宋雪雪,李丽娟,刘志启,等. 氨气法制备氢氧化镁工艺研究[J]. 化学工程,2014,42(6):74-78.

[20] 范天博,李雪,马超,等. 氯化镁溶液氨气鼓泡反应制备纳米氢氧化镁[J]. 化工学报,2010,61(11):3025-3032.

[21] 高建林,杨伟红,张德刚,等. 高比表面积氧化镁粉体的制备[J]. 精细石油化工进展,2009,10(8):43-45.

[22] 薛自义. 制盐工业手册[M]. 北京:中国轻工业出版社,1994.

[23] 李志宝,王均凤. 一种通过碳铵循环法经三水碳酸镁生产高纯氧化镁的方法:2101010562109.6 [P]. 2010-10-23.

[24] KASHANI-NEJAD S,NG K W,HARRIS R. MgOHCl thermal decomposition kinetics [J]. Metallurgical and Materials Transactions B,2005,36(1):153-157.

[25] CANTERFORD J H. Magnesia——an important industrial mineral:a review of processing options and uses [J]. Mineral Processing and Extractive Metallurgy Review,1985(2):57-104.

[26] MURAWSKY F,SCHUBERT M. Process for the production of magnesium oxide from magnesium chloride hydrate:US3275409[P]. 1966-09-27.

[27] 卢旭晨,闫岩. 一种由老卤制备高纯氧化镁的方法:201410018911.7[P]. 2014-01-15.

[28] 谭月罴,宋育才,韩文龙,等. 一种制备高纯氧化镁的工艺技术:92108483.8[P]. 1992-07-03.

[29] 孙国庆,戈桦,王在华,等. 一种密闭热解水合氯化镁制备高纯氧化镁的方法:20061007[P]. 2006-03-21.

[30] 杨建元,高小平,魏新俊,等. 两级动态煅烧氯化镁制氧化镁和氯化氢混合气体工艺和设备:200610167768.3[P]. 2006-12-21.

[31] 杨建元,夏康明. 用高镁含锂卤水生产碳酸锂、氧化镁和盐酸的方法:200510085832.9[P]. 2005-07-17.

[32] 陈侠,陈丽芳. 用六水氯化镁工业化生产高纯氧化镁的新工艺[J].盐业与化工,2008,37(3):13-16.

[33] 李佑楚. 流态化过程工程导论[M]. 北京:科学出版社,2008.

[34] 郭慕孙. 流态化手册[M]. 北京:化学工业出版社,2007.

[35] 卢旭晨,闫岩. 一种低水合氯化镁流态化热解生产高纯氧化镁联产工业浓盐酸的方法及装置:201510586630.6 [P]. 2015-09-15.

[36] 马承恕. 氯化氢的吸收与废盐酸的净化[J]. 环境保护科学,1990,16(1):19-23.

[37] 华树森,李秀华,冯海波. 曼海姆法生产硫酸钾[J]. 氯碱工业,2000(7):25-27.

A review on the technologies of high-purity magnesia production from brine

YAN Yan,LU Xuchen,WANG Tizhuang,ZHANG Zhimin

(State Key Laboratory of Multiphase Complex Systems,Institute of Process Engineering,Chinese Academy of Sciences,Beijing 100190,China)

The soda method is mainly used in the domestic high-purity magnesia production industry because of its operational simplicity. However,the excessively high production cost is an obvious shortcoming. In this paper,various technologies of producing high purity magnesia from brine,which is the by-product in the processes of the sea salt chemical industry and the potassium chloride production from salt lake carnallite resources,are systematically summarized,and the advantages and the disadvantages of each technology are analyzed. The slaked lime or dolomite precipitation method,which has been developed into a practical,low cost process and been universally adopted by the major international high purity magnesia producers,the ammonium method which is still developing,the soda method which is easy but high-cost,and the ammonium bicarbonate method are introduced,in that order. The pyrohydrolysis method including its technological principle,the famous Aman process,and its research progress in China is described. Moreover,the fluidized pyrohydrolysis process of lowly hydrated magnesium chloride as the lasting technology of high-purity magnesia and industrial concentrated hydrochloric acid co-production is firmly recommended. Due to its significant superiority in low cost and ability to improve the production capacity of enterprises,this innovative fluidized pyrohydrolysis process may become an ideal alternative method of the high purity magnesia production,replacing the traditional soda method.

brines;magnesia;fluidization

TQ 132.2

A

1000-6613(2016)10-3251-07

10.16085/j.issn.1000-6613.2016.10.032

2016-03-21;修改稿日期:2016-06-03。

多相复杂系统国家重点实验室开放基金项目(MPCS-2014-D-01)。

闫岩(1973—),男,博士,副研究员,主要从事镁资源化工技术研究。E-mail yyan@ipe.ac.cn。联系人:卢旭晨,博士,研究员,博士生导师,从事资源高效利用技术研究。E-mail xclu@ipe.ac.cn。