铁路货车废闸瓦热解回收摩擦料的再利用研究

王 玲 玉付华彭健徐霞琳刘英芳卫晓婷王彩辉

(石家庄铁道大学材料科学与工程学院河北石家庄050043)

铁路货车废闸瓦热解回收摩擦料的再利用研究

王玲玉付华*彭健徐霞琳刘英芳卫晓婷王彩辉

(石家庄铁道大学材料科学与工程学院河北石家庄050043)

本文研究了铁路货车废闸瓦热解分离的回收摩擦料作为主要组分的摩擦材料的性能,当闸瓦回收摩擦料占70wt%,新添加橡胶改性酚醛树脂10 wt%、石墨10 wt%、铁粉4 wt%、钢纤维4 wt%和硫酸钡2 wt%,在100℃~350℃时摩擦系数在0.43~0.45,热衰退率4.4%,摩擦系数偏差0.03,350℃磨损率0.91×10-7cm3(N·m)-1,体积磨损率总和2.85×10-7cm3(N·m)-1,室温下剪切强度4.46MPa,300℃下剪切强度2.12MPa;室温压缩应变0.47%,400℃时压缩应变0.59%,400℃热膨胀率0.22%。研制新摩擦材料具有稳定的摩擦系数、低的磨损率和良好的热恢复性,其摩擦磨损性能和力学性能都可以满足盘式制动器衬片的要求。,再生摩擦材料的再利用对表面膜的形成和磨损性能没有本质上的影响,磨损机制以粘着磨损为主。

废闸瓦;回收再利用;摩擦材料;摩擦系数;磨损率

车辆闸瓦(刹车片)的基本结构由钢背和复合摩擦体组成[1]。摩擦体材料包括树脂基体、增强纤维、填料等10~20多种,涉及聚合物(树脂、橡胶等)、金属(增强纤维、金属粉末填料等)和无机矿物(耐磨填料等)[2]。由于钢背与复合摩擦材料分离困难,摩擦材料组分复杂,目前还没有企业对摩擦材料进行回收循环再利用,也未见国内外相关研究[3]。粗略估计,铁路货车每年废弃闸瓦数量约500万块(6500t),其中钢背回收约2500t,固体废弃物量巨大。废闸瓦(片)作为工业固体垃圾主要是深埋回填处理,不但占用很大的土地资源,而且高聚物降解时间长,金属和无机填料污染土壤和水体环境[4]。

本文以符合“中华人民共和国铁道行业标准TB/T 2403-2010的铁道货车用合成闸瓦”标准的铁路货车高摩废闸瓦为研究对象,通过热裂解分离闸瓦钢背与摩擦体材料,以分离后的摩擦体回收料作为主要填料(70 wt%~80wt%)进行新制备摩擦材料的配方设计、成型工艺和性能研究,分析回收摩擦材料循环再利用的可行性。

1 材料与工艺

1.1废闸瓦回收

将闸瓦整体放在热解炉里热解,破坏摩擦材料中起粘结作用的树脂和橡胶的分子结构,摩擦体材料极易破碎成粉末,从而实现钢背和摩擦基体材料的分离。热解后,摩擦材料中的酚醛树脂等有机组分发生裂解失效,但粉末回收料中的无机组分仍然有效。

1.2试样制备与性能试验

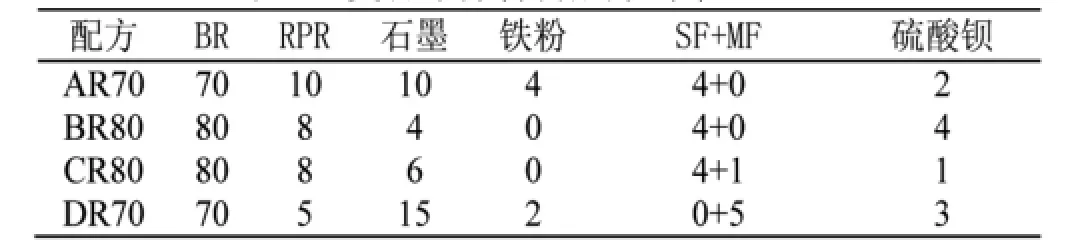

为充分利用回收的摩擦材料,废旧闸瓦回收料的含量在70和80份,部分新摩擦材料配方如表1所示,其中BR表示闸瓦回收摩擦料,RPR代表橡胶改性酚醛树脂,SF为钢纤维,MF为复合纤维。将原料混合均匀,加入模具中,在15MPa压力、160℃温度下热压成型,摩擦材料制品和钢背热压在一起制成制动衬片。制品的摩擦磨损性能按GB5763-98标准在D-MS定速式摩擦试验机上进行。试验进行3次重复试验。

表1 复合摩擦材料配方单位:wt%

2 试验结果与分析

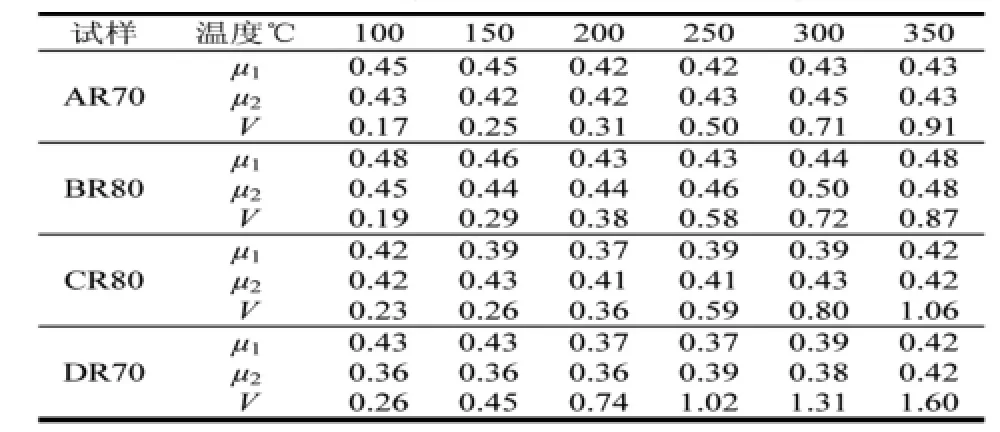

试样的摩擦磨损性能如表2所示,μ1为热衰退阶段的摩擦系数,μ2为热恢复阶段的摩擦系数,V为磨损率,单位/10-7cm3(N·m)-1。物理和力学性能测试结果如表3所示。AR70在100℃~350℃时摩擦系数在0.43~0.45,热衰退率最小,加热升温过程和全部试验过程的摩擦系数偏差都最小,磨损率最小;在降温过程中不同温度下的摩擦系数和升温过程摩擦系数相当,具有很好的热恢复性。

表2 不同温度下的摩擦系数和磨损率

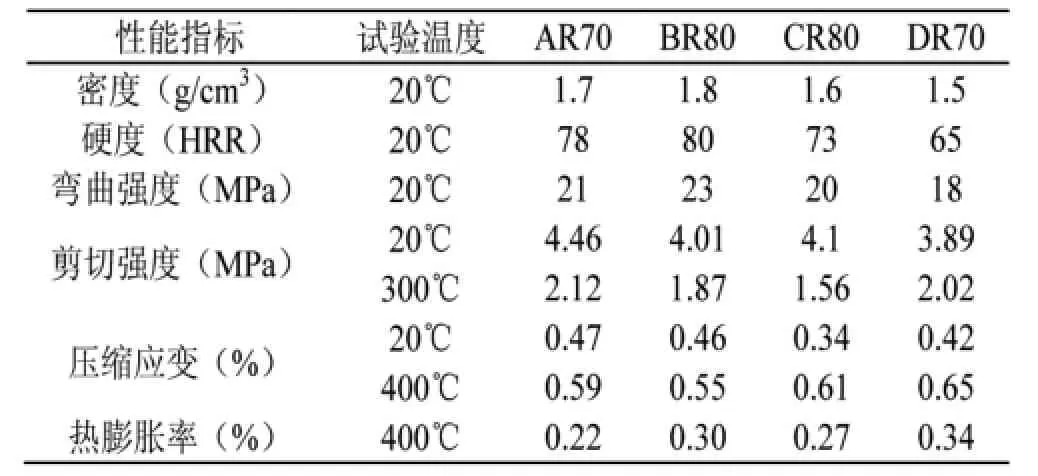

根据GB5763-2008汽车用制动器衬片国家标准,衬片按用途分为四类:1类为驻车制动器用,2类为微/轻型车鼓式制动器用,3类为中/重型车鼓式制动器用,4类为盘式制动器用。4类盘式制动器衬片室温下剪切强度不低于2.5MPa,300℃下剪切强度的企业标准为不小于0.5M Pa;室温压缩应变不大于2%,400℃时不大于5%,400℃热膨胀率不大于2.5%。研制新摩擦材料的摩擦磨损性能和力学性能都可以满足4类盘式制动器衬片的要求。

表3 物理和力学性能测试结果

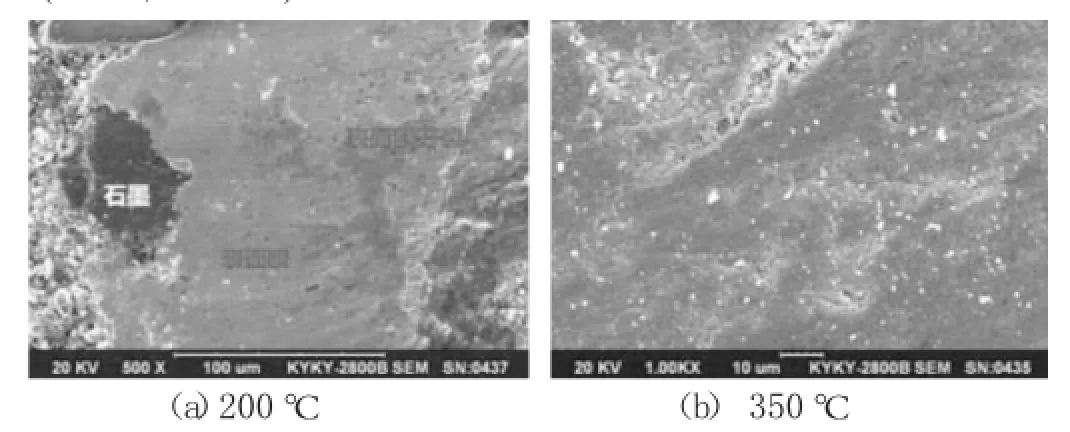

随着摩擦磨损过程的进行,摩擦材料逐渐形成一层平滑薄膜,称为表面膜,在200℃时,大量均匀光滑致密的表面膜形成(图1a)。虽然表面膜的形成会稍稍降低摩擦系数μ,但它能减少摩擦性能的波动,稳定摩擦系数,降低磨损率[6]。随制动过程中摩擦界面温度的升高,表面膜更加均匀,表面膜的强度、硬度和韧性提高,磨损表面非常光滑。在350℃表面膜仍然致密光滑(图1b)。表面膜在高温制动剪应力作用下疲劳破坏,脱落的磨屑均匀细小。

图1 AR70磨损形貌

3 结语

应用热解分离废闸片的回收摩擦材料作为主要组分制作新闸片是可行的。通过配方的调整,研制的新摩擦材料具有稳定的摩擦系数、低的磨损率和良好的热恢复性,其摩擦磨损性能和力学性能都可满足4类盘式制动器衬片的要求。

再生摩擦材料的再利用对表面膜的形成和磨损性能没有本质上的影响,没有引起摩擦材料摩擦磨损机制的变化,磨损机制以粘着磨损为主。

[1]中国人民共和国铁道部.TB-T2403-2010铁道货车合成闸瓦[S].北京:中国标准出版社,2010.

[2]刘俊红,等.我国铁路货车制动系统发展与运用现状[J].铁道机车车辆,2006,03:10-14+29.

[3]赵丽华,赵中一.固体废弃物处理技术现状[J].环境科学动态,2002(3):26-27.

[4]董保澎.我国工业固体废弃物现状和处理对策[J].中国环保产业,2001(10):20-21.

[5]中国人民共和国.GB5763-2008汽车用制动器衬片[S].北京:中国标准出版社,2010.

[6]HuaFu,BoLiao,etal.Therm al stability of Poly(ether ether ketone)Composites under Dry-sliding Friction and Wear Conditions.Iranian Polymer Journal17(7),2008,493-501.

付华(1968—),博士,教授,主要从事复合摩擦材料研究。基金项目

河北省科技计划项目(14273805D),国家自然基金项目(51408380),河北省教育厅青年拔尖人才项目(BJ2014053),河北省大学生创新创业训练计划项目,石家庄铁道大学交通工程材料重点实验室支持项目。

王玲玉(1995—),女,石家庄铁道大学2014级无机非金属材料专业本科学生,河北省大学生创新创业训练计划项目主持人。