壁温和机油油膜对喷雾撞壁后发展的影响

李 翔,裴毅强,秦 静, 2,王同金,赵乐文,詹樟松,郑建军,陈堂明

壁温和机油油膜对喷雾撞壁后发展的影响

李 翔1,裴毅强1,秦 静1, 2,王同金1,赵乐文1,詹樟松3,郑建军3,陈堂明3

(1. 天津大学内燃机燃烧学国家重点实验室,天津 300072;2. 天津大学内燃机研究所,天津 300072;3. 重庆长安汽车股份有限公司动力研究院,重庆 401120)

为研究壁面温度和机油油膜对缸内直喷汽油(GDI)发动机喷雾撞壁后发展的影响,运用阴影法成像系统和相位多普勒激光测试系统(PDA)对喷雾撞壁后反弹高度、扩散距离以及特征点的粒径粒速做了试验研究.结果表明:壁温的升高或机油油膜的存在对喷雾撞壁后反弹和扩散起明显的促进作用.但是,当壁面达到莱顿弗罗斯特效应温度后,撞壁喷雾的反弹高度和扩散距离又开始减小.壁温的升高或机油油膜的存在,都会使喷雾轴线测点处法向速度向上的液滴比例增加,且喷雾边缘测点处液滴的切向平均速度明显增大.壁温的升高使喷雾撞壁后液滴的粒径分布向更小粒径的方向偏移,液滴粒径的算术平均值减小,但100,mm以上“超大液滴”的出现使轴线测点处液滴的索特平均直径增大.机油油膜的存在使喷雾撞壁后液滴粒径的算术平均值减小,但索特平均直径增大.

缸内直喷汽油发动机;喷雾撞壁;壁面温度;机油油膜

缸内直喷汽油(gasoline direct injection,GDI)发动机将燃油直接喷入气缸,燃料的雾化、蒸发吸热作用可使进气得到冷却,从而使发动机功率提高,在动力性和经济性方面比进气燃油式喷射(port fuel injection,PFI)发动机表现出更大的优势和潜力.目前,GDI发动机已经成为汽油机的研究热点[1-3].

为满足更严格的颗粒物排放法规,GDI发动机采用较高的燃油喷射压力,以获得更小粒径的液滴,从而使缸内混合气更加均匀,减少颗粒物生成[4-5].但是,提高喷油压力会增加喷雾贯穿距,受制于缸径尺寸、喷油定时等因素,较长的喷雾贯穿距易造成喷雾撞击缸套或活塞顶的现象,这会使缸内局部混合气过浓,导致发动机颗粒物和碳氢排放迅速升高,而且会加剧缸套壁面的机油稀释,使机油黏度下降,润滑性降低[6].

国内外对于GDI发动机喷雾撞壁进行了大量的试验研究,但主要集中在喷射策略、撞壁距离及撞壁角度对喷雾撞壁的影响方面[7-9].

不同的壁面条件对于喷雾撞壁后的发展有较大影响,关于壁面温度和机油油膜对喷雾撞壁影响的研究较少.尤其缺乏以壁温或机油油膜作为单一变量,进行其对撞壁喷雾后结构发展和液滴粒径粒速分布的影响规律的详细试验研究.

本文运用阴影法成像测试及PDA粒速粒径测试相结合的手段,对293,K、333,K、373,K和473,K壁温的干壁面及存在机油油膜的293,K湿壁面进行了试验研究,为充分认识壁温和机油油膜对GDI喷油器喷雾撞壁后的宏观结构发展、特征点粒速粒径分布提供了有价值的信息和指导,为解决缸内燃油撞壁导致的排放问题也提供了一定的理论参考.

1 试验系统及试验方法

1.1 喷油器和试验环境参数

为了在阴影法光学试验中得到更清晰的单束喷雾轮廓图像,试验中用工业修补剂将一个6孔GDI喷油器的其中5孔密封,改造为单孔喷油器.

提高喷射压力会导致贯穿距的增加,目前GDI发动机喷射压力最大值通常约15,MPa.喷油器改造前后,喷孔总面积的减小会影响喷雾出口速度,进而影响喷雾贯穿距[10].通过对比,改造后喷油器在7,MPa喷射压力条件下与改造前喷油器15,MPa喷射压力下其中单一油束的贯穿距、喷雾锥角基本吻合.

因此,本文喷油压力定为7,MPa,喷油脉宽定为2.5,ms,试验在293,K、0.1,MPa的常温常压环境条件下进行.按照SAE J2715标准[11],试验燃料为正庚烷,并将其温度控制在(294±2)K.为接近缸壁或活塞顶的材质,试验选取表面粗糙度为0.4的可加热铝合金平板作为喷雾撞壁壁面,壁温控制精度为±2,K.

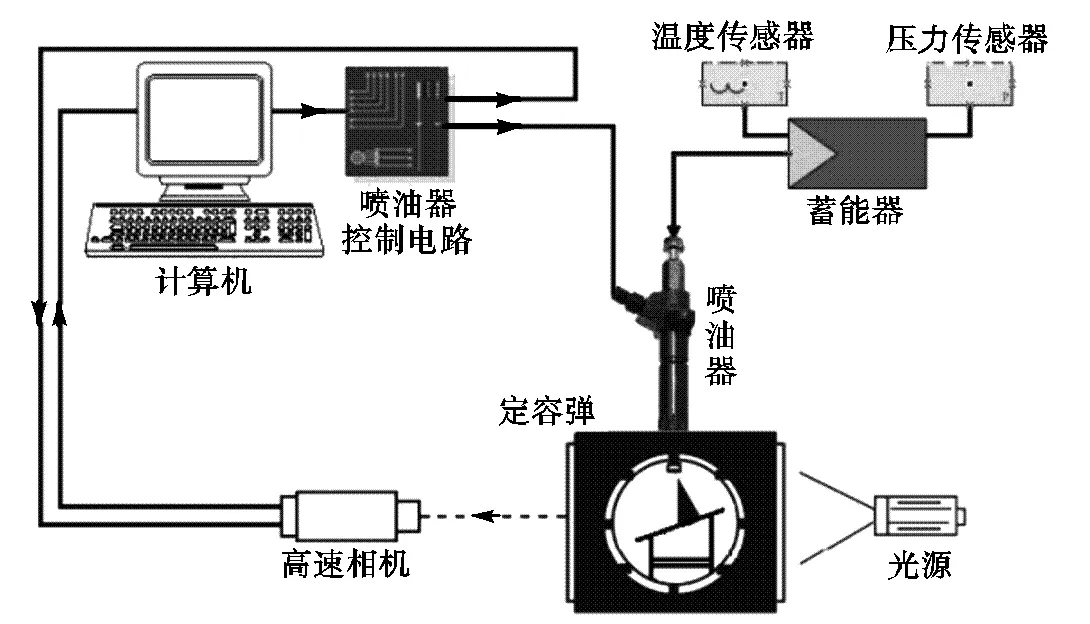

1.2 阴影法光学试验系统

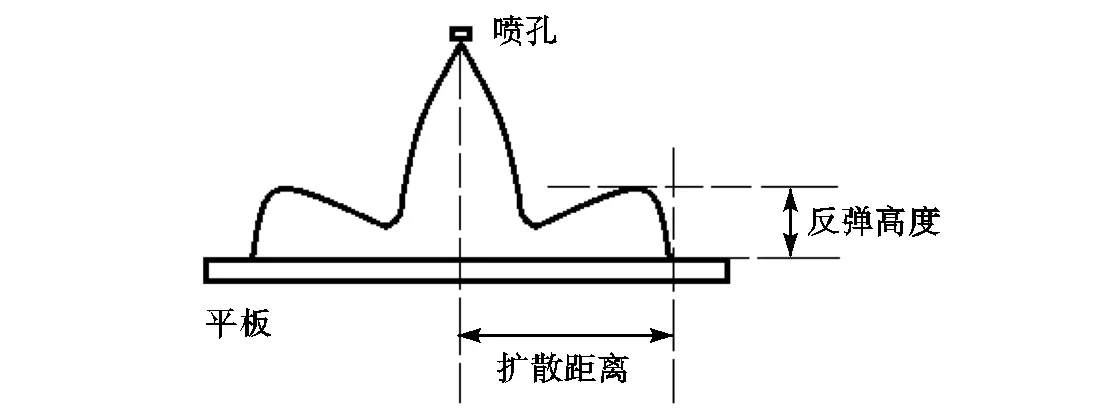

喷雾撞壁后宏观结构获得以阴影法原理为基础,可得到清晰的喷雾液相信息.如图1所示,试验用高速相机是Photron Fastcam SA1.1型相机,拍摄频率选取10,000帧/s,分辨率为768×768像素.用Matlab软件对图片进行后处理,得到反弹高度与扩散距离,如图2所示.

图1 阴影法光学试验系统示意

图2 反弹高度和扩散距离示意

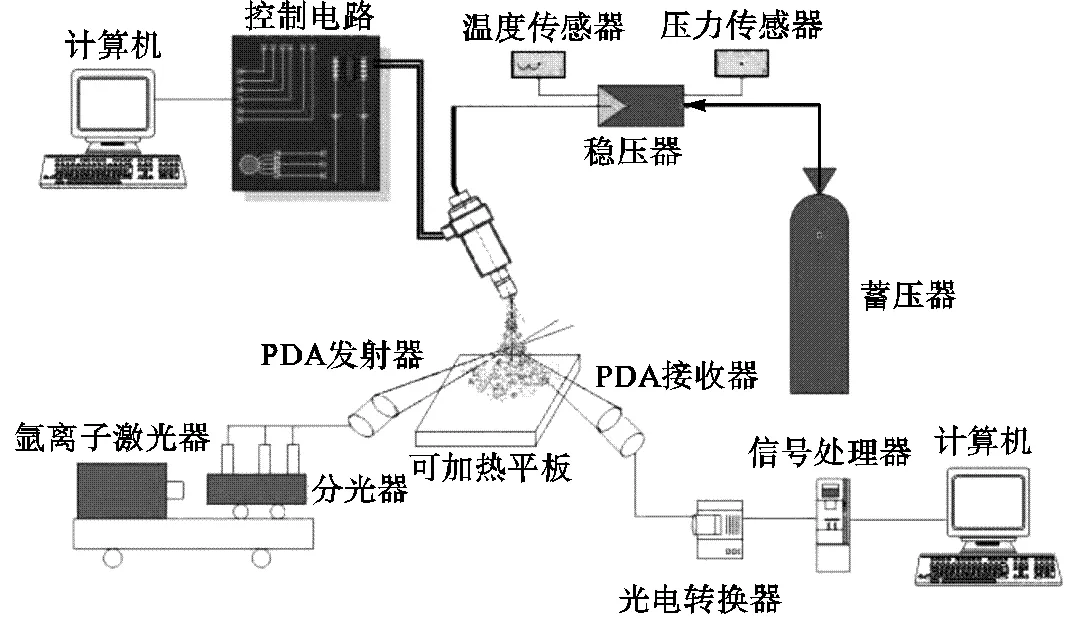

1.3 PDA试验系统

图3为PDA粒径粒速测试系统示意.试验过程中,476.5,nm、488.0,nm及514.5,nm 3种波长的激光由发射器照向喷雾,喷雾液滴将激光折射,接收器吸收折射光信号并记录液滴的粒速粒径信息.对于每个试验工况,每进行一次喷雾后,就对壁面条件进行复原,以消除喷雾附壁油膜对壁面的影响,保持每次喷雾时壁面条件的一致性.

图3 PDA试验系统示意

为减少试验的误差,每个工况采集20,000个以上的液滴.对采集数据结果进行后处理,得到该工况下测试点液滴的粒速粒径分布、索特平均直径(32)与粒径的算术平均值(10).试验中将100,μm以上的液滴定义为“超大液滴”,因其粒径远大于普通液滴,它的出现会造成该测点32的数值明显提高.

1.4 喷雾测量特征点的选取

如图4所示,壁面位于喷孔正下方33,mm,且与喷雾中轴线垂直.在壁面正上方5,mm(即喷孔正下方28,mm)所在的平面选取PDA试验特征测点和.点位于该平面与喷雾轴线相交处,从点沿平面水平向右8,mm选取点.点可直观反映垂直壁面的喷雾轴线上近壁面处的液滴粒径、粒速分布情况.点可直观反映靠近喷雾边缘近壁面处的液滴粒径和粒速分布情况.

图4 喷雾测量特征点A、B示意

2 试验结果与分析

2.1 壁面温度和机油油膜对喷雾撞壁后宏观结构发展的影响

为尽可能排除测量误差的影响,对每个工况点重复进行20次拍摄,并求平均值,下文图5~图8中用“I”的上、下沿分别表示该点在20次重复拍摄中数据的最大值和最小值.

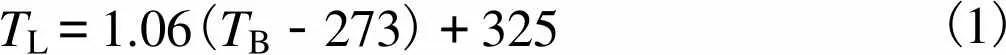

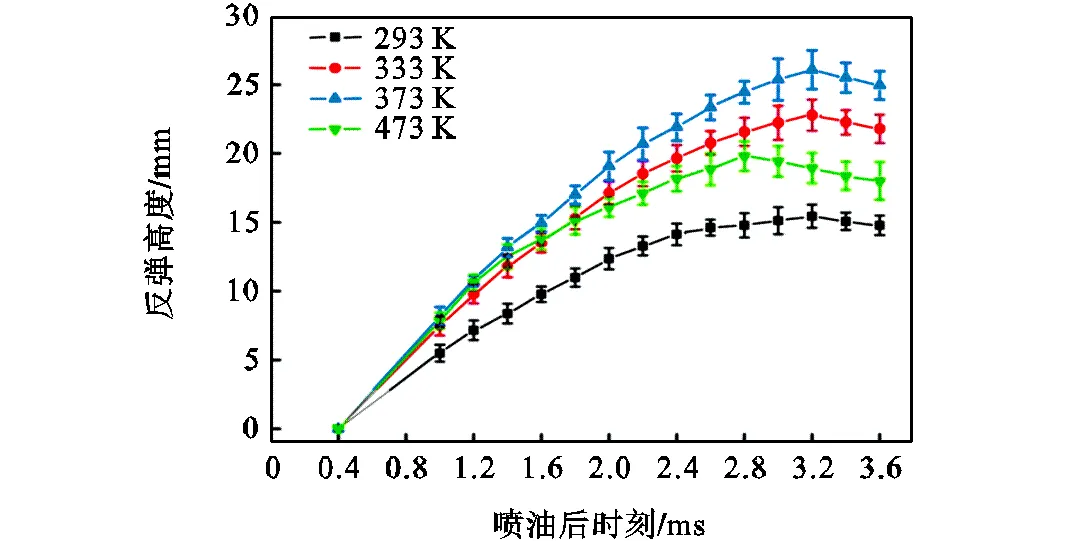

壁面温度对喷雾撞壁后液滴的反弹高度及扩散距离有明显的影响.如图5所示,在壁温293,K、333,K、373,K条件下,喷雾反弹高度均在3.2,ms ASOI(喷油后时刻)达到最大值,分别为15.4,mm、22.8,mm和26.1,mm.之后,随着液滴的气化蒸发、环境气体的阻力,喷雾高度开始缓慢下降.如图6所示,喷雾扩散距离最大值由壁温293,K时的43.3,mm增加到373,K时的63.4,mm,增大了46.42%,.喷雾撞击壁面后,一部分液滴会发生反弹、破碎.在低于正庚烷沸点371.5,K的温度范围内,壁温升高使液滴与壁面之间的热交换增强,液滴蒸发速率明显加快[12],蒸发产生向上的动力使液滴反弹能量增加.另外,壁面附近空气受热后流动性的增加也会加剧液滴的破碎趋势,更小质量的液滴在相同的动能作用下更易反弹和扩散.综合上述作用,随壁温从293,K升高到373,K,撞壁喷雾的反弹高度和扩散距离明显增大.

燃料的莱顿弗罗斯特效应温度L(K)与该燃料的沸点温度B(K)的关系[12]为

TL=1.06(TB-273)+325(1)

将常压下正庚烷的沸点371.5,K代入式(1),得到其莱顿弗罗斯特效应温度为429.41,K.

因此,在473,K壁温条件下,喷雾前端锋面与壁面首先接触的液滴会发生莱顿弗罗斯特效应,从而迅速沸腾形成蒸汽层浮于壁面表层,使其余大部分喷雾液滴避免了与高温壁面直接接触,液滴与壁面的热交换作用减弱,蒸发速率减缓,反弹及扩散的初始动能大幅降低;而且,壁温的进一步升高使得撞壁液滴蒸发气化的比例提高,削弱了液相喷雾的反弹扩散趋势.综上,壁温升高到473,K后,喷雾撞壁后的反弹高度和扩散距离有所减小,其最大值比壁温373,K时分别减小了24.07%,和18.89%,,且反弹高度最大值的出现时刻提前至2.8,ms ASOI.

图5 壁面温度对喷雾撞壁后反弹高度的影响

图6 壁面温度对喷雾撞壁后扩散距离的影响

发动机内流体润滑的典型机油油膜厚度通常约为1~100,μm[13].因此,试验中,湿壁面的机油油膜厚度定为60,μm.通过用微量天平测出平板涂机油前后的质量差值Δ,用Δ除以壁面表面积得出油膜厚度.同时考虑本试验中壁面粗糙度a为0.4,远小于Δ/,故实际油膜厚度为

h=Δm/S+Ra≈Δm/S(2)

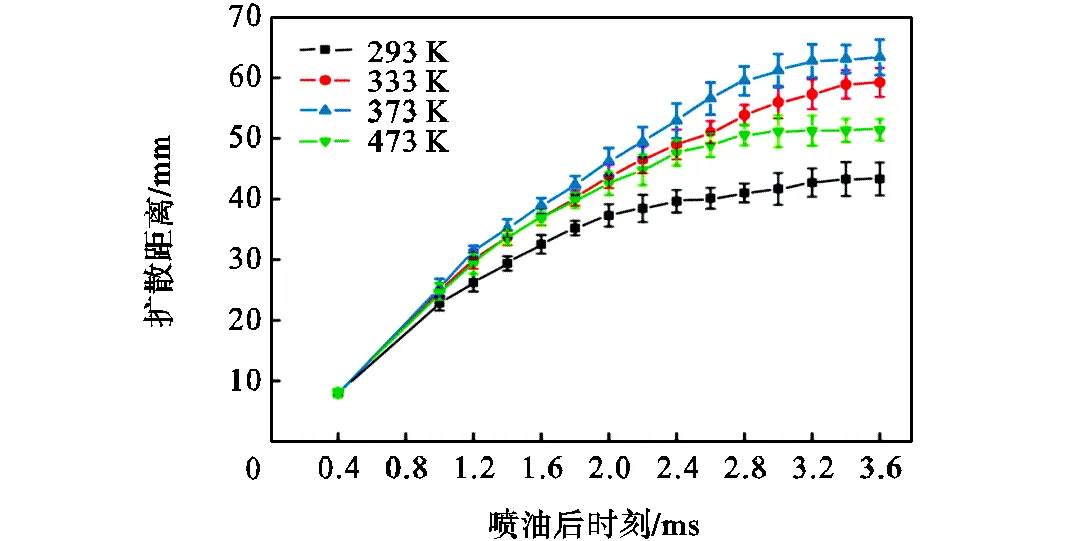

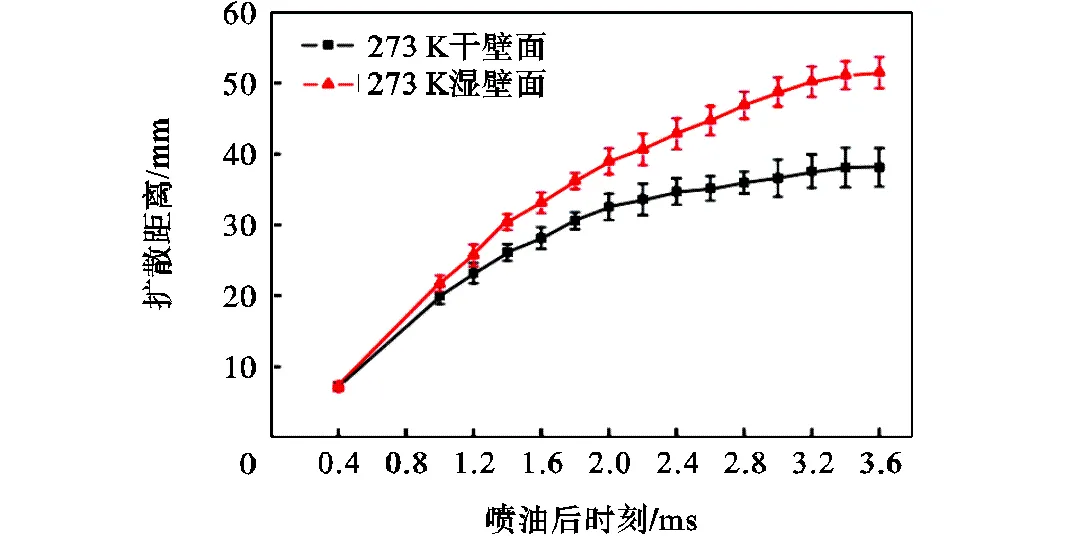

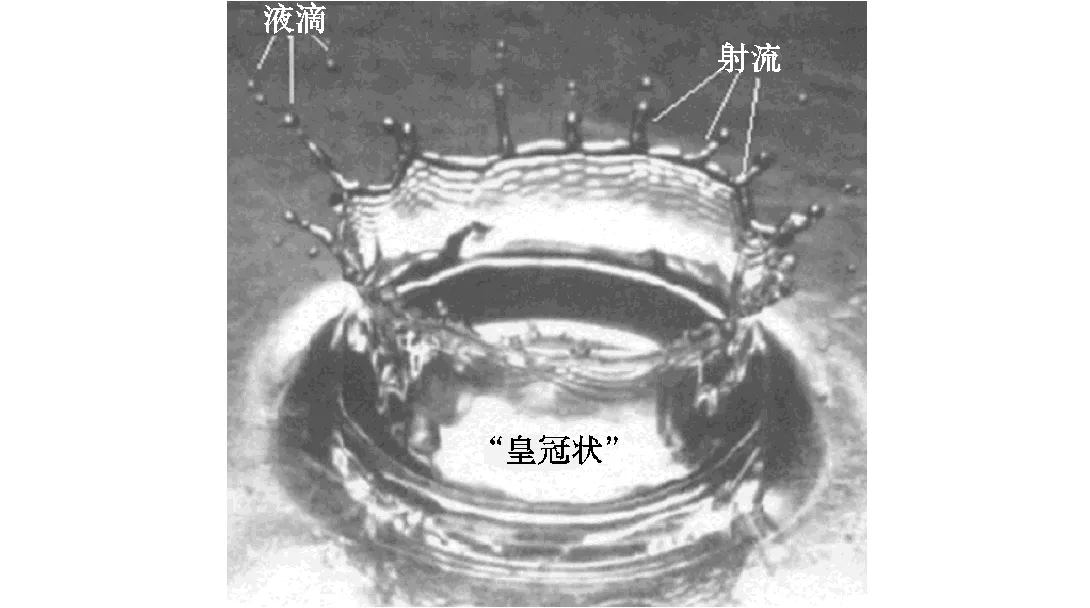

如图7和图8所示,机油油膜对喷雾撞壁后反弹和扩散起明显的促进作用.喷雾反弹高度最大值从15.4,mm增至27.0,mm,增大了75.32%,,而扩散距离最大值从38.1,mm增至51.5,mm,增大了35.17%,.如图9[14]所示,喷雾单个液滴撞击机油油膜后,将摊开扩散形成“皇冠状”的腔体,腔体边缘破碎后形成小液滴,其中夹带着一部分机油.这数量巨大的具有反弹和扩散方向初始动能的小液滴,使得喷雾反弹和扩散的趋势明显增强.

图7 机油油膜对喷雾撞壁后反弹高度的影响

图8 机油油膜对喷雾撞壁后扩散距离的影响

2.2 壁面温度和机油油膜对喷雾特征点速度的影响

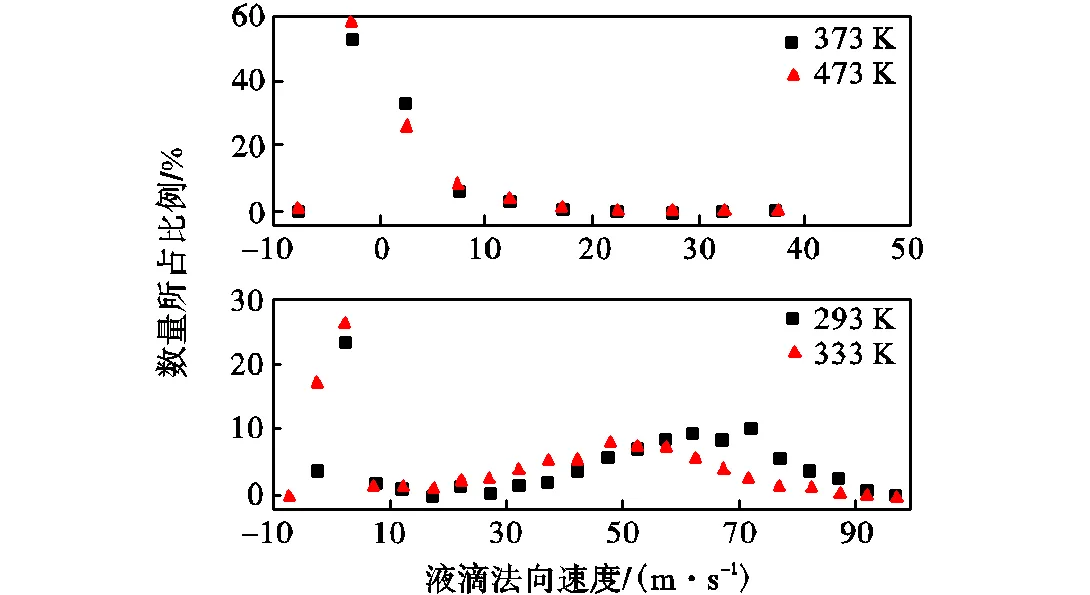

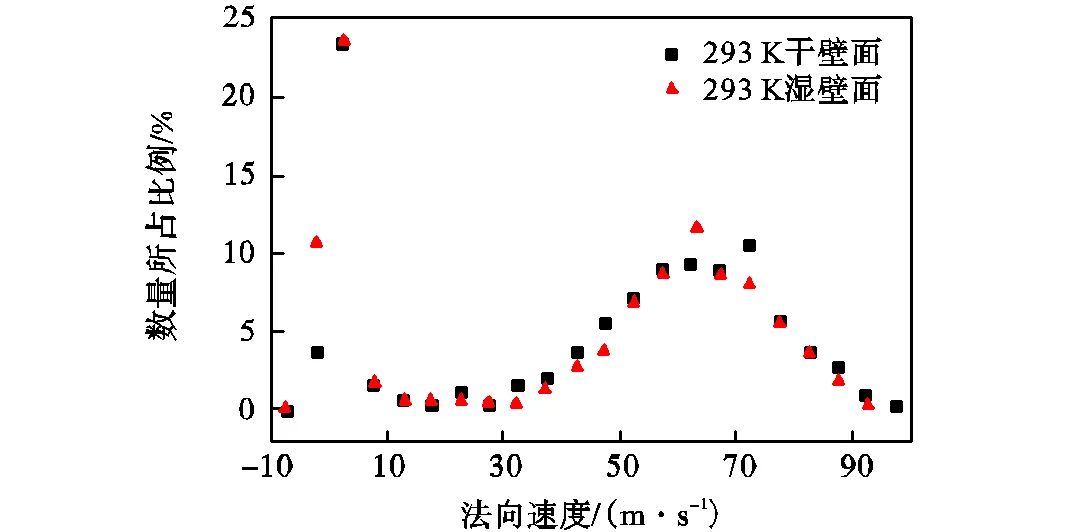

图10~图13展示了壁面温度和机油油膜对点液滴法向速度分布及点液滴切向平均速度的影响.图10和图12中设垂直向下速度方向为正,向上为负.图11和图13中设平行向右速度方向为正,向左为负.

图9 “皇冠状”腔体及破碎飞溅

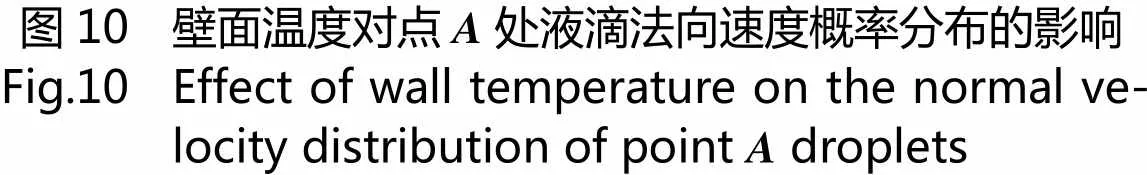

图10壁面温度对点A处液滴法向速度概率分布的影响 Fig.10Effect of wall temperature on the normal velocity distribution of point A droplets

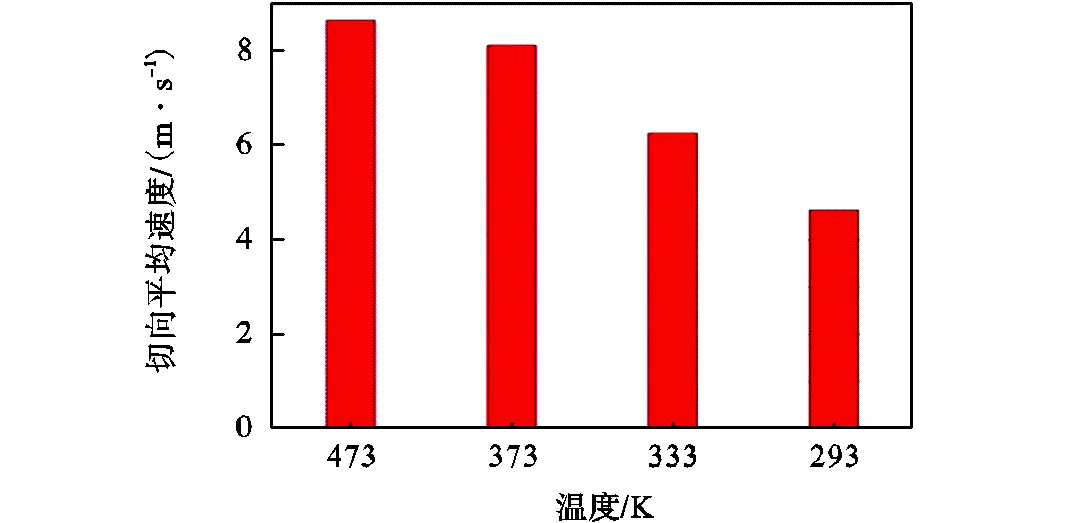

图11 壁面温度对点B处液滴切向平均速度的影响

由图10可知,在293,K、333,K、373,K、473,K壁面条件下,点液滴法向速度方向向上所占的比例分别为3.5%,、16.8%,、53.2%,和58.8%,,即随壁温的升高,速度方向向上的液滴比例明显增加.

壁温升高至373,K和473,K时,速度分布曲线呈现单峰状态,峰值粒速在-5~0,m/s之间.这是由于较高的壁温加剧了液滴撞壁后的破碎反弹趋势,产生更多向上反弹的小液滴.液滴反弹至壁面上方5,mm测点的过程中,伴随着气化挥发,且需要克服空气阻力和自身重力,到达测点时的动能已急剧减少,所以其向上速度接近0,m/s.

在293,K与333,K壁温条件时,点液滴粒速呈双峰分布,向下速度较大(大于30,m/s)的粒径所占比例分别高达69.2%,和50.5%,.

由图11可知,点的切向平均速度随壁温升高而增大.但是,从373,K升高到473,K,速度仅增加了0.5,m/s.液滴切向速度的小幅增加有助于喷雾扩散距离的增大,但难以抵消莱顿弗罗斯特效应和液滴高温气化对液滴扩散距离的抑制作用.所以,相比于壁温373,K条件,壁温473,K时喷雾撞壁后扩散距离明显减小,如图6所示.

图12 机油油膜对点A处液滴法向速度的影响

图13 机油油膜对点B处液滴切向平均速度的影响

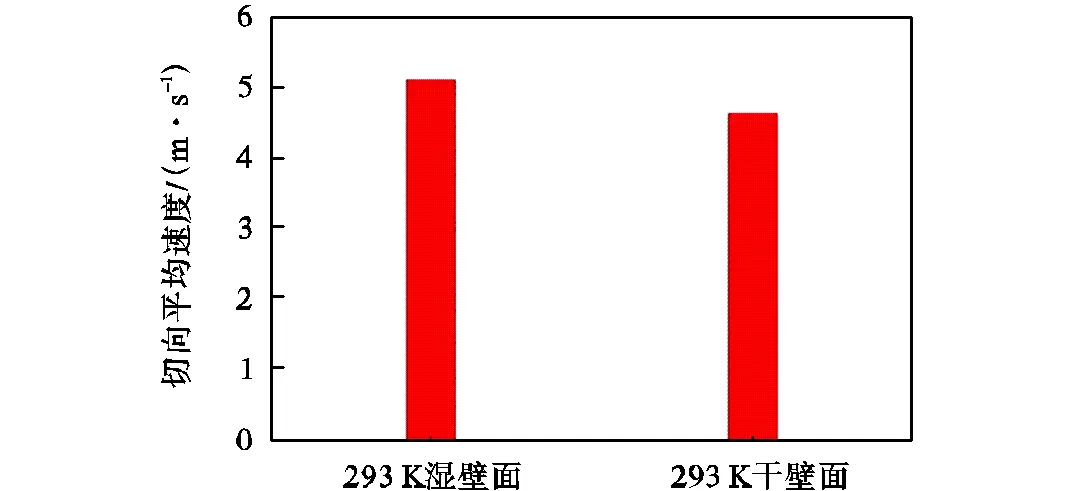

由图12和图13可知,293,K干壁面、湿壁面条件下,点液滴法向速度方向向上的比例分别为3.5%,、10.5%,.对于点,293,K湿壁面比干壁面的切向平均速度大0.5,m/s.这是因为喷雾撞击湿壁面机油油膜后,形成“皇冠状”腔体,腔体边缘破碎形成数量巨大的小液滴,使经过点、分别具有垂直向上、水平向右速度的液滴数量明显增多.

2.3 壁面温度和机油油膜对喷雾特征点粒径的影响

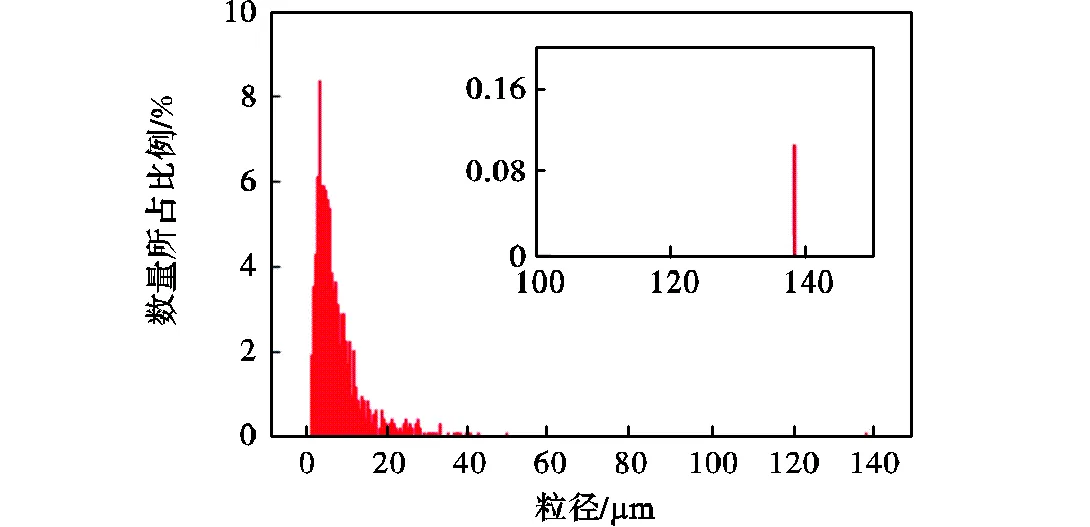

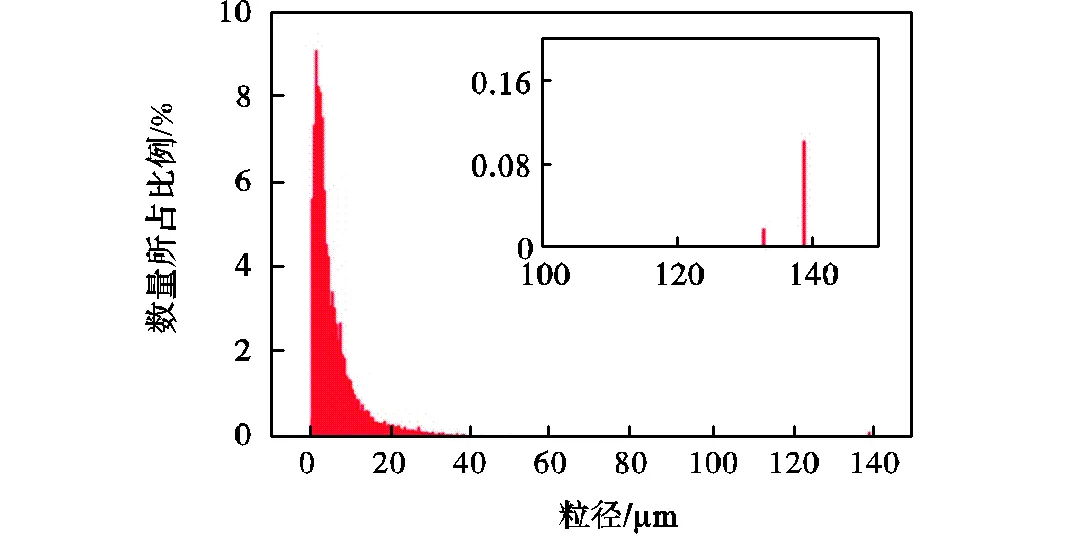

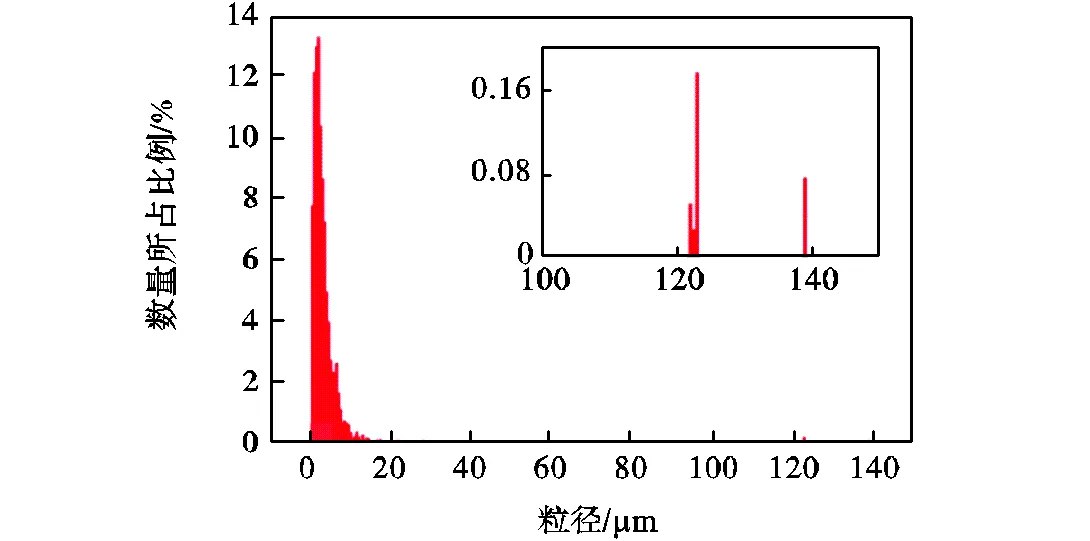

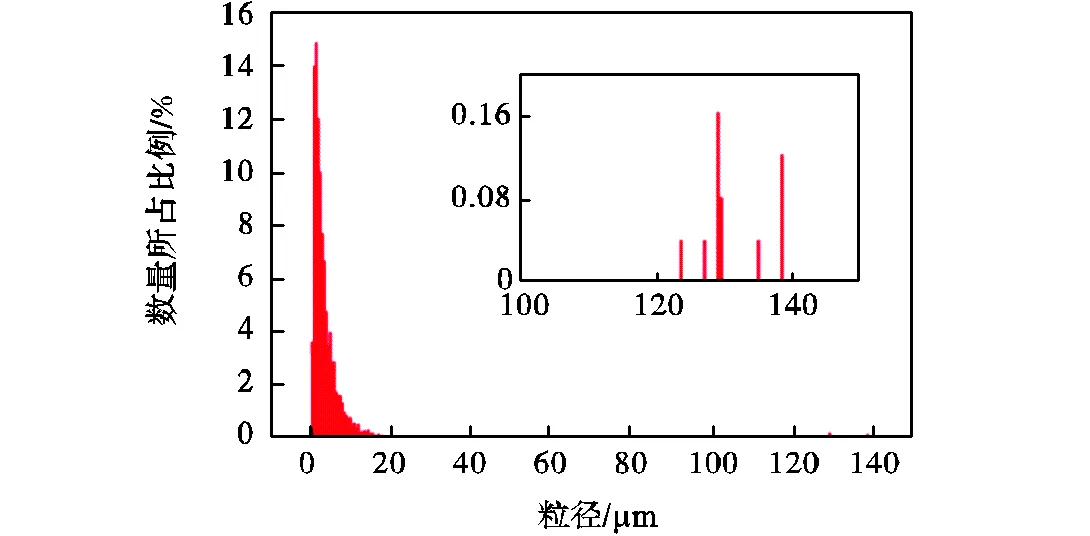

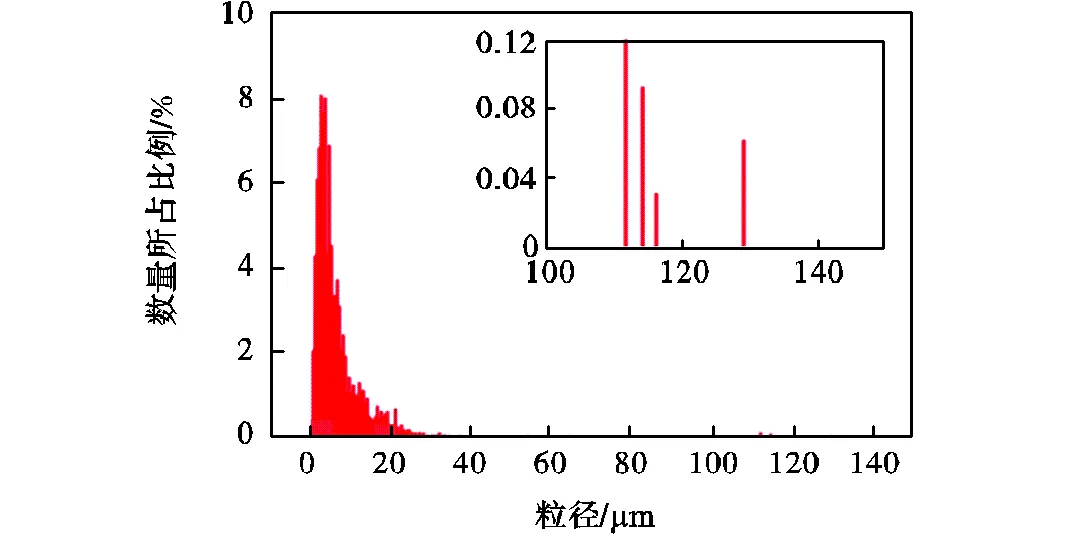

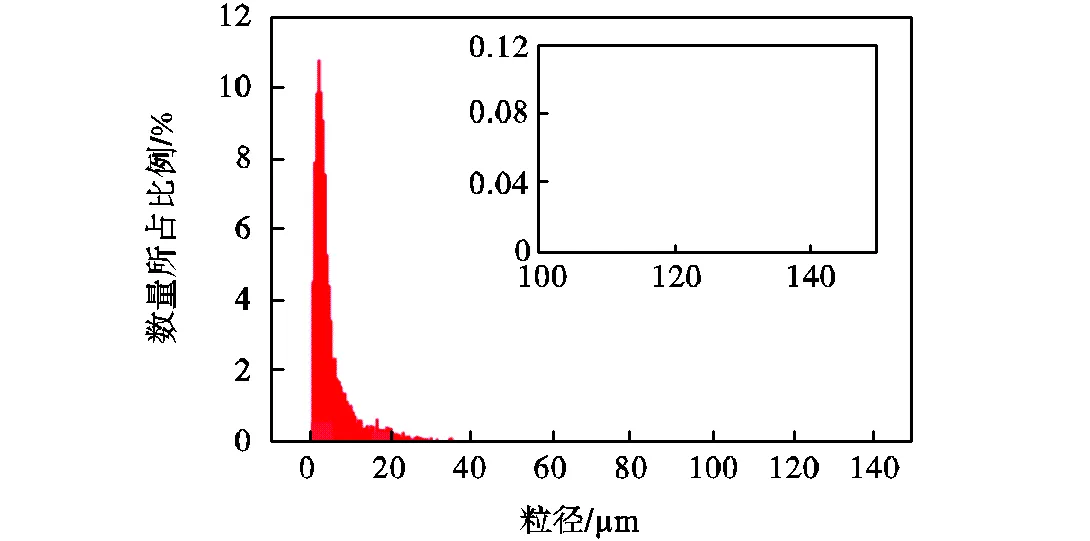

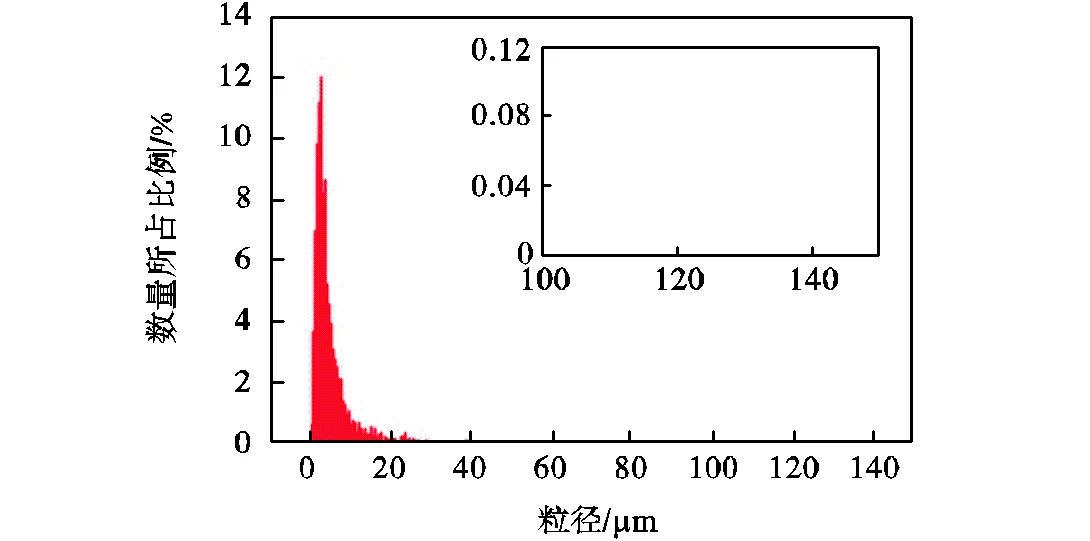

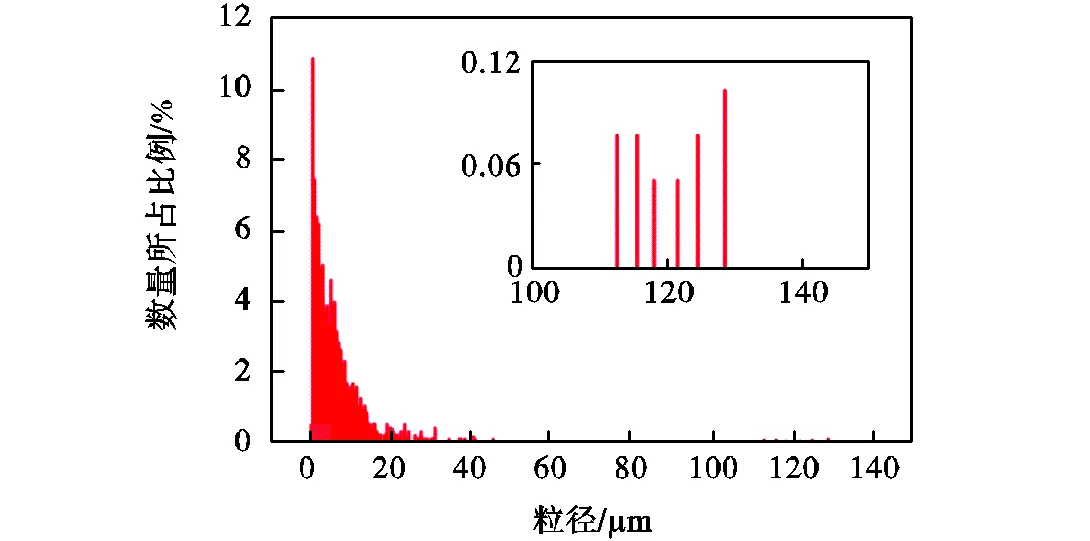

由图14~图17可知,随着壁温的升高,点液滴的粒径分布向更小粒径方向整体偏移,5,μm以下粒径液滴的比例大幅增加,且2,μm 左右粒径的峰值明显上升.这是由于壁温升高加剧了液滴撞壁后的破碎反弹趋势,产生更多反弹向上的小液滴.在发动机工作过程中,小粒径液滴比例的增加有利于提升缸内油气混合的均匀性,减少颗粒物的生成.

图14 在293,K壁温下点A处液滴的粒径分布

图15 在333,K壁温下点A处液滴的粒径分布

图16 在373,K壁温下点A处液滴的粒径分布

图17 在473,K壁温下点A处液滴的粒径分布

然而,由图14~图17可知,100,μm以上“超大液滴”的比例随壁温上升出现了逐步增长的现象.“超大液滴”的增加一方面是因为随壁温上升,反弹小液滴数量增加使无规则运动造成彼此的碰撞合并现象增加,另一方面是因为轴线处的喷雾浓度较高,入射方向的液滴较密集,反弹小液滴的增多会增加其与入射方向液滴发生碰撞合并的概率.在发动机工作过程中,“超大液滴”的出现易造成局部混合气浓度过高,会促进碳烟的生成,对降低发动机颗粒物排放是不利的.

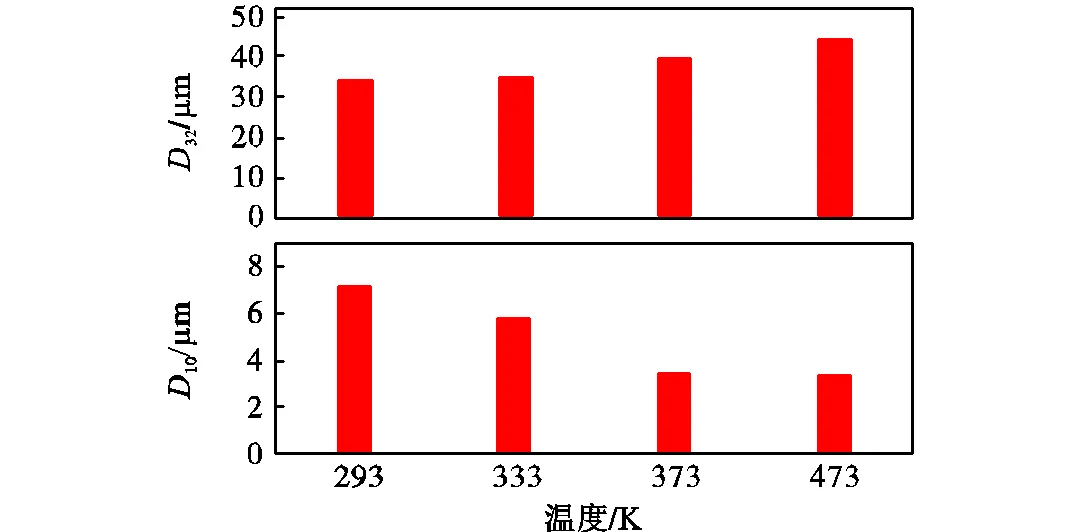

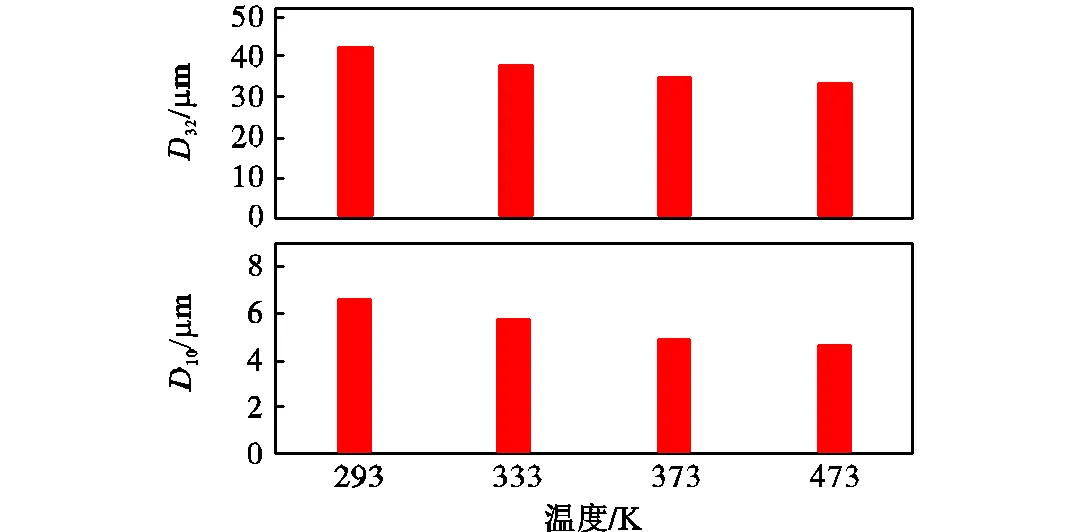

因此,在图18中,小液滴数量比例的增加使10随壁温升高而逐步减小,从7.0,μm下降至3.2,μm,减小了54.29%,.但是,随壁温升高,“超大液滴”的明显增加导致32从33.6,μm上升至 43.9,μm,增大了30.95%,.

图18 壁温对点A处液滴的D32和D10的影响

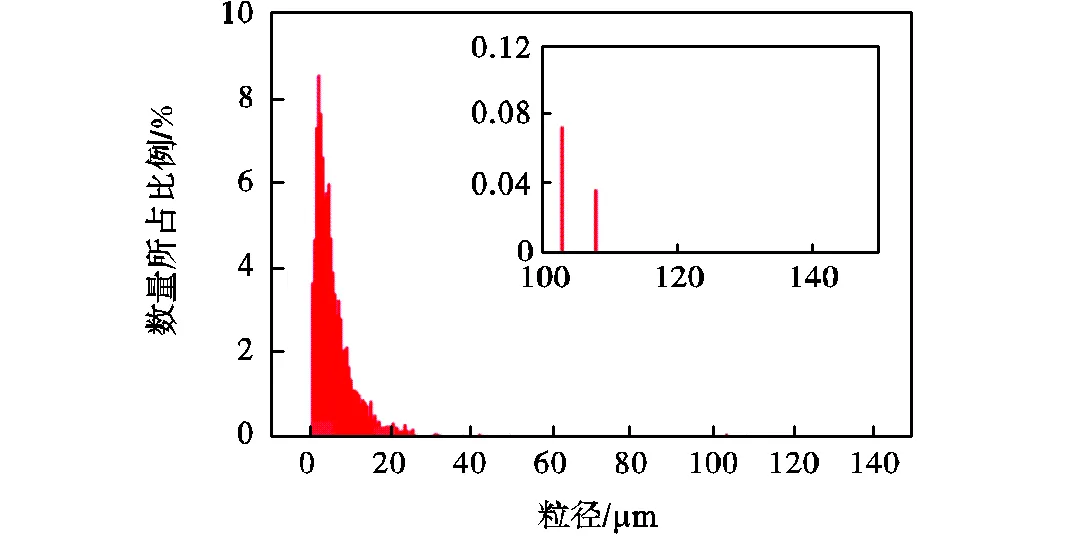

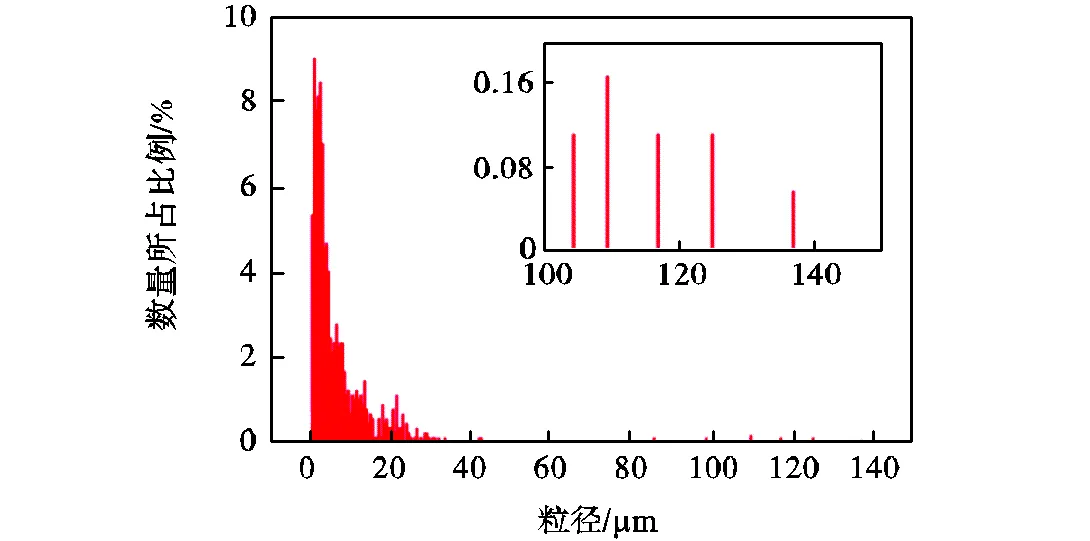

由图19~图22可知,随壁温升高,液滴撞壁后的破碎反弹趋势加剧,产生更多反弹小液滴,点液滴粒径分布向更小粒径的方向整体偏移,2,μm左右粒径的峰值明显上升.

然而,点与喷雾轴线点明显不同的是,点的“超大液滴”比例随壁温上升而逐步减少.这是因为点位于靠近喷雾油束边缘的近壁面位置,喷雾撞壁后液滴的初始动能小于喷雾轴线点处,液滴撞壁后的反弹破碎趋势减弱.因此,在壁温293,K和333,K条件下,喷雾撞壁后存在少量未充分破碎的较大反弹液滴.壁温升高至373,K和473,K后,喷雾撞壁后的破碎现象加强,但喷雾边缘处反弹液滴的数量浓度明显少于喷雾轴线点处,液滴发生碰撞合并的概率较低,难以形成“超大液滴”.

图19 在293,K壁温下点B处液滴的粒径分布

图20 在333,K壁温下点B处液滴的粒径分布

图21 在373,K壁温下点B处液滴的粒径分布

图22 在473,K壁温下点B处液滴的粒径分布

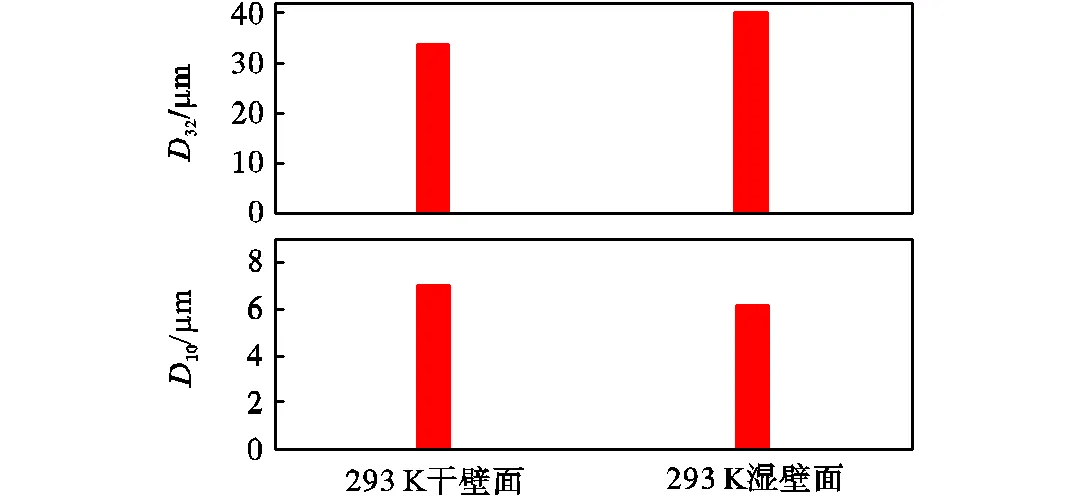

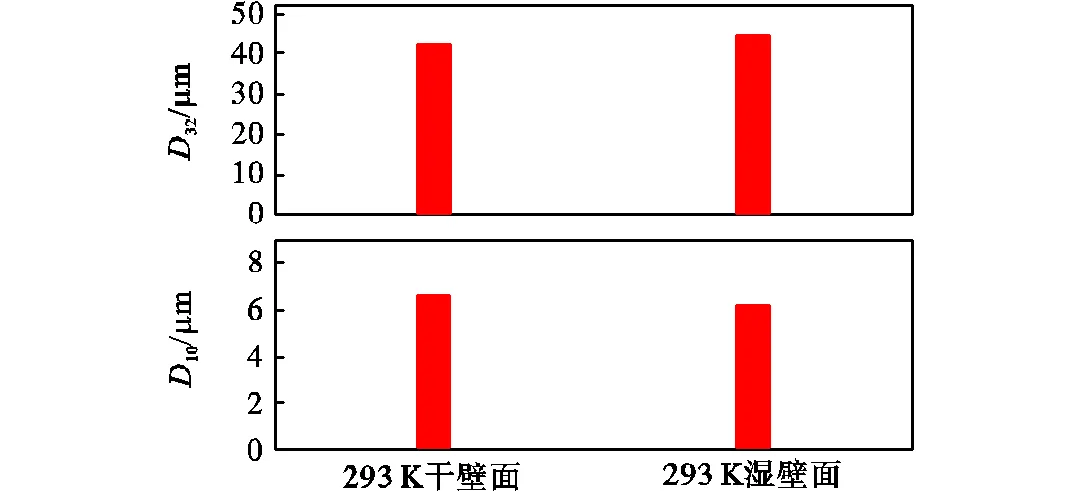

因此,在图23中,10和32都随壁温的升高而呈现逐步减小的趋势.由图24、图25分别与图14、图19的对比可知,壁面存在机油油膜的条件下,点、的粒径分布均向更小粒径的方向偏移,2,μm左右小粒径液滴的比例明显增加.因此,图26和图27中显示出湿壁面条件下,点、的10的数值比干壁面条件下分别减小了12.35%,和6.93%.

图23 壁温对点B处的D32和D10的影响

图24 在293,K湿壁条件下点A处的粒径分布

图25 在293,K湿壁条件下点B处的粒径分布

图26 机油油膜对点A处的D32和D10的影响

图27 机油油膜对点B处的D32和D10的影响

相比于293,K干壁面,喷雾撞击机油油膜湿壁面后的反弹飞溅液滴中会夹带着一部分粒径较大的机油油滴,造成点、处的100,μm以上“超大液滴”的比例有所增加.这就导致了图26和图27中湿壁面条件下,点、的32数值比干壁面分别增大了18.71%,和4.37%,.

3 结 论

(1) 相比于常温壁面,在热壁面条件下,撞壁喷雾的反弹高度和扩散距离明显增大.但是,当壁温达到473,K,撞壁喷雾的反弹高度和扩散距离又开始减小,这与壁面产生莱顿弗罗斯特效应和液滴高温气化有关.机油油膜的存在使喷雾撞壁后反弹高度和扩散距离明显增加.

(2) 壁温的升高或者机油油膜的存在,都会使喷雾轴线测点处法向速度向上的液滴比例增加,且喷雾边缘测点处的液滴切向平均速度明显增大.

(3) 壁温的升高使喷雾撞壁后液滴的粒径分布向更小粒径的方向偏移,液滴粒径的算术平均值减小.但是,“超大液滴”的出现使喷雾撞壁后轴线测点处液滴的索特平均直径增大.

(4) 机油油膜的存在使喷雾撞壁后液滴粒径的算术平均值减小,但飞溅的机油使“超大液滴”比例增加,造成喷雾撞壁后液滴的索特平均直径增大.

[1] Chen L F,Stone R,Richardson D. Effect of the valve timing and the coolant temperature on particulate emissions from a gasoline direct injection engine fuelled with gasoline and with a gasoline-ethanol blend[J].:,2012,226(10):1419-1430.

[2] Park C,Kim S,Kim H,et al. Stratified lean combustion characteristics of a spray-guided combustion system in a gasoline direct injection engine[J].,2012,41(1):401-407.

[3] 马 骁,何 旭,王建昕,等. 用激光诱导荧光法测量GDI发动机缸内混合气体分布[J]. 内燃机工程,2010,31(4):1-5.

Ma Xiao,He Xu,Wang Jianxin,et al. In-cylinder mixture distribution measurement in a GDI engine using laser-introduced fluorescence[J].,2010,31(4):1-5(in Chinese).

[4] Sabathil D,Koenigstein A,Schaffner P,et al. The influence of DISI engine operating parameters on particle number emissions[C]//. Detroit,USA,2011:2011-01-0143.

[5] He X,Ratcliff M A,Zigler B T. Effects of gasoline direct injection engine operating parameters on particle number emissions[J].,2012,26(4):2014-2027.

[6] Kapus P,Ogris M,Hollerer P. Measures to reduce particulate emissions from gasoline DI engines[C]//. Detroit,USA,2011:2011-01-1219.

[7] Gold M,Stokes J,Morgan R,et al. Air-fuel mixing in a homogeneous charge DI gasoline engin[C]//. Detroit,USA,2001:2001-01-0968.

[8] 范钱旺,高 雅,董战力,等. 非对称多孔喷油器撞壁喷雾特性的试验与模拟[J]. 内燃机学报,2012,30(1):35-41.

Fan Qianwang,Gao Ya,Dong Zhanli,et al. Experiment and simulation on impinging spray characteristics of an asymmetrical multi-hole injector[J].,2012,30(1):35-41(in Chinese).

[9] 李相超,张玉银,许 敏,等. 直喷汽油机缸内喷雾湿壁问题研究[J]. 内燃机工程,2012,33(5):17-23.

Li Xiangchao,Zhang Yuyin,Xu Min,et al. Investigation on wall wetting for GDI engine[J].,2012,33(5):17-23(in Chinese).

[10] 高 剑,蒋德明,廖世勇,等. 缸内直喷汽油机高压涡旋喷油器的油束模型[J]. 西安交通大学学报,2003,37(9):898-902.

Gao Jian,Jiang Deming,Liao Shiyong,et al. Spray model of high pressure swirl injector in the gasoline direct injection engines[J].,2003,37(9):898-902(in Chinese).

[11] Hung D,Hamngtom D L,Gandhi A H,et al. Gasoline fuel injector spray measurement and characterization—A new SAE J2715 recommended practice[C]//. Detroit,USA,2008:2008-01-1068.

[12] Mills A A,Fry J D. Rate of evaporation of hydrocarbons from a hot surface:Nukiyama and Leidenfrost temperatures[J].,1982,3:152-154.

[13] 武 彬. 汽油机低摩擦系统优化及其对节能影响研究[D]. 长春:吉林大学汽车工程学院,2013.

Wu Bin. Study on Low Friction System Optimization of Gasoline Engine and Its Effects on Energy-Saving[D]. Changchun:College of Auto Engineering,Jilin University,2013(in Chinese).

[14] Cossali G E,Coghe A,Marengo M. The impact of a single drop on a wetted solid surface[J].,1997,22:463-472.

(责任编辑:孙立华)

Effects of Wall Temperature and Oil Film on the Process of a Gasoline Spray After Wall Impingement

Li Xiang1,Pei Yiqiang1,Qin Jing1, 2,Wang Tongjin1,Zhao Lewen1,Zhan Zhangsong3,Zheng Jianjun3,Chen Tangming3

(1.State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China;2.Internal Combustion Engine Research Institute,Tianjin University,Tianjin 300072,China;3.Powertrain Engineering R&D Center,Chongqing Chang’an Automobile Limited Company,Chongqing 401120,China)

The aim of this experimental research is to study the effects of wall temperature and oil film on the process of a gasoline spray after wall impingement.The research focuses on the spray rebound height,diffusion distance,droplet size and velocity distribution after wall impingement using shadow photographic method and phase Doppler analyzer(PDA).The results show that the wall temperature or oil film plays a significant role in raising the spray rebound height and diffusion distance.But when the wall temperature is above the Leidenfrost temperature,the rebound height and diffusion distance begin to decrease.The normal and tangential velocities of droplet increases with the rise of wall temperature or the existence of oil film.As the wall temperature increases,the drop size distribution is towards smaller diameters and the average diameter of droplets decreases.Nonetheless,due to “huge droplet” whose diameter is bigger than 100,μm,the normal direction droplets’ Sauter mean diameter increases.The oil film has an influence on the droplet distribution,with the droplets’ average diameter decreasing while their Sauter mean diameter increasing.

gasoline direct injection(GDI)engine;spray impingement;wall temperature;oil film

10.11784/tdxbz201512065

TK411

A

0493-2137(2016)11-1195-08

2015-12-18;

2016-04-06.

国家科技支撑计划资助项目(2014BAG10B01).

李 翔(1988— ),男,博士研究生,qilongzhu007@hotmail.com.

裴毅强,peiyq@tju.edu.cn.