柴油机余热回收筒式温差发电器的结构优化

舒歌群,刘 祎,田 华,贾 琦,赵明如,姜 娜

柴油机余热回收筒式温差发电器的结构优化

舒歌群,刘 祎,田 华,贾 琦,赵明如,姜 娜

(天津大学内燃机燃烧学国家重点实验室,天津 300072)

针对一款适用于大功率车用柴油机的筒式温差发电装置提出优化方案,该方案基于对热端集热器、温差发电模块及柴油机的仿真模拟的综合评价,包括Fluent对于温差发电器冷热端温度场、内部流场和背压的仿真,Matlab对于温差发电器发电计算,以及GT-Power对于背压引起的柴油机功率损失计算.针对原结构中存在换热效果不理想的问题,提出加装不同尺寸导流装置来强化换热,可使整体性能大幅提升.本研究中,当采用60,mm导流装置时,系统净输出功率取得最大,达到651.1,W,较原系统436.5,W提高了49.2%,.

柴油机;排气余热回收;温差发电;结构优化

内燃机是当前应用最广泛的动力机械,尤其在汽车动力中占据主要地位.而内燃机运行时,排气带走了约35%,的燃烧热量[1],如果有效回收利用这部分热量,对于内燃机节能减排意义重大.

温差发电器利用了半导体材料在温差下产生电流的特性,由于其没有运动部件,体积小、寿命长,工作时无噪声,而且无需维护等优势[2],成为内燃机余热回收的重要方法之一.美国Hi-Z 公司在功率250,kW的载重车柴油机上进行了排气余热温差发电的研究,试验中采用筒式热端集热器将72个HZ-14模块安装在其上,冷端采用水冷却,可形成250~270,K的温差,试验装置共可产生30,V/1,kW的直流电[3-4];BSST公司在直列6缸的BMW530I上进行了TEG研究,通过试验可以发现主换热器会对排气背压产生影响,进而影响原机效率,发动机在高负荷工作时这种影响是不能忽略的[5].天津大学的Niu等[6]以6缸柴油机排气为热源对平板式温差发电装置进行了三维模型仿真,温差发电系统使发动机的燃油消耗率降低了0.6%,,有大约25%,的排气热量被热端吸收,进入温差发电模块(效率为4%,).郭珣[7]利用GT-Suite与Fluent进行了平板式温差发电装置与排气消声器一体化研究,利用Fluent研究了多种内部结构下温差发电装置表面温度分布情况.

目前内燃机余热温差发电器的基本结构主要由热端集热器、冷端冷却器和温差发电模块3部分组成.而热端集热器作为温差发电器从热源吸收热量的关键部件,直接决定了温差发电模块的热端温度以及进入温差发电器的能量的多少[8].相比平板式和翅片式集热器,筒式集热器有较高的表面利用率,对于布置相同温差发电模块体积更小,且温度分布较翅片式更加均匀,对排气背压的影响小于平板式,所以更适合用于排气量较大、所需温差发电模块较多的大功率柴油机排气余热回收.而国内外在筒式温差发电装置的研究中,存在整体效率较低,缺乏排气背压对原机影响与发电效率的综合考虑.

因此,本文对筒式温差发电装置的结构进行优化,在结构优化的过程中充分考虑了温差发电装置发电效率与排气背压造成的柴油机功率损失之间的关系.构建了柴油机排气余热回收筒式温差发电器的整体仿真模型,利用三维模拟软件Fluent模拟温差发电器表面温度、内部流动和压力场分布,以此作为边界条件利用Matlab软件构建的温差发电模型获取系统整体发电性能,并结合柴油机的GT-Power排气背压模型以对温差发电器性能进行整体的优化.

1 整体仿真模型的构建

柴油机排气余热回收筒式温差发电器的整体仿真模型由热端集热器流场及温度分布模型、温差发电模块发电模型与背压对柴油机功率影响模型3个分模型组成,可对温差发电系统进行综合评价,其计算流程如图1所示.

图1 计算流程

1.1 筒式温差发电器介绍

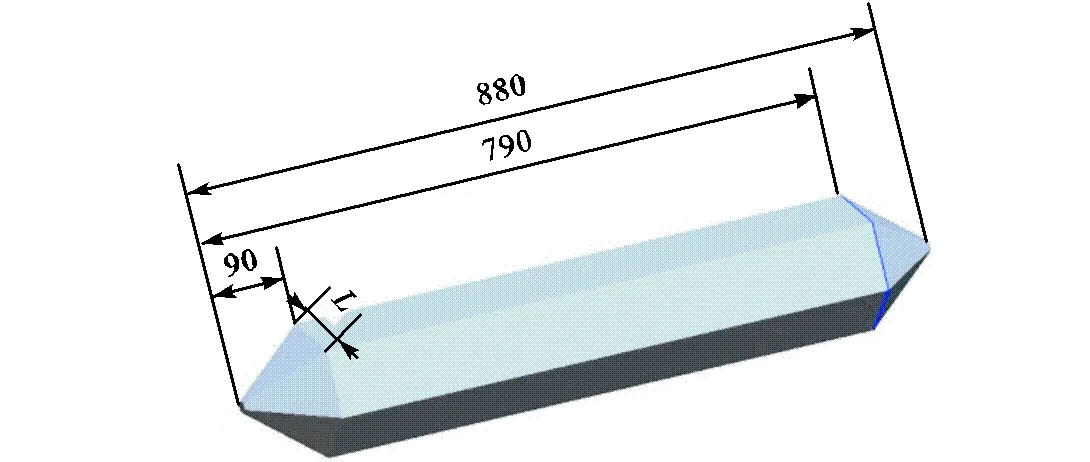

该温差发电器是针对一款直列6缸增压柴油机的额定工况(其工况参数见表1)进行设计,如图2所示,柴油机高温排气通过筒式温差发电器入口进入,并通过其壁面和温差发电模块进行换热,从而使模块热端温度升高,在温差发电模块的另一边采用水冷方式进行冷却,利用两端温差产生电能.108块温差发电模块分别安装在筒式温差发电系统的6个面上,每个面上等距排列2×9块.

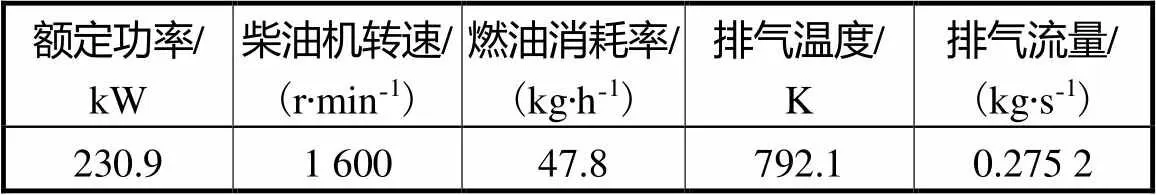

表1 柴油机额定工况参数

Tab.1 Diesel engine′s rated operating conditions

图2 筒式内燃机余热回收温差发电系统结构(不含冷却装置)

1.2 热端集热器流场及温度分布模型

本文对和内燃机排气直接换热的热端集热器进行三维建模,并采用CFD方法,对其内部排气流动、传热过程及其表面温度分布情况进行了详细的三维数值模拟.

集热器外壳材料为310钢,厚度2,mm.为了更好地模拟温差发电器在工作时的真实情况,在集热器表面建立和温差发电模块尺寸(56,mm×56,mm×6,mm)、热导率相同的长方体,其上表面作为模拟冷源,设置传热系数为1,500,W/(m2·K),冷端温度为303,K.通过其和集热器表面的换热来模拟温差发电模块对于集热器表面温度的影响,从而可以得到更加准确的温度场分布.

筒式温差发电装置的入口和出口分别设置为速度入口与压力出口,柴油机额定工况(如表1所示)下的排气作为入口处的初始条件,而压力出口条件设置相对压力为0,Pa,从而得到温差发电模块上下表面温度,可以通过之后建立的一维模型计算出温差发电模块此时的最大输出功率.因柴油机排气的成分在不同工况下并不相同而且较难确定,所以以空气作为模拟流体,这种变化产生的误差小于2%,[6].

1.3 温差发电模块发电模型

本文采用课题组已有的温差发电模块一维模型对温差发电器整体性能进行研究[9],以实验室采购的TEP1-12656-0.6型温差发电模块为模拟对象.温差发电模块由126对截面面积为6.25,mm2的Bi2Te3温差电单偶组成,如图2所示,每个温差电单偶主要包括P型和N型半导体元件,以及冷热两端用于导热绝缘的陶瓷片.模型假定热量只沿着电偶臂方向传递,忽略电偶臂侧面和周围环境的传热损失,忽略接触热阻和接触电阻.模拟计算的结果与厂家测试结果进行对比,如图3所示,模拟结果与测试结果保持一致,最大相对误差低于3.8%,,模型计算满足要求.

图3 TEP1-12656-0.6型温差发电模块最大输出功率的模拟结果与测试结果对比

1.4 柴油机GT-Power排气背压模型

加装筒式温差发电装置会使排气背压增加影响原机效率,所以要综合评价装置性能就要考虑背压对其的影响.通过GT-Power软件对原柴油机建模,得出在增加柴油机排气背压后原机损失的功率.用温差发电装置输出的总功减去原机损失的功率则为其净输出功.模型的验证如图4所示,利用柴油机不同转速下的燃油消耗率进行对比,模拟结果和测试结果相比误差小于10%,,模型满足精度要求.

2 结果与分析

2.1 筒式温差发电器的性能分析

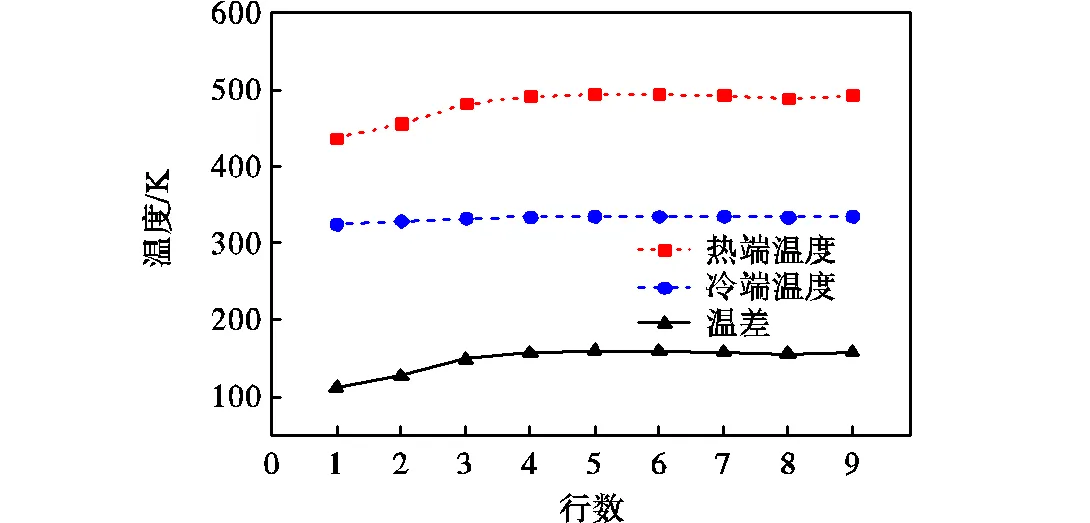

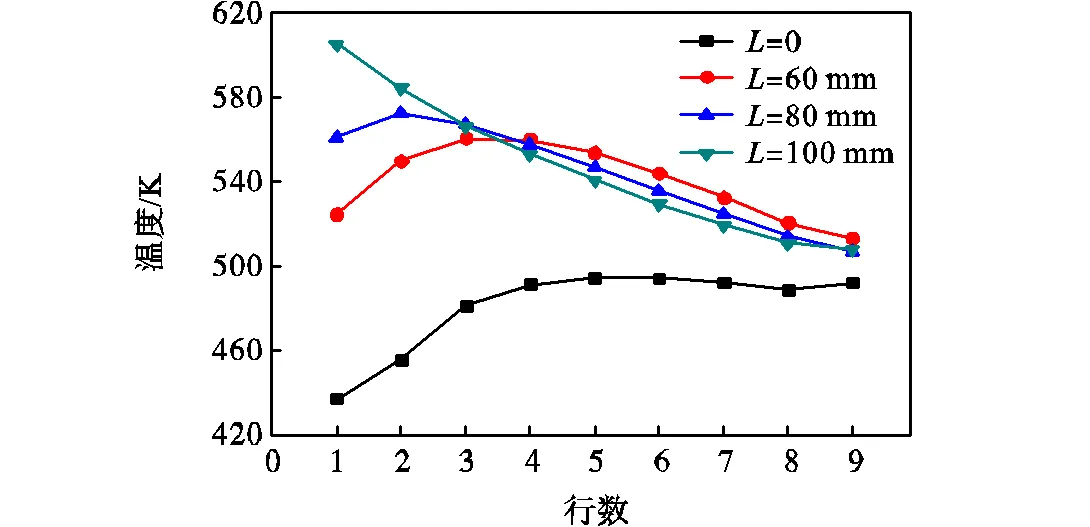

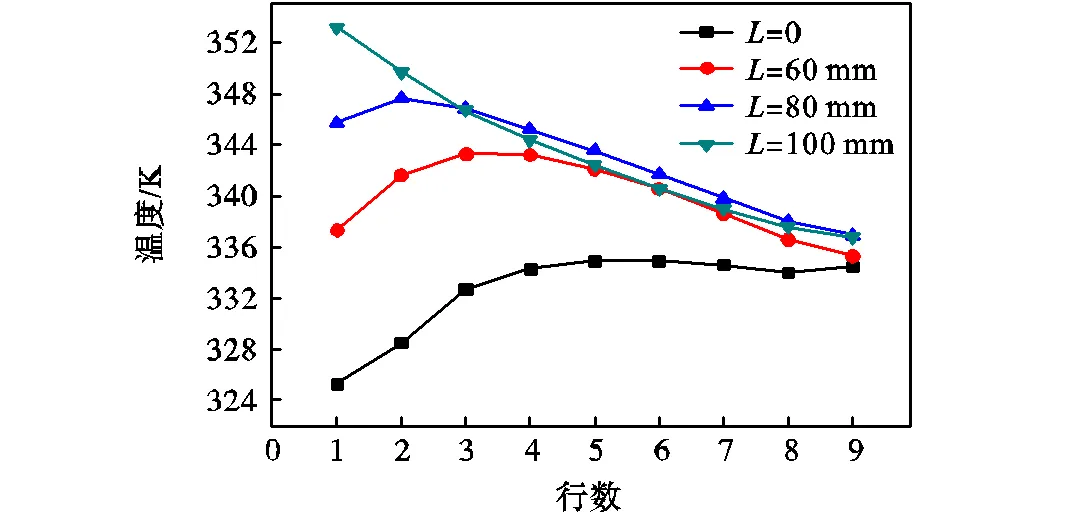

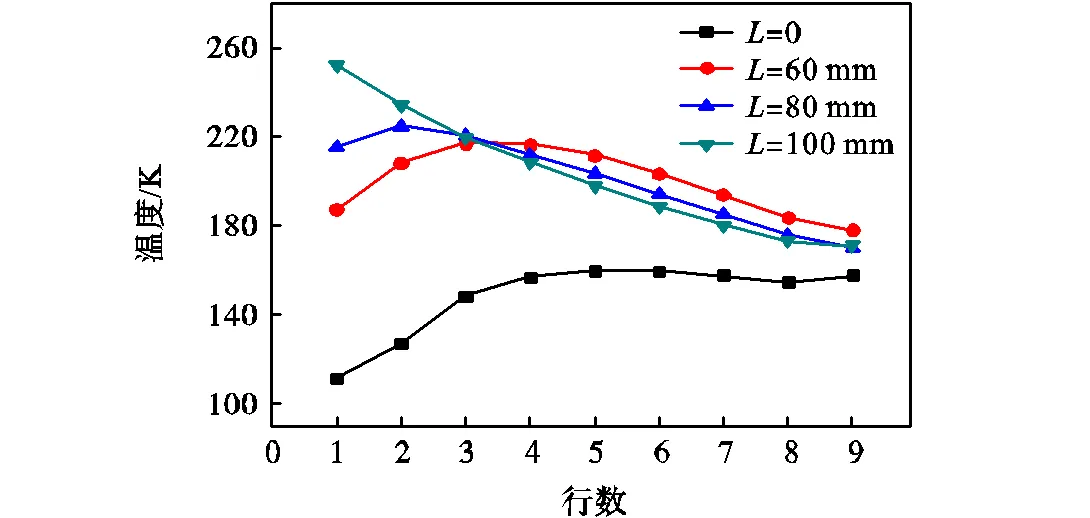

在柴油机额定工况下,对温差发电器进行三维模拟仿真.图5所示为各行温差发电模块冷、热端温度及温差分布.从图中可以看出,前4行温差发电模块的热端温度逐渐上升而在其后趋于平稳,而冷端温度变化不大,基本维持在330~340,K之间.

图5 每行温差发电模块冷热端温度及温差分布

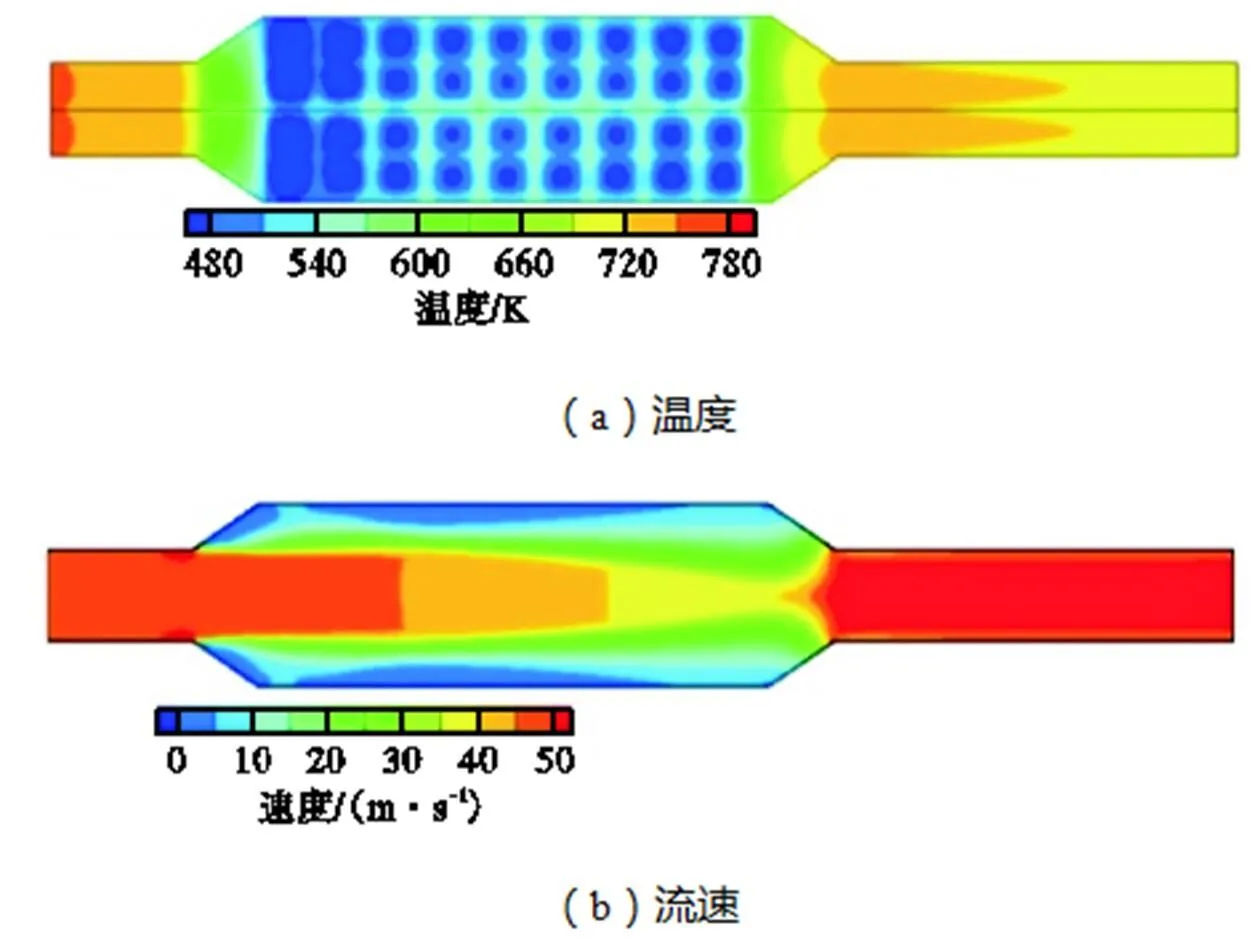

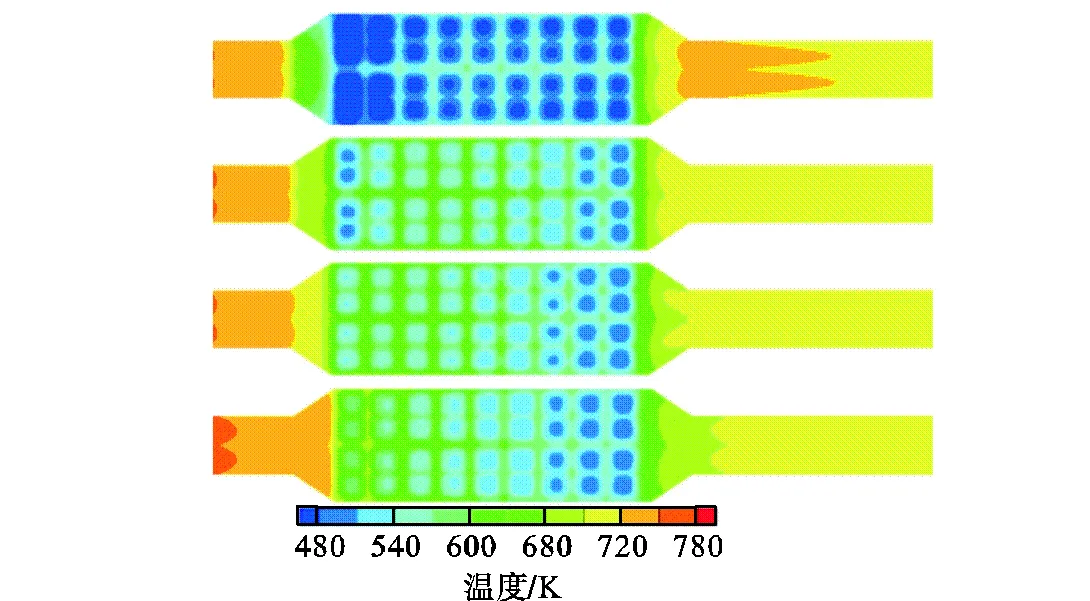

图6为热端集热器表面温度分布与其内部排气流速图,从图中可以看出温差发电模块所在处的温度明显低于周围,这是由于温差发电模块的冷却效应所致.而高温高速的排气由入口进入截面积较大的腔体后不能立刻发散,高温排气集中在换热器中心,所以换热器前端壁面处的换热效果不佳,因此造成热端集热器在温差发电模块处的温度(即温差发电模块热端温度)呈现出先增加后趋于稳定的现象.

图6 热端换热表面温度分布与其内部排气流速

图7所示为各行单块温差发电模块最大输出功率,其值随冷热端温差的增大而增大.整体温差发电装置108块发电模块的总输出功率为0,而由于加装温差发电装置会增加柴油机的排气背压,从而影响原机功率,l为由于排气背压增加柴油机损失的功率.因此,应该综合考虑温差发电系统总输出功与其造成的背压损失功之间的关系,而净输出功率n则可以全面合理地对温差发电系统性能进行评价.

在此工况下,温差发电装置的排气背压D、总输出功率0、背压损失功率l、净输出功率n见表2.

图7 各行单块温差发电模块最大输出功率

表2 筒式温差发电系统性能参数

Tab.2 Performance parameters of cylindrical thermoe-lectric generating system

2.2 筒式温差发电器的优化

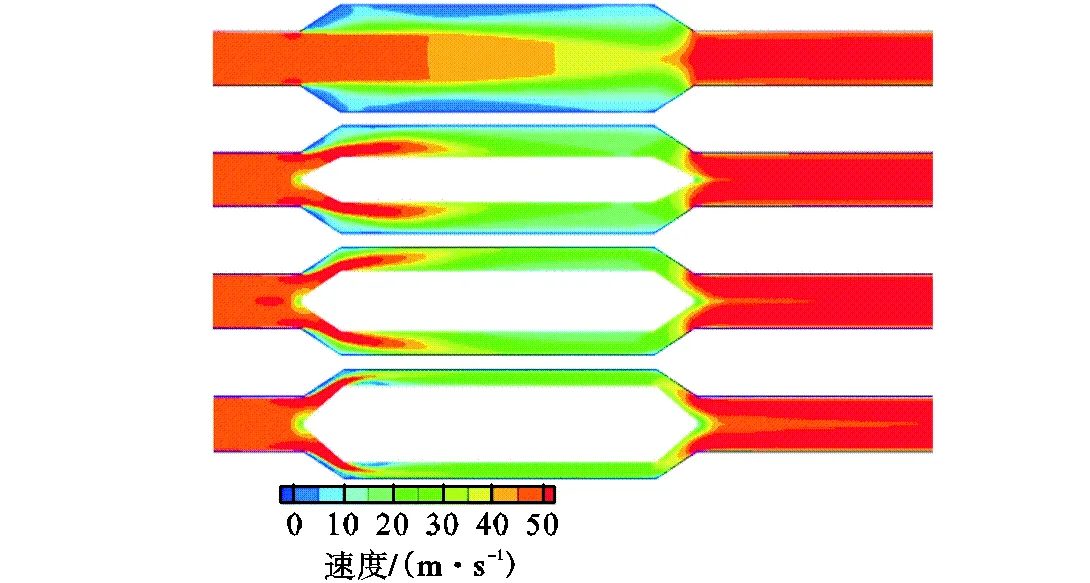

在之前对于筒式温差发电器的模拟过程中,发现大部分高温排气从集热器中心通过,而集热器壁面处的排气流速及壁面温度较低,造成在排气温度高达792.1,K时,温差发电模块的热端温度只有400~450,K.因此,采用在集热器内部加装如图8所示的导流装置来改变排气流动方向,使其向四周扩散增加集热器壁面处的排气流速强化换热.导流装置的尺寸如图8所示,选取3种六边形边长分别为60,mm、80,mm、100,mm时,对比不同尺寸导流装置对系统的影响.

图8 导流装置结构

如图9所示,在加装导流装置后,可以看出温差发电模块的热端温度明显上升.在=100,mm的第1行处出现最大增加值为170,K,而之后各行在加装3种导流装置后,热端温度的增加值逐渐减少.不同于之前热端温度先增加后基本稳定的情况,对于=60,mm和=80,mm时,热端温度分别在第3行和第2行有最大值而后下降,而对于=100,mm温度则是始终下降.温差发电模块的冷端温度与热端温度变化规律一致,只是变化幅度较小.因此,在加装导流装置后温差发电模块的冷热端温差明显增加,从而提高了温差发电模块的工作效率.而在这3种导流装置中,随着的增加前2行温差发电模块的热端温度上升明显,而在第3行基本持平,在之后则随着的增加温差发电模块的热端温度略有下降,如图10所示.造成这种现象的原因为加装导流装置后高温排气从换热器中央向四周流动,而随着的增加排气前端由于导流装置形成的高速区气流方向和壁面夹角变大,高速区变短,因此高温高速的排气和壁面的交点逐渐前移.高温高速排气掠过壁面减少层流层厚度强化换热,从而出现前3行热端温度的变化.对于冷端温度,=60,mm在各行温差发电模块处都是最低的,但除前3行处有较大差别外,加装不同尺寸导流装置对其他各行影响较小.

(a)热端温度

(b)冷端温度

(c)冷热端温差

图9不同尺寸导流装置下每行温差发电模块的温度

Fig.9 Temperature at each row of TEG added with dif-ferent sizes of guiding devices

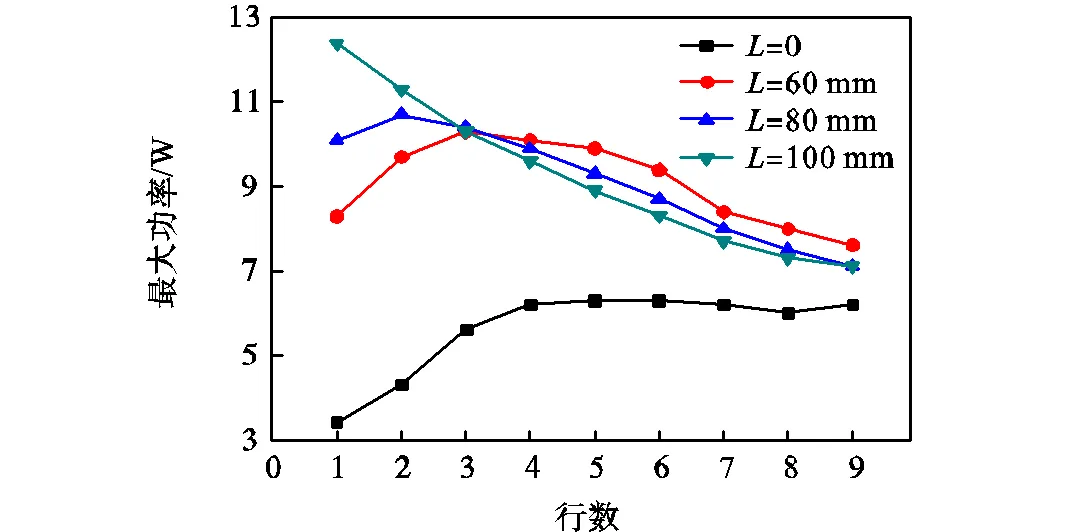

图11所示为加装不同尺寸导流装置后,各行温差发电模块单块的输出功率.其变化趋势和各行冷热端温差的变化规律相同(图9(c)),随着温差发电模块的冷热端温差加大而发电量增加.可以看出加装导流装置后各行温差发电模块的性能较之前都有了明显提升.然而同时,加装导流装置也会增加原柴油机的排气背压影响净输出功率.如表3所示,可以看出在加装=60,80,100,mm的导流装置后,温差发电装置的总输出功率相对改进前分别提高了43.2%,、42.2%,和44.2%,,对于不同值温差发电装置总输出功率变化不大,而同时,随着导流装置的增加,柴油机的排气背压明显上升,柴油机的背压损失功率l较改进前分别提高了27.7%,、34.4%,和43.7%,,增加明显.因此,净输出功率在加装=60,mm导流装置时达到最大为651.1,W,较改进前提高49.2%,.

(a)换热器表面温度(温差发电模块热端温度)分布

(b)换热器内部温度场

(c)换热器内部速度场

图10 不同尺寸导流装置下的温度场和速度场

Fig.10 Temperature and velocity fields of different sizes of guiding devices

图11不同尺寸导流装置下每行温差发电模块的输出功率

Fig.11 Output power at each row of TEG added with different sizes of guiding devices

表3 加装不同尺寸导流装置后筒式温差发电系统的性能参数

Tab.3 Performance parameters of cylindricalthermoelectric generating system added with different sizes of guiding devices

3 结 论

(1)原筒式温差发电装置的净输出功率n为436.5,W.通过对其温度场和内部速度场的分析中发现,其热端温度虽然逐渐上升,最高达到492,K,但还是远低于排气温度792,K,造成此现象的原因是高温高速排气主要从换热器中心通过而壁面处的排气流量较少.

(2)针对上述筒式温差发电装置存在的问题,增加导流装置可使热端温度明显上升,进而提高温差发电器的总输出功率,但同时也造成了排气背压的增大,影响柴油机功率输出.整体发电性能存在一个最佳的导流装置尺寸.在本研究中当=60,mm时,净输出功率取得最大值,达到651.1,W,较原系统提高了49.2%,.

[1] 赵智博. 内燃机废气余热利用有机朗肯循环工质的研究[D]. 天津:天津大学机械工程学院,2011.

ZhaoZhibo. Research of Working Fluids of Engine Exhaust Gas Waste Heat Recovery Based on Organic Rankine Cycle (ORC)[D]. Tianjin:School of Mechanical Engineering,Tianjin University,2011(in Chinese).

[2] 张 征,曾美琴,司广树. 温差发电技术及其在汽车发动机排气余热利用中的应用[J].能源技术,2004,25(3):120-123.

Zhang Zheng,Zeng Meiqin,SiGuangshu. Thermoelectric generation technology and its application in exhaust waste heat utilizing for automobile’s engine[J].,2004,25(3):120-123(in Chinese).

[3] Bass J C,Elsner N B,Leavitt F A. Performance of the 1,kW thermoelectric generator for diesel engines[C]//. Philadelphia,USA,1994:295.

[4] Bass J C,Elsner N B. Current thermoelectric programs at Hi-Z technology[C]//11. Arlington,USA,1992:1-3.

[5] La Grandeur J,Crane D,Hung S,et al. Automotive waste heat conversion to electric power using skutterudite,TAGS,PbTe and BiTe[C]//. Vienna,Austria,2006:343-348.

[6] Niu Z,Diao H,Yu S,et al. Investigation and design optimization of exhaust-based thermoelectric generator system for internal combustion engine[J].,2014,85:85-101.

[7] 郭 珣. 汽车排气废热温差发电系统与发动机消声器一体化设计研究[D]. 武汉:武汉理工大学汽车学院,2011.

Guo Xun. Research on Integration Design of Automobile Waste Heat Thermoelectric Generation System and Engine Muffler[D]. Wuhan:Automobile Institute,Wuhan University of Technology,2011(in Chinese).

[8] Hsu C T,Huang G Y,Chu H S,et al,Experiments and simulations on low-temperature waste heat harvesting system by thermoelectric power generators[J].,2011,88(4):1291-1297.

[9] 舒歌群,贾 琦,田 华,等.内燃机排气余热回收温差电偶的模拟分析[J]. 天津大学学报:自然科学与工程技术版,2014,47(2):132-137.

Shu Gequn,Jia Qi,Tian Hua,et al. Simulation and analysis of thermoelectric unicouple used for waste heat recovery from the exhaust of internal combustion engine [J].:,2014,47(2):132-137(in Chinese).

(责任编辑:孙立华)

Structure Optimization of Cylindrical Thermoelectric Generating System for Diesel Exhaust Waste Heat Recovery

Shu Gequn,Liu Yi,Tian Hua,Jia Qi,Zhao Mingru,Jiang Na

(State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China)

The simulation and optimization scheme of cylindrical thermoelectric generating system for exhaust waste heat recovery of a large power vehicle diesel engine was proposed.This scheme was based on the simulation of thermoelectric generator,hot-side collector and diesel engine.It consisted of the hot-cold side temperature field,inner flow field and exhaust back pressure of thermoelectric generating system calculated by the Fluent software,thermoelectric generator’s electric energy production calculated by Matlab,and the power loss caused by exhaust back pressure of diesel engine calculated by GT-Power.To solve the problem of low heat transfer efficiency in the original system,different sizes of guiding device were installed,which greatly enhanced the performance.It was found that the 60,mm guiding device has the largest net output power of 651.1,W,which increases by 49.2%, compared to 436.5,W in the original system.

diesel engine;exhaust waste heat recovery;thermoelectric generation;structure optimization

10.11784/tdxbz201604075

TK421

A

0493-2137(2016)11-1181-06

2016-04-28;

2016-05-18.

国家重点基础研究发展计划(973计划)资助项目(2011CB707201);教育部博士点基金资助项目(20120032130004).

舒歌群(1964— ),男,教授,sgq@tju.edu.cn.

田 华,thtju@tju.edu.cn.

2016-06-16.

http://www.cnki.net/kcms/detail/12.1127.N.20160616.1529.006.html.