不同温度场下半固态铝−稀土合金初生相形貌

张嘉艺,刘 政,沈俊波

不同温度场下半固态铝−稀土合金初生相形貌

张嘉艺1,刘 政2,沈俊波2

(1. 江西理工大学 材料科学与工程学院,赣州 341000;2. 江西理工大学 机电工程学院,赣州 341000)

利用Fluent软件主要研究半固态A356稀土合金熔体在施加电磁搅拌后的温度场分布规律以及电磁场对半固态A356稀土合金熔体中初生相形貌演变的影响。结果表明:在电磁搅拌相同时间(15 s)、不同频率下,熔体在40 Hz时的温度场较5 Hz、15 Hz和30 Hz时的分布更加均匀;半固态A356-Yb合金熔体经620 ℃浇注,在电流频率30 Hz时搅拌15 s,并在590 ℃保温10 min,初生相的平均等积圆直径为62.3 μm,平均形状因子为0.78,此时,晶粒最圆整细小,组织形貌最佳。

半固态;A356稀土合金;电磁搅拌;初生相;温度场分布

铝合金半固态加工技术是目前较为先进的高效、接近零余量的精确成形技术。通过施加外场、添加变质剂、调节凝固工艺参数等方式来改变或控制其凝固过程进而对其性能进行改善。在半固态合金浆料制备中,电磁搅拌[1−5]是最主要的手段,归因于其非接触式的搅拌方式,克服了机械搅拌污染金属浆料的不足,可获得更细小均匀的等轴晶[6−9],控制也灵活方便,也是迄今最成功的制备半固态铝合金坯料的方法。电磁搅拌时,合金熔体受到扰动而导致熔体流动对合金元素的传输、晶粒的生长、温度场的分布、合金最终的组织形貌[10−12],以至于能否获得合格的半固态浆料影响极大。以往的研究更多关注的是电磁搅拌强度对半固态初生相形成和形貌演变的影响[3−5, 9−11, 13−14],很少涉及对合金熔体温度场的影响以及对初生相形貌演变的延伸效应。实验研究表明,施加电磁场能引起强制对流[15],可使合金熔体内部温度场均匀化[16−19],在这样的温度场环境下有利于晶核的形成和以等轴晶方式生长[10]。因此,由于熔体流动状态不同(例如电磁搅拌频率、时间和搅拌方式影响),所形成的温度场分布也不同,有必要探究不同温度场中半固态合金初生相的形核和形貌演变过程中隐含的信息与规律。

电磁场能在一定程度上细化半固态合金的初生相、二次相及共晶组织等,但是为了保证电磁搅拌之后的半固态合金浆料具有更合适的成形性能,通常在制备半固态浆料时添加稀土细化剂。半固态合金熔体受到电磁场扰动时,其中的稀土元素在熔体流动中的扩散、分布等对合金最终的凝固组织形貌会产生极大影响[20]。考虑熔体流动对温度场的影响及其对半固态组织形貌影响的研究鲜见报道。为此,本文作者将针对电磁搅拌与稀土细化技术制备半固态合金浆料过程,利用Fluent流体力学软件研究电磁结晶器的温度场,探明其熔体不同部位的温度分布情况以及对合金凝固组织形貌的影响。

1 Fluent模拟

将盛装铝熔液的结晶容器(坩埚)简画成圆柱体(半径为3 cm、高为12 cm),所研究的电磁场内的流体为A356铝熔液,其液态密度为2630 kg/m3,动力黏度为1.2×10−5 kg/m,热导系数为161 W/m,比热为880 J/kg;而该合金的液相线温度与固相线温度分别为615.6 ℃(888.6 K)和576.1 ℃(849.1 K)。电磁场为交变场,其电磁场频率分别设置为5 Hz、15 Hz、30 Hz和40 Hz,搅拌时间均为15 s。熔体浇注初始温度参数设置为620 ℃(即893 K)。选用标准−湍流模型。磁场强度通过加载MHD磁场模块导入,已知磁场强度公式为/e(其中为线圈匝数(实验所用为3个对极的电磁搅拌器,匝数为9);为电流强度;e为样品有效磁路长度(横截面直径为6 cm)),可知磁场频率不同,励磁电流也不同,在频率为5Hz时,电流强度=0.425 A,磁场强度=63.75 A/m;频率为15 Hz时,磁场强度=191.25 A/m;频率为30 Hz时,磁场强度=382.8 A/m。可知,随着磁场频率增加,磁场强度也随着增加。壁面采用黏性流动壁面Wall界面来模拟其滑移壁面,其动量方程、湍动能方程和湍动能耗散率均采用二阶迎风差分格式和SIMPLEC算法。

1.1 模拟计算

众所周知,流体的运动一般要遵循3个基本守恒原则:质量守恒定律、动量守恒定律、能量守恒定律。当铝合金熔体在电磁搅拌器受到Lorentz力搅拌时,铝合金熔体受电磁力的搅拌而发生运动。假设熔体流动是不可压缩流动,且在电磁搅拌器内为非定常流动。不可压缩流体连续性方程为

式中:v、v、v沿各自坐标轴的变化相互约束,不可压缩流体在流动过程中虽有变化但是体积不变。

标准的−湍流模型适用范围广,计算量合适,有相当的精确度和数据积累,是个半经验公式。其湍流能式为

式中:G表示速度梯度引起的湍动能;G表示浮力引起的湍动能;1s、2s和3s是常数;为常数;为湍动能;σ和σ分别是方程和方程的Prandtl数;为湍流黏性系数。

为研究电磁场中流体运动首先运用电磁方程理论,麦克斯韦总结出的电磁场运动数学表达式,其Maxwell方程组为

采用MHD模块导入磁场,KITAMURA等[21]给出MHD流体的−方程源项:;。其中,相应的经验常数分别为1=1.44和2=1.92。

采用MHD源项对−湍流方程进行修正,使其能充分湍流流动的影响,对于不可压缩流体充分考虑其表面情况应用条件,更加合理地模拟流体在电磁场中流动。

1.2 温度场模拟

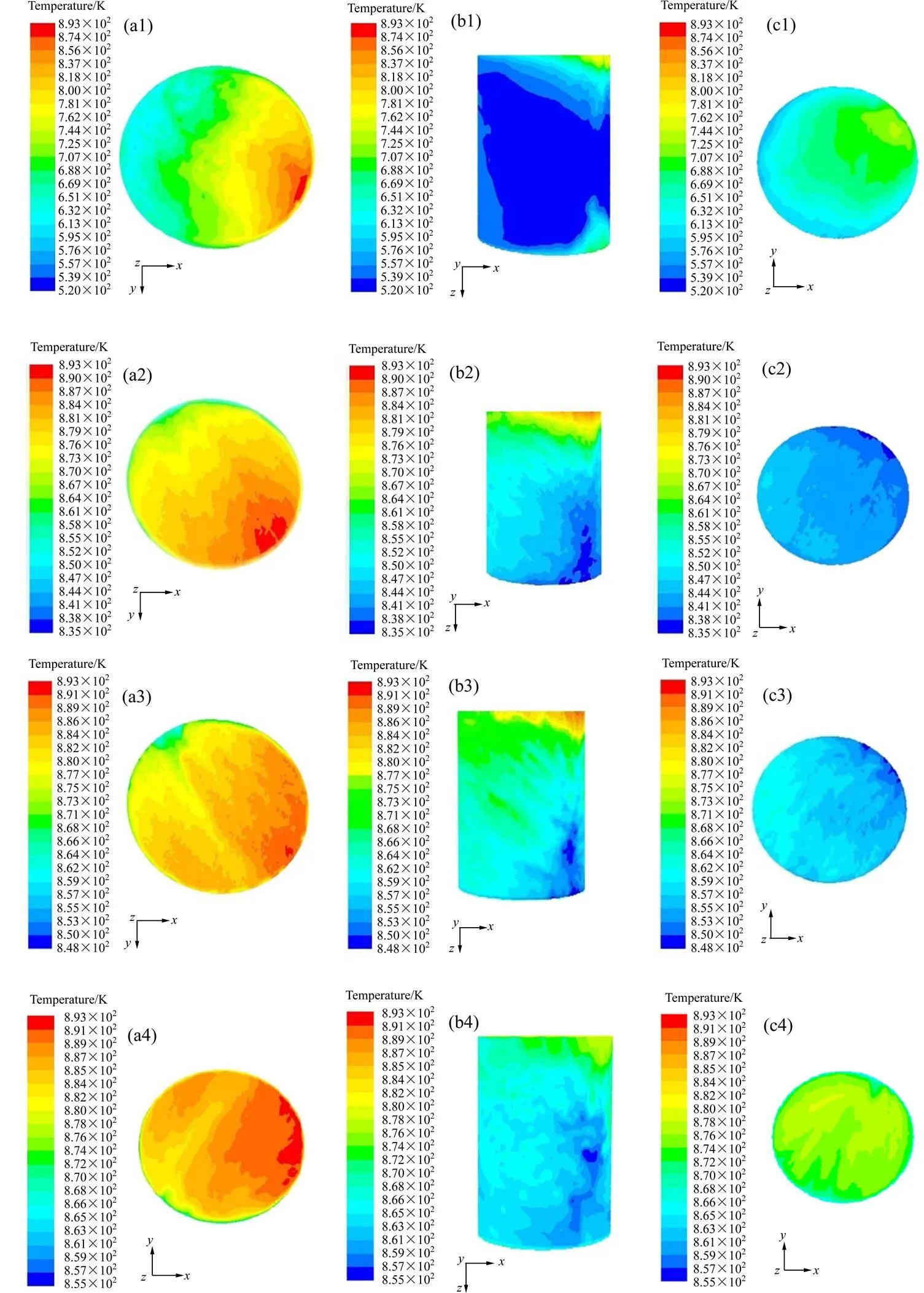

根据所建立的模型,模拟计算了不同电磁场频率(5 Hz、15 Hz、30 Hz和40 Hz)作用下搅拌终了时铝合金熔体中的温度场分布情况,其结果如图1所示。

由图1中可以看出,当电磁搅拌频率为5 Hz时,只有表面少部分熔体的温度处于浇注温度893 K(见图1(a1)),且温度降低幅度大,熔液内部大部分的温度都比浇注温度低(见图1(b1)),而且位于结晶器底部的铝合金熔体的温度大致在860 K左右(见图1(c1)),已进入固液两相区。当电磁搅拌频率为15 Hz时,大部分处于结晶器表面的熔体温度均在870 K左右,且均匀分布,只有处于边缘部位极少熔体的温度接近于浇注温度(见图1(a2)),而处于结晶器内部的熔体温度比结晶器表面的熔体温度降低快(见图1(b2)),处于结晶器底部的少部分熔体的温度在830 K左右,处于固液相共存状态。当搅拌频率为30 Hz时,由于搅拌频率较高且搅拌功率较大,处于结晶器表面的熔体温度分布较均匀约为850 K(见图1(a3)),靠近结晶器壁的熔体温度比结晶器中部的熔体温度高(见图1(b3)),而位于结晶器底部的熔体比结晶器表面和结晶器内部的熔体温度降低快且分布均匀(见图1(c3))。当电磁搅拌频率增大到40 Hz时,模型侧面即结晶器壁的温度已趋于均匀为870 K左右,此时比其他3个搅拌频率温度场更为均匀化(见图1(a4)~1(c4))。

图1 不同磁场频率时铝合金熔体的温度场分布

2 实验

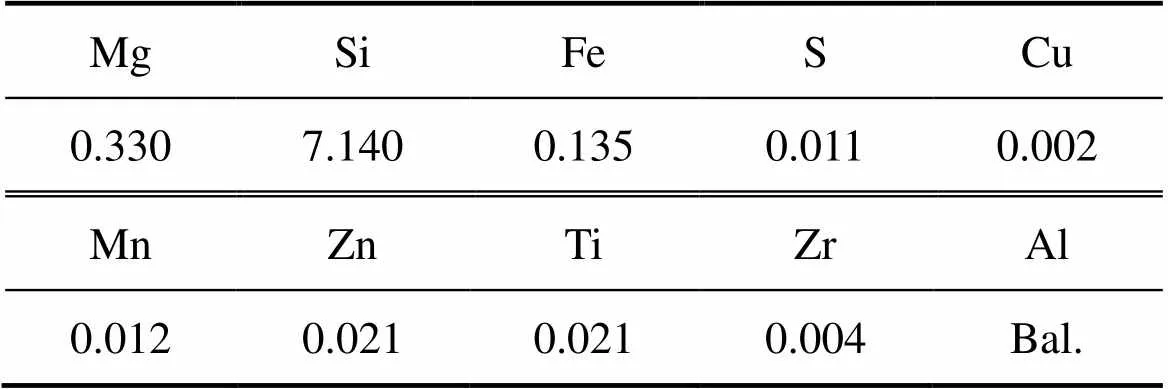

实验所用A356铝合金经Magix(PW2424)X型荧光光谱仪分析,其实际成分如表1所列。

表1 实验用A356合金成分

将配置好的炉料预热到300 ℃的石墨坩埚,在SG2−3−10型坩埚式电阻炉中进行熔炼,熔化过程中,加入覆盖剂(50%的NaCl和50%的KCl(质量分数))进行覆盖,形成熔池后表面除渣,将炉温缓慢升温至720℃,分2~3次除气精炼。精炼结束静止1~2 min,将炉温升至780 ℃,加入Al-5%Yb(质量分数)中间合金,最终配置成Al-0.6%Yb(质量分数)铝合金,保温10 min后降温至液相线温度620 ℃附近,采用低过热度浇注和电磁搅拌制备半固态合金浆料。将液态合金浇注到60 mm×120 mm,壁厚2 mm的不锈钢铸模中。将液态合金在不同频率(5 Hz、15 Hz、30 Hz和40 Hz)搅拌相同时间15 s;搅拌结束后迅速转移至保温炉中进行等温保温处理(保温温度590 ℃(处于固液相线温度之间),保温时间10 min),结束后立即从保温箱中取出对其进行水淬并脱模。在各工艺条件下所获得的试样同一高度取10 mm厚的圆柱片,取出一个经过圆心的扇形块,作为金相试样。金相试样经过预磨、粗磨、精磨和抛光后,采用0.5%HF(质量分数)水溶液进行显微组织腐蚀,再采用ZEISS Axioskop2型光学显微镜拍取金相照片。利用Image-Pro-Plus软件对金相试样进行晶粒度测量,计算出初生相的平均等积圆直径(/π)1/2和形状因子π/2(式中为晶粒面积;为晶粒周长),值越小说明晶粒越小;值越接近1,表示晶粒圆整,晶粒越理想。

3 实验结果

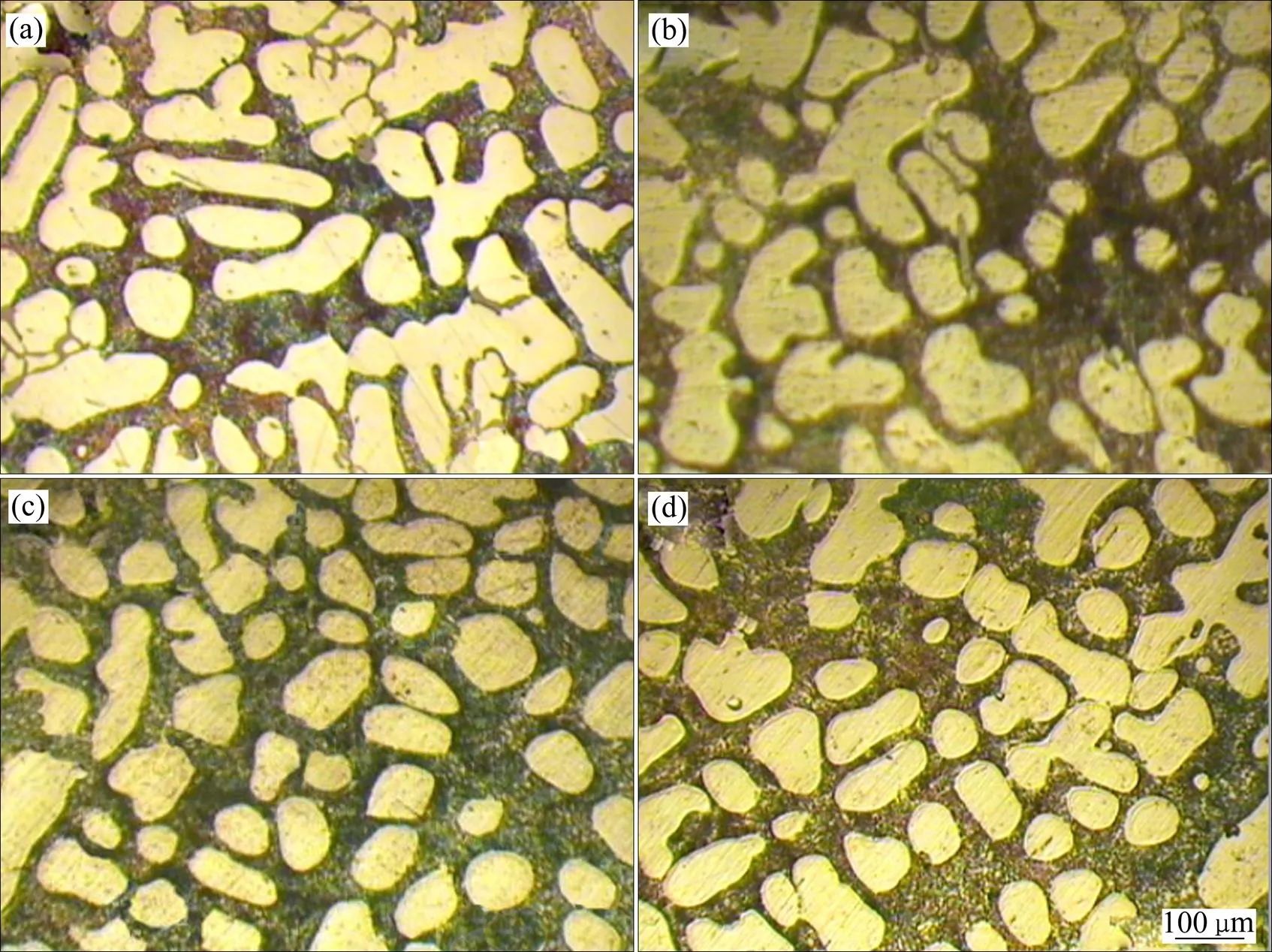

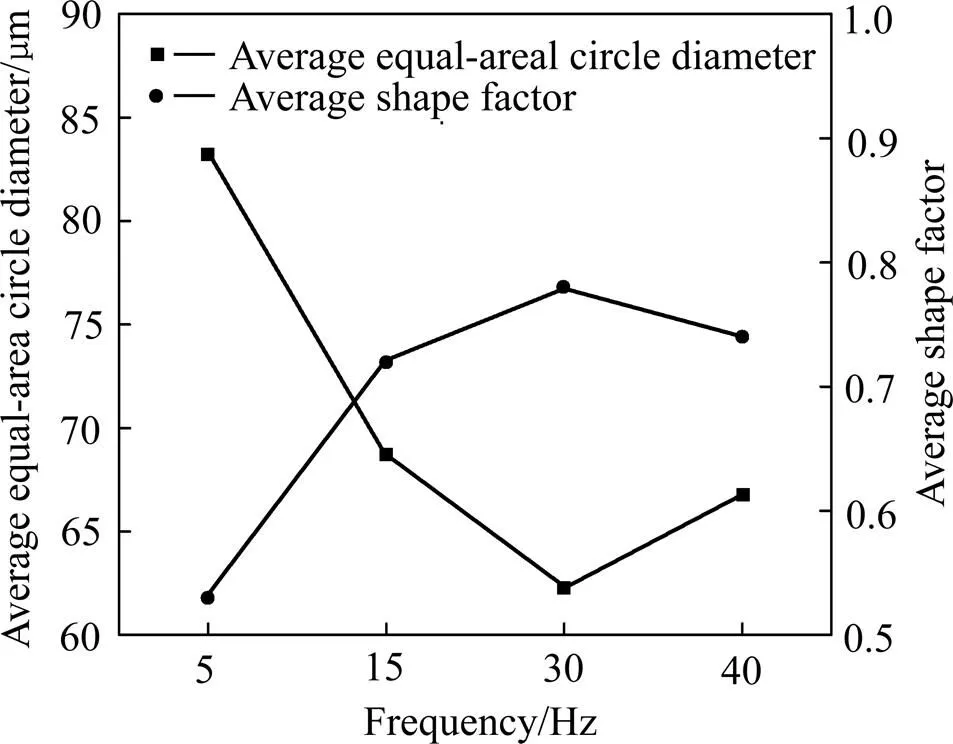

图2所示为不同电磁搅拌频率、相同搅拌时间下制备的半固态A356-Yb铝合金的初生相形貌。由图2可见,在较低频率(如5 Hz)搅拌时,凝固组织主要是初生相和共晶相,其中初生相粗大,晶粒相当不规整,且呈树枝状,二次枝晶发达,形状大小不一,局部有少量的细小圆整的初生相晶粒,经测量此时初生相的平均等积圆直径为83.2 μm,形状因子为0.53(见图2(a))。由图2(b)可明显看出,初生相已有改善,粗大的枝晶被破碎,向球状或蔷薇状改变,同时出现了细小的团状或颗粒状的初生相。此时,初生相的平均等积圆直径为68.7 μm,形状因子为0.72。图2(c)所示为电磁频率30Hz搅拌后的试样凝固组织。由图2(c)可见,此参数条件下的初生相形貌达到最佳,试样的显微组织较常规浇注发生了明显的改善,初生相得到了显著的细化,几乎不存在树枝状初生相,蔷薇状组织几乎消失殆尽,长条状的晶粒得到有效的破碎,破碎后的晶粒更加圆整、均匀,其初生相平均等积圆直径为62.3 μm,形状因子为0.78。图2(d)所示为电磁频率40Hz搅拌后的试样凝固组织,可以观察出其初生相形貌并没有比图2(c)的更圆整细小,甚至出现了粗大的枝晶,并有蔷薇状组织,其形貌与电磁搅拌频率15 Hz时类似,此时初生相的平均等积圆直径为66.8 μm,形状因子为0.74。

图2 不同电磁搅拌频率下半固态A356-Yb铝合金的初生α相形貌

图3 半固态A356-Yb合金初生相的平均等积圆直径和平均形状因子

4 分析与讨论

从实验中影响铝合金初生相形貌的因素来看,电磁搅拌频率是重要的影响因素。不同的搅拌频率直接影响结晶器内温度场分布,进而影响合金凝固后的初生相形貌。通入磁场时,电磁结晶器绕组及定子产生的热量大部分由定子传给结晶器机壳,机壳表面对流散热传递给流体介质,且速度越大热量传递越多,大部分热量由熔液表面散失到空气中。其次,电磁场对熔液有一定搅拌作用,可以对熔液起加热作用。但在空气中高温熔体遇冷迅速降低温度,所以离结晶器表面越远,降温速度越快。从低频率增加到高频率时,熔体表面温度明显成梯度变化,熔体内部温度减少趋势减弱,中部温度低,端部温度高。随着频率升高,温度差越小。在低频电磁搅拌后,熔体由于强制对流而获得均匀的温度场,且随着频率()越大,磁场转动速度越快,流体产生能量越大,导致熔体内部端部温度越高。同时,频率越大,电磁场会导致熔液三维空间上的温度场均匀化。从传热和传质方面分析,熔体在电磁搅拌作用下发生强制对流,产生热效应,根据Rosensweig的理论,熔体粒子在电磁场中功率损耗()公式:

由式(8)中可知:随着频率的增大,功率也随着增加,若过大,熔体局部产生高温,进而导致熔体温度升高,进而降低了熔体的过冷度,不利于形成细小圆整的晶粒。同时,电磁搅拌使熔体加快了散热效果,凝固初期,熔体释放大量的结晶潜热,搅拌频率越大,潜热释放越多致使温度场温度升高,且该散热过程使得熔体内部温度越发均匀,符合此研究模拟的结果,因此在40 Hz时,结晶器内熔体的不同位置温度都达到最大,且在各个观察角度的温度场分布最均匀。但是由于40 Hz搅拌频率过大,导致熔体温度升高,降低了熔体的过冷度,此条件下的合金凝固组织形貌并不是最理想,而是在30 Hz时,初生相更圆整细小。

前期的研究表明,半固态A356铝合金初生相形貌具有分形结构[22],而分形结构产生的物理机制在于系统的耗散性[23]。耗散结构具有自组织特性[24],即当外界控制参数发生变化时,系统会自发地调整与外界环境物质、能量的交换方式及速率来改变其生长形态。对本研究来说,不同电磁搅拌频率都将引起整体熔体中温度场的温度降低,也意味着冷却速率增加,初生相与周围环境的传热、传质速率和强度的增加,最终引起半固态初生相的形貌演化。

不同电磁搅拌频率引起了半固态A356合金熔体中温度场的变化,继而造成半固态A356合金在不同温度场中获得不同的初生相形貌,说明初生相的形貌演变与温度场有关。半固态A356合金在较低搅拌频率(如5或15 Hz)搅拌时,熔体的温度已在600 ℃左右,虽然熔体中的温度不太均匀,但多数处于过冷状态(见图1(a1)~(c2)),此时熔体中可形成一定数量的晶核,有利于产生细小的初生相晶粒。当电磁搅拌频率进一步增加(如30或40 Hz)时,由于搅拌力场的增大,熔体中流动增强,散热加快,熔体中的温度进一步降低,达到约590 ℃,且温度较均匀(见图1(a3)~(c4)),熔体中可形成较多的晶核,有利于初生相的细化。在随后的等温保温过程中,由于原子扩散及能量起伏等原因,合金会发生成分均匀化,初生相在等温过程中进行熟化[25],导致枝晶分枝特征消失,形成蔷薇状晶。同时,与液相接触的蔷薇状晶的凹凸边界存在着曲率上的差异。由曲率与熔点的影响关系可知,小曲率半径晶体的熔点要低于大曲率半径的。凹谷部位曲率半径小,其熔点低而首先熔化,继而使该凹谷部位曲率进一步增大,并最终熔断变成小颗粒组织。此外,在Ostwald熟化机制的作用下,蔷薇状晶粒凸起部位将不断长大,最终使得大晶粒变大而小晶体逐渐被熔化消失,凹凸部位逐渐抹平,形成近似球状的组织[26]。此外,由于熔体中的晶粒在热运动过程中不断发生互相碰撞,位向合适的晶粒还会融合在一起,合并长大成粗大的晶粒。从能量角度来看,熔体中生成大量细小的晶核后,表面能较大,系统处于亚稳定状态,晶粒的合并长大有利于系统能量的降低。保温过程使得温度场均匀,也使得宏观溶质场均匀,消除或大大减轻了成分过冷,减小了初生相生长时的过冷度,结果使得初生相的长大失去了方向优先性[27],同时,在Ostwald熟化机制的作用下,最终形成了球状或颗粒状的初生相。

5 结论

1) 半固态稀土铝合金熔体在施加电磁搅拌后,经Fluent软件模拟后不同的频率所产生的温度场不同。搅拌频率越大,潜热释放越多致使温度场表明温度升高。经频率为40 Hz电磁搅拌15 s,结晶器内熔体的不同位置温度都达到最大,且在各个观察的角度温度场分布最均匀。

2) 半固态A356-Yb合金于620 ℃浇注后经频率为30 Hz电磁搅拌15 s,并在590 ℃保温10 min,能获得较细小圆整的初生相组织,此时,平均等积圆直径为62.3 μm,平均形状因子为0.78。在实验研究范围内,其晶粒最圆整细小。

3) 当搅拌频率为40 Hz时,熔体温度场分布最均匀,但当电磁搅拌频率为30 Hz时,半固态稀土铝合金的初生相形貌达到最佳,晶粒最细小圆整。由于搅拌频率过大,熔体局部产生高温,进而导致熔体温度升高,进而降低了熔体的过冷度,不利于形成细小圆整的晶粒,因此,并非温度场越均匀在凝固后所得到的组织形貌越完美。

REFERENCES

[1] HANG C, JIN C J, YING F U, HONG J M, LI T J. Grain refinement of pure aluminum by direct current pulsed magnetic field and inoculation[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(5): 1295−1300.

[2] 白云峰, 周月明, 严 彪, 张永杰,徐达鸣,郭景杰,傅恒志. 电磁场在材料凝固加工领域的应用[J]. 铸造, 2008, 57(2): 105−109.

BAI Yun-feng, ZHOU Yue-ming, YAN Biao, ZHANG Yong-jie, XU Da-ming, GUO Jing-jie, FU Heng-zhi. Application of electromagnetic field in materials solidification[J]. Foundry, 2008, 57(2): 105−109.

[3] OH S W, BAE J W, KANG C G. Effect of electromagnetic stirring conditions on grain size characteristic of wrought aluminum for rheo-forging[J]. Journal of Materials Engineering and Performance, 2008, 17(1): 57−63.

[4] CHUL K J, CHANG H J, CHUNG G K. Effect of the process parameters on the formability, microstructure, and mechanical properties of thin plates fabricated by rheology forging process with electromagnetic stirring method[J]. Metallurgical and Materials Transactions B, 2014, 45(1): 193−211.

[5] WU H J, WEI N, BAO Y P, WANG G X. Effect of M-EMS on the solidification structure of a steel billet[J]. International Journal of Minerals, Metallurgy, and Materials, 2011, 18(2): 159−164.

[6] CHEN Z Z. Preparation of semi-solid A356 Al-alloy slurry by introducing grain process[J]. Transactions of Nonferrous Metals Society of China, 2012, 22 (6): 1307−1312.

[7] GAO S Y, LE Q C, ZHANG Z Q, CUI J Z. Grain refinement of AZ31 magnesium alloy by electromagnetic stirring under effect of grain-refiner[J]. Bull Mater Sci, 2012, 35(4): 651−655.

[8] METAN V, EIGENFELD K. Controlling mechanical and physical properties of Al-Si alloys by controlling grain size through grain refinement and electromagnetic stirring[J]. The European Physical Journal Special Topics, 2013, 220(1): 139−150.

[9] 朱艳丽, 赵君文, 李 徽. 电磁搅拌对7A04铝合金大体积半固态浆料组织的影响[J]. 中国有色金属学报, 2014, 24(11): 2735−2742.

ZHU Yan-li, ZHAO Jun-wen, LI Hui. Effect of electromagnetic stirring on microstructure of large-volume semi-solid slurry of 7A04 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(11): 2735−2742.

[10] 张景新, 张 奎, 刘国钧. 电磁搅拌制备半固态材料非枝晶组织的形成机制[J]. 中国有色金属学报, 2000, 10(4): 511−515.

ZHANG Jing-xin, ZHANG Kui, LIU Guo-jun. Formation mechanism of non-dendritic structure in semisolid metals produced by ES process[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(4): 511−515.

[11] 陈 钊, 陈长乐, 温晓莉, 文 军. 旋转磁场对凝固组织形成的影响[J]. 物理学报, 2008, 57(10): 6277−6281.

CHEN Zhao, CHEN Chang-le, WEN Xiao-li, WEN Jun. Influence of rotating magnetic field on the formation of solidification microstructure[J]. Acta Physica Sinica, 2008, 57(10): 6277−6281.

[12] MOHAMMADI H, KETABCHI M, KALAKI A. Microstructure evolution of semi-solid 7075 aluminum alloy during reheating process[J]. Journal of Materials Engineering and Performance, 2011, 20(7): 1256−1263.

[13] FAN Z, LIU G, HITCHCOCK M. Solidification behaviour under intensive forced convection[J]. Materials Science and Engineering A, 2005, 413/414: 229−235.

[14] 刘 政, 周翔宇. 分级电磁搅拌对半固态Al-Cu合金凝固组织的影响[J]. 中国有色金属学报, 2015, 25(1): 49−57.

LIU Zheng, ZHOU Xiang-yu. Effects of stepped electromagnetic stirring on microstructure in semisolid Al-Cu alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 49−57.

[15] RITWIK R, PRASADA R A K, DHINDAW B K. Low- convection-cooling slope cast AlSi7Mg alloy: A rheological perspective[J]. Journal of Materials Engineering and Performance, 2013, 22(9): 2487−2492.

[16] ZHANG Z F, CHEN X R. Numerical simulation on electromagnetic field, flow field and temperature field in semisolid slurry preparation by A-EMS[J]. Rare Metals, 2010, 29(6): 635−642.

[17] 陈兴润, 张志峰, 徐 骏, 石力开. 电磁搅拌法制备半固态浆料过程电磁场、流场和温度场的数值模拟[J]. 中国有色金属学报, 2010, 20(5): 937−945.

CHEN Xing-run, ZHANG Zhi-feng, XU Jun, SHI Li-kai. Numerical simulation of electromagnetic field, flow field and temperature field in semi-solid slurry preparation by electromagnetic stirring[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(5): 937−945.

[18] 左玉波, 朱庆丰, 王向杰, 崔建忠. 低频电磁铸造过程中温度场的形成机理[J]. 东北大学学报, 2012, 33(8): 1145−1149.

ZUO Yu-bo, ZHU Qing-feng, WANG Xiang-jie, CUI Jian-zhong. Mechanism of forming temperature field during low frequency electromagnetic casting[J]. Journal of Northeastern University, 2012, 33(8): 1145−1149.

[19] WANG M J, YANG G, HUANG C Q, CHEN B. Simulation of temperature and stress in 6061 aluminum alloy during online quenching process[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2168−2173.

[20] 刘 政, 刘小梅, 朱 涛, 谌庆春. 低频电磁搅拌对半固态铝合金中稀土分布的影响[J]. 金属学报, 2015, 51(3): 272−280.

LIU Zheng, LIU Xiao-mei, ZHU Tao, CHEN Qing-chun. Effects of electromagnetic stirring with low current frequency on RE distribution in semisolid aluminum alloy[J]. Acta Metallurgica Sinica, 2015, 51(3): 272−280.

[21] 赵秀艳. 金属射流的MHD特性分析[D]. 济南: 山东农业大学, 2009.

ZHAO Xiu-yan. The MHD characteristic analysis of metal jet[D]. Jinan: Shandong University of Agricultural, 2009.

[22] LIU Z, MAO W M, LIU X M. Effect of pouring temperature on fractal dimension of primary phase morphology in semi-solid A356 alloy[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(5): 1098−1103.

[23] MANDELBROT B B. The fractal geometry nature[M]. New York: W H. Free-Man, 1982.

[24] 李如生. 非平衡态热力学和耗散结构[M]. 北京: 清华大学出版杜, 1986: 44.

LI Ru-sheng. Non-equilibrium thermodynamics and dissipative structure[M]. Beijing: Tsinghua University Press, 1986: 44.

[25] WANG Shun-cheng, CAO Fu-rong, WEN Jing-lin. Effect of original microstructures on microstructural evolution of A2017 semi-solid alloy billets during reheating[J]. Transactions of Nonferrous Metals Society of China, 2005, 15(3): 577−582.

[26] JIANG Ju-fu, LUO Shou-jing. Reheating microstructure of refined AZ91D magnesium alloy in semi-solid state[J]. Transactions of Nonferrous Metals Society of China, 2004, 14(6): 1074−1081.

[27] MAO W M, CUI C L, ZHAO A M. Effect of pouring process on the microstructures of semi-solid AlSi7Mg alloy[J]. J Mater Sci & Tech, 2001, 17 (6): 515−619.

(编辑 李艳红)

Morphology of primary phase in semisolid aluminum-RE alloy under different temperature fields

ZHANG Jia-yi1, LIU Zheng2, SHENG Jun-bo2

(1. School of Material Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China;2. School of Mechanical and Electronic Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China)

The temperature field distribution of semisolid A356 alloy melt by the computational fluid dynamics software Fluent, and the effect of electromagnetic on the morphology of primaryphase of semisolid A356 alloy melt were mainly investigated. The results show that the temperature field distribution of alloy melt at 40 Hz is more uniform than those at 5 Hz, 15 Hz and 30 Hz at the same time. The average equal-area circle diameter and average shape factor of primary phase are 62.3 μm and 0.78, respectively, after semisolid A356 alloy is pouring at 620 ℃, stirring for 15 s at 30 Hz, and holding at 590 ℃ for 10 min. Meanwhile, the smallest size and the best primary phase can be observed.

semisolid; A356 aluminum-RE alloy; electromagnetic stirring; primaryphase; temperature field distribution

Projects(51144009, 51361012) supported by the National Natural Science Foundation of China; Project(20142bab206012) supported by the National Natural Science Foundation of Jiangxi Province, China; Project(GJJ14407) supported by the Science and Technology Key Program of the Education Department of Jiangxi Province, China

2015-07-13; Accepted date: 2015-12-10

LIU Zheng; Tel: +86-797-8312428; E-mail: liukk66@163.com

1004-0609(2016)02-0272-08

TG249.7

A

国家自然科学基金资助项目(51144009,51361012);江西省自然科学基金资助项目(20142bab206012);江西省教育厅科技项目(GJJ14407)

2015-07-13;

2015-12-10

刘 政,教授,博士;电话:0797-8312428;E-mail: liukk66@163.com