连铸φ600 mm大圆坯结晶器锥度设计

袁志刚,李建超,王宝峰

(1.秦皇岛首钢长白结晶器有限责任公司,河北 秦皇岛 066311;2.内蒙古工业大学材料科学与工程学院,内蒙古 呼和浩特 010051;3.内蒙古科技大学材料与冶金学院,内蒙古 包头 014010)

连铸φ600 mm大圆坯结晶器锥度设计

袁志刚1,李建超2,王宝峰3

(1.秦皇岛首钢长白结晶器有限责任公司,河北 秦皇岛 066311;2.内蒙古工业大学材料科学与工程学院,内蒙古 呼和浩特 010051;3.内蒙古科技大学材料与冶金学院,内蒙古 包头 014010)

在连铸过程中,结晶器锥度对提高连铸机的产量,改善铸坯的质量,延长结晶器的寿命都起着决定性的作用。采用有限元方法计算了φ600 mm大圆坯连铸过程铸坯的温度收缩、结晶器内温度分布及变形,并通过结晶器的内腔尺寸计算出圆坯结晶器锥度。结果表明:铸坯尺寸越大,结晶器长度应适量减小;如果采用双锥度,从弯月面到弯月面以下200 mm,结晶器锥度为2.33%/m,从弯月面下200 mm到结晶器出口锥度为0.78%/m;如果采用连续变化的锥度,锥度从最大的2.89%/m到最小值0.14%/m呈线性连续变化。

连铸;结晶器;锥度;有限元法

0 前言

连铸过程中,随着坯壳在结晶器内形成和增厚,坯壳断面要逐渐收缩。为了改善结晶器的传热,结晶器设计向下的锥度。过大的锥度会造成结晶器对坯壳的挤压,导致角部凹陷,坯壳与结晶器之间摩擦增加,加剧结晶器的磨损,还会出现表面增铜。在角部区域由于气隙的作用会形成热点,造成坯壳减薄和裂纹。锥度小会使气隙增大,热流减小,坯壳减薄,容易发生漏钢。伴随着高速连铸技术的发展,发展了双锥度、三锥度、四锥度及连续变化锥度等多锥度的结晶器,多锥度结晶器在纵向形状上更符合结晶坯壳的实际规律[1-12]。结晶器作为连铸机的“心脏”,结晶器锥度设计是否合理直接关系到连铸机产量和连铸坯质量。本文采用有限元方法计算了Φ600 mm大圆坯连铸过程铸坯的温度及收缩、结晶器内温度分布及结晶器变形。通过结晶器的内腔尺寸,设计出圆坯结晶器锥度。

1 结晶器的锥度设计方法

结晶器锥度设计原则是:在连铸过程中,高温变形下的结晶器壁面应和收缩的坯壳表面贴合在一起。圆坯连铸普遍采用的是管式结晶器,研究发现,对于圆坯连铸来说,结晶器变形对结晶器锥度的影响占20%[13-14],因此需要考虑结晶器不均匀变形对锥度设计的影响。管式结晶器锥度设计计算程序如图1所示,结晶器锥度计算公式为

(1)

式中,Δ为锥度;Mt为结晶器上部内径;Mb为结晶器下部内径;Mt为结晶器上部到下部之间的距离。

图1 管式结晶器锥度设计计算程序图Fig.1 Mold taper design process diagram

1.1 钢坯在结晶器内坯壳生长和收缩计算

根据现场采集的结晶器冷却水出入口温度差,计算铸坯在结晶器内的平均热流密度;根据钢的热物理参数,如线膨胀系数、导热系数、比热等,计算铸流在结晶器内坯壳生长和收缩情况。

1.2 工作状态下结晶器内温度计算

根据结晶器热流密度,采用二维稳态传热的有限元数学模型,沿铜管的纵断面方向截取二维断面作为研究对象,计算工作状态时结晶器内的温度分布。

1.3 结晶器变形计算

根据铸坯在结晶器内收缩及结晶器锥度设计原则,确定热状态下结晶器的内腔尺寸,以结晶器温度作为初始条件,计算结晶器冷却到室温时的内腔尺寸,根据此结晶器的内腔尺寸计算结晶器的锥度。

2 计算的工艺参数及边界处理

2.1 计算的工艺参数

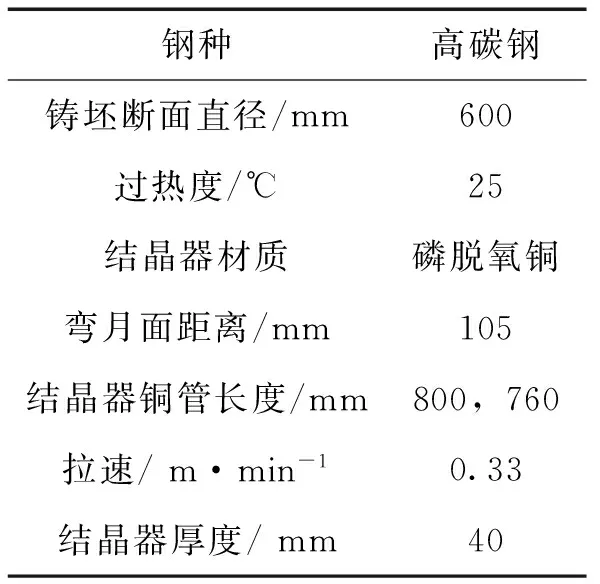

计算的工艺条件见表1。

表1 工艺参数

2.2 铸坯在结晶器内的温度及变形计算

由于圆坯断面具有对称性,因此计算时采用断面的1/4进行分析,在计算过程忽略拉坯方向上的纵向传热,计算中不考虑偏析和保护渣的影响;采用运动坐标系的二维切片法建立非稳态模型,研究该薄片从弯月面开始,以拉坯的速度往下移动过程中热和力学耦合过程。

力学初始条件:弯月面处液态钢水流动性好,与结晶器铜板紧密接触,忽略钢水静压力。

温度场初始条件:开始进入结晶器时,初始温度即为浇铸温度,即t=T0,其中T0为浇铸温度。

边界条件:

(1)对称面。

(2)

(2)铸坯表面。

(3)

式中,k为钢的导热系数,W/(m·℃);φx(t)为铸坯的表面热流,W/m2。

2.3 结晶器工作状态温度计算

在从结晶器从冷状态加热到结晶器工作状态中,铜管的形状对其变形影响不大。通过计算结晶器由室温到工作时这个过程中结晶器温度变化,得到工作状态下结晶器的温度分布。

(1) 初始条件:t=0时,结晶器铜板初始温度为室温,即T=Tc(Tc为环境温度20 ℃);

(2) 结晶器温度场计算的边界条件:

结晶器外表面:

(4)

式中,A为结晶器外表面面积;hf为铜壁和冷却水界面的对流换热系数;Tw为结晶器外表面温度,℃;Tb为结晶器冷却水平均温度,℃。

结晶器内表面热流:

(5)

式中,qs为铸坯与结晶器铜管界面热流,W/m2。

2.4 结晶器变形计算

根据结晶器设计的基本原则,以在结晶器变形后的铸坯尺寸作为结晶器工作时内腔尺寸来建立模型,计算模型在自然冷却到室温时结晶器的变形,根据结晶器内腔尺寸及形状,计算结晶器的锥度。

初始温度条件:结晶器工作状态下的温度;

温度计算边界条件:自然冷却到室温20 ℃;

结晶器壁约束条件:结晶器铜管上端固定,下端允许自由膨胀。

3 结晶器锥度的优化设计

在设计结晶器铜管锥度过程中,关键要确定结晶器铜管的长度及锥度。

3.1 大圆坯结晶器长度的确定

对于大规格圆坯连铸,由于拉速比较低,根据小规格铸坯结晶器长度来确定其长度是不合适的。 一般来说,铸坯尺寸越大,拉速越低,铸坯在结晶器内停留时间越长,虽然热流密度也降低,但连铸过程对结晶器长度要求还是变短了。图2为结晶器铜管长度为800mm和760mm情况下铸坯出结晶器时断面温度的分布,从图2可以看出铜管长度为800mm时,铸坯断面的表面的温度低于了950 ℃,铸坯出结晶器后,在足辊区受到二次冷却水的冷却作用,但其冷却强度不及结晶器,铸坯表面温度回升,如果出结晶器后铸坯表面温度太低,温度回升比较大,铸坯表面在热应力的作用下,容易产生裂纹,因此,Φ600mm大圆坯结晶器长度为760mm比较合适。

在大铸坯结晶器长度设计过程中,有人认为铜管太短,铸坯容易漏钢,这种观点是不正确的。铸坯漏钢和很多因素有关,如果铸坯出结晶器时,铸坯的坯壳厚度比较均匀,铸坯漏钢的几率大大降低。

图2 铸坯出结晶器时表面温度分布Fig.2 Surface temperature distribution of bloom at mold exit

3.2 圆坯结晶器双锥度设计

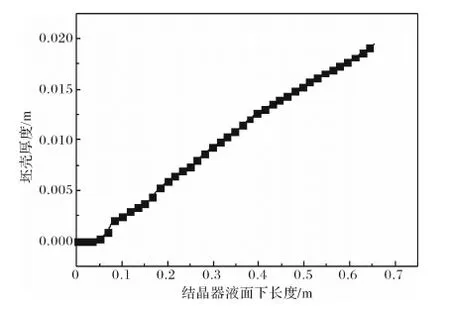

图3为铸坯坯壳在结晶器内生长规律分布图,从图中可以看出,钢液在结晶器内刚开始凝固时,坯壳生长速度较快,是因为凝固初期,坯壳较薄,热阻比较小,传热比较小的原因。由于高碳钢的固相线温度比较低,φ600mm铸坯出结晶器时坯壳厚度为19.5mm,如果坯壳在铸坯周长方向上坯壳厚度比较均匀,不会发生漏钢现象。

图3 铸坯坯壳生长规律Fig. 3 The growth law of bloom shell

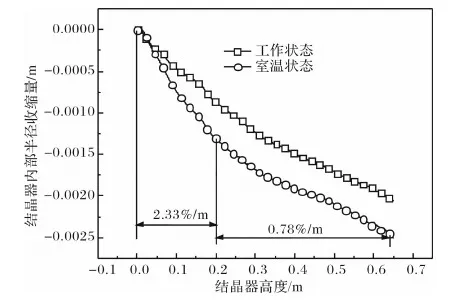

图4为Φ600mm铸坯结晶器内部半径收缩量与高度的关系图,从图中可以看出,结晶器在工作状态和室温下内腔尺寸有很大的差别,所以设计结晶器锥度时必须考虑铜管的变形。连铸高碳钢时,φ600mm铸坯结晶器内径表面曲线基本可以划分为两个部分:从弯月面到弯月面以下200mm为一个部分,锥度为2.33%/m;从弯月面下200mm到结晶器出口为另一个部分,锥度为0.78%/m。从图4热断面结晶器断面曲线可以看出,在连铸过程中,钢液收到结晶器的冷却作用,靠近结晶器部分开始凝固成坯壳,靠近结晶上部,坯壳比较薄,热阻比较小,因此钢液凝固速度比较快,坯壳收缩速度比较快。随着坯壳向下移动,坯壳越来越厚,热阻也变大,坯壳生长速度变慢,坯壳收缩速度也变慢,因此对于双锥度结晶器来说,上部锥度较大,下部锥度较小。

图4 铸坯结晶器内部半径收缩量与高度的关系Fig.4 The relationship between mold inner radius shrinkage and its height of bloom

3.3 圆坯结晶器连续锥度设计

随着结晶器制造技术的提高,连续变化锥度结晶器在工业中也得到了大量的应用。根据前面计算铜管内壁冷状态的结晶器曲线,采用数据拟合的方式,对结晶器内壁的曲线进行拟合成二次曲线,二次曲线方程为y=622.2-18.3x+11.64x2。结晶器内腔尺寸随结晶器长度的变化规律如图5所示。比较图5和图4中的冷状态下结晶器室温下曲线,不难发现结晶器内腔二次曲线和铸坯在结晶器内收缩更趋于一致,这样的结晶器在工作状态更能够和铸坯坯壳贴合一起,提高了结晶器的传热效率,并能够提高连铸坯的质量。

以25mm为间距可以得到结晶器沿结晶器铜管长度方向连续变化规律,如图6所示。锥度从最大的2.89%/m到出口处的最小值0.14%/m,在整个结晶器长度方向呈近似线性降低,这符合铸坯在结晶器内的凝固规律。

图5 结晶器内径尺寸变化规律Fig.5 Variation of inner diameter of mould

图6 连续变化锥度结晶器的锥度变化规律Fig. 6 The variation law of the mould taper

4 结论

(1) 对于φ600mm大圆坯,由于拉速比较低,结晶器长度不能太长,结晶器长度采用760mm。

(2) 如果结晶器设计成双锥度,φ600铸坯结晶器内径表面曲线基本可以划分为两个部分:从弯月面到弯月面以下200mm为一个部分,锥度为2.33%/m;从弯月面下200mm到结晶器出口为另一个部分,锥度为0.78%/m。

(3) 如果结晶器设计成连续变化的锥度,结晶器内腔曲线形状为二次曲线,锥度从最大的2.89%/m到出口处的最小值0.14%/m呈线性连续变化。

[1]B.G.Thomas,M.DziubaG.DiGresiaStudyofCCNarrow-FaceTaperDesign-Influenceofthecastingspeedandsteelcomposition[C]. 14th.IASSteelmakingConference, 2003,SanNicolas,Argentina.

[2]ChowC,SamarasekeraIV,WalkerBN,LockhartG.Highspeedcontinuouscastingofsteelbillets,Part2:Mouldheattransferandmoulddesign[J].IronmakingandSteelmaking, 2002, 29(1):61-69.

[3]ChowC,SamarasekeraIV.HighSpeedContinuousCastingofSteelBillets.Part1:GeneralOverview[J].IronmakingandSteelmaking, 2002,29( 1) : 53-60.

[4]HuespeAE,CardonaA,FachinottiV.Thermome-chanicalModelofAContinuousCastingProcess[J].ComputMethodsAppl.Mech.Engery. 2000,182: 439-455.

[5]B.Wang,B.N.Walker,I.V.Samarasekera.Shellgrowth,surfacequalityandmouldtaperdesignforhigh-speedcastingofstainlesssteelbillets[J].CanadianMetallurgicalQuarterly. 2000, 4(39): 441-454.

[6] 李建超,王宝峰. 连铸结晶器锥度设计[J].鞍钢技术,2014(2):1-6.

[7] 王宝峰,丁国. 奥氏体不锈钢板坯连铸结晶器锥度的优化[J]. 特殊钢,2005, 26(2):38-40.

[8] 申文军,王宝峰. 宽厚板坯连铸结晶器锥度的优化[J]. 连铸,2013(3):7-11.

[9] 申文军. 宽厚板坯连铸结晶器锥度研究[D].包头:内蒙古科技大学,2013.

[10]陶红标,吕晓军. 薄板坯连铸结晶器锥度设计技术研究及应用[J]. 钢铁,2012,47(1):28-33.

[11]罗伟. 异型坯连铸过程中结晶器铜板及铸坯热力行为数值模拟研究[D].重庆:重庆大学,2012.

[12]李建超,王宝峰.方坯及圆坯结晶器锥度的测量及分析[J].连铸,2007(4):27-30.

[13]王建刚.小方坯连铸结晶器铜管锥度研究[D].包头:内蒙古科技大学,2009.

[14]李丰德. 圆坯连铸结晶器锥度研究[D].包头:内蒙古科技大学,2009.

Mould taper design ofΦ600 mm bloom for continuous casting

YUAN Zhi-gang1, LI Jian-chao2, WANG Bao-feng3

(1. Qinhuangdao Shougang Changbai Mould Ltd.,Qinhuandao 066311, China;2. School of Materials Science and Engineering, Inner Mongolia University of Technology,Hohhot 010051,China;3.School of Material and Metallurgy, Inner Mongolia University of Science and Technology,Baotou 014010,China)

The taper of mould plays an important role in raising output, improving the billet quality and prolonging the mould lifespan in the course of continuous casting. In this article,temperature and shrinkage of bloom with diameter of 600mm, mould temperature distribution and mould distortion are computed. The results show that the larger the size of bloom is, the smaller the length of mold should be. If the double taper is used, the taper is 2.33%/m from the meniscus to the position below meniscus 200mm and the taper of the rest is 0.78%/m. If the mold taper is designed to be a continuous variation, the taper from the maximum of the 2.89%/m to the minimum value of 0.14%/m is linear.

continuous casting;mould;taper;finite element method

2016-01-04;

2016-02-08

袁志刚(1967-),男,秦皇岛首钢长白结晶器有限责任公司工程师,研究方向:冶金设备。

TF777

A

1001-196X(2016)06-0060-05