窄断面异型坯工艺参数分析及改进研究

贾敬伟,杨鹏辉,毛伟龙

(日照钢铁控股集团有限公司型材制造部,山东 日照 276806)

0 引言

由于异型坯的断面复杂,断面上各点散热条件差别较大,腹板为一维传热,翼缘顶为二维传热,横截面上各点温差大,二次冷却时各面喷水冷却不均匀,加之断面复杂,应力难以相互抵消,铸坯受内应力相对较大,腹板圆角附近应力更为集中,因此异型铸坯表面裂纹控制较规则断面铸坯更难。结晶器内钢液流动会对凝固坯壳产生强烈的冲刷作用,而异型坯断面形状特殊,钢液对不同部位坯壳的冲刷强度不同,造成坯壳在出结晶器时厚度不一。异型坯内凝固坯壳均匀、稳定生长是获得铸坯良好质量和防止拉漏事故发生的先决条件。揭示初始凝固坯壳生长行为,对于控制异型坯质量至关重要。日照钢铁控股集团有限公司通过对异型坯开展一系列攻关,使正常生产时的裂纹率可控到0.5%以内,但当前窄断面BB1(450 mm×350 mm×100 mm)裂纹率为宽断面BB2(750 mm×370 mm×100 mm)的4 倍,且全部集中于铸坯外弧侧,因此针对窄断面和宽断面结晶器内流场和温度场数值模拟分析,以探究铸坯初生坯壳的差距,为后续异型坯表面质量控制指导方向。

1 异型坯裂纹产生机理分析

1.1 异型坯应力分析

异型坯在凝固过程中主要受3 种应力的作用[1]:

1)热应力。连铸坯是通过表面强制冷却的方式进行传热的,因此其横截面上温度分布不均匀,表面温度低,中间温度高,温度梯度的存在会使坯壳受到热应力;同时在铸坯凝固过程中,沿铸坯长度方向,温度逐渐降低并伴随有表面温度回升,这种温度梯度的变化也会造成热应力。

2)钢水静压力造成的鼓肚应力。坯壳在高温钢水的静压力作用下,向外鼓胀,在相邻两对夹辊之间容易发生鼓肚变形,产生鼓肚应力。在相邻两支导辊之间,铸坯凝固前沿受到压应力,坯壳外表面受到拉应力;而在支撑辊处,应力状态正好相反。因此,坯壳表面和凝固前沿不断受到较强幅度的拉应力—压应力—拉应力的循环变化,表面和凝固前沿易产生裂纹,已产生的微裂纹也易于扩展。

3)机械应力。一方面是导辊位置不对中或弯曲变形使铸坯受到的额外的应力;另一方面是正常生产工艺中产生的机械应力,如异型坯在结晶器内和出结晶器后对其8 个面的支撑,使铸坯在凝固收缩过程中腹板和翼缘受到结晶器和支撑辊的拉应力。受结晶器两侧内缘和支撑辊的阻挡,铸坯无法进行左右位置调整来减小和消除在腹板及内缘处产生的拉应力。所以,异型坯腹板和内缘处的坯壳在凝固过程中所受到的拉应力比规则铸坯大。另外,铸坯在弯曲或矫直过程中,产生弯曲或矫直应力,使内弧凝固壳和凝固前沿总是受到拉应力的作用。

1.2 异型坯凝固特性及裂纹产生机理

铸流在结晶器内通过强制冷却,形成2~5 mm 厚的激冷层,由于异型坯断面特性,翼梢为二维传热,凝固速度快,坯壳的刚度、强度大,而腹板为一维传热,内缘处坯壳比表面积较腹板更小,凝固速率也较腹板处的坯壳更小,因此内缘处的坯壳最薄而且凝固前沿的温度梯度最大,柱状晶的生产最发达[2],结晶器冷却越强、浇注温度越高,坯壳内外温差就越大,就越有利于柱状晶的生长。同时异型坯独特的形状使翼缘和腹板在凝固的过程中收缩而产生拉应力,但由于结晶器两侧内缘的阻挡,铸坯无法在结晶器内进行左右位置调整来减小或消除在腹板和内缘处产生的拉应力。因此,异型坯腹板和内缘处的坯壳在凝固过程中所受的拉应力比规则铸坯大。

通过对异型坯凝固特性和应力分析可知:在粗大的柱状晶之间、腹板和浇注点附近容易产生偏析;异型坯在凝固过程中受热应力、鼓肚应力和机械应力等综合作用,在坯壳的薄弱部位产生初始裂纹[3]。

2 不同断面结晶器流场和温度场模拟分析

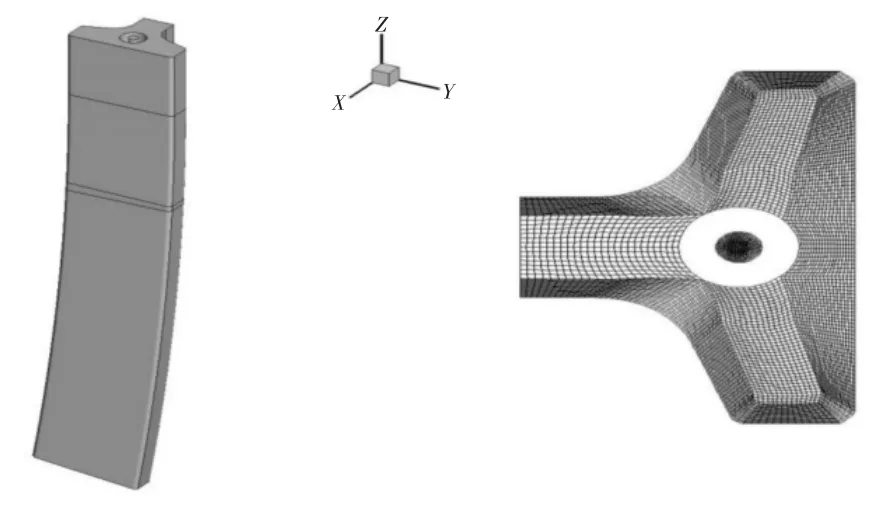

通过面扫描的方式得到三维结晶器图,如图1 所示,并对其利用分块的方式进行结构网格的划分。

图1 三维模型图和弯月面网格示意图

窄断面异型坯正常工艺参数生产,通过模拟得到以下流场和温度场主要特征:

1)钢液在结晶器下部形成回流,冲刷凝固坯壳,R角离流股最近,冲刷效果最为显著,BB2、BB1 断面分别自钢液面以下0.42 m、0.40 m 后坯壳发生重融现象。BB2、BB1 断面回流最低位置在钢液面以下0.85 m、0.77 m 处,涡心位置距弯月面分别为0.4 m、0.38 m。BB2 断面冲击深度大于BB1 断面。

2)异型坯断面形状特殊,钢液对不同部位坯壳的冲刷强度不同,造成坯壳在结晶器出口厚度不一,BB2 断面腹板、R 角外弧最小坯壳厚度分别为19.27 mm、12.8 mm,BB1 断面腹板、R 角坯壳厚度为14 mm、9.95 mm,在外弧BB2 断面R 角与腹板平均坯壳厚度之间相差31.9%,BB1 断面相差28.9%。BB2 断面腹板与R 角坯壳厚度的均匀性小于BB1 断面。

3)由于结晶器弧度的存在,钢液对外弧一侧坯壳的冲刷的强度略高于内弧,在结晶器出口处,BB2、BB1 断面R 角部位外弧表面坯壳温度高于内弧温度,分别高出12 K、10 K,外弧坯壳厚度小于内弧坯壳厚度,最大达0.67 mm、0.23 mm。

3 窄断面异型坯不同工艺参数下结晶器流场和温度场分析

3.1 拉速

拉速参数设定为1.10m/min、1.30m/min、1.55m/min。冲击深度随拉速的变化情况如图2 所示,结晶器出口内外弧温度及坯壳厚度对比情况如图3 所示。

图2 冲击深度随拉速的变化情况

图3 不同拉速下结晶器出口内外弧温度、坯壳厚度对比图

1)由图2 及图3 可知,随拉速增加,冲击深度随之增加,结晶器出口坯壳表面温度提高,坯壳厚度减薄。且在R 角内外弧上温度、坯壳厚度的不均匀性增加。

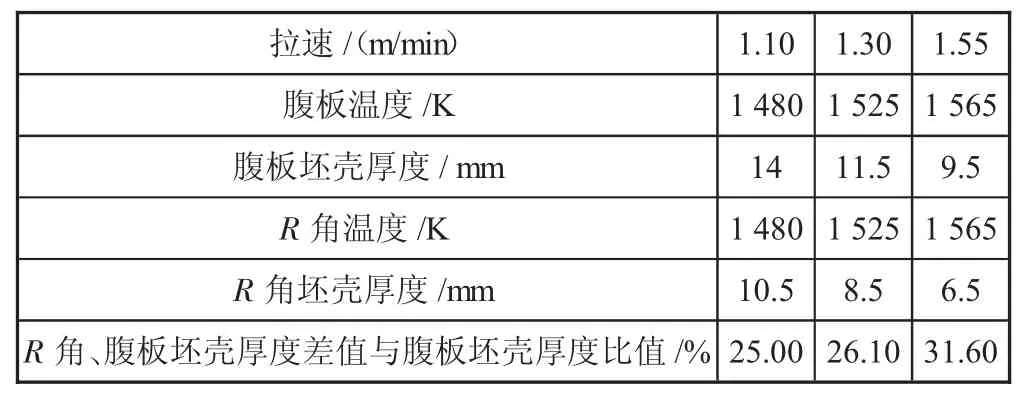

2)R 角与腹板之间坯壳厚度差值与腹板坯壳厚度的比值随拉速的增加而增加,如表1 所示。

表1 拉速对腹板及R 角坯壳厚度的影响

3.2 过热度

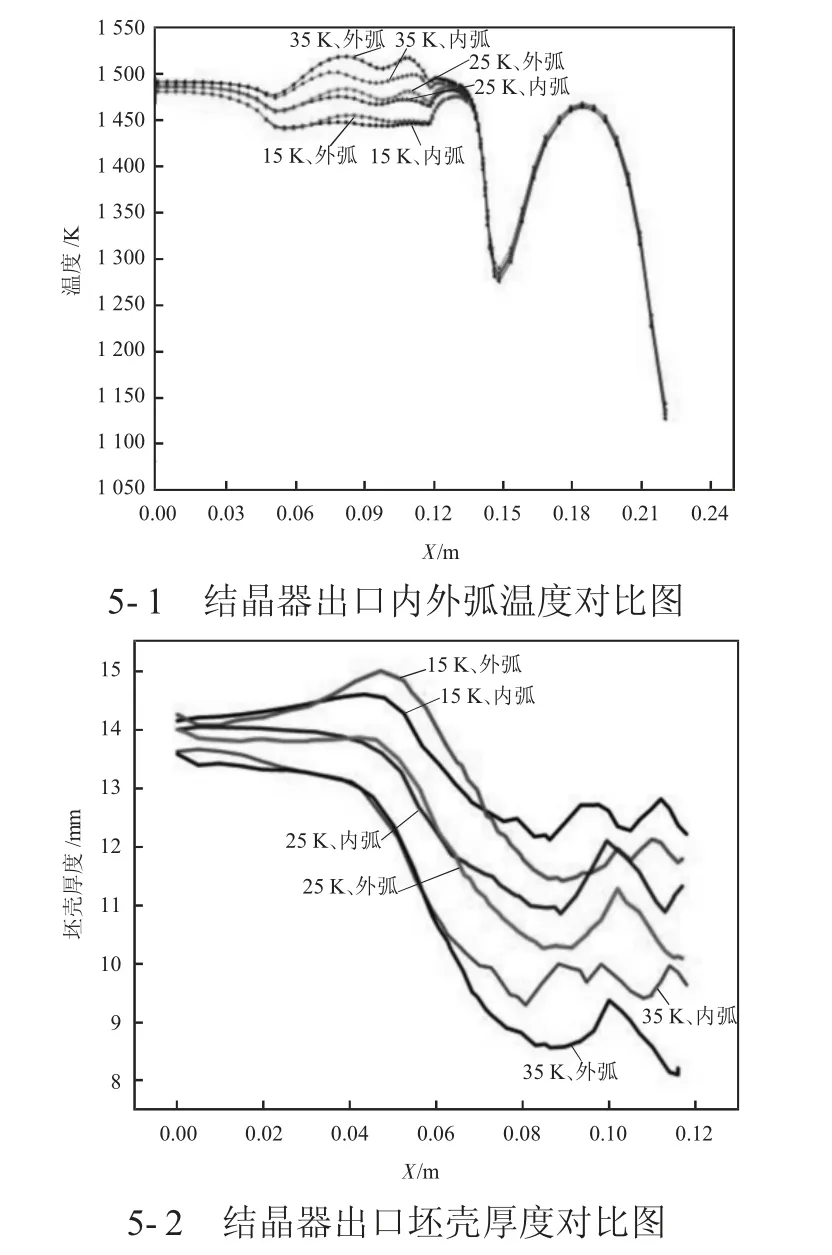

过热度参数设定为15 K、25 K、35 K,不同过热度下涡心及回流位置如图4 所示,结晶器出口内外弧温度、坯壳厚度对比情况如图5 所示。

图4 涡心及回流位置情况

图5 不同过热度下结晶器出口内外弧温度、坯壳厚度对比图

1)由图4、图5 可知,随过热度增加,结晶器内钢水涡心及回流位置未发生变化,过热度对R 角坯壳表面温度和坯壳厚度影响较大,过热度增大,坯壳表面温度提高,坯壳厚度减薄。

2)R 角与腹板之间坯壳厚度差值与腹板坯壳厚度比值随过热度的增加而增加,R 角内外弧坯壳表面温度、坯壳厚度之差随过热度的增加而增加,如表2 所示。

表2 过热度对腹板及R 角坯壳厚度相差百分比的影响

3.3 水口内径

水口参数设定为25 mm、30 mm、35 mm,冲击深度随水口内径变化情况如图6 所示,结晶器出口内外弧温度、坯壳厚度对比情况如图7 所示。

图6 冲击深度随水口内径变化情况

图7 不同水口内径下结晶器出口内外弧温度、坯壳厚度对比图

1)由图6、图7 所示,冲击深度随水口内径的增加而减小,水口内径对R 角坯壳表面温度和坯壳厚度影响较大,内径增大,坯壳表面温度降低,坯壳厚度增大。

2)R 角与腹板之间坯壳厚度差值与腹板坯壳厚度比值随内径的变化不大,如表3 所示。

表3 水口内径对腹板及R 角坯壳厚度相差百分比的影响

3.4 浸入式水口插入深度

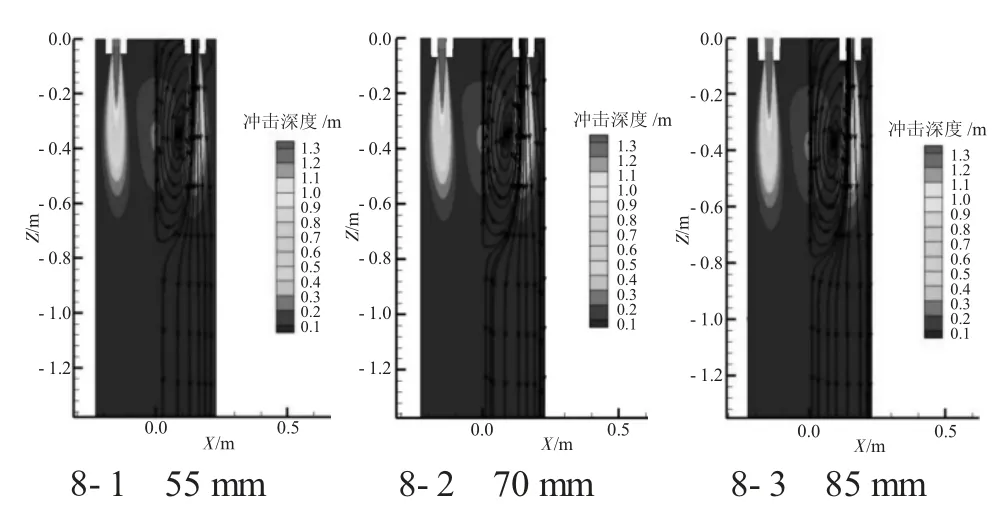

浸入式水口插入深度参数设定为55 mm、70 mm、85 mm,冲击深度随插入深度的变化情况如图8 所示,结晶器出口内外弧温度、坯壳厚度对比情况如图9 所示。

图8 冲击深度随插入深度的变化情况

图9 不用水口插入深度下结晶器出口内外弧温度、坯壳厚度对比图

1)由图8、图9 所示,结晶器内钢水冲击深度随插入深度的增加而增加,但趋势不明显。浸入式水口插入深度对R 角坯壳表面温度和坯壳厚度影响较大,深度增大,坯壳表面温度增大,坯壳厚度减薄。

2)R 角与腹板之间坯壳厚度差值与腹板坯壳厚度比值随深度的增加而增加,但是影响不大,如表4所示。

表4 水口插入深度对腹板及R 角坯壳厚度相差百分比的影响

4 结论

1)通过对BB2 断面和BB1 断面异型坯流场和温度场分析,BB2 断面腹板与R 角坯壳厚度的均匀性小于BB1 断面,而实际生产中BB1 断面裂纹率是BB2断面裂纹率4 倍,且集中于外弧侧,通过温度场分析,初生坯壳厚度BB1 断面小于BB2 断面,外弧侧厚度小于内弧侧,后续应针对不同工艺参数进行分析,从而增加BB1 断面坯壳厚度。

2)参考BB1 断面冲击深度不过弯月面以下0.8 m,以及自身的坯壳厚度规律,应该控制BB1 断面拉速在1.30 m/min 以下。

3)建议控制BB1 断面的过热度在25 K 以下,因为过热度对R 角稳定、坯壳厚度影响较大,但是对腹板的影响不大。同时优化保护渣的理化性能,保证低过热度下保护渣的润滑作用,防止黏结漏钢。

4)在结晶器外弧R 角增加一定的水量,保证出结晶器时坯壳厚度在内外弧侧的均匀性。

5)插入深度对R 角坯壳表面温度和坯壳厚度影响较大,深度增大,坯壳表面温度增大,坯壳厚度减薄,应试验选择合适的浸入式水口插入深度。