基于ProE的空间四连杆仿鸟扑翼机构的受力分析方法

梁俊杰 黄文恺 伍冯洁 朱静

(1.广州大学 机械与电气工程学院,广州 510006;2.广州大学 实验中心,广州 510006)

基于ProE的空间四连杆仿鸟扑翼机构的受力分析方法

梁俊杰1黄文恺2伍冯洁2朱静2

(1.广州大学机械与电气工程学院,广州510006;2.广州大学实验中心,广州510006)

针对仿鸟扑翼机构设计中对空气阻力以及机构零件强度的严格要求,提出了一种基于ProE的对空间四连杆扑翼机构的受力分析方法。首先,对仿鸟扑翼机构及翅翼进行必要的简化;其次,将机构运动情况和空气阻力引起的阻力矩进行耦合,得出阻力矩关于从动件运动速度的函数;最后在ProE中设置参数,实现受力分析,并得出可用于校核零件强度的受力分析数据。结果表明,该方法应用于仿鸟扑翼机构的受力分析可以简化设计流程,提高设计效率。

Pro/ENGINEER;扑翼机构;仿鸟扑翼飞行器;受力分析

近年来,随着无人机的军用及民用价值不断被挖掘,各种新型无人机相继问世。其中,仿生扑翼无人机因具有尺寸小、重量轻、隐蔽性好等特点[1],受到中外学者普遍关注。仿生扑翼无人机可分为两类:一类是仿昆扑翼飞行器[2](Entomopter),另一类是仿鸟扑翼飞行器[3](Ornithopter)。由于仿昆扑翼飞行器负载有限,在无人机承担侦察[4]、搜寻[5]、救援[6]、航拍等多种任务的时代背景下,该类扑翼机暂时不能满足使用的需求,因此其发展受到了一定的限制。相比之下,仿鸟扑翼机具有负载较大、控制灵活、结构简单、基础技术成熟等优点,并随着图像传输、飞行控制器、增稳云台等领域的技术的发展,仿鸟扑翼机的使用前景愈发广阔[7]。

实现仿鸟扑翼运动的机构有曲柄摇杆机构、滑块摇杆机构以及齿轮连杆机构,其中较为常用的是齿轮连杆机构[8],该机构为平面机构,占用一个垂直于扑翼机前进方向的平面的较大面积,对扑翼飞行器外壳形状造成较大影响,增加飞行阻力。使用的空间四连杆机构,有效地减小机构对扑翼机外形的影响,因其为三维机构,为运动仿真及分析增加了难度,而传统的手工计算法不但不切合实际,且一般的编程仿真方法也相当耗时[9]。

ProE是现今主流的CAD软件之一,具有强大的建模功能及机构仿真和分析功能[10],适合对空间四连杆扑翼机构进行优化设计。扑翼机为新型飞行器,其设计涉及空气动力学、机构动力学、材料力学等多个学科[11]。仿鸟扑翼机构设计对机构简化有极严格的要求,简化过程中需要校核各零件强度,因此需要简单便捷的受力分析方法。运用ProE可对机械结构进行快速仿真及修改,大大提高设计和验证效率[12]。文中对ProE在仿鸟扑翼机构受力分析中的应用进行阐述,以期为将来的仿鸟扑翼机构优化设计提供新的有效途径。

1 仿鸟扑翼模型的简化

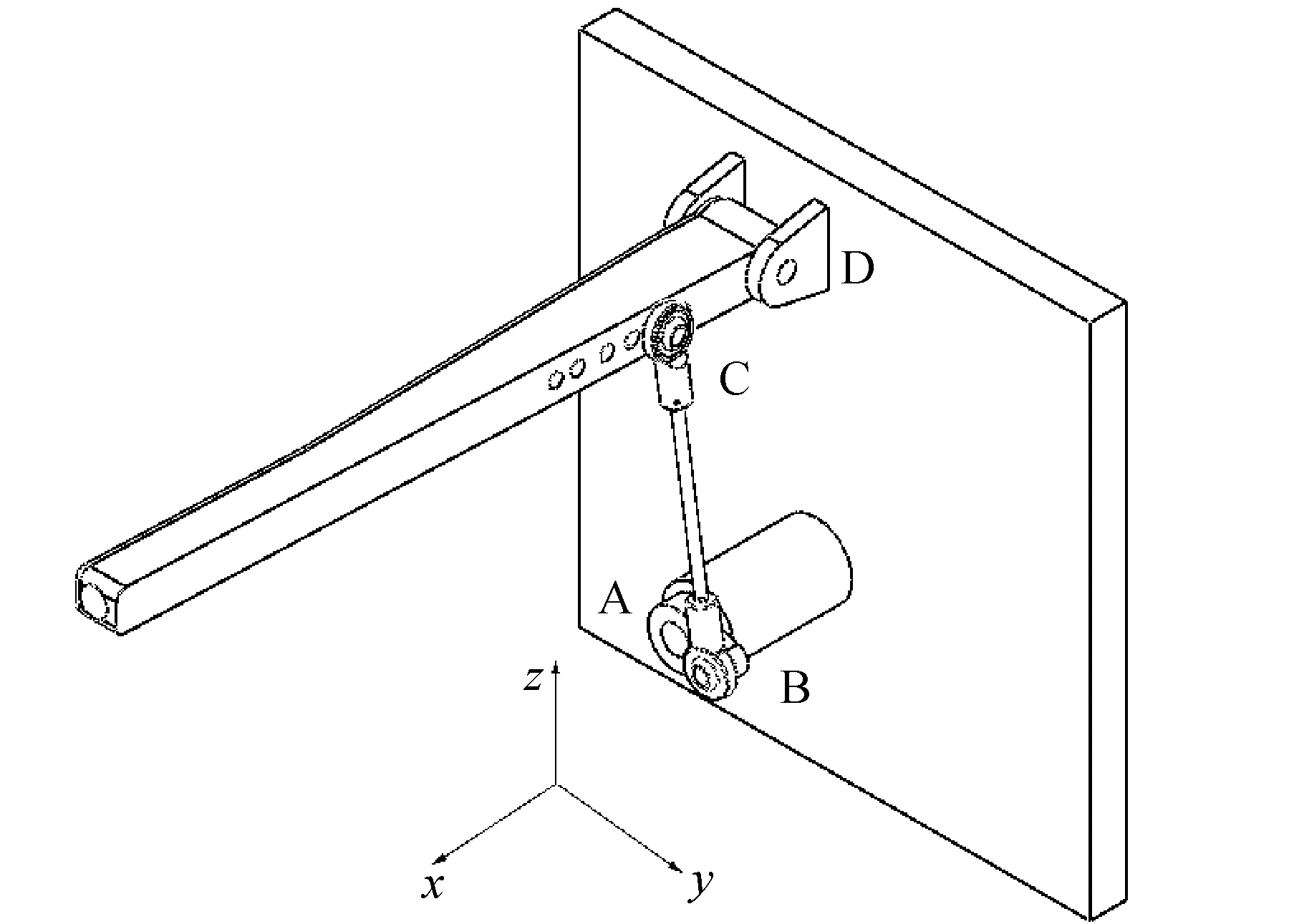

仿鸟扑翼飞行器的扑翼驱动机构为空间四连杆机构,由机架AD、曲柄AB、连杆BC、摇杆CD四部分组成,曲柄AB和摇杆CD分别在两个互相垂直的平面内作旋转运动和往复摇摆运动。扑翼机构以曲柄为原动件,摇杆为从动件,连杆把曲柄的旋转运动转化为扑翼机翅翼的上下扑动。机构正等轴测图、正视图、左视图分别如图1、图2、图3所示。

仿鸟扑翼飞行器的翅翼与摇杆CD相连,可视为绕通过铰链D且平行于y轴的轴作往复摆动,其中翅翼与扑翼机构的连接关系如图4。

图1 仿鸟扑翼机构正等轴测图

图2 仿鸟扑翼机构正视图

图3 仿鸟扑翼机构左视图

图4 仿鸟翅翼与仿鸟扑翼机构连接关系示意图

仿鸟扑翼机飞行时机身重心随翅翼上下扑动而上下移动,此时机构各零件的最大受力比机身固定时更小,扑翼机达到最大扑翼频率后至起飞前这一阶段时间内机构各零件有最大受力,笔者针对此阶段对机构进行受力分析。

1.1扑翼机构的简化

ProE机构仿真及分析功能中的“动态”类型只能在机构自由度为1时才能启用,而模型中连杆绕自身轴向的转动运动的确定较为困难,需设计者灵活变动模型,以笔者的分析方法为例,将空间四连杆机构简化为平面四连杆机构,各零件尺寸均不变,改变曲柄旋转运动所在平面(机构简化后正等轴测图如图5所示,机构简图如图6所示)。

原机构中,铰接点B、C、D在同一竖直平面上,CD长度与A、D在x方向上的距离相同,将此空间四连杆机构按上述方法简化为平面四连杆机构,所得受力分析结果有如下特征。

1)各零件z方向上的受力最大值均不变;

2)若忽略各零件自身质量,零件在空间四连杆机构中y方向上的受力最大值等于该零件在平面四连杆机构中x方向的受力最大值。

图5 简化后的平面四连杆机构正等轴测图

图6 简化后的平面四连杆机构机构简图

为了降低第三维度对传动角的影响,设计空间四连杆仿鸟扑翼机构时,应将铰接点D、C、A放置于同一竖直平面上,并使CD长度与A、D在x方向上的距离相近,以使连杆轴向与连杆在摇杆上的铰接点的瞬时运动方向夹角减小,以增大传动角。因此,该简化方法对仿鸟空间四连杆扑翼机构具有普遍适用性。

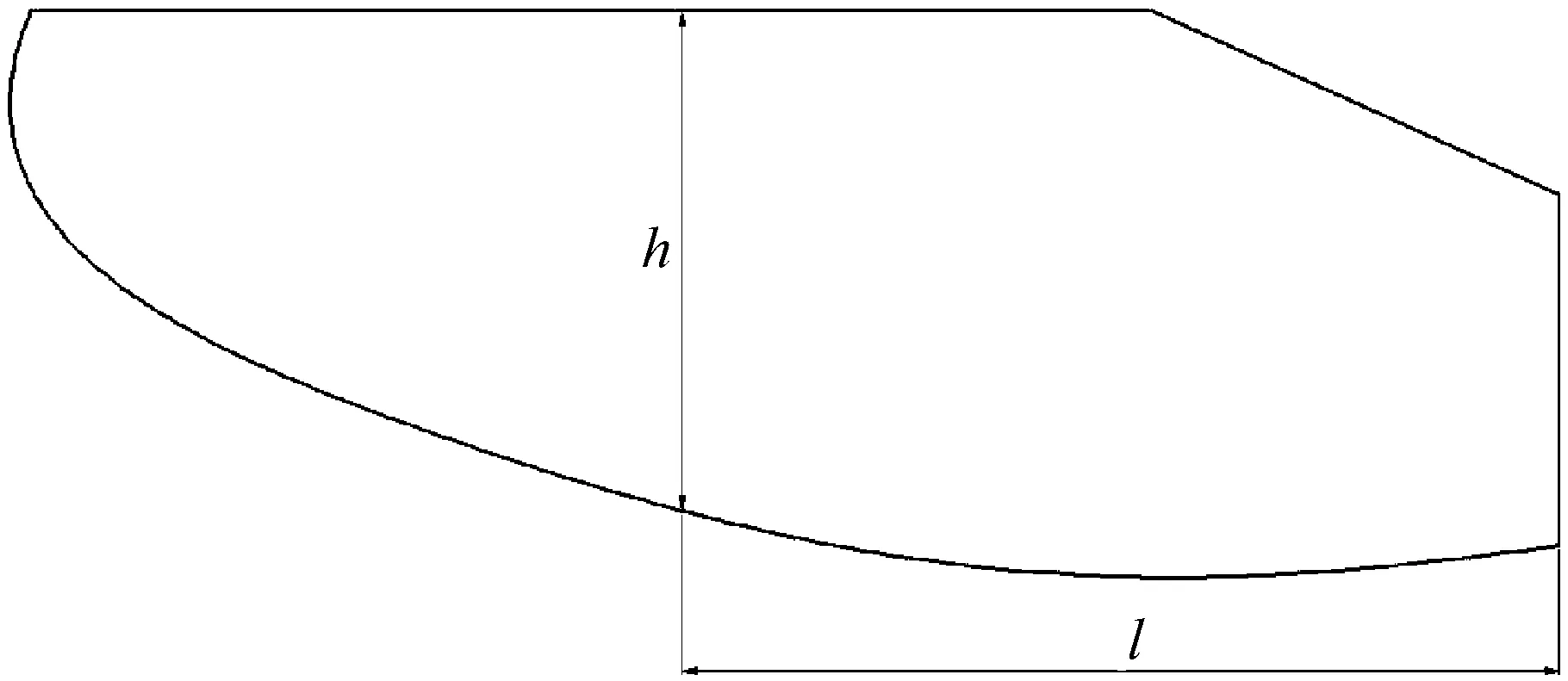

1.2翅翼的简化

图7为笔者设计的仿鸟翅翼,该翅翼翼形由3条直线边,一条曲线边组成。设l/m为表示翅翼长度方向位置的变量,h/m为翅翼宽度。

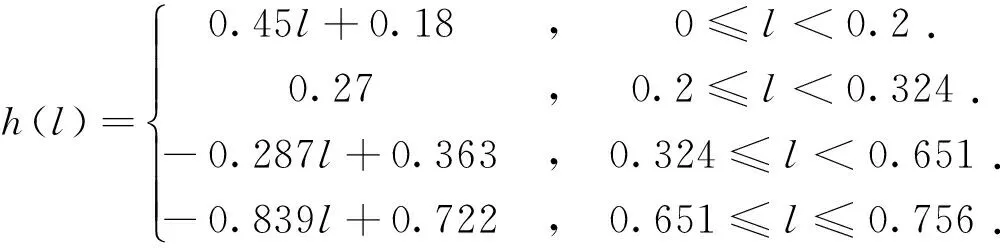

由于翼形有曲边,直接求解h关于l的函数h(l)的过程较为复杂,为方便求解,需把仿鸟翅翼简化。具体方法为:用若干条直边拟合曲边,使h(l)可分为若干个可用一次函数表示的区间,最终将h(l)表示为如式(1)所示形式(简化后翅翼形状如图8,具体尺寸如图9)。

图7 原型翅翼翼形图

图8 简化后翅翼翼形图

(1)

图9 简化后翅翼尺寸图

由图9所示尺寸可得,h与l关系式如下。

(2)

2 空气阻力分析

由于受力分析阶段为扑翼机达到最大扑翼频率后且起飞前,此时视仿鸟翅翼附近空气处于静止状态,则对翅翼运动速度与翅翼所受阻力矩进行分析计算的具体方法如下。

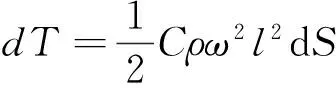

由空气阻力公式得

(3)

F为空气阻力;C为空气阻力系数;ρ为空气密度;S物体迎风面积;v为物体与空气的相对运动速度。

根据速度与角速度关系,有

v=ωl ,

(4)

ω为扑翼角速度。

根据力与力矩关系,有

T=lF ,

(5)

T为翅翼扑动时所受阻力矩。

将(4)式及(5)式代入(3)式,并对两边进行微分,得

(6)

代入dS=hdl得

(7)

对(7)式积分,则有

(8)

k=2.69×10-2.

(9)

将该式代入(8)式,并代入C=1.0,ρ=1.29 kg/m3,解得:

T=1.735×10-2ω2.

(10)

3 Proe受力分析

1)在ProE中建立仿鸟扑翼机构模型,如图10所示。

图10 ProE中建立的仿鸟扑翼机构模型

2)设置机构运行速度。打开pore“机构”功能,在曲柄与机架的铰接处设置伺服马达(Servo Motor),伺服马达速度可根据扑翼机振翅最大频率设定,速度定为720 deg/s。

3)应用上述T与ω关系式为机构添加阻力矩。添加测量机架AD与摇杆CD铰接点D的位置测量,并设置其名称为“ω1”(单位:deg/s)。添加力(Force Motor),设置模为“用户定义的”,根据(10)式编写其关于ω1关系式为:

((abs(ω1))/ω1)*(17 350*(((ω1*3.142)/180)^2)) .

(11)

4)定义各构件材料或密度。定义连杆及曲柄材料为steel,机架及摇杆密度为3 g/cm3。

5)建立机构分析。定义分析类型为“动态”。由于曲柄的旋转速度恒定,曲柄的旋转运动位置与时间为线性关系,因此通过上述参数与时间的函数亦可得出其与曲柄旋转运动位置的函数。

6)创建测量对象。不难得出,摇杆与机架在x方向与z方向受力为大小相同,方向相反,则只需要测量连杆与摇杆铰接点在x方向与z方向受力,即可得出摇杆与机架在该方向的受力。创建新测量,测量链接为铰链C处,类型为“连接反作用”,分量分别选择“径向力x”与“径向力z”,为保持坐标系一致,表示为“主体2连接坐标系”(绝对坐标系)。

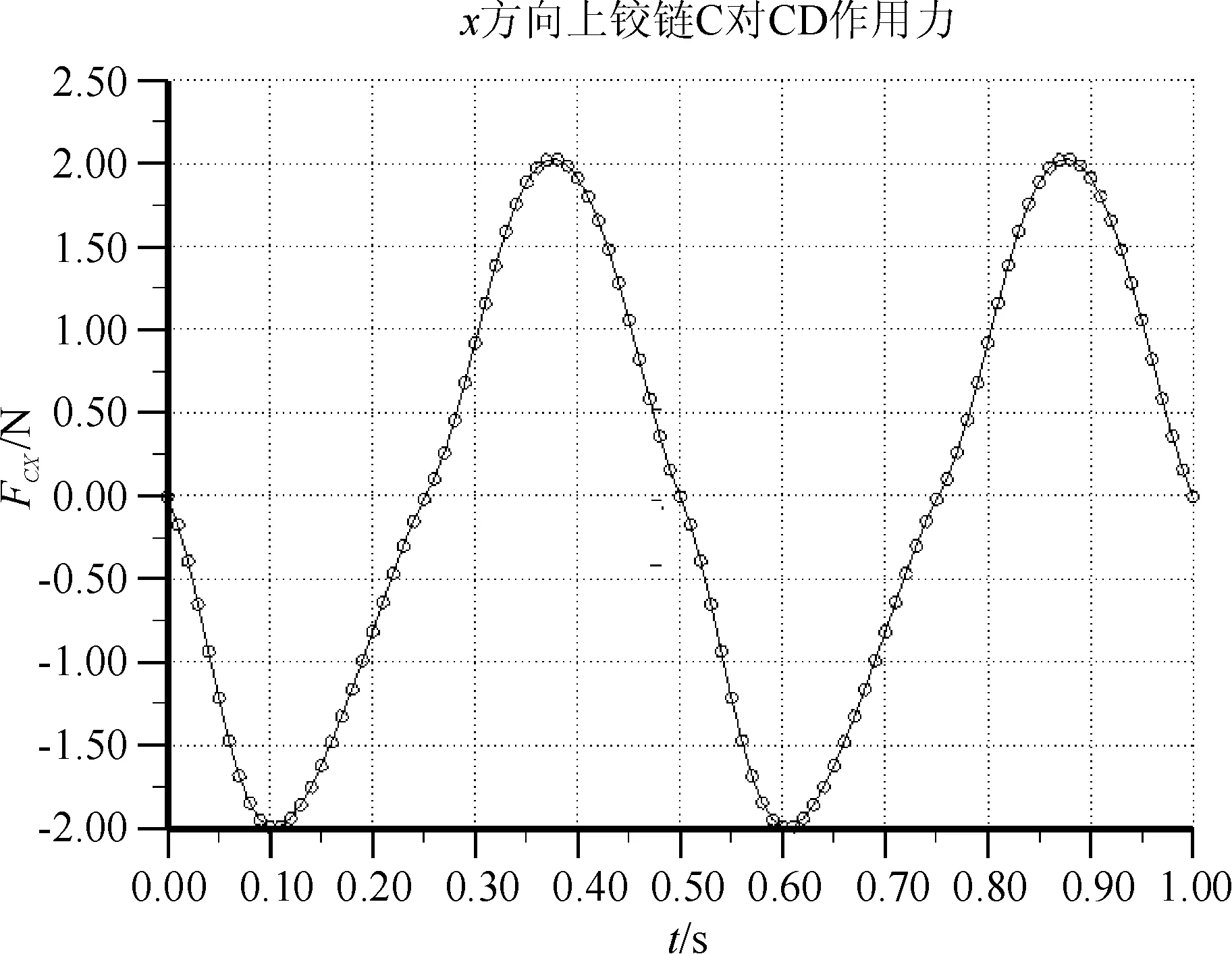

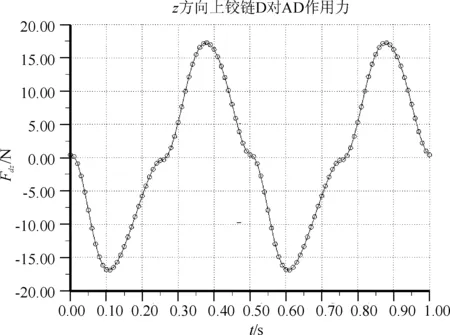

7)运行机构得出仿鸟扑翼机构受力分析结果如图11、12所示。

图11 x方向上铰链C对CD的作用力分析结果图

图12 z方向上铰链C对CD的作用力分析结果图

得出在简化的平面四连杆机构中,x方向上和z方向上铰接点C对连杆CD的径向作用力,由第1点的推导可得,y方向上和z方向上铰接点D对机架AD的径向作用力,如图13、14所示。

图13 y方向上铰链D对AD的作用力分析结果图

图14 z方向上铰链D对AD的作用力分析结果图

由以上受力分析结果可得:y方向上铰接点D对机架AD的径向作用力最大值Fdymax=2.0N,z方向上铰接点D对机架AD的径向作用力Fdzmax=17.3N,均在合理范围之内。同理可得其他零件在各方向上的受力。设计者可根据该数据校核摇杆、连杆、机身主体的强度,可在进行相关实验前优化设计,降低研发成本和研发周期。

4 结语

该项基于ProE的仿鸟扑翼机构受力分析方法,可以在仿鸟扑翼机构的设计研发中,实现无纸化参数化设计,并便捷地进行受力分析,简化了流程,提高了效率。其中,机构本身和翅翼的简化以及空气阻力分析是受力分析的前提条件,将阻力矩与摇杆往复摆动角速度进行关联是分析的关键。笔者一步步突破技术难关,为仿鸟扑翼飞行器的核心机械结构——空间四连杆机构的仿真分析提供了新的方法,并通过实例验证了其可行性。

[1]秦晓冰,郑进城.仿生扑翼飞行器研究进展及现状概述[J].企业科技与发展,2015(3):7-13.

[2]邹才均,张卫平,柯希俊,等. 仿昆扑翼微飞行器中高效传动铰链的研究[J]. 上海交通大学学报,2014,03:439-444.

[3]蒋国江,张青斌,丰志伟,等.仿生变形飞行器的飞行特性研究[J].系统仿真技术,2015,11(3):231-235.

[4]李帅,钟展宏,许佳男,等.基于Arduino的四旋翼无人机在灾区侦查中的应用[J].电子世界,2015(14):34-37.

[5]赵金赛,米伟,白树祥,等.无人机在海上搜救中的应用探索[J].中国海事,2014(8):42-44.

[6]张峰,佟巍,周立冬,等.无人机在救援方面的应用及发展[J].中华灾害救援医学,2015,3(11):641-645.

[7]郭劲言,姜雲崧. 扑翼式飞行器的发展与展望[J]. 中国新技术新产品,2014,20:1.

[8]邓如应,艾志伟,武永超,等.仿鸟扑翼飞行机器人执行机构优化设计的研究[J].机械设计与制造,2015(10):157-160.

[9]田福润,陶冶,陈光,等.空间连杆机构中运动要素的图解与计算[J].长春工程学院学报:自然科学版,2014,15(1):43-46.

[10]顾吉仁,齐菊.基于PROE的参数化建模方法及三维零件库的创建[J].科技风,2015(15):55.

[11]杨文青,宋笔锋,宋文萍等.仿生微型扑翼飞行器中的空气动力学问题研究进展与挑战[J].实验流体力学,2015(3):1-10.

[12]张明飞,吴小平.基于ProE的工业并联抓取机械动力学设计与仿真[J].科技展望,2015(16):66.

Method for Force Analysis of Spatial Four Bar Linkage Bird-like Flapping-wing Mechanism Based on ProE

LIANG Junjie1HUANG Wenkai2WU Fengjie2Zhu Jing2

(1. School of Mechanical and Electrical Engineering in Guangzhou University, Guangzhou 510006, China;2. Laboratory Center of Guangzhou University, Guangzhou 510006, China)

According to the strict requirements of air drag and the strength of mechanical parts of the design of bird-like flapping-wing mechanism, we propose a method for Force Analysis of spatial four bar linkage flapping-wing mechanism based on ProE. Firstly, make a necessary simplification for the bird-like flapping-wing mechanism and the bird-like. Next, analyze the movement of the mechanism and the moment of resistance caused by air drag, and find out the moment function of follower motion speed. Finally, set parameter values in ProE to realize the force analysis, and then obtain the data which can be helpful to checking the strength of mechanical parts. The results show that this method for force analysis of spatial four bar linkage bird-like flapping-wing mechanism can simplify the design process and improve the design efficiency.

Pro/ENGINEER; flapping-wing mechanism; bird-like flapping wing air vehicle; force analysis

2016-04-28

广州市教育科学“十二五”规划项目(1201431294)资助。

梁俊杰(1995—),男,广东广州人,主要从事机械设计制造及自动化研究。

TH122

A

1009-0312(2016)03-0100-06