大规模水力压裂过程中超级13Cr油管冲蚀预测模型建立

王治国杨向同窦益华罗生俊

1西安石油大学机械工程学院;2 中国石油塔里木油田分公司;3. 中国石油西部钻探工程有限公司试油公司

大规模水力压裂过程中超级13Cr油管冲蚀预测模型建立

王治国1杨向同2窦益华1罗生俊3

1西安石油大学机械工程学院;2 中国石油塔里木油田分公司;3. 中国石油西部钻探工程有限公司试油公司

引用格式:王治国,杨向同,窦益华,罗生俊. 大规模水力压裂过程中超级13Cr油管冲蚀预测模型建立[J] . 石油钻采工艺,2016,38(4):473-478.

大规模水力压裂过程中,高速流动的携砂压裂液会对油管内壁造成冲蚀,导致油管壁厚减薄,承载能力降低。为了准确预测大规模水力压裂过程中油管的冲蚀速率,利用自制的冲蚀实验装置,采用0.2 %胍胶压裂液与40/70目石英砂混合形成的液固两相流体,实验研究了冲蚀角度和流体流速对超级13Cr油管冲蚀速率的影响,建立了适用于大排量高砂比压裂的冲蚀预测模型,运用新模型,可以比较准确地预测注入总液量和排量对超级13Cr油管壁厚损失的影响。算例分析结果表明,大规模压裂过程中,超级13Cr油管的壁厚损失范围为0.2~1.3 mm,应该控制排量和砂含量,防止油管壁由于冲蚀而导致安全性降低。

超级13Cr油管;冲蚀模型;水力压裂;冲蚀角度;流速

水平井分段、直井分层以及体积压裂等大规模压裂技术已经成为页岩气、致密油气等非常规油气田储层改造常用技术。大规模压裂过程中最大排量可达12 m3/min,砂比可达30%。携砂压裂液流过压裂管柱、井下工具进入地层,对油管内壁造成冲蚀,导致油管壁厚减薄,为后续的压裂和生产留下安全隐患[1-2]。

超级13Cr马氏体不锈钢合金是在普通的API 5CT 13Cr 钢的基础上,加入了Ni、Mo、Cu等合金元素,并控制碳含量在0.03%左右,抑制了基体中的Cr元素析出成铬的碳化物。相对于普通的P110油管,超级13Cr油管具有优良的抗SCC[3]以及酸性环境下的抗点蚀性能[4]。近年来,模拟油气田产出过程中高温、高压、高酸性环境中的腐蚀和冲蚀行为研究较多[5-6],而关于大排量压裂过程中超级13Cr油管的冲蚀行为研究较少。张福祥等[7]研究了清水介质中超级13Cr不锈钢的冲刷腐蚀交互作用。Zhu等[8]发现在高温高压深井中,超级13Cr 油管的Fox接箍内部由于存在湍流导致了冲蚀和局部腐蚀的加剧。在大规模压裂过程中,常用的携砂液为胍胶压裂液,而现有的冲蚀模型,例如日本广岛大学的Oka模型以及美国冲蚀-腐蚀研究中心的ERC模型[9],都是基于高速气体携砂实验得到的冲蚀模型。而油田压裂过程中使用的胍胶压裂液大多属于非牛顿流体,其携砂能力要远高于气体以及其他牛顿流体。在大规模压裂过程中,需要基于施工参数预测由于冲蚀导致的油管壁厚损失,为油管的安全评价提供基础,优化压裂施工参数,减少冲蚀,保证施工安全。同时为后续配产做准备。

拟利用自制的液固两相流体喷射式冲蚀实验装置,以非牛顿胍胶压裂液作为携砂液,常用的40/70目石英砂作为固相颗粒,实验研究流速和冲蚀角度对超级13Cr不锈钢冲蚀速率的影响,根据实验结果得到超级13Cr不锈钢的冲蚀预测模型,预测超级13Cr油管在大规模压裂过程中的壁厚损失。

1 实验方案Test programs

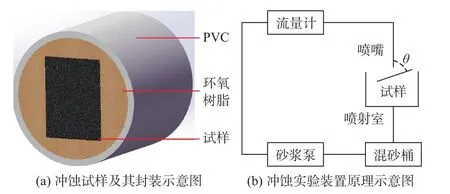

实验选材为宝山钢铁股份有限公司生产的超级13Cr马氏体不锈钢,其成分见表1,机械性能见表2。如图1 a所示,将试样加工成长×宽×高 =19×12.2×6.4 mm的长方体,用环氧树脂和乙二胺、以及酒精配置成封装液,灌入PVC管,封装长方体的5个不冲刷表面。待封装液凝固后,依次用360#、600#、800#和1 200#水磨砂纸对试样上表面逐级打磨,直至表面平整、光亮。用无水乙醇清洗,冷风吹干后称重并记录初始重量,然后装入喷射式冲蚀实验台的试样夹持器中,按照一定角度安装好试样夹持器。

表1 实验所用超级13Cr钢的化学成分/%Table 1 Chemical composition of the super 13Cr steel used in the test

表2 实验所用超级13Cr钢力学性能Table 2 Mechanical properties of the super 13Cr steel used in the test

图1 油管试样制作及冲蚀实验装置Fig.1 Preparation of sample tubing and erosion testing unit

图1(b)为自制的喷射式冲蚀实验装置原理示意图。实验开始之前,在储液桶中配置质量分数为0.2%的羟丙基胍胶水溶液,加入一定比例的硼砂交联剂,搅拌均匀后再静置24 h,待溶液中无气泡时,开启砂浆泵,调节变频器控制泵转速,然后均匀加入石英砂(40/70目,视密度为2 600 kg/m3)。加入比例50 kg/m3。通过变频器调节泵的转速实现流量的调节,电磁流量计测量流体流量。采用上海良平仪器仪表有限公司生产的电子天平完成试样称重,精度0.1 mg,采用日本电子公司生产的JSM-6390型扫描电镜完成腐蚀形貌分析。

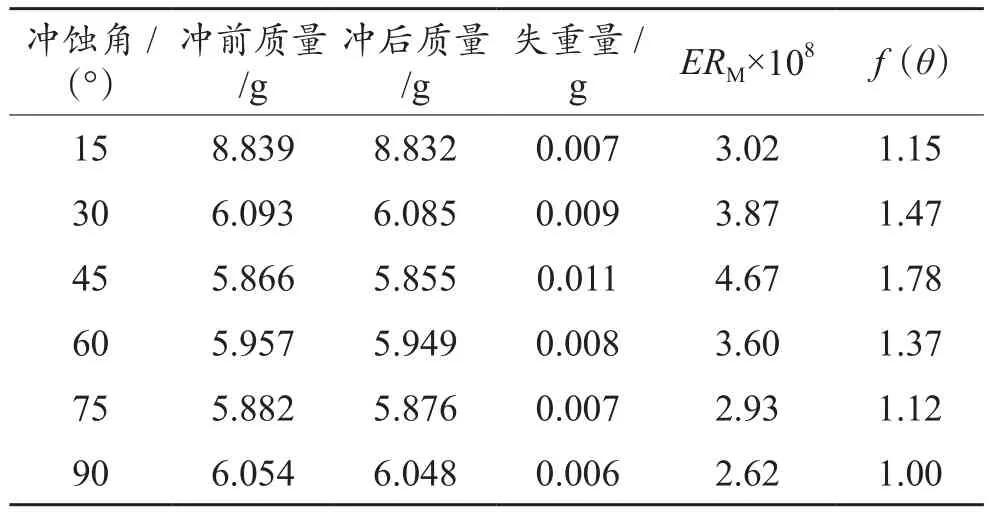

冲蚀速率计算时,一般以每千克固体颗粒对材料造成的质量损失或者体积损失来表征材料的冲蚀速率[10-11]。

式中,ERM或者ERV为冲蚀速率,kg/kg或m3/kg;m0为试样冲蚀前的质量,mg;m1为试样冲蚀后的质量,mg;W为实验时的砂浓度,kg/m3;Q为冲蚀实验中的流体总流量,m3;Δt为冲蚀时间,h;ρ为材料的密度,计算时取7 850 kg/m3。

大规模压裂施工后管柱的精确安全评价需要考虑冲蚀后导致的油管壁厚损失。因此,在公式(2)的基础上,确定单位质量固体颗粒造成的材料壁厚损失,提出基于壁厚损失的冲蚀速率计算公式

式中,A为试样冲蚀面积,m2。

2 实验结果分析与讨论Analysis and discussion of test results

颗粒的冲蚀角度和速度是影响材料冲蚀速率的主要因素。冲蚀速率又与材料硬度、颗粒形状以及颗粒的硬度等因素有关,当颗粒形状和颗粒硬度等其他因素固定时,可以基于实验数据获得冲蚀角度对冲蚀速率的影响关系。而在黏度较大的非牛顿流体中,颗粒与流体之间的跟随性较好,可以认为颗粒速度与流体速度相等。因此实验的目的是得到冲蚀角度和流速对冲蚀速率的影响,得到超级13Cr钢的冲蚀角度函数和冲蚀速率随流速的变化关系。

2.1冲蚀角度对超级13Cr管材冲蚀速率的影响

Impact of erosion angle on erosion rate of the super 13Cr pipe

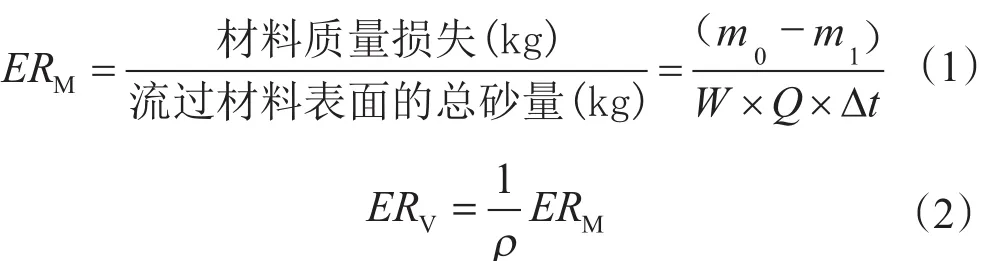

表3为固定流速为10.62 m/s,砂比50 kg/m3,冲蚀时间90 min时,不同冲蚀角度时超级13Cr油管的实验数据。

表3 不同冲蚀角时超级13Cr油管的冲蚀实验结果Table 3 Erosion test results of the super 13Cr tubing at different erosion angles

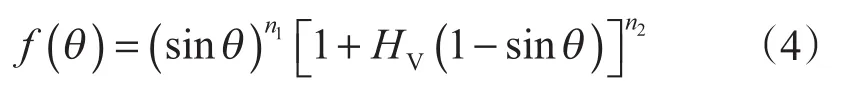

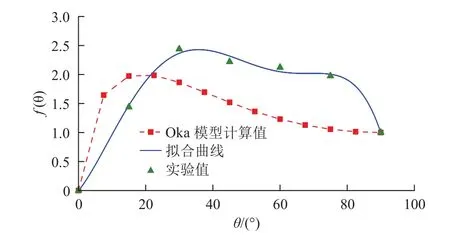

为了便于实验数据与现有的模型进行对比,研究冲蚀角度对材料冲蚀速率的影响,基于90°的冲蚀实验数据对角度函数进行无量纲化。以广岛大学的Oka模型角度函数为例[10-11]式中,n1和n2为与材料的维氏硬度Hv有关的系数,n1=S1(Hv)q1,n2=S2(Hv)q2,HV为材料的维氏硬度,GPa;S1=0.71,q1=0.14;S2=2.4,q2=-0.94。θ=0°时,f(θ)= 0;θ = 90°时, f (θ) = 1。Oka模型与实验结果的对比如图2所示。实验中,冲蚀速率在30°时最大,而Oka模型预测出的结果在约15°较小的冲蚀角度下最大。冲蚀角度为30~75°时,实验值比Oka模型预测出的值偏大。其主要原因是Oka模型与本文中的实验工况差异较大,仅仅考虑了硬度对冲蚀角度的影响,而其实验条件是基于气固两相流冲蚀条件下得到的实验回归系数[10]。

除了材料硬度外,冲蚀角度函数还受到颗粒因素(例如颗粒形状、直径、硬度)以及流体力学因素(流速、流态、非牛顿流变性以及颗粒浓度分布等)众多因素影响。因此,很难得到能够适用于任何工况的具有实际物理意义的颗粒冲蚀角度函数。美国冲蚀-腐蚀研究中心[12]和挪威船级社[13]都是直接对实验数据进行多项式回归,得到冲蚀角度函数。文中也同样采用该方法对实验数据进行了五阶多项式回归,如图2所示。得到对于压裂工况时冲蚀角度函数为

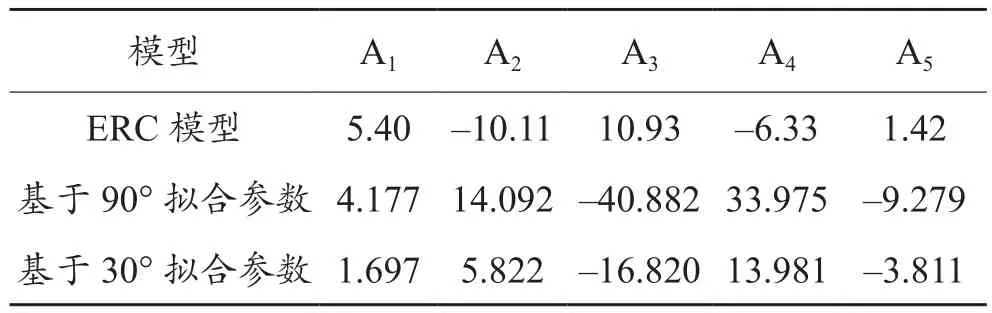

式中,θ 为颗粒冲击试样时的冲蚀角度/弧度。Ai为各项系数,其值见表4。

表4 超级13Cr钢冲蚀角度函数拟合系数Table 4 Coefficient for function fitting of erosion angle of the super 13Cr steel

可以看出,拟合出的角度函数系数值与ERC模型的系数差异较大,表明ERC模型并不能准确描述基于水力压裂工况的冲蚀角度函数。

2.2流速对超级13Cr油管冲蚀速率的影响

Impact of flow speed on erosion rate of the super 13Cr tubing

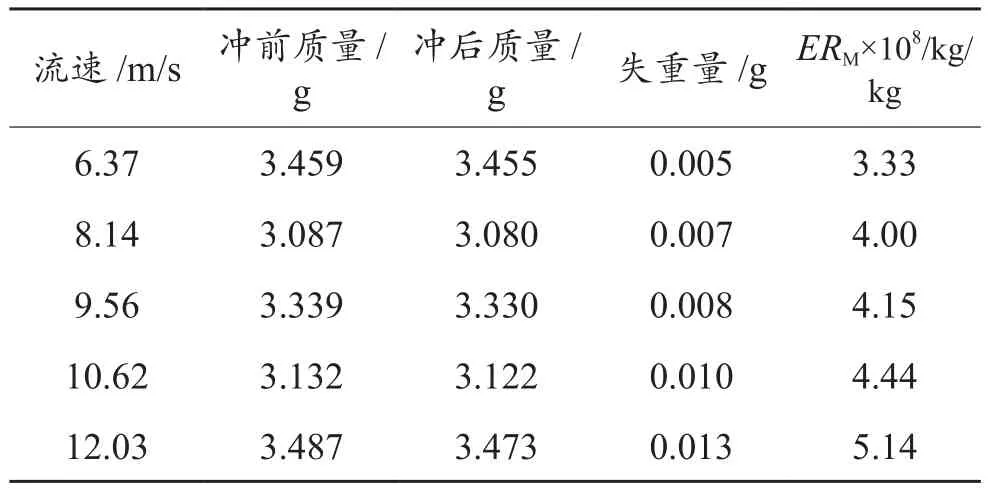

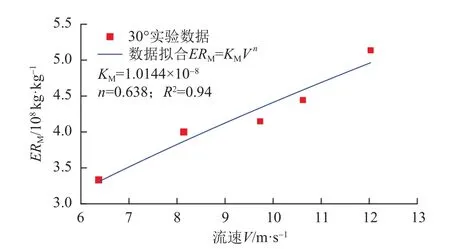

固定冲蚀角度为30°,含砂量为50 kg/m3,冲蚀时间为90 min,研究流速对超级13Cr冲蚀速率的影响,实验结果见表5和图3。超级13Cr钢的冲蚀速率随着流速的增加而增加,在流速为6.37 m/s时,由于颗粒的动量较小,材料表面由于冲蚀产生的犁沟较浅,犁沟处材料产生一定的塑形变形而产生褶皱,但褶皱仍然黏附在材料基体上,没有完全脱离材料基体,因此冲蚀速率较低。由于0.2%羟丙基胍胶溶液的黏度较高,具有较好的携砂性,随着流速的增加,流体携带的固体颗粒速度增加,固体颗粒以较大的动能冲击试样表面,在试样表面产生水平切削和垂直锻打,试样表面产生较深的犁沟,犁沟处的材料流失产生的褶皱在颗粒不断的累积冲刷下开始剥离材料基体。因此材料冲蚀速率随流速的增加迅速增加[14-16]。

图2 超级13Cr不锈钢冲蚀角度函数拟合以及与Oka模型的对比Fig.2 Function fitting erosion angle of the super 13Cr Stainless steel and comparison with Oka Model

表5 不同流速时超级13Cr油管的冲蚀实验结果Table 5 Erosion test results of the super 13Cr tubing at different flow speeds

图3 超级13Cr油管在冲蚀角度为30°时冲蚀速率随流速变化曲线及数据拟合Fig.3 Changes in erosion rate with flow speed and relevant data matching for the super 13Cr tubing at the erosion angle of 30°

由图3分析可知,流速对超级13Cr油管的冲蚀速率具有重要的影响。两者关系符合幂函数ERM=KMVn,拟合得到KM=1.0144×10-8,n=0.638,拟合的相关系数R2=0.94。Finnie[14]的微切削模型假定n值为2,Levy[15]的研究表明,速度指数n在2~3之间时,材料失重以颗粒撞击机械作用为主导;当n=0.8~1时,颗粒撞击速度对冲蚀速率影响减弱,材料流失逐步向氧扩散电化学腐蚀过渡。至于超级13Cr油管表面是否存在电化学腐蚀以及电化学腐蚀与冲蚀的交互作用,需要采用电化学测试或者冲蚀试样电镜分析来进一步验证。

3 超级13Cr不锈钢冲蚀速率预测模型Erosion rate prediction model for super 13Cr Stainless steel

在分析冲蚀角度和流速的对超级13Cr冲蚀速率的影响基础上,可以得到基于压裂工况的冲蚀速率预测模型。利用冲蚀速率预测模型可以预测实际压裂过程中超级13Cr油管的冲蚀速率,从而对现场施工参数控制提供依据。

3.1模型建立

Model construction

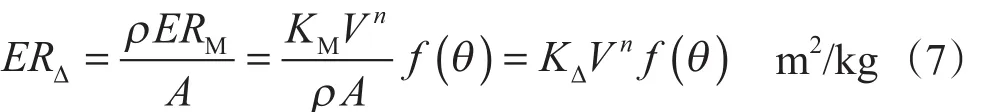

由实验结果分析可知,流速和冲蚀角度是影响大排量压裂过程超级13Cr油管冲蚀速率的主要因素。冲蚀速率随流速的变化符合幂函数形式,而冲击角度对冲蚀速率的影响则可以采用最小二乘法进行多项式拟合。因此,可以基于公式(1)至(3)计算的冲蚀速率实验结果,对实验结果进行拟合,建立适用于大排量压裂工况的超级13Cr油管冲蚀速率预测模型

式中,KM和n分别为基于30°时的冲蚀速率(质量损失)随流速变化的拟合系数和幂指数,f(θ)为角度函数,在运用公式(6)时,θ=30°时,令f(θ)=1,θ=0°时,f(θ)=0,则需要给表2中基于90°数据统一乘以转换因子,得到基于30°冲蚀角度时的无量纲冲蚀速率。大排量压裂时,往往需要计算材料的壁厚损失,采用公式(3)往往比较方便。因此,预测超级13Cr壁厚损失的冲蚀速率预测模型为

式中,ERΔ为基于壁厚损失的冲蚀速率,m2·kg-1;KΔ为基于壁厚损失的冲蚀速率计算系数,KΔ=KM/ ρA。

3.2超级13Cr不锈钢冲蚀速率预测模型算例分析

Case study with erosion rate prediction model for super 13Cr Stainless steel

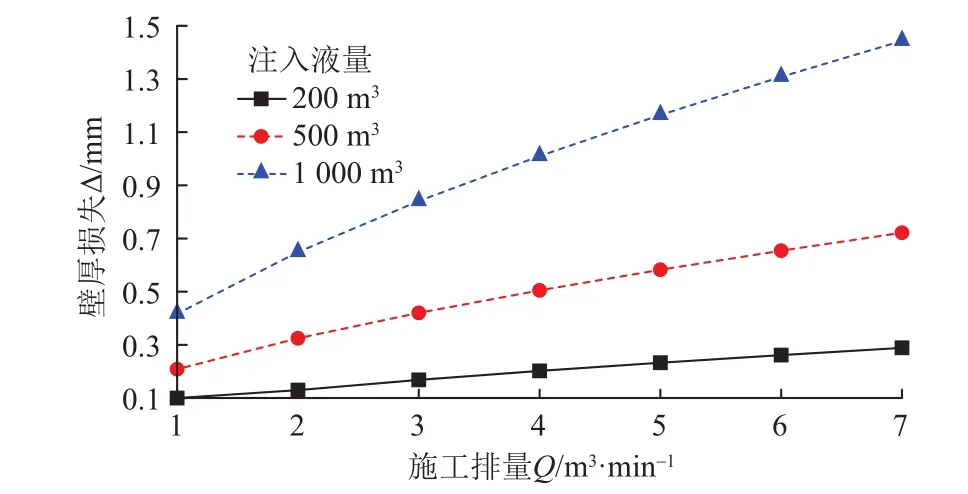

运用公式(7)对超级13Cr油管的壁厚损失进行预测时,需要对油管内液固两相流流场进行分析。对于水平井内携砂压裂液流动过程,近壁处的颗粒浓度、冲击角度以及颗粒冲击油管内壁的速度与砂含量、液体性质、液体流速等因素有关。Wood等[17]运用超声波测厚仪测量了水平管中液固两相流体对管壁的冲蚀,发现冲蚀最大部位发生在管道横截面的水平中心线位置(时钟表的9点和3点处)。CFD模拟结果表明,在近壁处大部分颗粒会以较小的冲击角度冲击油管表面[17]。而水平管中液固两相流的流型可以按照Wilson[18]的双层模型处理,即主流速度大于临界携砂速度时,颗粒沿水平管道垂直方向可以分为管道底部随流体一起运移的滑动床层以及管道上部的均质流两层。随着流速的增大,更多的颗粒随流体运移,近壁处冲击油管壁的颗粒浓度会下降。在油管变径、狗腿度较大的造斜段,颗粒冲击角度很可能达到30°[17-18]。由于大规模压裂时压裂排量往往较大,流速超过了临界携砂速度,因此可取近壁处砂浓度为入口砂浓度50 kg/m3的20%[17],即10 kg/m3。而管壁附近颗粒冲击油管壁面的冲蚀角度取为最不利冲击角30°。以Ø88.9 mm×6.45 mm油管水平井压裂为例,预测超级13Cr油管冲蚀速率。得到水平井压裂超级13Cr油管的壁厚损失随压裂排量的变化关系如图4所示。

图4 水平井压裂过程超级13Cr油管冲蚀壁厚损失预测(假定水平井中颗粒以30°冲蚀角冲击管材内壁、压裂过程壁面附近砂含量为总砂量的20%即10 kg/m3)Fig.4 Predicted wall thickness loss due to erosion of the super 13Cr tubing during fracturing of horizontal wells

可以看出,超级13Cr油管的冲蚀速率随压裂排量的增加而增加,随着注入液量和砂量的增加也呈现较快增长。排量为2 m3/min、注入液量为200 m3,超级13Cr油管壁厚损失为 0.130 mm,而注入液量增加至1 000 m3时,其壁厚损失增加至0.619 mm。当排量为6 m3/min时,注入液量从200 m3增加至1 000 m3后,超级13Cr油管壁厚损失由0.262 mm急剧增加至1.308 mm,对油管的安全造成了一定影响。因此,采用Ø88.9 mm×6.45 mm油管进行水平井压裂施工时,在注入液量达到1 000 m3时,建议排量控制在4 m3/min以下,以便造成油管由于冲蚀导致的壁厚损失增大,影响油管安全。

4 结论Conclusions

(1)鉴于以往冲蚀预测模型的局限性,本文利用自制的液固两相流体喷射式冲蚀实验装置,研究了流速和冲蚀角度对超级13Cr不锈钢冲蚀速率的影响,得到了适用于大排量压裂过程的冲蚀角度函数。

(2)根据流速和冲蚀角度对冲蚀速率的影响,建立了超级13Cr油管的冲蚀速率预测模型,运用此模型预测出超级13Cr油管在大规模压裂过程中的壁厚损失范围。

(3)建议在压裂施工中应该控制排量和砂含量,防止油管壁由于冲蚀而导致安全性降低。

[1] 薛承瑾. 页岩气压裂技术现状及发展建议[J]. 石油钻探技术,2011,39(3):24-29. XUE Chengjin.Technical advance and development proposals of shale gas fracturing.[J]. Petroleum Drilling Techniques, 2011, 39(3): 24-29.

[2] 窦益华,许爱荣,张福祥,张绍礼.高温高压深井试油完井问题综述[J].石油机械,2008,36(9):140-142. DOU Yihua, XU Airong, ZHANG Fuxiang, ZHANG Shaoli. Review on the well completion of HPHT and deep well[J]. China Petroleum Machinery, 2008, 36(9): 140-142.

[3] 姚小飞,谢发勤,吴向清,王毅飞. Cl-浓度对超级13Cr油管钢应力腐蚀开裂行为的影响[J]. 材料导报,2012,26(18):38-41,45. YAO Xiaofei, XIE Faqin, WU Xiangqing, WANG Yifei. Effects of Cl-1concentration on stress corrosion cracking behaviours of super13Cr tubing steel[J].Materials Review, 2012, 26(18): 38-41, 45.

[4] 张国超,林冠发,张涓涛.超级13Cr油套管钢的点蚀行为研究[J]. 焊管,2013,36(7):20-24. ZHANG Guochao, LIN Guanfa, ZHANG Juantao. Study on the pitting corrosion behavior of super 13Cr casing and tubing steel[J]. Welded Pipe and Tube, 2013, 36(7): 20-24.

[5] 练章华, 魏臣兴,宋周成,丁亮亮,李锋,韩玮. 高压高产气井屈曲管柱冲蚀损伤机理研究[J]. 石油钻采工艺,2012, 34(1): 6-9. LIAN Zhanghua, WEI Chenxing, SONG Zhoucheng,DING Liangliang, LI Feng, HAN Wei. Erosion damage mechanism of buckled tubing in high pressure and high production gas wells[J]. Oil Drilling & Production Technology, 2012, 34(1): 6-9.

[6] 林铁军, 练章华,陈世春, 李敏,陈锋. 气体钻井中气体携岩对钻杆的冲蚀机理研究[J]. 石油钻采工艺,2010, 32(4):1-4. LIN Tiejun, LIAN Zhanghua, CHEN Shichu, LI Min,CHEN Feng. Study on drill pipe erosion of gas carrying cuttings in gas drilling[J]. Oil Drilling & Production Technology, 2010, 32(4): 1-4.

[7] 张福祥,巴旦,刘洪涛,李臻,窦益华. 压裂过程超级13Cr 油管冲刷腐蚀交互作用研究[J]. 石油机械,2014,42(8): 89-93. ZHANG Fuxiang, BA Dan, LIU Hongtao, LI Zhen, DOU Yihua.Study on the erosion and corrosion of super 13Cr tubing in fracturing[J]. China Petroleum Machinery,2014, 42(8): 89-93.

[8] ZHU S D, WEI J F, CAI R, BAI Z Q, ZHOU G S Corrosion failure analysis of high strength grade super 13Cr-110 tubing string[J]. Engineering Failure Analysis, 2011, 18(8): 2222-2231.

[9] 张日,刘海笑. 流动保障中管道的颗粒侵蚀分析[J].海洋工程,2012,30(4):10-20. ZHANG Ri, LIU Haixiao. Solid particle erosion analysis of pipelines in flow assurance[J]. The Ocean Engineering, 2012, 30(4): 10-20.

[10] OKA Y I, OKAMURA K, YOSHIDA T. Practical estimation of erosion damage caused by solid particle impact: Part 1: Effects of impact parameters on a predictive equation[J]. Wear, 2005, 259(1): 95-101.

[11] OKA Y I, YOSHIDA T. Practical estimation of erosion damage caused by solid particle impact: Part 2: Mechanical properties of materials directly associated with erosion damage[J]. Wear, 2005, 259(1): 102-109.

[12] ZHANG Y, REUTERFORS E P, MCLAURY B S, SHIARAZI S A, RYBICKI E F. Comparison of computed and measured particle velocities and erosion in water and air flows[J]. Wear, 2007, 263: 330-338.

[13] DNV RP-O501, Erosive wear in piping systems[S]. 1996.

[14] FINNIE I. Some observations on the erosion of ductile metals[J]. Wear, 1972, 19(1): 81-90.

[15] LEVY A V, CROOK P. The erosion properties of alloys for the chemical processing industries[J]. Wear, 1991,151(2): 337-350.

[16] LOPEZ D, CONGOTE J P, CANO J R, TORO A,TSCHIPTSCHIN A P. Effect of particle velocity and impact angle on the corrosion-erosion of AISI 304 and AISI 420 stainless steels[J]. Wear, 2005, 259(1): 118-124.

[17] WOOD R J K, JONES T F, GANESHLINGAM J,MILES N J. Comparison of predicted and experimental erosion estimates in slurry ducts[J]. Wear, 2004, 256(9): 937-947.

[18] WILSON K C. Slip point of beds in solid-liquid pipeline flow [J] . Journal of the Hydraulics Division, 1970, 96 (1): 1-12.

(修改稿收到日期 2016-06-18)

〔编辑 薛改珍〕

Erosion prediction model for super 13Cr tubing during large-scale hydraulic fracturing

WANG Zhiguo1, YANG Xiangtong2, DOU Yihua1, LUO Shengjun3

1. School of Mechanical Engineering, Xi’an Shiyou University, Xi’an, Shaanxi 710065, China;2. PetroChina Tarim Oilfield Company, Korla, Xinjiang 841000, China;3. Well Testing Company, Xibu Drilling Engineering Inc. CNPC, Karamay, Xinjiang. 834000, China

Sand-carrying fracturing fluid flowing at high-speed during large-scale hydraulic fracturing can erode inner walls of tubing, resulting in thinning of tubing sidewall and reduction of tubing loading capacity. To predict erosion rate of tubing during largescale hydraulic fracturing accurately, the impacts of erosion angle and fluid flow speed on erosion rate of the super 13Cr tubing have been tested with an erosion testing unit made by ourselves, solid-liquid dual-phase fluid made of 0.2 % guar fracturing fluid and quartz sand of 40/70 meshes, and an erosion prediction model for fracturing with large discharging rate and high sand proportion has been constructed. By using the newly constructed model, impact of total fluid volume and discharging rate on wall thickness loss of the super 13Cr tubing can be predicted accurately. Case study results show the super 13Cr tubing may lose sidewall thicknesses of 0.2-1.3 mmduring large-scale fracturing. Therefore, cares shall be taken to control discharging rate and sand content properly to maintain necessary safety performance of tubing sidewalls in case of erosion.

the super 13Cr tubing; erosion model; hydraulic fracturing; erosion angle; flow speed

TE357

A

1000 - 7393( 2016 ) 04- 0473- 06

10.13639/j.odpt.2016.04.013

WANG Zhiguo, YANG Xiangtong, DOU Yihua, LUO Shengjun. Erosion prediction model for super 13Cr tubing during large-scale hydraulic fracturing[J]. Oil Drilling & Production Technology, 2016, 38(4): 473-478.

国家科技重大专项“超深超高压气井油套管柱安全评价与控制技术研究” (编号:2011ZX05046-03-07);陕西省自然科学基础研究计划项目“大排量高砂比水力压裂管柱冲蚀机理研究”(编号:2015JM5223)。

王治国(1977-),2016年毕业于西安交通大学能源与动力工程学院,获动力工程及工程热物理专业博士学位。现从事石油工程多相流及材料冲蚀等科研和教学工作,讲师。通讯地址:(710065)陕西省西安市雁塔区电子二路18号西安石油大学机械工程学院,电话:029-88382619。E-mail:wangzhiguo029@hotmail.com

窦益华(1964-),1984年7月毕业于华东石油学院石油机械专业,2000年毕业于西北工业大学固体力学专业,获博士学位。现从事试油与完井系统评价及控制技术研究、石油管柱设计及强度分析等技术和教学工作,教授。通讯地址:(710065)陕西省西安市雁塔区电子二路18号西安石油大学机械工程学院。电话:029-88382602。E-mail: yhdou@vip.sina.com