基于钻前风险预测的井身结构优化方法

胜亚楠管志川张国辉叶浪刘书杰冯桓榰

1.中国石油大学(华东)石油工程学院;2.中国石油勘探开发研究院工程所;3. 中海油研究总院

基于钻前风险预测的井身结构优化方法

胜亚楠1管志川1张国辉2叶浪1刘书杰3冯桓榰3

1.中国石油大学(华东)石油工程学院;2.中国石油勘探开发研究院工程所;3. 中海油研究总院

引用格式:胜亚楠,管志川,张国辉,叶浪,刘书杰,冯桓榰. 基于钻前风险预测的井身结构优化方法[J]. 石油钻采工艺,2016,38(4):415-421.

考虑钻井工程风险、基于钻前风险预测的井身结构设计是钻井施工安全顺利进行的保证。钻井工程风险在实钻过程中的主要表现是:井漏、井喷、井塌、卡钻以及井下工具失效等问题。首先基于邻井资料求取了待钻目标井含可信度的地层压力剖面,再利用钻井风险评价方法对待钻目标井井身结构设计方案进行评价,在钻前预测出可能发生的工程风险,并基于预测结果优化井身结构设计方案,规避钻井风险的发生。新方法为合理规避工程风险、调整施工方案、安全快速钻井提供了科学的依据,可以有效降低钻井工程风险发生的概率和频度,缩短建井周期,对于安全、高效钻井具有重要意义。

井身结构优化; 钻井风险; 可信度; 压力不确定性

随着油气勘探向深井复杂地层发展,对于钻井技术的要求越来越高[1]。深井复杂地层由于油层埋藏深、岩体环境复杂等原因,钻井过程中频繁出现各种井下复杂与事故,钻井工程风险问题成为了制约深井复杂地层钻井技术实施的瓶颈[2-4]。井身结构设计是钻井工程设计最重要的内容之一,是避免钻井风险发生、保证钻井工程安全高效进行的前提。井身结构设计经历了3个主要阶段[5-7]:1900年至20世纪60年代末,属于经验积累阶段,确定了三段式的基本结构,形成了API尺寸标准,提出了以满足工程必封点为条件的井身结构设计思路;20世纪60年代末期至80年代末期,是理论发展阶段,提出了自下而上、自上而下以及二者相结合起来的设计手段,实现了井身结构设计的数量化方法;20世纪80年代末期至今,为解决深井复杂地层的问题,井身结构优化设计逐渐向系统工程的方向发展[8-9]。

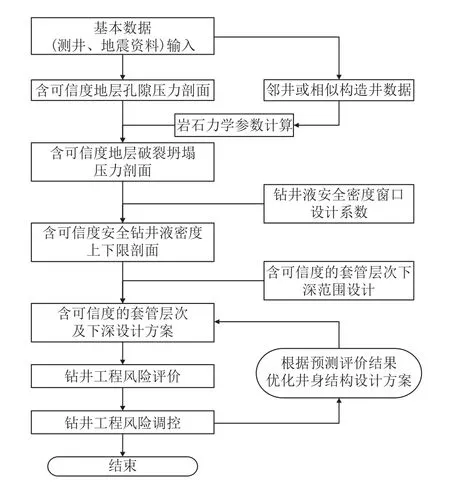

笔者提出了一套基于钻前风险预测的井身结构优化方法,针对深井复杂地层的井身结构优化问题,利用钻井风险评价方法,对待钻目标井某一套井身结构设计方案进行评价,得到待钻目标井在实钻过程中可能发生的风险,并基于预测结果优化井身结构设计方案,在设计阶段规避钻井风险的发生,最终给出一套使钻井风险最小化的井身结构方案,将钻井风险发生的可能性控制在最低程度。

1 含可信度的地层压力钻前预测方法Pre-drill prediction of formation pressure with credibility

地层孔隙压力、地层破裂压力及坍塌压力剖面是井身结构设计的重要依据[10]。但是由于深井复杂地层油气地质的复杂性、解释资料的不完备性以及数学模型的精度等问题,地层压力的真值是无法得到的,误差是客观存在的,因此地层压力的预测结果具有不确定性,真值会以一定概率形式分布于某区间内。石油大学管志川等,提出了含可信度地层压力剖面的概念[11]。这种方法预测的结果不再是单一数值,而是具有可信度的区间;这种区间分布的形式对工程人员更加实用,使其能更好地把握地层压力信息,有利于减少钻井事故的发生。

钻前计算含可信度地层孔隙压力,根据的是地震层速度资料,采用的是伊顿法和Fillippone法相结合的方法。主要步骤分为:(1)根据地震层速度,利用Fillippone地层压力预测方法,求取全井段的单值地层压力;(2)将求得的地层压力代入伊顿法公式反算伊顿指数n的值;(3)确定全井段伊顿指数的数值概率分布形式;(4)将含有某种概率分布的伊顿指数代入伊顿法计算含可信度的地层压力分布。具体计算流程如图1所示。

地层破裂及坍塌压力在多数学者的研究中都被视为井壁稳定性的研究内容,准确预测地层破裂和坍塌压力对于风险预警具有重要意义。钻前求取含可信度地层破裂及坍塌压力主要分为:(1)相似构造选择,根据物探部门提供的地质构造和地层岩性解释资料,寻求待钻目标井附近的具有相似构造的已钻井,做层间对比分析,寻求相似度较高的井;(2)通过对相似构造井的测井资料、岩心室内实验数据以及LOT数据,得出每一口相似构造井所在构造的构造应力系数,随后对这些系数进行概率统计分析,得出其值的分布范围和状态;(3)重点根据相似构造井的资料,确立相关的岩石力学参数模型,然后应用待钻目标井的层速度资料进行岩石力学参数的确定工作,此时岩石力学参数的结果也不再是单一的数值,而是具有分布形式的范围;(4)将求出的带有概率分布信息的各个岩石力学参数和构造应力系数代入地层坍塌及破裂压力的计算公式中,即可计算出含可信度的地层坍塌及破裂压力。具体计算流程见图2。

图2 含可信度地层破裂和坍塌压力钻前求取流程Fig.2 Work flow of calculating fracturing and collapsing pressure with credibility before drilling

通过上述步骤,计算出地层坍塌及破裂压力值的范围,这样得出的坍塌及破裂压力就不再是单一的曲线,而是一个具有分布形式的范围,最终得出了具有可信度信息的坍塌及破裂压力剖面,这点与上述含可信度地层孔隙压力剖面的确立方法类似。

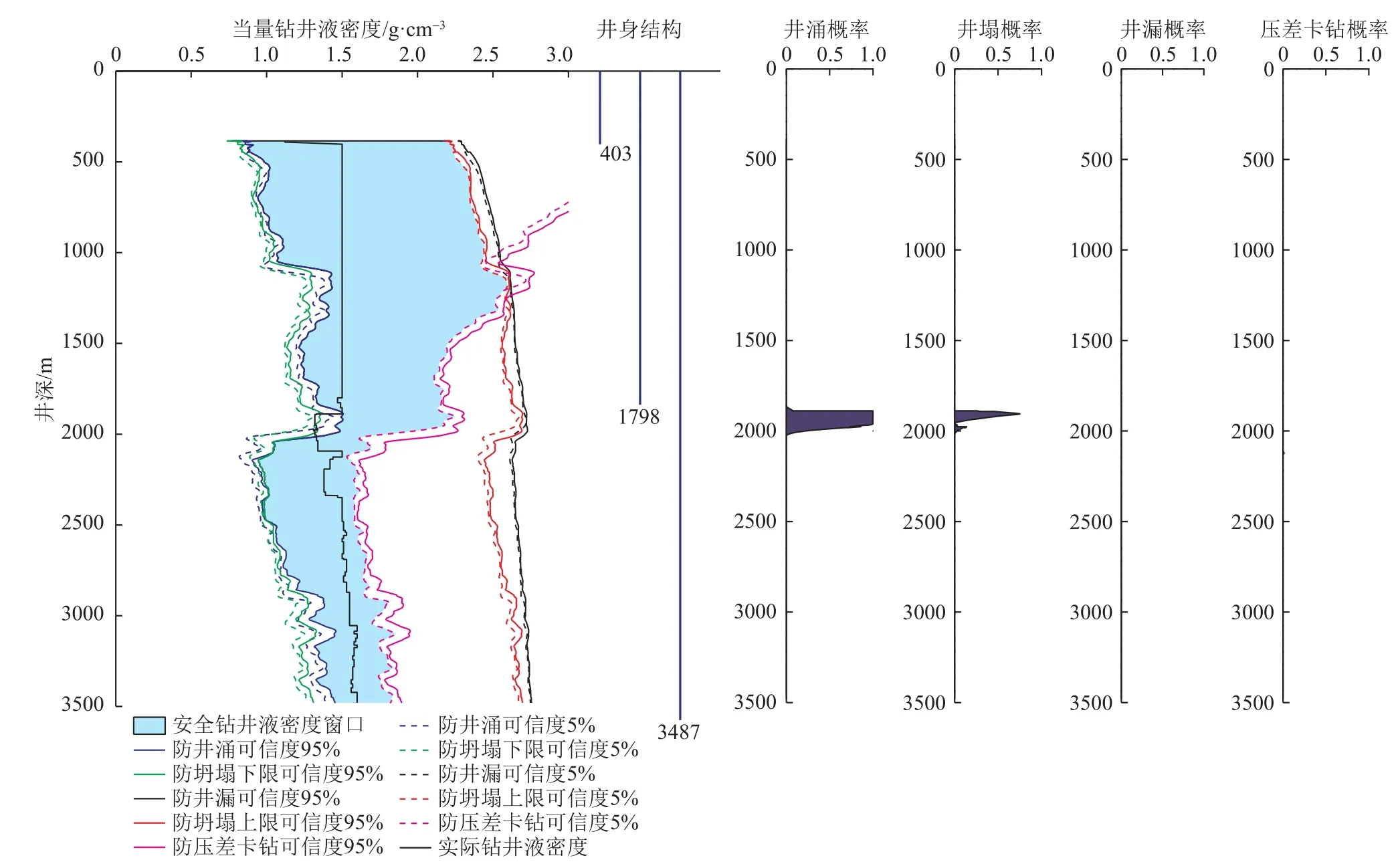

选取青海油田牛东区块5口已钻井(牛1井、牛2井、牛101井、牛1-2-10井、牛102井)进行实例分析,5口井井型均为直井。其中,假设牛102井为待钻目标井,其余4口井为具有相似构造的已钻井。根据上述方法,求取待钻目标井含可信度的地层压力剖面,并考虑井身结构设计系数后得到待钻目标井含可信度的压力约束条件,见图3。

图3 待钻目标井压力约束条件及其不确定性区间Fig.3 Pressure constraints and extent of pressure uncertainty in the target well

2 钻井工程风险预测与评价方法Prediction and assessment methods of drilling risks

以安全钻井液密度设计约束条件为依据,笔者将套管层次及下深的风险主要分为井涌、钻进过程中井漏、井壁坍塌、压差卡钻四大类。文中所论述的钻井工程风险种类,主要以地层三压力剖面和安全钻井液密度约束条件为基础,且造成风险的主要原因也是安全钻井液密度约束条件没有得到满足。对于特殊地层和其他原因引发的上述或其他复杂情况,在套管层次及下深设计时,应根据具体层段特殊对待,确立地质必封点,做好备用方案的制定,减少钻井过程中井下复杂情况的发生。

定义了4种钻井工程风险的评价模型,见表1。

表1 四种钻井工程风险模型Table 1 Model of four drilling risks

表中,Rk,h、Rl,h、Rc,h、Rsk,h分别表示井深h处井涌、井漏、井壁坍塌和压差卡钻风险概率值; ρk,h、ρl,h、ρc1,h、ρc2,h、ρsk,h分别表示井深h处防井涌钻井液密度下限值、防井漏钻井液密度上限值、防井壁坍塌钻井液密度上下限值、防压差卡钻钻井液密度下限值;ρd,h表示井深h处钻井液密度。

以井涌风险为例进行说明,某一深度h处的井涌风险值即为钻进时的钻井液密度ρd小于此深度处防井涌钻井液密度下限值的概率值pk,h(ρd<ρk,h),根据概率基础理论,如图4所示,pk,h(ρ)为防井涌钻井液密度下限值的概率密度分布函数,因此钻井液密度小于防井涌钻井液密度下限值的概率P(ρd<ρk,h)即为图4中阴影部分的面积,其值即为1-Fρkh(ρd),其中Fρkh(ρd)为防井涌钻井液密度下限值的累积概率分布函数,Fρkh(ρ)即为防井涌钻井液密度下限值ρk,h等于钻进时钻井液密度ρd的累积概率。其他风险模型的概率基础理论与井涌风险相同。

图4 防井涌钻井液密度下限值的概率密度和累计概率密度分布函数Fig.4 Probability density and cumulative probability density function of lower limits of kick-proof drilling fluid density

根据上述风险评价模型,可以对待钻目标井任意一套井身结构设计方案进行风险评价,计算出几种常见井下事故在整个井眼深度的风险分布及概率值。

以待钻目标井牛102井为实例,进行风险评价分析。表2为待钻目标井的井身结构设计方案,对目标井井史资料进行分析,整理得到钻井过程中实际发生的井下复杂与事故,见表3。

表2 目标井井井身结构设计方案Table 2 Borehole structure design of the target well

表3 目标井实际井下复杂与事故Table 3 Actual downhole complications and incidents of the target well

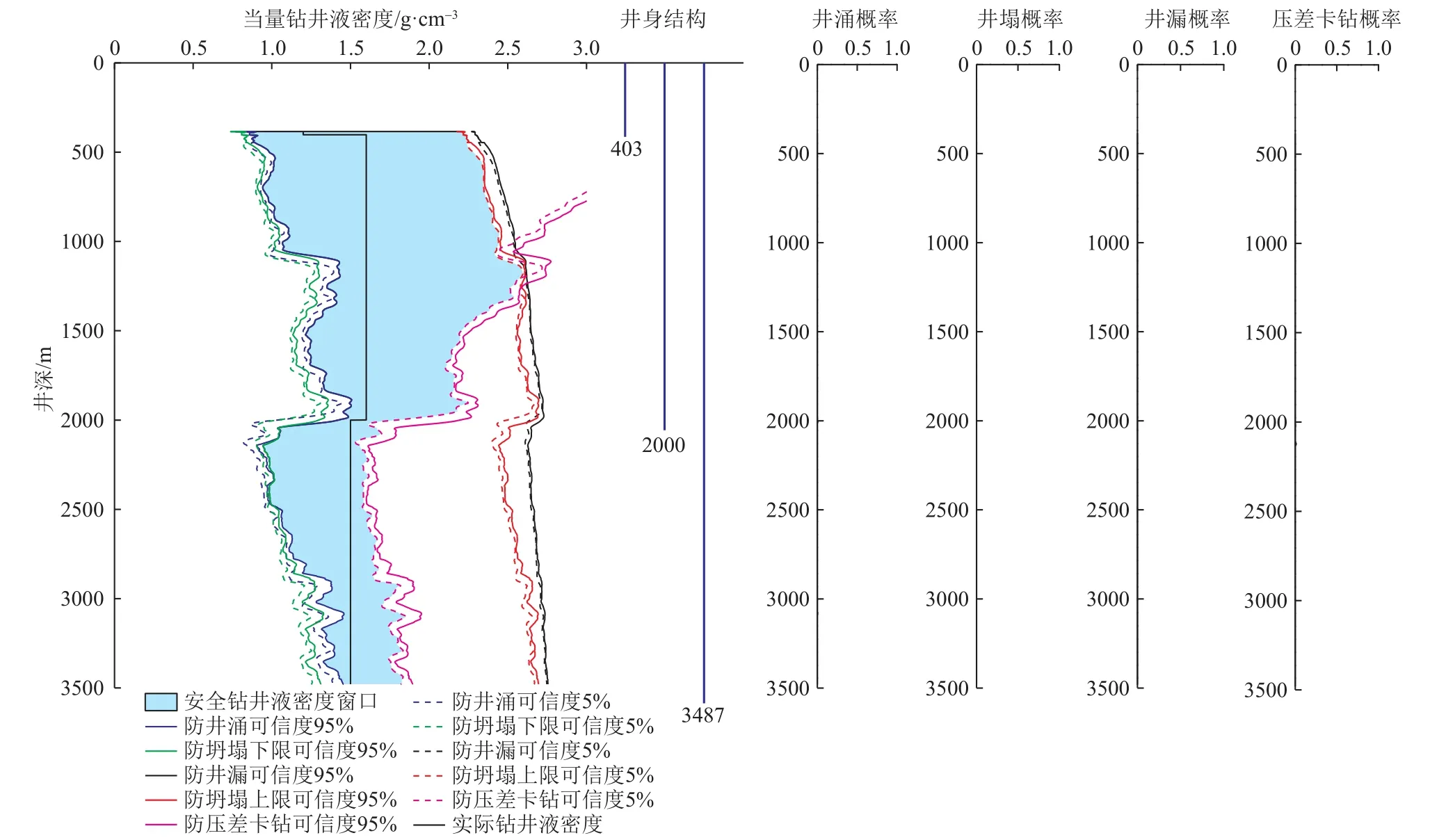

利用钻井工程风险评价方法对井身结构方案进行了风险分析,结果见图5所示。由图可以看出:通过风险评价与程度判别分析,井下风险类型主要是井涌和井壁坍塌;其中,井涌风险的发生层段位于1 100~1 200 m和1 800~2 000 m;井壁坍塌风险的发生层段位于1 800~2 000 m。对比该井现场实际的钻井工程风险(见表3),钻井工程风险预测与实际井下复杂与事故基本吻合。通过钻井工程风险预测可以看出,待钻目标井的井身结构设计方案不能保障钻井安全施工,需要对井身结构设计方案进行进一步优化调整。

图5 钻井工程风险预测结果Fig.5 Predicted drilling risks

3 实例分析Case study

井身结构对钻井工程风险的影响包括2个方面:钻井液密度和套管层次及下深。首先,假设不改变井身结构的套管层次及下深,通过改变钻井液密度来规避钻井工程风险。

通过图5钻井工程风险预测结果可以看出:二开井涌风险较高,1 100~1 200 m井段处井涌风险概率最高达到98%;分析其风险产生原因,主要是由于该井段处钻井液密度小于防井涌密度下限,因此应该提高钻井液密度。据此,将规避方案定为:二开钻井液密度控制在1.5 g/cm3左右。对调整的井身结构方案进行风险分析,结果见图6,可以看出:1100~1 200 m井段处井涌风险得到很好地规避,但是在1 800 ~2 000 m井段处,同时出现了井涌和井壁坍塌风险,其中井涌风险的最大发生概率为100%,井壁坍塌风险的最大发生概率为80%。通过进一步分析井下致险机理,得到主要原因为钻井液密度过低,无法起到平衡井内压力与支撑井壁的作用,规避这两类风险的措施大体相同。由于所处井段相同,可以采取同一调整方案进行规避。为了规避这两处风险,将三开钻井液密度调整至1.6 g/cm3,钻井液密度调整后的风险评价结果见图7。

图6 井身结构调整方案及钻井工程风险预测结果(二开钻井液密度为1.5g/cm)Fig.6 Borehole structure modification and predicted drilling risks (with drilling fluid density of 1.5 g/cm3at the second spud-in)

图7 井身结构调整方案及钻井工程风险预测结果(三开钻井液密度为1.6 g/cm3)Fig.7 Borehole structure modification and predicted drilling risks (with a drilling fluid density of 1.6 g/cm3at the third spud-in)

综合图6、图7风险评价结果,可以得出:通过调整二开钻井液密度,很好地规避了1 100~1 200 m井段处井涌风险的发生;通过调整三开钻井液密度,1 800~2 000 m井段处的井涌风险与井壁坍塌风险已经规避,但是由于提高了钻井液密度,2 100 ~2 500 m井段处又出现了压差卡钻风险,并且风险层段较长。综上所述,对于待钻目标井牛102井,只通过调整钻井液密度而不改变套管层次及下深,不能有效地规避钻井工程风险。

以上风险分析结果表明,需通过改变套管层次及下深来规避钻井工程风险。基于含可信度的井身结构设计方法[12]和风险最小化的原则,对待钻目标井牛102井进行井身结构优化设计,方案见表4。

表4 待钻目标井井身结构推荐优化方案Table 4 Recommended design optimization for borehole structure of the target well

将技术套管下深由1 798 m增至2 000 m,并将二开钻井液密度调至1.6 g/cm3,保证2 000 m左右窄安全钻井液密度窗口井段的安全钻进。同时,对推荐方案进行风险评价,结果见图8。

图8 待钻目标井井身结构优化推荐方案及钻井工程风险预测结果Fig.8 Recommended design optimization for borehole structure of the target well and predicted drilling risks

通过风险分析可以看出,推荐方案对应的钻井工程风险评价结果显示,该井在钻进过程井涌、井漏、井壁坍塌及压差卡钻风险发生的概率均几乎为零。说明该套方案将钻井工程风险发生的可能性控制在最低程度,能够满足安全钻井要求。

总结基于钻前风险预测的井身结构优化方法,具体流程见图9。

4 结论Conclusions

(1)根据钻井风险定量评价方法,建立了一口井全井段的钻井风险概率曲线,从中可以得到漏、喷、塌、卡等工程风险发生的井深位置和风险大小;与实际钻进过程中发生的井下复杂情况相对比,二者具有较好的吻合度。

(2)将钻前风险预测与井身结构优化相结合,提出了基于钻前风险预测的井身结构优化方法,为钻井施工中合理规避工程风险、调整施工方案、安全快速钻井提供了科学的依据,可有效地降低工程风险事故发生的概率和频度,缩短建井周期,对于安全、高效钻井施工具有重要意义。

(3)相似构造井的选择是钻前准确预测待钻目标井压力剖面的基础,邻井地层压力资料、邻井空间位置、目标区域空间连续性是影响相似构造井选取的关键因素。对于存在断层或者地质构造比较复杂的地区,需要充分掌握地质构造特性,并借助地震资料分构造、分区块地进行相似构造井的选择,尽可能得到较为准确的待钻井的压力信息。

图9 基于钻前风险预测的井身结构优化方法流程图Fig.9 Flow of borehole structure optimization based on pre-drill risk assessment

[1] 罗平亚.我国钻井液技术的发展方向——解决复杂地质条件深井井下复杂问题的钻井液技术[J].石油与装备,2011,7(4):54-56. LUO Pingya. The development direction of drilling fluid technology in China-Drilling fluid technology for solving complex geological conditions in deep well [J]. Petroleum & Equipment, 2011, 7(4): 54-56.

[2] 韩福彬,刘永贵,王蔚.大庆深层气体钻井复杂事故影响因素与对策分析[J].石油钻采工艺, 2010,32(4):12-15. HAN Fubin, LIU Yonggui, WANG Wei. Influencing factors and countermeasures for complex gas drilling incidents in deep formations of Daqing Oilfield [J]. Oil Drilling & Production technology, 2010, 32(4): 12-15.

[3] 增义金,刘建立.深井超深井钻井技术现状和发展趋势[J].石油钻探技术,2005,33(5):1-5. ZENG Yijin, LIU Jianli. Technical status and developmental trend of drilling techniques in deep and ultra-deep wells [J]. Petroleum Drilling Techniques,2005, 33(5): 1-5.

[4] 蒋希文.钻井事故与复杂问题(第2版)[M].北京:石油工业出版社,2006-10. JIANG Xiwen. Drilling accidents and complex problems (Second Edition)[M]. Beijing: Petroleum Industry Press, 2006-10.

[5] 高德利.复杂地质条件下深井超深井钻井技术[M].北京:石油工业出版社,2004-11. GAO Deli. Ultra deep well drilling technology in deep well under complex geological condition [M]. Beijing: Petroleum Industry Press, 2004-11.

[6] 侯喜茹,柳贡慧,仲文旭.井身结构设计必封点综合确定方法研究[J].石油大学学报:自然科学版,2005,29(4):52-55. HOU Xiru, LIU Gonghui, ZHONG Wenxu. Comprehensive determination method of setting position for casing program design [J]. Journal of the University of Petroleum: Natural Sciences Edition. 2005, 29(4): 52-55.

[7] 窦玉玲.深水钻井钻井液密度窗口及套管层次确定方法研究[D].东营:中国石油大学,2006. DOU Yuling. Research on the drilling fluid density window and casing layers design in deep water [D]. Dongying: China University of Petroleum, 2006.

[8] 步宏光,唐世忠,饶富培,梁新欣,种东升,吴华.大港油田井身结构优化研究与应用[J].石油钻采工艺,2011,33(4):105-108. BU Hongguang, TANG Shizhong, RAO Fupei, LIANG Xinxin, CHONG Dongsheng, WU Hua. Research and application of Dagang Oilfield casing program optimization [J]. Oil Drilling & Production Technology,2011, 33(4): 105-108.

[9] 贾传珍,单保东.优化井身结构合理选择套管降低钻井成本[J].石油钻采工艺, 1999,21(6):40-45,105. JIA Chuanzhen, SHAN Baodong. Optimizing casing program with well-selected casing to decrease drilling cost [J]. Oil Drilling & Production Technology, 1999, 21(6): 40-45, 105.

[10] 陈庭根,管志川.钻井工程理论与技术[M]. 东营:石油大学出版社,2000:251-254. CHEN Tinggen, GUAN Zhichuan. Drilling engineering theory and technology [M]. Dongying: China University of Petroleum, 2000: 251-254.

[11] 管志川,柯珂,苏堪华.深水钻井井身结构设计方法[J].石油钻探技术,2011,39(2):16-21. GUAN Zhichuan, KE Ke, SU Kanhua. Casing design and optimization for deepwater drilling [J]. Petroleum Drilling Techniques, 2011, 39(2): 16-21.

[12] GUAN Zhichuan. KE Ke. A new approach for casing program design with pressure uncertainties of deepwater exploration wells [R]. SPE 130822, 2010-08.

(修改稿收到日期 2016-06-30)

〔编辑 薛改珍〕

Borehole structure optimization based on pre-drill risk assessment

SHENG Yanan1, GUAN Zhichuan1, ZHANG Guohui2, YE Lang1, LIU Shujie3, FENG Hengzhi3

1. College of Petroleum Engineering, China University of Petroleum, Qingdao, Shandong 266580, China;2. Engineering Institute, Research Institute of Petroleum Exploration and Development, Beijing 100083, China;3. CNOOC Research Institute, Beijing 100010, China

Borehole structure design based on pre-drill risk assessment and considering risks related to drilling operation is the precondition for safe and smooth drilling operation. Major risks related to drilling operation include lost circulation, blowout, sidewall collapsing, sticking and failure of drilling tools etc. In the study, data from neighboring wells was used to calculate the profile of formation pressure with credibility in the target well, then the borehole structure design for the target well was assessed by using the drilling risk assessment to predict engineering risks before the start of drilling, finally, the prediction results were used to optimize borehole structure design to prevent such drilling risks. The newly-developed technique provides a scientific basis for lowering probability and frequency of drilling engineering risks, and shortening time required to drill a well, which is of great significance for safe and high-efficient drilling.

borehole structure optimization; drilling risk; credibility; pressure uncertainty

TE21

A

1000 - 7393( 2016 ) 04- 0415- 07

10.13639/j.odpt.2016.04.002

SHENG Yanan, GUAN Zhichuan, ZHANG Guohui, YE Lang, LIU Shujie, FENG Hengzhi. Borehole structure optimization based on pre-drill risk assessment[J]. Oil Drilling & Production Technology, 2016, 38(4): 415-421.

国家科技重大专项课题“西部山前复杂地层安全快速钻完井技术”(编号:2011ZX05021-001);中海石油(中国)有限公司科研项目“海外BD高温高压高含硫气田水平井钻完井关键技术研究”(编号:YXKY-2015-ZY-12)。

胜亚楠(1989-),中国石油大学(华东)油气井工程在读博士生,主要从事钻井工程风险评价,井身结构优化设计和油气井井下信息控制等方面的研究工作。通讯地址:(266580)山东省青岛市黄岛区长江西路66号,中国石油大学(华东)石油工程学院。电话:18765269210。 E-mail:shengyanan_upc@163.com