热处理非晶态Ni-P合金镀层的晶化过程

金世伟,康 敏,2,邵 越,杜晓霞,张欣颖

(1 南京农业大学 工学院,南京 210031;2 南京农业大学 江苏省智能化农业装备重点实验室,南京 210031)

热处理非晶态Ni-P合金镀层的晶化过程

金世伟1,康敏1,2,邵越1,杜晓霞1,张欣颖1

(1 南京农业大学 工学院,南京 210031;2 南京农业大学 江苏省智能化农业装备重点实验室,南京 210031)

运用电沉积的方法在45钢基体上制备Ni-P合金镀层,使用差示扫描量热法(DSC)和热重法(TG)分析非晶态Ni-P合金镀层在20℃/min加热速率下的热效应和质量变化。在300℃和400℃分别对镀层进行0,15,30,45,60,75min的热处理,采用扫描电镜(SEM)、能谱仪(EDS)、X射线衍射仪(XRD)、显微硬度计对镀层进行表征。结果表明:Ni-P合金镀层在加热过程中的放热峰出现在284.8℃处,镀层的质量和元素组成稳定;晶化过程经历了非晶态、亚稳态NiP和Ni5P2、稳定态Ni3P的转变;经过热处理后,镀层的显微硬度显著提高,最大值达1036.56HV,约为镀态的2倍;热处理态镀层的耐NaCl溶液腐蚀性能比镀态有所下降,但两者都比45钢基体好。

Ni-P合金镀层;电沉积;晶化;显微硬度

对于因误操作或摩擦磨损而造成零件的超差尺寸,可以使用电沉积、喷涂和堆焊的方法进行修复,这种运用表面工程技术制备高性能镀层(涂层)恢复零部件尺寸的方法具有节能、节材、环保等多种优点[1-3]。Ni-P合金镀层具有良好的力学性能、耐磨损性能、耐腐蚀性能、顺磁性,较小的内应力和摩擦因数以及较高的电催化活性,可以作为保护镀层应用于易磨损、易腐蚀的金属表面[4-6]。根据磷含量可将Ni-P合金镀层分为低磷(1%~5%,质量分数,下同)、中磷(5%~8%)和高磷(≥8%)三类[7]。高磷Ni-P合金镀层为非晶态结构,在热处理过程中会发生相的转变和结构的变化,从而使镀层的性能产生变化。

有关非晶态Ni-P合金镀层在热处理时转变为晶态的过程中是否出现亚稳相或出现何种亚稳相,文献的报道有所差异。有的文献报道了Ni-P合金镀层经过不同条件热处理前后镀层的相结构、显微硬度和耐蚀性的变化,但是并未涉及具体转化过程中是否形成亚稳相。Li等[8]采用电刷镀的方法在20CrMo圆钢片上制备了非晶态Ni-P合金镀层,将其在450℃下保温1h后检测到Ni3P的生成,镀层的摩擦因数远小于20CrMo基体,但并未检测热处理过程中所形成的过渡相;付贵忠等[9]采用化学镀的方法制备了非晶态Ni-P镀层,将其在200~400℃保温60min后,观察分析了镀层表面形貌和物相组成,并通过摩擦磨损实验考察镀层的磨损机制,但也未涉及热处理不同时间后镀层中过渡相的组成。有的文献则报道出现了亚稳相,但是对热处理过程中亚稳相变化情况的研究较少。王玉等[10]采用电沉积的方法制备了高磷Ni-P合金镀层,将其在270,290,300,320℃热处理10min后,发现有Ni12P5,Ni5P2等亚稳相的存在,但对亚稳相在相变点附近保温较长时间的变化情况未作进一步研究。

本工作采用电沉积的方法在45钢基体上制备了高磷Ni-P合金镀层并在不同时间和温度条件下进行了热处理,使用DSC和TG对镀层在加热过程中的热效应和质量变化进行同步热分析,研究了热处理过程中镀层相结构的转变和显微硬度及耐腐蚀性能的变化,同时利用SEM,EDS,XRD和显微硬度计对镀层进行表征。

1 实验材料与方法

基材为45钢,尺寸为7mm×8mm×30mm,阳极材料为钌钛合金,尺寸为50mm×1mm×100mm。其工艺流程为:工件打磨→1号电净液电净除油(电压10~14V,室温,20s,工件接负极)→2号活化液弱活化(电压8~12V,室温,25s,工件接正极)→3号活化液强活化(电压15~20V,室温,12s,工件接正极)→电沉积Ni-P合金镀层,在每个工序之后,都用去离子水洗净表面残留的液体[11-13]。其中镀液的组成为:NiSO4·6H2O 170g/L,NiCl230g/L,H3PO320g/L,H3BO330g/L,柠檬酸60g/L,表面活性剂0.08g/L,稳定剂0.01g/L;1号电净液的组成为:NaCl 2.4g/L,Na2CO321.7g/L,Na3PO450g/L,NaOH 25g/L;2号活化液的组成为:NaCl 140.1g/L,盐酸25g/L;3号活化液的组成为:NiCl23g/L,柠檬酸 94.2g/L,柠檬酸三钠141.2g/L。Ni-P镀液的温度为60℃,pH值为1.0~1.5,电流密度为8.0A/dm2。

在电沉积结束后,将Ni-P合金镀层从基体上刮研下来,取少量的样品置于Al2O3坩埚中,在STA 449 F3 Jupiter型同步热分析仪中以20℃/min的加热速率进行DSC和TG同步热分析(DTA),保护气体为氩气,流速为20mL/min。根据DSC和TG同步热分析结果,将试样分别在300℃和400℃的SX2-10-13高温箱式电阻炉中保温0,15,30,45,60,75min后取出,待样件冷却后,对镀层进行检测。

用Hitachi S-4800型扫描电子显微镜观察Ni-P合金镀层的表面形貌,用扫描电镜上自带的Bruker XFlash 5030型能谱仪分析镀层的元素组成;用X’Pert PRO X射线衍射仪分析镀层的相结构,靶材为Cu,管电压为40kV,管电流为40mA,扫描范围为10°~90°。所得到的衍射花样用High Score 3.0软件进行分析,经过寻底、寻峰、拟合和物相检索后,得到不同热处理条件下镀层的物相构成;采用HVS-1000型显微硬度计检测不同热处理时间Ni-P合金镀层的显微硬度,施加载荷力F=0.245N,加荷时间为10s,每个工件随机测7次,取平均值。将热处理前后的镀层试样和45钢在10%的NaCl溶液中浸泡120h,清洗吹干后用SEM观察镀层和45钢基体的腐蚀形貌,参照GB/T 6461-2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》对镀层的耐蚀性进行评级。

2 结果与分析

2.1Ni-P合金镀层的同步热分析

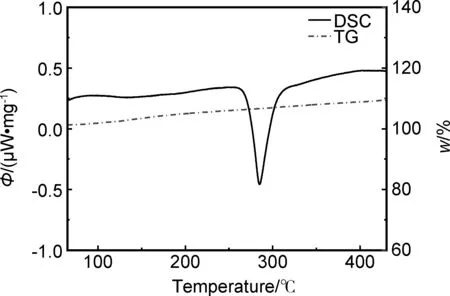

Ni-P合金镀层的DSC和TG同步热分析曲线如图1所示,从DSC曲线可以看出,在50~450℃的温度范围内,镀层在284.8℃处出现一个放热峰,表明Ni-P合金镀层在此温度下发生相的转变。从TG曲线可以看出,在50~450℃的温度条件下,镀层质量的变化趋势平缓,没有出现陡峭的变化,表明Ni-P合金镀层在加热过程中镀层的质量稳定。

图1 Ni-P合金镀层的DTA曲线Fig.1 DTA curve of Ni-P alloy coating

对于某一种具体的化学反应,常常伴随着能量的变化,可以通过吉布斯自由能变ΔG判断其反应方向和平衡位置,其吉布斯自由能变表达式[14]可表示为:

ΔG=Gproduct-Greactant

(1)

ΔG<0,反应能自发正方向进行;ΔG>0,反应逆方向进行;ΔG=0,反应达到平衡。高磷Ni-P合金镀层在热处理过程中发生相变时也伴随着能量的变化,从DSC曲线可以看出反应过程中释放能量,表明在加热到284.8℃左右,镀层自发形成更稳定的相。

2.2镀态和热处理态Ni-P合金镀层的表面形貌

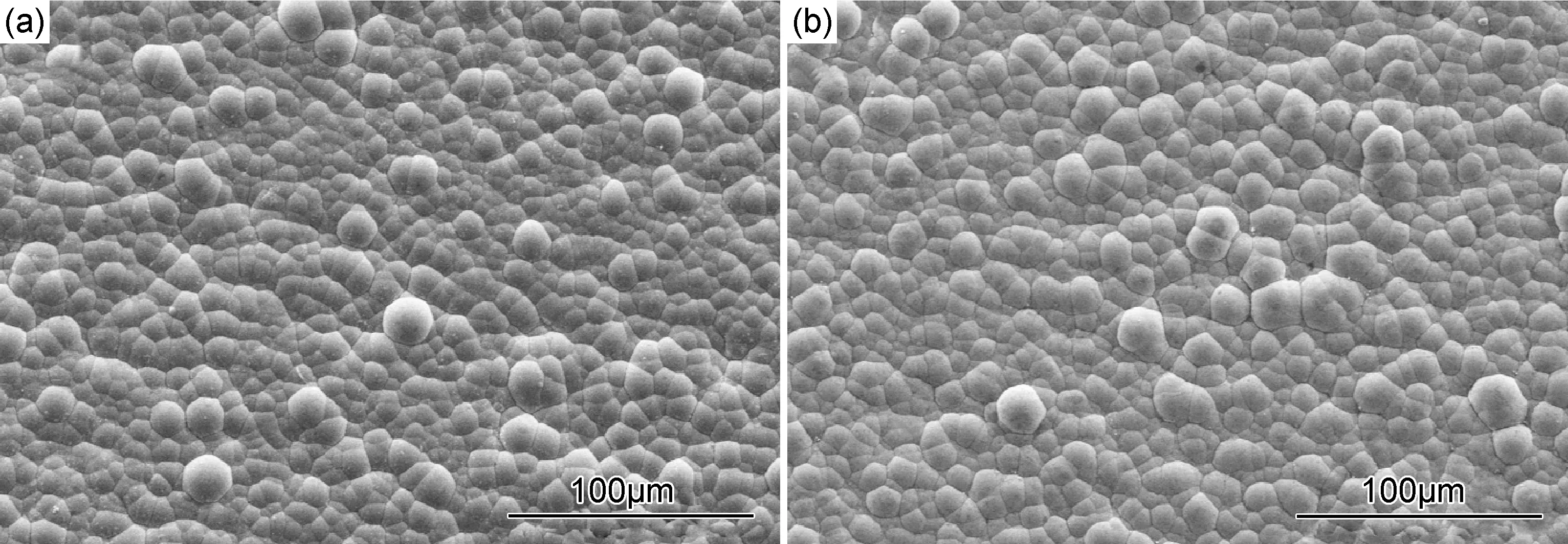

镀态Ni-P合金镀层的表面形貌如图2(a)所示,可以看出,镀层均匀、致密,呈现出典型的胞状结构,类似的结构在文献[15-17]也出现过。镀态的Ni-P合金镀层表面能谱如图3(a)所示,通过分析,镀层中Ni,P的含量分别为85.64%和14.36%,属于高磷镀层。在400℃经过75min热处理后,镀层的表面形貌如图2(b)所示,可以看出,经过热处理之后,镀层的胞状结构仍然清晰可见。热处理态镀层的能谱图如图3(b)所示,通过分析,Ni,P的含量分别为86.41%和13.59%。从图3可以看出,热处理前后镀层具有相似的特征峰。比较热处理前后镀层元素的含量,变化量只有0.77%,表明热处理前后Ni-P合金镀层的表面元素组成稳定。

图2 Ni-P合金镀层的表面形貌 (a)镀态;(b)热处理态Fig.2 Surface morphology of Ni-P alloy coating (a)as-deposited;(b)heat-treated

图3 Ni-P合金镀层表面能谱图 (a)镀态;(b)热处理态Fig.3 Surface energy spectra of Ni-P alloy coating(a)as-deposited;(b)heat-treated

2.3Ni-P合金镀层在热处理过程中相结构的变化

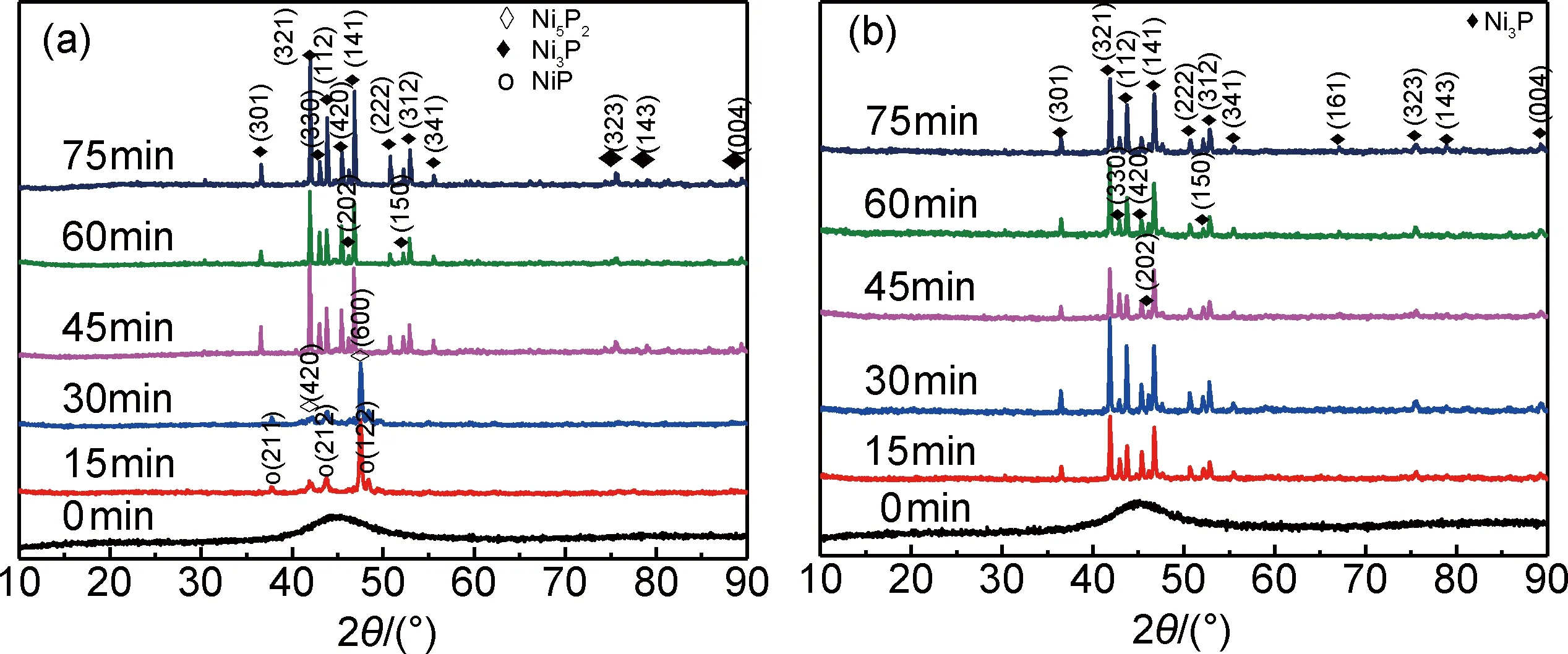

根据Ni-P合金镀层的DSC和TG同步热分析曲线,将Ni-P合金镀层在300,400℃下分别保温0,15,30,45,60,75min,其X射线衍射花样如图4所示,可以看出,镀态的Ni-P合金镀层X射线衍射花样呈现出“馒头”峰,其峰值出现在45°左右,为典型的非晶态结构。经过热处理后,“馒头”峰消失,Ni-P合金镀层由非晶态转化为晶态。在300℃和400℃的温度条件下进行热处理后都能得到Ni3P,其特征峰与IODD数据库中的01-074-1384卡片吻合,但从非晶态到Ni3P的转变过程有所差异。经过300℃热处理15min后,有NiP和Ni5P2的亚稳相生成,这两种物质的特征峰分别对应IODD数据库中的00-018-0882和00-017-0225卡片。在热处理30min后也检测到NiP和Ni5P2的存在,但在热处理45min后发生物相的转变,有Ni3P稳定相生成,在此温度下热处理60min和75min,这种物质依然存在。而在400℃的温度条件下热处理15min后便形成了Ni3P,这种物相在此温度下热处理30,45,60,75min后稳定存在。

图4 两种温度下热处理不同时间Ni-P合金镀层的X射线衍射花样 (a)300℃;(b)400℃Fig.4 XRD patterns of Ni-P alloy coatings at two temperature conditions (a)300℃;(b)400℃

非晶态Ni-P合金镀层在一定温度下的晶化动力学可用J-M-A方程[18]表示,其表达式如下:

x=1-exp(-tnKT)

(2)

式中:x为镀层中晶体相体积分数;t为保温时间;n为Avrami常数;KT为与温度T有关的动力学参数。假设在晶化过程中,晶核沿着三维方向呈球形长大,并且晶核的长大起主导作用,则Avrami常数一般取n=3。KT又可以表示为:

KT=K0exp(-Eg/RT)

(3)

式中:K0是一个与温度T无关的参数;Eg为某种物相晶核长大的激活能;R为气体常数。

结合式(2),(3)可得:

x=1-exp(-t3K0exp(-Eg/RT))

(4)

从式(4)中可知,当加热的能量达到某种物相晶核长大的激活能Eg后,若控制某种物相体积分数x在镀层晶化过程中达到某一固定值时,热处理温度T越高,则所需的保温时间t越小。实验结果与公式结果相吻合,即非晶态Ni-P合金镀层在400℃的热处理条件下转化为晶态的Ni3P速率比300℃的热处理条件下更快。

2.4Ni-P合金镀层在热处理过程中硬度的变化

在300,400℃的温度条件下热处理不同时间后,镀层的显微硬度如图5所示,可以看出,经过热处理后,Ni-P合金镀层的显微硬度显著提高。在进行热处理前,Ni-P合金镀层的显微硬度分别为487.06HV和481.29HV,而经过热处理后,镀层显微硬度的最大值分别达到1036.56HV和965.39HV,相比热处理之前增加了1倍左右。在300℃的条件下,随着热处理时间的延长,Ni-P合金镀层的显微硬度值呈现出逐渐上升的趋势,在热处理15min时增幅最大,在热处理75min时达到最大值。由于在300℃热处理15min时镀层已经由非晶态开始向晶态转化,出现了NiP和Ni5P2两种亚稳相,在热处理45min后由亚稳相转化为Ni3P的稳定相,镀层中Ni3P的析出使Ni原子和P原子的排列方式产生改变,阻碍了位错,原子间的滑移变得更加困难,镀层的显微硬度也就得到了提高。在400℃的条件下,随着热处理时间的延长,镀层的显微硬度值呈现出先上升后下降的趋势,在热处理15min时增幅最大,在热处理60min时达到最大值。由于在400℃热处理时镀层中Ni3P形成较早,在15min内完成了由非晶态开始向晶态转化,镀层显微硬度增幅的最大值便出现在此处。热处理60min时Ni3P的弥散强化作用达到最佳,继续加热会引起Ni3P晶粒的粗化,弥散强化作用减弱,显微硬度值下降。

图5 不同热处理条件下镀层的显微硬度值Fig.5 Microhardness of coatings at different heat treatment conditions

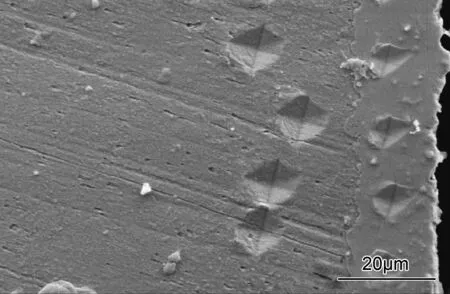

镀态Ni-P合金镀层的显微硬度比45钢基体高,经过400℃热处理后,镀层中由于Ni3P相的生成,显微硬度大幅提高。经过显微硬度计的测试,热处理前45钢基体和镀层的显微硬度值分别为289.2HV和481.29HV,在400℃热处理75min后,其显微硬度值分别为395.64HV和890.22HV。经过热处理后试样横截面上镀层和45钢基体的压痕如图6所示,可以看出,Ni-P合金镀层上的压痕尺寸比45钢基体小,表明经过热处理后,镀层的显微硬度比45钢基体大得多。可见,经过热处理后,镀层的显微硬度得到了提高,将Ni-P合金镀层应用于易磨损金属表面,可提高其强度,从而提高耐磨损性能。

图6 经过热处理后镀层和基体的压痕Fig.6 Indentations of heat-treated coating and substrate

2.5Ni-P合金镀层在热处理前后耐腐蚀性的变化

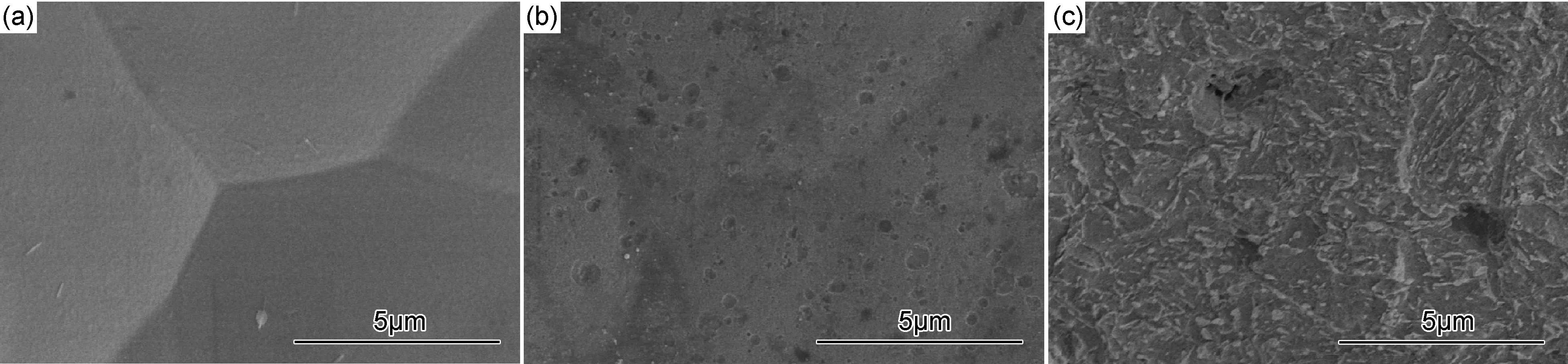

镀态和热处理态的Ni-P合金镀层及45钢试样在10%的NaCl溶液中腐蚀120h后的表面形貌如图7所示,可以看出,镀态的Ni-P合金镀层经过腐蚀后表面光滑平整,没有出现明显腐蚀的迹象,其外观评级为9级,表明镀态镀层耐NaCl溶液腐蚀性能较好;经过400℃热处理60min的Ni-P合金镀层表面出现了一些轻微的蚀点,没有镀态的镀层均匀一致,其外观评级为6级,表明热处理态镀层的耐NaCl溶液腐蚀性能比镀态有所下降;45钢基体表面则出现了高低起伏的褶皱状腐蚀迹象,甚至有的地方出现了孔洞,表明热处理前后Ni-P合金镀层的耐腐蚀性都比45钢基体的耐腐蚀性好。由于镀态的Ni-P合金镀层为非晶态结构,镀层在基体上是逐层生长,其内部原子无序排列,无晶界和位错等缺陷,各向同性。经过热处理后,Ni-P合金镀层从非晶态转化为晶态,最终有Ni3P相析出,局部形成微小的晶界,而腐蚀容易发生在晶界的位置,因此,可以应用镀态的高磷Ni-P合金镀层镀覆在易腐蚀的金属表面,覆盖基体表面原有的砂眼、微孔等缺陷,从而提高基体的耐腐蚀性能。

图7 经NaCl溶液腐蚀后镀层和基体的表面形貌 (a)镀态;(b)热处理态;(c)45钢基体Fig.7 Surface morphology of coatings and substrate after corrosion in NaCl solution(a)as-deposited;(b)heat-treated;(c)45 carbon steel

3 结论

(1) 在50~450℃的温度条件下,Ni-P合金镀层的放热峰出现在284.8℃处,镀层的质量稳定。热处理前后,Ni-P合金镀层表面形貌变化不大,均为典型的胞状结构,镀层的表面元素组成稳定。

(2) 在热处理过程中,镀层经历了非晶态到晶态的转化过程,在300℃的温度条件下热处理15min后,出现NiP和Ni5P2的亚稳相,保温45min后形成Ni3P的稳定相;在400℃的温度条件下热处理15min时便形成Ni3P的稳定相,相变过程加快。

(3) 经过300℃和400℃热处理后,Ni-P合金镀层的显微硬度显著提高,最大值分别达到1036.56HV和965.39HV,相比热处理之前增加了1倍左右。镀态和热处理态Ni-P合金镀层的显微硬度都比45钢基体高,能起到很好的防护作用。

(4) 经过热处理后,Ni-P合金镀层的耐腐蚀性有所减弱,外观评级由镀态的9级变为6级,但仍然比45钢基体的耐腐蚀性好。

[1]胡振峰,吕镖,汪笑鹤,等. 相对运动速度对电刷镀镍镀层组织结构和性能的影响[J]. 材料工程,2014, (5):12-16.

HU Z F, LYU B, WANG X H, et al. Effect of relative moving speed on microstructure and properties of brush electroplating nickel[J]. Journal of Materials Engineering, 2014, (5):12-16.

[2]郭瑞,梁波,赵晓兵,等. 等离子喷涂Al2O3涂层的电击穿机理[J]. 航空材料学报,2014, 34(5): 43-48.

GUO R, LIANG B, ZHAO X B, et al. Electrical insulating properties of plasma sprayed Al2O3coating[J]. Journal of Aeronautical Materials, 2014, 34(5): 43-48.

[3]李静,张金栋,张玉忠,等. 耐高温抗激光烧蚀涂层研制与性能表征[J]. 航空材料学报,2014, 34(1): 34-38.

LI J, ZHANG J D, ZHANG Y Z, et al. Development and characterization of high-temperature and laser ablation resistant coating[J]. Journal of Aeronautical Materials, 2014, 34(1): 34-38.

[4]LEE H B, WUU D S, LEE C Y, et al. Study of the corrosion behavior of nanocrystalline Ni-P electrodeposited coating[J]. Metallurgical and Materials Transactions A, 2010, 41(2): 450-459.

[5]YONEZU A, NIWA M, YE J P, et al. Contact fracture mechanism of electroplated Ni-P coating upon stainless steel substrate[J]. Materials Science and Engineering: A, 2013, 563: 184-192.

[6]WANG Y, KANG M, JIN S W, et al. Electrochemical behaviour in process of electrodeposition Ni-P alloy coating[J]. Surface Engineering, 2014, 30(8): 557-561.

[7]KEONG K G, SHA W, MALINOV S. Hardness evolution of electroless nickel-phosphorus deposits with thermal processing[J]. Surface and Coatings Technology, 2003, 168(2-3): 263-274.

[8]LI Z M, QIAN S Q, WANG W, et al. High-temperature tribological properties of Ni-P alloy coatings deposited by electro-brush plating[J]. Rare Metals, 2011, 30(6): 669-675.

[9]付贵忠,张垒,王文昌,等. 热处理温度对化学镀Ni-P镀层组织和磨损性能的影响[J]. 四川大学学报(工程科学版),2013, 45(增刊1): 149-153.

FU G Z, ZHANG L, WANG W C, et al. Effects of heat treatment temperatures on the structures and wear performance of Ni-P coating by chemical plating[J]. Journal of Sichuan University(Engineering Science Edition),2013,45(Suppl 1): 149-153.

[10]王玉,郭金彪,俞宏英,等. 电沉积非晶态镍磷镀层的结构及晶化过程[J]. 材料热处理学报,2009, 30(1): 145-148.

WANG Y, GUO J B, YU H Y, et al. Microstructure and crystallization process of electrodeposited amorphous Ni-P coatings[J]. Transactions of Materials and Heat Treatment, 2009, 30(1): 145-148.

[11]金世伟,康敏,王颖,等. 电沉积时间对 Ni-P 合金镀层性能的影响[J]. 有色金属工程,2014, 4(3): 27-29.

JIN S W, KANG M, WANG Y, et al. Effect of electroplate time on properties of Ni-P alloy coating[J]. Nonferrous Metals Engineering,2014, 4(3): 27-29.

[12]ZANGENEH M K, MONIR S M. The effect of thermochemical treatment on the structure and hardness of electroless Ni-P coated low alloy steel[J]. Surface and Coatings Technology, 2004, 182(1): 65-71.

[13]LI L C, ZHANG Y, DENG S, et al. Effect of ammonium on low-temperature electrodeposition of Ni-P alloys[J]. Materials Letters, 2003, 57(22-23): 3444-3448.

[14]魏寿昆. 冶金过程热力学[M]. 北京:科学出版社,2010. 304-311.

WEI S K. Metallurgical Thermodynamics[M]. Beijing: Science Press,2010.304-311.

[15]ZOIKIS K A, PAVLATOU E A, SPYRELLIS N. Pulse electrodeposition of Ni-P matrix composite coatings reinforced by SiC particles[J]. Journal of Alloys and Compounds, 2010, 494(1-2): 396-403.

[16]刘宏,郭荣新,宗云,等. 化学沉积Ni-P/Ni-W-P合金的热处理晶化及磨损行为[J]. 材料热处理学报,2011, 32(2): 139-145.

LIU H, GUO R X, ZONG Y, et al. Annealing crystallization and wear behavior of electroless deposited Ni-P and Ni-W-P coatings[J]. Transactions of Materials and Heat Treatment, 2011, 32(2): 139-145.

[17]WU B, XU B S, ZHANG B, et al. The effects of parameters on the mechanical properties of Ni-based coatings prepared by automatic brush plating technology[J]. Surface and Coatings Technology, 2007, 201(12): 5758-5765.

[18]洪波,姜传海,王新建,等. Ni-P非晶薄膜晶化相与相变动力学的XRD分析[J]. 金属学报,2006, 42(7): 699-702.

HONG B, JIANG C H, WANG X J, et al. XRD analysis of phase transformation and kinetics of Ni-P amorphous film[J]. Acta Metallurgica Sinica, 2006, 42(7): 699-702.

Crystallization Process of Heat-treated Amorphous Ni-P Alloy Coating

JIN Shi-wei1,KANG Min1,2,SHAO Yue1,DU Xiao-xia1,ZHANG Xin-ying1

(1 College of Engineering,Nanjing Agricultural University,Nanjing 210031,China;2 Key Laboratory of Intelligent Agricultural Equipment in Jiangsu Province,Nanjing Agricultural University,Nanjing 210031,China)

Amorphous Ni-P alloy coatings were prepared on 45 carbon steel blocks using electrodeposition method. The thermal effect and quality change of Ni-P alloy coating under heating rate of 20℃/min were analyzed by differential scanning calorimetry (DSC) and thermogravimetry (TG). Coatings were heat-treated at 300℃ and 400℃ for 0, 15, 30, 45, 60, 75min respectively, coating surface was characterized by scanning electron microscope (SEM), energy dispersive spectrometer (EDS), X-ray diffraction (XRD), microhardness tester. The result shows that the exothermic peak of Ni-P alloy coating appears at 284.8℃, coating quality and elemental composition are stable during the heat treatment. Crystallization process experiences a transformation of amorphous, metastable state NiP and Ni5P2, stable state Ni3P. The microhardness of coating can be improved remarkably after heat treatment, namely, the maximum value of heat-treated coating is 1036.56HV, which is nearly 2 times as hard as as-deposited coating. The corrosion resistance of heat-treated Ni-P alloy coating in NaCl solution is inferior to as-deposited coating, but they are both much better than 45 carbon steel substrate.

Ni-P alloy coating;electrodeposition;crystallization;microhardness

10.11868/j.issn.1001-4381.2016.09.018

TG166.7;TG174.44

A

1001-4381(2016)09-0115-06

2014年度苏北科技专项资金项目(BN2014019);国家大学生创新创业训练计划项目(201410307079);江苏省普通高校研究生实践创新计划项目(SJLX_0250)

2014-10-15;

2015-11-25

康敏(1965-),男,博士,教授,主要从事特种加工、表面改性等方面的研究,联系地址:江苏省南京市浦口区点将台路40号南京农业大学工学院机械工程系(210031),E-mail:kangmin@njau.edu.cn