钛合金紧固件用铝涂层抗电偶腐蚀行为研究

曹文健,汤智慧,原玲,杨瑞,刘虎,辛龑(北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

环境效应与防护

钛合金紧固件用铝涂层抗电偶腐蚀行为研究

曹文健,汤智慧,原玲,杨瑞,刘虎,辛龑

(北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

目的 研究铝涂层对钛合金紧固件连接铝构件时抗电偶腐蚀的作用。方法 采用电偶腐蚀电流、开路电位、极化曲线、电化学交流阻抗等电化学测试技术,分析评价了钛合金紧固件表面用铝涂层的抗电偶腐蚀性能。结果 无涂层TC4钛合金和2024铝合金组成的电偶对存在严重的电偶腐蚀;TC4钛合金表面制备铝涂层后,自腐蚀电位从-267 V升高到213 V,表面电阻从771.6Ω升高到2.59×108Ω,与2024铝合金组成电偶对的电偶电流密度从80.51 μA/cm2下降到0.45 μA/cm2,其电偶腐蚀等级为B。结论 铝涂层可以有效地防止电偶腐蚀。

钛合金紧固件;铝涂层;电偶腐蚀;电偶腐蚀电流

钛合金紧固件以其优异的耐腐蚀性能和综合力学性能,已经在航空航天领域得到广泛的应用,尤其是在飞行器上显示出无可比拟的减重优势[1—3]。虽然钛合金紧固件本身由于表面致密氧化膜的保护作用,具有优良的耐腐蚀性能,但是在海洋环境或者潮湿大气中,当钛合金紧固件与铝合金、结构钢等异种金属构件接触时,由于两种不同金属之间存在一定电位差,致使铝合金、结构钢等构件很容易发生电偶腐蚀[4—5]。

为防止电偶腐蚀的发生,目前对钛合金紧固件表面的处理方法主要有电镀镉、离子镀铝、阳极化等,也有采用湿的底漆或弹性密封胶进行装配等方法[6—7]。不过以上方法存在生产成本高、工艺复杂或者效果不理想等诸多问题,不利于钛合金紧固件在飞机结构上进行大量的工程化应用。涂铝技术是近些年发展起来的一项新的防护手段[8—9],其铝涂层制备不仅方便而且成本较低,正在逐渐取代传统的表面处理工艺。中航工业北京航空材料研究院率先完成了铝涂料配方的研制及性能评价[10],填补了国内的空白,但对铝涂层的抗电偶腐蚀行为还未进行深入研究。文中通过喷涂方法,在TC4钛合金上制备铝涂层,研究了钛合金紧固件用铝涂层的抗电偶腐蚀性能,分析讨论了铝涂层的抗电偶腐蚀行为。

1 试验

1.1试验材料

采用由北京航空材料研究院研发和生产的钛合金紧固件用铝涂料[10],在TC4钛合金试片(尺寸为110 mm×25 mm×3 mm)上制备铝涂层,TC4钛合金的化学成分(以质量分数计)为:Al 5.5%~6.8%,V 3.5%~ 4.5%,Fe≤0.3%,Si≤0.15%,O≤0.2%,C≤0.1%,N≤0.05%,H≤0.015%,其他≤0.4%,Ti余量。

试验所使用的偶对试样为2024铝合金试片,其化学成分(以质量分数计)为:Cu 4.40%,Mg 1.50%,Mn 0.60%,Fe<0.50%,Si<0.50%,Cr<0.10%,Al余量。

1.2涂层制备

对TC4钛合金试片进行除油吹砂处理,处理后的表面粗糙度Ra为0.80 μm,将制备好的涂料搅拌均匀,通过喷涂的方法,在TC4钛合金试片表面制备出厚度为9~12 μm的铝涂层。然后置于烘箱中,在190~200℃下固化50 min。

1.3电化学性能测试

1.3.1电偶腐蚀试验

按照HB 5374—87《不同金属电偶腐蚀测定方法》进行电偶腐蚀试验,其中电偶对为TC4+铝涂层—2024铝合金和TC4钛合金—2024铝合金,以3.5%NaCl溶液为电解液,试验液的体积为400 mL,温度控制在(30±1)℃,测试装置如图1所示[11]。采用ZRA-2型电偶腐蚀计连续测量试样的腐蚀电流20 h,然后求出20 h的电偶腐蚀电流的平均值。

图1 试样组装方式参考图Fig.1 Reference chart of sample assembly method

1.3.2开路电位、极化曲线和电化学交流阻抗试验

试验设备为普林斯顿公司生产的M273A电化学工作站。开路电位、极化曲线和电化学交流阻抗测试均采用Ag/AgCl饱和KCl作参比电极,铂作为辅助电极。分别进行了TC4钛合金、TC4钛合金+铝涂层和2024铝合金三种材料表面的电化学性能测试。将三种材料分别与辅助电极和参比电极一起放入3.5% NaCl溶液中,为了得到稳定数据,将试样安装好10 min后进行测试。其中极化曲线主要参数:扫描速度为0.5 mV/s;电化学交流阻抗主要参数:频率范围为0.01 Hz~100 kHz,振幅为0.02 V。

2 结果与讨论

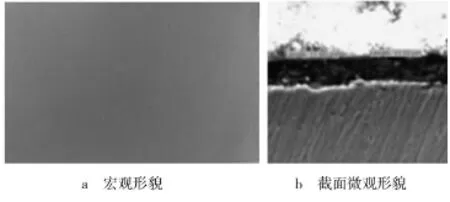

2.1铝涂层宏观形貌

图2a为TC4钛合金表面铝涂层的宏观形貌,图2b为铝涂层的截面微观形貌。由图2a和b可以看出,制备好的铝涂层外观光滑、平整、均匀,无气孔、气泡、凹坑、暗洞、根瘤或其他不平整缺陷,具有金黄色光泽,涂层厚度为11 μm左右。

图2 铝涂层形貌Fig.2 Aluminum coating morphology

2.2电偶腐蚀性能

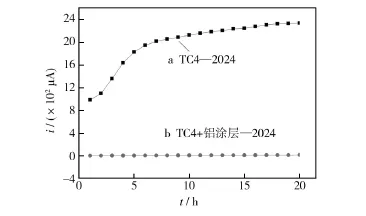

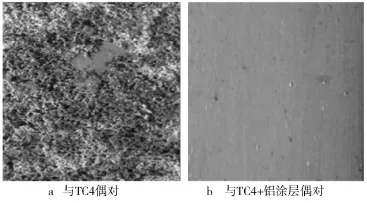

图3为TC4—2024和TC4+铝涂层—2024在3.5% NaCl溶液中的电偶电流,图4为试验后铝合金的腐蚀形貌。由图3可以看出,在TC4钛合金和2024铝合金偶合的初期,腐蚀电流有一个急剧上升的过程,随后趋于平缓。腐蚀进行到后期,铝合金表面出现大量的白色腐蚀产物,清洗掉白色物质后,铝合金表面布满了严重的点蚀坑(如图4a所示)。这是由于铝合金在空气中时表面容易形成氧化层,具有阻止腐蚀性介质的作用,但是在电偶腐蚀和氯离子的共同作用下,铝合金表面某些部位的腐蚀电位达到了点蚀电位,氧化膜被击穿而导致点蚀的发生,随着表面膜的逐渐破坏,腐蚀电流不断上升。当整个铝合金表面氧化膜被破坏时,电偶电流达到最大值并趋于稳定。电偶腐蚀过程中,在阳极的界面处,铝离子和溶液中的氢氧根离子不断反应生成了白色沉淀。

其中电偶腐蚀的阴极过程:O2+2H2O+4e-=4OH-阳极过程:Al-3e-=Al3+,Al3++3OH-=Al(OH)3↓

图3 电偶对在3.5%NaCl溶液中的电偶电流Fig.3 Galvanic current of the couple in 3.5%NaCl solution

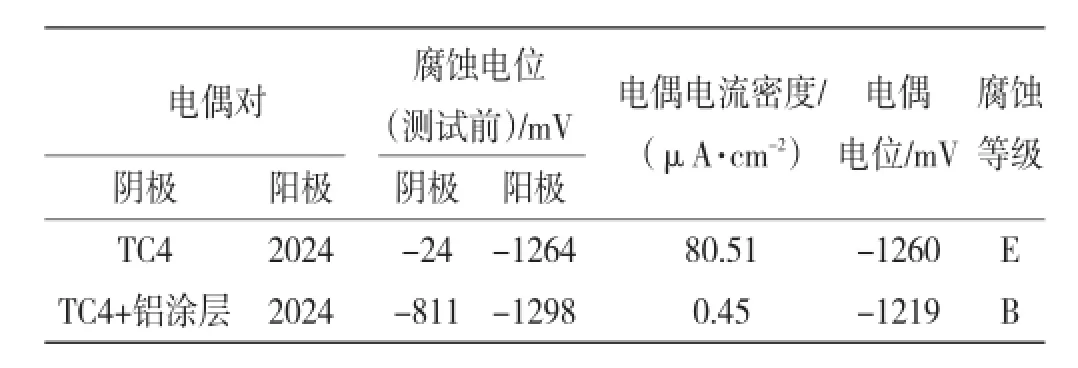

表1为TC4—2024和TC4+铝涂层—2024电偶对的电偶腐蚀测试结果。由表3试验数据也可以看出,在不施加任何防护的情况下,TC4钛合金和2024铝合金组成的电偶对,根据HB 5374—87《不同金属电偶腐蚀测定方法》腐蚀等级的评定方法,其腐蚀等级为最严重的E级,铝合金作为阳极出现严重的腐蚀。2024铝合金和制备了铝涂层的TC4钛合金组成电偶对时,腐蚀电流始终维持在较低水平,其腐蚀等级为B级,接近A级,铝合金只发生了轻微的腐蚀(如图4b),说明在TC4钛合金表面制备铝涂层可以有效地阻止电偶腐蚀发生。

图4 试验后铝合金形貌Fig.4 Aluminum alloy morphology after test

表1 不同电偶对的电偶腐蚀测试结果Table 1 Experimental data of galvanic corrosion at different couplings

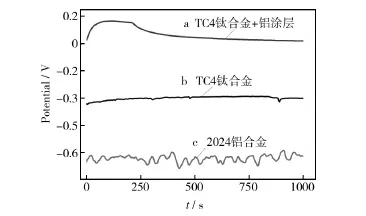

2.3开路电位测试结果及分析

图5为TC4钛合金、2024铝合金和涂覆铝涂层TC4钛合金的开路电位-时间曲线,由图5可以看出,TC4钛合金比2024铝合金的电位较正,为-0.291 V,2024铝合金为-0.654 V。从腐蚀热力学方面分析,它们组成电偶对时,很容易发生电偶腐蚀。通过表1的结果也可以看出,TC4钛合金和2024铝合金偶接时,发生了严重的电偶腐蚀。当TC4钛合金表面制备铝涂层后,其开路电位上升到0.075 V,在电偶腐蚀过程中,这显然是不利的,将会使电偶腐蚀的推动力增大[12]。其与2024铝合金组成电偶对时,电偶电流密度反而降低,可能由于涂层使电偶腐蚀过程中的反应电阻增大所造成的。

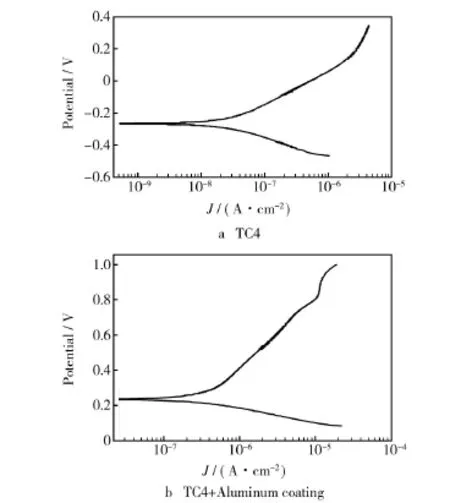

2.4极化曲线测试结果及分析

图6为TC4钛合金和TC4钛合金+铝涂层的极化曲线,表2为TC4钛合金和TC4钛合金+铝涂层的极化曲线分析结果。极化曲线可以预测材料的自腐蚀倾向,由图6和表2的分析结果可知,制备有铝涂层的TC4钛合金的自腐蚀电位升高,腐蚀电流密度降低。说明涂覆涂层后,TC4钛合金的耐蚀性和绝缘性能得到提高。这是由于涂料中片状结构的铝粉以平行方式排列、层层叠加,空隙相互错开,使电解质中的离子不易渗透到基体[13]。涂层在加热固化的过程中,铝粉表面易形成耐蚀性良好的氧化层,同时成膜后的酚醛树脂绝缘性和致密性优异,从而使涂层具有很优异的屏蔽性能以及电绝缘性能。

图5 不同材料及表面处理后的开路电位Fig.5 Open circuit potential of different materials and after different surface treatments

图6 TC4钛合金和TC4钛合金+铝涂层的极化曲线Fig.6 Polarization curves of TC4 and TC4+aluminum coating

表2 TC4钛合金和TC4钛合金+铝涂层的极化曲线分析结果Table 2 Analytic results of polarization curves of TC4 and TC4+ aluminum coating

2.5电化学交流阻抗测试结果及分析

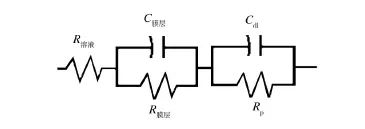

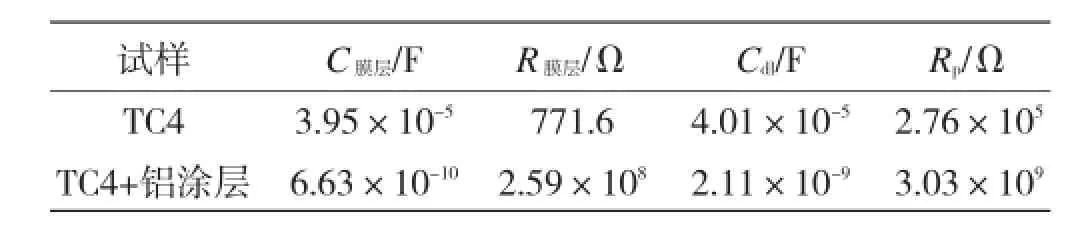

图7为TC4钛合金和TC4钛合金+铝涂层的交流阻抗谱,表3为TC4钛合金和TC4钛合金+铝涂层的交流阻抗分析结果。由图7b可以看出,铝涂层的Nyquist图谱是一个很大的容抗弧,由此可以判断铝涂层是一个电阻值很大而电容值很小的绝缘层[14],图8是其等效电路,其中R溶液为溶液电阻,C膜层为膜层电容,R膜层为膜层电阻,Rdl为双电层电容,Rp为极化电阻。通过表5的分析结果也可以看出,膜层的电阻达到了2.593×108Ω,而膜层的电容仅为6.639×10-10F。

图7 TC4钛合金和TC4钛合金+铝涂层的交流阻抗谱Fig.7 AC impedance spectroscopy of TC4 and TC4+aluminum coating

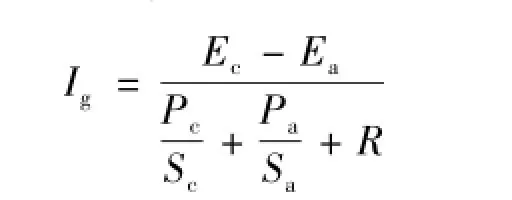

影响电偶电流大小的主要因素是电偶对的电位差、反应电阻和阴阳极的面积比,由于该实验中电偶对的阴阳面积比相同,所以在该实验中影响电偶电流的主要因素就只有电偶对的电位差和反应电阻。虽然TC4钛合金表面制备铝涂层后的开路电位升高,对防止电偶腐蚀不利,但是根据交流阻抗的分析结果可以看出,制备铝涂层后的TC4钛合金具有极大的膜层电阻,同时极化电阻也增大了4个数量级,根据电偶电流公式[15]:

式中:Ig为电偶电流;Ec,Ea为阴、阳极金属偶接前的稳态电位;Pc,Pa为阴、阳极金属的平均极化率;Sc,Sa为阴、阳极金属的面积;R为反应电阻。

由于公式中分子增大的幅度比分母小很多,所以电偶电流下降。综合开路电位、极化曲线和交流阻抗分析的结果可知,钛合金紧固件用铝涂层具有抗电偶腐蚀性能的主要原因是铝涂层优异的屏蔽作用和电绝缘性能,使电偶腐蚀过程中的反应电阻增大。

图8 TC4钛合金和TC4钛合金+铝涂层等效电路Fig.8 Equivalent circuit of TC4 and TC4+aluminum coating

表3 TC4钛合金和TC4钛合金+铝涂层的交流阻抗分析结果Table 3 Analytic results of AC impedance of TC4 and TC4+ aluminum coating

3 结论

1)TC4钛合金与2024铝合金组成电偶对时,2024铝合金发生了严重的点蚀,不能直接接触使用。

2)在TC4表面制备铝涂层后,与2024铝合金组成电偶对时,其电偶腐蚀等级为B级并接近A级,钛合金紧固件用铝涂层可以有效地控制两者间电偶腐蚀的发生。

3)钛合金紧固件用铝涂层使电偶腐蚀过程中的反应电阻增大,从而降低了TC4钛合金和2024铝合金之间的电偶腐蚀电流。

[1]张利军,王幸运,郭启义,等.钛合金材料在我国航空紧固件中的应用[J].航空制造技术,2013(16):129—133.

ZHANG Li-jun,WANG Xing-yun,GUO Qi-yi,et al.Application of Titanium Alloy in Chinese Aircraft Fastener[J].Aeronautical Manufacturing Technology,2013(16):129—133.

[2]倪沛彤,韩明臣,张英明,等.宇航飞行器紧固件用钛合金的发展[J].钛工业进展,2012,29(3):6—10.

NI Pei-tong,HAN Ming-chen,ZHANG Ying-ming,et al.Development of Titanium Alloy for Fasteners for Aerospace Vehicles[J].Titanium Industry Progress,2012,29(3):6—10.

[3]张庆玲,王庆如,李兴无.航空用钛合金紧固件用材分析[J].材料工程,2007(1):11—14.

ZHANG Qing-ling,WANG Qing-ru,LI Xin-wu.Materials Selection Analysis for Titanium Alloy Fasteners in Aviation Industry[J].Materials Engineering,2007(1):11—14.

[4]张晓云,汤智慧,孙志华,等.钛合金的电偶腐蚀与防护[J].材料工程,2010,11:74—78.

ZHANG Xiao-yun,TANG Zhi-hui,SUN Zhi-hua,et al.Galvanic Corrosion and Protection between Titanium Alloy and Other Materials[J].Materials Engineering,2010,11:74—78.

[5] 王曰义.钛及其合金在流动海水中的腐蚀及对其他金属材料的电偶腐蚀作用[J].金属学报,2002(9):623—625.

WANG Yue-yi.Corrosion Resistance of Titanium Alloys to Flowing Seawater and Galvanic Couple Corrosion Effect on Other Metals[J].Acta Metallurgica Sinica,2002(9):623—625.

[6]刘建华,吴昊,李松梅,等.高强合金与钛合金的电偶腐蚀行为[J].北京航空航天大学学报.2003,29(2):124—127.

LIU Jian-hua,WU Hao,LI Song-mei,et al.The Galvanic Corrosion Behavior of High-strength Alloy and Titanium Alloy [J].Journal of Beijing University of Aeronautics and Astronautics,2003,29(2):124—127.

[7]郑建锋,王旭.民用飞机钛合金紧固件表面处理的应用与研究[J].上海涂料,2012,50(5):17—20.

ZHENG Jian-feng,WANG Xu.Application and Research of Surface Treatment of Titanium Alloy Fasteners for Civil Aircraft[J].Shanghai Coatings,2012,50(5):17—20.

[8]刘风雷,殷跃军,刘丹,等.钛合金紧固件涂铝技术[J].腐蚀科学与防护技术,2012,24(4):352—354.

LIU Feng-lei,YIN Yue-jun,LIU Dan,et al.Titanium Alloy Fastener Aluminum Coating Technology[J].Corrosion Science and Protection Technology,2012,24(4):352—354.

[9]徐良.航空钛合金紧固件铝涂层性能规范研究[J].航空标准化与质量,2012(1):32—36.

XU Liang.Study on the Properties of Aluminum Coating on Titanium Alloy Fasteners[J].Aeronautic Standardization&Quality,2012(1):32—36

[10]房昺,张鹏飞,原玲,等.钛合金紧固件用铝涂料的性能与应用[J].涂料工业,2013,43(5):17—22. FANG Bing,ZHANG Peng-fei,YUAN Ling,et al.Properties and Application of Al-Based Coatings for Titanium Alloy Fasteners[J].Paint and Coating Industry,2013,43(5):17—22.

[11]HB 5374—87,不同金属电偶腐蚀测定方法[S].HB 5374—87,Different Methods for Determination of Galvanic Corrosion[S].

[12]ZHANG J Q.Electrochemical Measurement Technology[M]. Beijing:Chemical Industry Press,2011.

[13]王淑芹.铝颜料的国外状况[J].中国涂料,1994(2):44—49. WANG Shu-qin.Foreign Status of Aluminum Pigment[J].Chinese Paint,1994(2):44—49.

[14]AMIRUDIN A,THIENY D.Application of Electrochemical Impedance Spectroscopy to Study the Degradation of Polymer-coated Metals[J].Progress in Organic Coatings,1995,26 (1):1—28.

[15]王凤平,康万利,敬和民,等.腐蚀电化学原理、方法及应用[M].北京:化学工业出版社,2008. WANG Feng-ping,KANG Wan-li,JING He-min,et al.The Principle,Method and Application of Corrosion Electrochemistry[M].Beijing:Chemical Industry Press,2008.

Behaviour of Galvanic Corrosion Resistance of Aluminum Coating on Titanium Alloy Fastener

CAO Wen-jian,TANG Zhi-hui,YUAN Ling,YANG Rui,LIU Hu,XIN Yan

(Aviation Key Laboratory of Science and Technology on Advanced Corrosion and Protection for Aviation Material,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Objective To study the anti-galvanic corrosion effect of aluminum coating on titanium alloy fastener connected with aluminum components.Methods The anti-galvanic corrosion performance of aluminum coating on TC4 titanium alloy fastener was evaluated through galvanic corrosion current,open circuit potential,polarization curve and AC impedance in this paper.Results The results indicated that the serious galvanic corrosion easily occurred when TC4 titanium alloy without aluminum coating was coupled with 2024 aluminum alloy.However,the galvanic corrosion decreased for the galvanic couple of TC4 titanium alloy with aluminum coating and 2024 aluminum alloy.The galvanic current density decreased from 80.51 μA/cm2to 0.45 μA/cm2,and the galvanic corrosion grade was B.Also the self-corrosion potential increased from-267 v to-103 v and the surface resistance increased from 771.6 Ω to 2.59×108Ω.Conclusion The test results showed that aluminum coating can effectively prevent galvanic corrosion of titanium alloy fastener/aluminum alloy substrate.

titanium alloy fastener;aluminum coating;galvanic corrosion;galvanic corrosion current

2015-10-16;Revised:2015-11-16

10.7643/issn.1672-9242.2016.01.022

TJ04;TG172

A

1672-9242(2016)01-0116-05

2015-10-16;

2015-11-16

曹文健(1988—),男,山东人,硕士,主要研究方向为金属的腐蚀与防护、钛合金紧固件铝涂层的研发和评价等。

Biography:CAO Wen-jian(1988—),Male,from Shandong,Master,Research focus:metal corrosion and protection,research and evaluation of titanium alloy fastener aluminum coating.