均匀化退火等温冷却对Mg-12Al-1Zn镁合金组织性能的影响

刘 倩,韩 茜,周春生,杨君刚,何炳奎

(1.商洛学院 化学工程与现代材料学院,陕西 商洛 726000;2.西安理工大学 材料科学与工程学院,陕西 西安 710048)

均匀化退火等温冷却对Mg-12Al-1Zn镁合金组织性能的影响

刘倩1,韩茜1,周春生1,杨君刚2,何炳奎2

(1.商洛学院化学工程与现代材料学院,陕西商洛726000;2.西安理工大学材料科学与工程学院,陕西西安710048)

研究了均匀化退火等温冷却对石墨型铸造Mg-12Al-1Zn镁合金组织及性能的影响,探讨不同等温温度和保温时间对β-Mg17Al12相析出形貌和合金力学性能的影响.结果表明:合金在420℃固溶均匀化24h后再分别经200℃、250℃、300℃等温冷却1~6h.β-Mg17Al12相析出量随着时间的延长而增加,形态也随着时间的延长发生变化,主要以层片状组织析出.合金在420℃保温24h再经250℃保温6h后,布氏硬度达到最高值90.7HB.

Mg-12Al-1Zn镁合金;均匀化退火等温冷却;β-Mg17Al12相;硬度

镁合金因具有重量轻、吸震性能高、散热性好、可回收等优点,在航空航天、国防军工和民用产品上得到广泛应用[1-3].镁铝合金因具有良好的铸造性能和较高的力学性能而受到人们的青睐[4].研究表明:室温下铝在镁中的固溶度为2%,在437℃时上升到12.7%,镁铝合金的硬度随着铝含量的增加而增加,但当铝含量增加时,受到凝固过程中的离异共晶β相的影响,合金的延展性又会降低[5].而均匀化退火因可消除铸态组织中的组织偏析和成分偏析,作为提高镁铝合金性能的常用手段之一[6,7].

本实验研究了均匀化退火等温冷却处理对Mg-12Al-1Zn镁合金中β-Mg17Al12析出相尺寸和分布的影响,探讨等温温度和时间对β-Mg17Al12相析出行为和形态乃至合金力学性能的影响.

1 实验材料和方法

1.1实验材料和仪器

AZ91D镁合金、纯铝块、覆盖剂、精炼剂(覆盖剂、精炼剂在使用前须在120℃烘干水分)

井式电阻炉、OLYMPUS-GX71型光学显微镜、HB-3000布氏硬度计

1.2实验方法

(1)铸造:实验以AZ91D镁合金铸锭为原料,向其中添加适量纯铝块,熔炼浇铸成Mg-12Al-1Zn合金.浇铸时首先将石墨坩埚预热至暗红色,将配比好的合金装入坩埚内,在坩埚内壁及合金上均匀撒上一层粉状RJ-2熔剂,待合金全部熔化后,继续升温至730℃,这时用填料斗向溶液中慢慢投入精炼剂,并搅拌均匀,静置十分钟,以使熔渣能有较充分的时间在镁熔液中上浮或沉淀,不使其混入铸锭中,最后将坩埚取出空冷.

(2)热处理:为了消除因偏析形成的β-Mg17Al12相,并使合金成分均匀化,需要进行均匀化退火,参考已有研究[8,9],本实验选择在420℃固溶均匀化24h,然后分别随炉冷却到200℃、250℃、300℃等温保温1h-6h.

2 实验结果及分析

2.1均匀化等温退火对合金组织的影响

2.1.1200℃均匀化等温冷却退火组织

图1为Mg-12Al-1Zn镁合金经420℃固溶均匀化24h后在200℃等温退火1h,2h,6h的低倍显微组织.

由图1可以看出,Mg-Al12-1Zn镁合金经过420℃均匀化处理24h后,铸态组织中分布在晶界处粗大网状的β相基本溶入基体,在200℃等温退火后,β相以脱溶的方式重新在晶界析出,金相照片中颜色较深的区域为β析出相.随着等温时间的延长,β相析出数量逐渐增加,并向晶内蔓延生长,由图还可以看出,合金在保温6h时,仍有部分晶粒内部没有达到完全析出.

图1 Mg-12Al-1Zn合金经420℃均匀化24h后在200℃等温退火低倍显微组织 (a)1h;(b)6h(100×)

图2为Mg-12Al-1Zn镁合金在200℃等温退火1h,6h的高倍显微组织.由图可知,β相的析出形态主要为不均一的针状和层片状.由图可知,在等温时间为1h时,组织形态主要为针状.时间为6h时,β相则主要以层片状组织形态存在.这是由于随着时间增长,Al原子扩散时间增长,迁移距离变远.

图2 Mg-12Al-1Zn合金经420℃均匀化24h后在200℃等温退火高倍显微组织(1000×)(a)1h;(b)6h

2.1.2250℃均匀化等温冷却退火组织

图3所示为Mg-12Al-1Zn镁合金在420℃固溶均匀化24h再经250℃保温1h、6h后的低倍金相组织.由图可知,在250℃等温退火时,β相的析出数量比200℃时多.由图可知,250℃等温退火保温1h时,大部分晶粒内部β相已全部析出,在保温6h时,β相已从所有晶粒内部全部析出.

图3 Mg-12Al-1Zn合金经420℃均匀化24h后在250℃等温退火低倍显微组织(100×)(a)1h;(b)6h

图4为Mg-12Al-1Zn镁合金经250℃保温1h、6h后的高倍金相组织.从图可以看出,β相的析出形态在等温1h时为少量的层片状和大量的颗粒状.随着保温时间从1h增加到6h,组织形貌从颗粒状变为很密的层片状.原因是随着保温时间增长,Al原子扩散的时间也再增加,可以迁移的距离变远.

图4 Mg-12Al-1Zn合金经420℃均匀化24h后在250℃等温退火高倍金相组织(1000×)(a)1h;(b)6h

2.1.3300℃均匀化等温冷却退火组织

图5为Mg-12Al-1Zn镁合金经420℃固溶均匀化24h后在300℃保温1h、6h的低倍金相组织.由图可知,β相在300℃等温退火保温1h后析出的数量比250℃明显增多,由图可看出,当300℃等温退火保温1h时,晶粒内部的β相已全部析出,这是因为随着等温冷却温度提高,镁合金原子的扩散速度也加快,也表明温度会对合金的析出速度产生影响,随着温度不断升高,析出速度在不断加快.

图5 Mg-12Al-1Zn合金经420℃均匀化24h后在300℃等温退火低倍金相组织(100×)(a)1h;(b)6h

图6为Mg-12Al-1Zn镁合金在300℃保温1h、6h的高倍金相组织图.由图可知,与250℃相比,β相在300℃主要以层片状而不是颗粒状的形态析出.由图可知,随着保温时间增长,层片状开始熔断,变为短棒状和颗粒状.

图6 Mg-12Al-1Zn合金经420℃均匀化24h后在300℃等温退火高倍金相组织(1000×)(a)1h;(b)6h

2.2均匀化等温退火对合金硬度的影响

AZ91D镁合金铸态硬度为56.7HB,Mg-12Al -1Zn合金铸态硬度为58.7HB,可见,合金硬度随着Al含量增加略有提高.

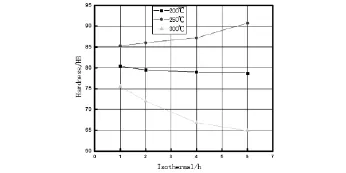

将铸态Mg-12Al-1Zn镁合金在420℃保温均匀化24h再经200℃、250℃、300℃等温冷却处理后,对其布氏硬度进行测试,结果如图7所示.与Mg-12Al-1Zn的布氏硬度58.7HB相比,均匀退火后合金的布氏硬度增大.原因是在均匀化退火过程中,主要以层片状析出的β相可以对基体起到很好的第二相强化作用.

图7 Mg-12Al-Zn合金等温退火布氏硬度

当250℃进行等温冷却时,镁合金的硬度最高,且随着等温时间从1h延长到6h,合金硬度从85.3HB增大到90.5HB,原因是随着等温时间的增加,析出的β相不断增多,当保温时间为6h时,β相已完全析出,组织形貌也从颗粒状变为很密的层片状,且层片间距均匀细小分布,所以此温度下硬度最高,且随着时间的延长而增加.

而在200℃和300℃下等温冷却时,合金的硬度随着保温时间的增长在减小,特别当冷却温度为300℃时,Mg-12Al-1Zn镁合金的硬度减小尤为显著,从75.5HB减小到65HB,原因是随着等温时间继续延长,组织中发生晶粒长大或层片状组织溶断变短的现象,硬度反而降低.

3 结论

(1)石墨型铸造Mg-12Al-1Zn合金在420℃固溶均匀化24h后再分别经200℃、250℃、300℃等温冷却1~6h.实验发现,等温冷却温度一定时,β-Mg17Al12相析出量随着时间地延长而增加,形态也随着时间的延长发生变化,主要以层片状组织析出.β-Mg17Al12相随着等温冷却的温度升高,完全析出的时间也在缩短,β-Mg17Al12相的平均层片间距在增大.

(2)Mg-12Al-1Zn镁合金的铸态硬度略高于AZ91D,均匀化再经不同温度等温冷却后,合金的布氏硬度均有所提高,在250℃等温6h后布氏硬度达到最高90.7HB,与铸态硬度相比提高了54.5%.

〔1〕黎文献.镁及镁合金[M].长沙:中南大学出版社,2004.1-14,338-349.

〔2〕吴荣华.有色与稀有金属国外动态[J].有色金属学报,1997,4(2):18-20.

〔3〕张金山,徐春香,韩富银.镁工业是实现可持续发展的优势产业[J].金属热处理,2002,2(3):46-48.

〔4〕王渠东,丁文江.镁合金及其成形技术的国内外动态与发展[J].世界科技研究与发展—材料科学,2004,26(3):39-45.

〔5〕徐玉磊,张奎,李兴刚,等.热处理对压铸AZ91D合金组织及硬度的影响 [J].材料热处理学报,2012,33(11):63-67.

〔6〕杨君刚,韩茜,白云.均匀化退火等温冷却对AZ91D镁合金组织性能的影响[J].材料热处理学报,2014(35):141-146.

〔7〕许娟,李鹏飞,郭峰.热处理对AZ91D镁合金相结构的影响[J].材料热处理学报,2011,32(4):30-33.

〔8〕田荣璋.金属热处理[M].北京:冶金工业出版社,1985.6-13.

〔9〕乐启炽,欧鹏,吴跃东.AZ91D镁合金近液相线铸造研究[J].金属学报,2002,38(2):219-224.

TG166.4

A

1673-260X(2016)07-0012-03

2016-02-22

商洛学院自然科学研究项目“吩噁嗪及其氧族衍生物光敏剂的设计合成和性能研究”(15SKY005)